700MPa級高強鋼氧化鐵皮高溫熱變形行為

曹光明,周忠祥,高欣宇,于聰,王皓,李志峰,劉振宇

(東北大學 軋制與連軋自動化國家重點實驗室,遼寧 沈陽,110819)

鋼鐵材料的熱軋溫度范圍一般是800~1 250°C[1],由于生產現場有大量的氧化性氣氛存在,鋼鐵材料表面不可避免地會形成氧化鐵皮。氧化鐵皮一般由3層氧化物組成,分別為最外層紅色的Fe2O3、中間層黑色的Fe3O4以及內層藍灰色的FeO[2-4],其生長和變形受到軋制溫度、軋制速度和壓下量等工藝的影響,軋制工藝設置不合理將導致氧化鐵皮變硬、變脆[5],部分氧化鐵皮從鋼板表面脫落或者被壓入鋼板基體,產生麻點、凹坑和折紋等壓入缺陷[6-8],對鋼板的表面質量產生不利影響,降低產品檔次。在鋼鐵材料的工業熱軋過程中,提高產線的效率和產量具有重要意義,同時,改善產品的尺寸精度、表面質量、微觀結構和產品性能等問題也不容忽視[9]。由于軋件上形成的氧化鐵皮是造成表面質量問題的原因之一,因此,有必要研究和建立控制氧化鐵皮的方法[10]。SUN等[11]研究了熱軋條件對氧化皮高溫變形行為的影響,結果表明,在給定的軋制速度下變形時,潤滑將提高氧化鐵皮變形性和塑性。OKADA 等[12-13]利用充滿氮氣的冷卻室觀察熱軋鋼材上的氧化鐵皮,結果表明,厚的氧化鐵皮通過不均勻變形降低了摩擦因數,并減少了從熱軋鋼材到冷軋輥的熱傳遞。EVANS[14]研究應力對金屬高溫氧化的影響,發現在拉伸條件下,若施加的應變率相對較低,則可以容易地產生貫穿氧化鐵皮厚度方向的裂縫,但也可以通過生長出新的氧化物愈合。楊奕等[15]利用熱模擬試驗機研究了終軋溫度對氧化鐵皮的影響規律,結果發現,在高的終軋溫度條件下,由于軋制速度快,軋制時間短,高溫下的氧化時間減少,氧化鐵皮厚度比低溫下長時間形成的氧化鐵皮要薄。在熱軋700 MPa級高強鋼時,表面氧化鐵皮在復雜條件下的高溫變形行為研究較少,特別是熱軋條件(包括熱軋溫度和變形量)對氧化鐵皮的形變機制研究尚未詳盡。鑒于此,本文作者研究不同熱軋溫度和變形量條件下氧化鐵皮形變規律,為現場生產制定合理的熱軋工藝提供參考。

1 試驗材料與方法

試驗用鋼為700 MPa 級高強鋼,化學成分(質量分數,%)如表1所示。試樣長×寬×高為300 mm×30 mm×2 mm,利用超聲波清洗機清洗表面油污,再用砂紙進行逐級打磨并清洗,之后吹干備用。圖1所示為試驗裝置示意圖。為了觀察軋制溫度對氧化鐵皮的影響,將試樣放在預設溫度為800,850,900,950 和1 000 °C 的管式爐內保溫2 min,然后迅速采用預設單道次軋制壓下量為15%的軋機進行軋制變形。為了分析壓下量對氧化鐵皮的影響,采用溫度為1 050°C管式爐內保溫6 min,然后迅速將試樣放入預設單道次軋制壓下量分別為10%,20%和30%的軋機進行軋制變形。軋制試驗結束后利用掃描電子顯微鏡(SEM)和場發射電子探針(EPMA)觀察氧化鐵皮的形貌、厚度和微觀結構。

圖1 熱軋試驗裝置示意圖Fig.1 Schematic illustration of hot rolling experiments

2 試驗結果與分析

2.1 不同熱軋溫度對氧化鐵皮的影響

2.1.1 不同熱軋溫度對氧化鐵皮表面形貌的影響

圖2所示為不同熱軋溫度條件下氧化鐵皮微觀形貌。從圖2可以看出:經不同軋制溫度變形后,氧化鐵皮剝離破碎情況不同。在800°C 下氧化鐵皮呈現塊狀或條狀剝離脫落;在850°C 下表面平整度較差,且有大量凹坑出現;在900°C 下氧化鐵皮表面出現垂直于軋制方向的波浪狀裂紋,同時有起皮現象;在950°C 下表面垂直于軋制方向的波浪狀裂紋減少;在1 000°C下氧化鐵皮出現無規則波浪狀褶皺情況,但波浪狀線條的方向不明顯。

2.1.2 不同熱軋溫度對氧化鐵皮斷面形貌的影響

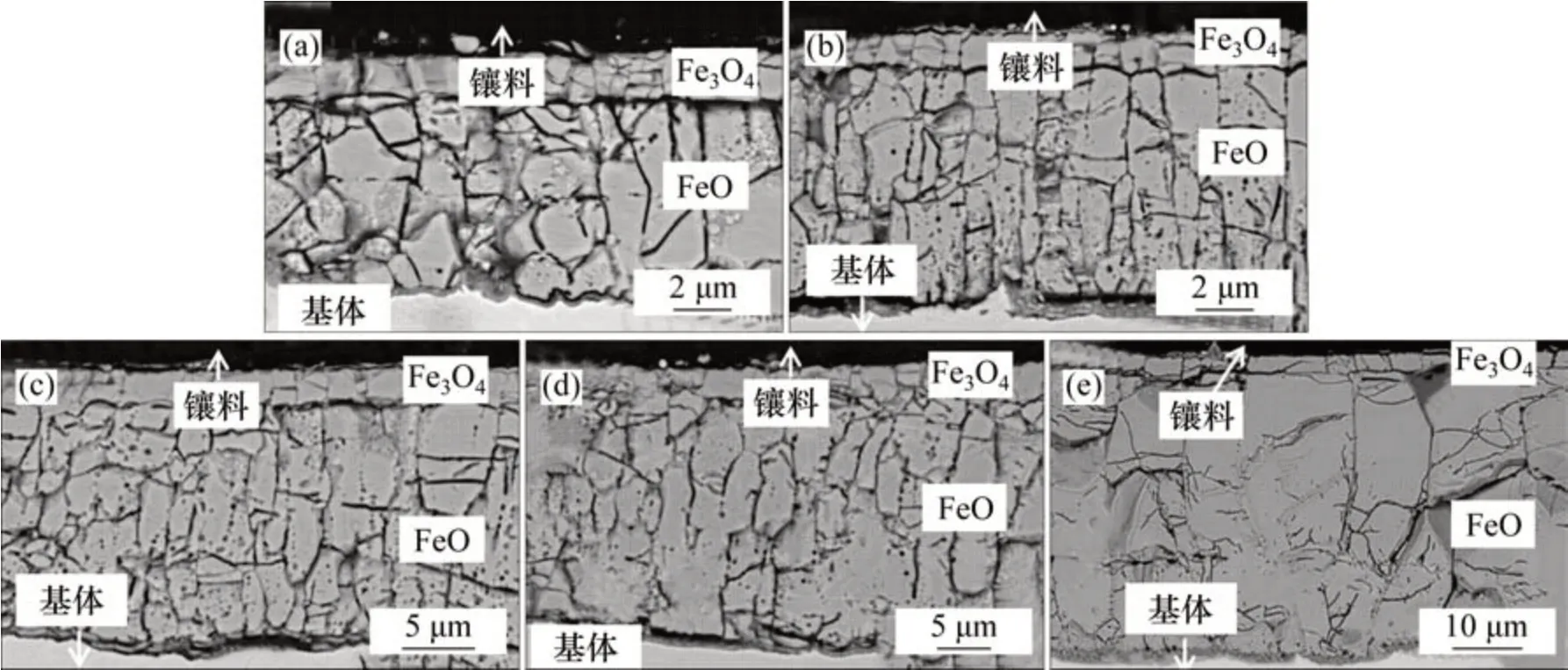

不同熱軋溫度試驗結束后,氧化鐵皮的斷面形貌如圖3所示。從圖3可以看出:在不同軋制溫度下,氧化鐵皮相組成均為內層的FeO 和外層的Fe3O4。在熱軋過程中,氧化鐵皮不可避免地產生裂紋及破碎。在不同軋制溫度下,氧化鐵皮變形程度不同:當軋制溫度為800°C 時,氧化鐵皮斷面破碎成網狀,出現大量裂紋,裂紋貫穿氧化鐵皮,且裂紋密度和寬度最大,同時基體與氧化鐵皮之間界面粗糙,有較大的界面裂紋;隨著軋制溫度的升高,氧化鐵皮破碎情況減弱,裂紋密度和間距逐漸減小;當軋制溫度為1 000°C 時,氧化鐵皮與基體之間界面光滑,氧化鐵皮層只有少量沿厚度方向的裂紋,且裂紋密度和寬度最小。同時,在同一軋制變形量下,從圖3可以看出,氧化鐵皮破碎由內向外逐漸加劇,外層的Fe3O4變形破碎均比內側的FeO嚴重。

當軋制溫度為800°C時,氧化鐵皮厚度為7.8 μm,內側FeO 和外層Fe3O4體積比約為3.67:1;當軋制溫度為850 °C 時,氧化鐵皮厚度為9.6 μm,內側FeO和外層Fe3O4體積比約為5.60:1;當軋制溫度為900°C 時,氧化鐵皮厚度為20.4 μm,內側FeO 和外層Fe3O4體積比約為6.75:1;當軋制溫度為950°C時,氧化鐵皮厚度為27.1 μm,內側FeO 和外層Fe3O4體積比約為7.50:1;當軋制溫度為1 000 °C時,氧化鐵皮厚度為45.7 μm,內側FeO 和外層Fe3O4體積比約為16.00:1。在不同軋制溫度條件下,氧化鐵皮厚度和各層氧化物體積分數如圖4所示。從圖4可知:隨著軋制溫度的升高,氧化鐵皮厚度增加,FeO體積分數增大。

按軋制溫度由低到高,基體界面長度L0和氧化鐵皮與基體界面長度L統計結果如表2所示。從表2可知:隨著軋制溫度的升高,L/L0逐漸減小,可見較高的溫度軋制下氧化鐵皮與基體界面會更加平整。

從圖3可以看出:隨著軋制溫度的升高,氧化鐵皮塑性越好。一方面,FeO的塑性很大程度上取決于變形溫度[15]。隨著軋制溫度的升高,氧化鐵皮中的FeO層體積分數逐漸增加,同時FeO是P型金屬陽離子缺乏的半導體,由于其特殊的晶體結構以及存在的大量金屬陽離子空位和電子空穴,可以保留較多的塑性變形能,有利于氧化鐵皮與基體一起進行塑性變形。

表2 不同軋制溫度下界面長度統計表Table 2 Statistical table of interface length at differentrolling temperatures

圖2 試樣氧化鐵皮的表面微觀形貌Fig.2 Surface micro-morphology of oxide scale of specimens

圖3 試樣氧化鐵皮的斷面微觀形貌Fig.3 Cross-section micro-morphology of oxide scale of specimens

圖4 不同軋制溫度條件下氧化鐵皮厚度和各層氧化物體積分數Fig.4 Thickness of scale and volume fractions of oxides in each layer at different rolling temperatures

另一方面,UTSUNOMIYA 等[9]研究了熱軋過程中表面氧化皮缺陷的形成機理,這里采用文獻[9]中的方法分析700 MPa 級高強鋼氧化鐵皮在高溫下的變形行為。假定熱軋時工作輥的表面溫度tr=27 °C,工作輥與氧化鐵皮界面之間的熱傳導率hr-s=30 kW/(m-2?K-1),氧化鐵皮的熱傳導率λscale=4.0 W/(m?K),假定氧化鐵皮底部的溫度等于加熱溫度ti(ti=800,850,900,950 和1 000 °C),同時假定熱傳導是一維穩定的,則基體向工作輥的熱流量q可用下式表示:

圖5所示為氧化鐵皮在軋輥咬入區的溫度分布圖。假定熱傳導是一維穩定的,則氧化鐵皮內部的溫度梯度是連接ts(氧化鐵皮表面溫度)與ti的直線。根據式(1),氧化鐵皮的表面溫度ts可視為氧化鐵皮厚度d的函數,即:

圖5 氧化鐵皮在軋輥咬入區的溫度分布圖Fig.5 Illustration of temperature distribution in scale at entry of roll biting zone

由式(2)可知:在加熱溫度ti一定的條件下,隨著氧化鐵皮厚度的增加,氧化鐵皮溫度由內向外逐漸降低。圖6所示為當d≤46 μm 時計算值ts與d的關系曲線。從圖6可以看出:當軋制溫度為800°C時,氧化鐵皮厚度為7.8 μm,氧化鐵皮表層溫度降至約757.3°C,由于氧化鐵皮厚度較薄,溫降較少;隨著軋制溫度的升高,氧化鐵皮厚度增加,當軋制溫度為1 000 °C 時,氧化鐵皮厚度為45.7 μm,氧化鐵皮表層溫度降至約765.2°C,氧化鐵皮內層和外部溫差較大,由于基體與氧化鐵皮的線膨脹系數不同,這種大溫差造成氧化鐵皮內部存在壓應力,機體內部存在平衡的張應力,導致氧化鐵皮開裂和剝離。

圖6 氧化鐵皮表面溫度ts與氧化鐵皮厚度d函數關系曲線Fig.6 Scale temperature at outermost surfacets as a function of scale thicknessd

氧化鐵皮斷面在熱軋后可以分為韌性區、韌-脆轉變區和脆性區,根據HIDAKA等[16]研究表明,氧化鐵皮的韌-脆轉變溫度為847°C,當低于此溫度時,氧化鐵皮處于脆性區,在熱軋過程中容易形成裂紋。當軋制溫度為850°C 時,可以發現沿著氧化鐵皮厚度方向,溫度逐漸降低,且整體低于韌-脆轉變溫度,此時氧化鐵皮處于脆性區,在熱軋過程中氧化鐵皮容易破壞,造成裂紋和破碎現象;當軋制溫度為950°C 時,由圖6可以看出:氧化鐵皮大部分處于韌性區,在熱軋過程中,高于韌-脆轉變溫度的部分具有高溫塑性,氧化鐵皮均勻變形,這與圖3中觀察結果一致。

2.2 不同變形量對氧化鐵皮的影響

圖7所示為1 050°C下經不同變形量后氧化鐵皮的斷面形貌。通過對變形前后氧化鐵皮厚度進行統計,得出1 050°C時單道次實際壓下率分別為10.0%,21.8%和31.3%。從圖7可以看出:經不同軋制變形量后,氧化鐵皮變形存在差異,在未發生變形時,氧化鐵皮各處裂紋少且短,氧化鐵皮分層明顯;當變形量為10%時,氧化鐵皮內部出現大量晶間裂紋與晶內裂紋,且裂紋密度增加;隨著軋制變形量的進一步增大,氧化鐵皮裂紋間距和密度急劇增加,出現貫穿氧化鐵皮厚度方向的裂紋,靠近基體處氧化鐵皮開始破碎,氧化鐵皮層以FeO為主;當變形量為31.3%時,氧化鐵皮內部出現大塊空洞,界面處氧化鐵皮出現破碎和剝落現象。

圖7 1 050°C時在不同變形量下氧化鐵皮斷面形貌Fig.7 Cross-sectional morphologies of oxide scale with different pressing at 1 050°C

圖8 1 050°C不同變形量下氧化鐵皮厚度相關曲線Fig.8 Correlation curves of oxide scale thickness after thermal deformation at 1 050°C

圖8所示為1 050°C不同變形量條件下氧化鐵皮的變形量統計結果。從圖8(a)可以看出:在未發生變形時,氧化鐵皮的厚度為169.1~172.2 μm;當變形量為10%時,氧化鐵皮的厚度為151.5~155.6 μm;當變形量為21.8%時,氧化鐵皮的厚度減薄到134.2~138.8 μm;當變形量為31.3%時,氧化鐵皮的厚度降低到120.6~123.4 μm。隨著基體變形量的增加,氧化鐵皮厚度逐漸減薄。從圖8(b)可以看出:隨著壓下量的增大,氧化鐵皮的變形量逐漸增大。當基體的變形量低于10%時,氧化鐵皮與基體變形基本呈等比例關系,對比氧化鐵皮的變形情況,說明在小變形時氧化鐵皮的應變能能夠滿足變形的需要,變形相對均勻,不易發生氧化鐵皮破碎;當基體的變形量大于20%時,氧化鐵皮的變形量低于基體變形量,此時由于氧化鐵皮存在內應力,當內應力大于其塑性變形抗力,導致氧化鐵皮破碎。

3 氧化鐵皮高溫熱變形機理

圖9所示為實驗鋼在800°C 下保溫2 min 后利用電子背散射衍射儀(EBSD)表征的氧化鐵皮晶體結構,外層為排列緊密的晶粒細小的Fe3O4等軸晶,內層為相對疏松的粗大FeO 柱狀晶。眾所周知,每種氧化物都具有一定的晶體結構,FeO晶體是類似NaCl 型的面心立方結構,Fe3O4晶體是2 種價態的鐵離子按照不同的排列方式構成的反尖晶石結構[17-20],具有多晶體的氧化鐵皮發生塑性變形時受到晶界的阻礙和不同位向的晶粒的影響。

圖9 實驗鋼在800°C保溫2 min的氧化鐵皮斷面結構Fig.9 Cross-sectional structure of oxide scale of specimen after 2 min oxidation at 800°C

圖10所示為氧化鐵皮中沿晶斷裂過程中裂紋形成示意圖。在熱軋變形過程中,由于多晶體中各晶粒的位向、各滑移系的取向不同,在受到外力時,位向有利的晶粒、取向因子最大的滑移系滑移方向上的分切應力最先達到臨界切應力,開始塑性變形,而其他晶粒仍處于彈性變形狀態。位向最有利的晶粒發生塑性變形,其滑移面上的位錯源已經開動,但由于周圍晶粒的位向和滑移系都不同,晶內運動的位錯受阻于晶界,滑移不能進行到另一個晶界中,位錯在晶界處形成平面塞積群。位錯平面塞積群在其周圍造成較大的應力集中,隨著軋制過程中壓下量的增大,軋制壓力增加,應力集中隨之增大,當此應力達到晶界強度時,晶界被擠裂,裂紋萌生。因裂紋擴展總是沿著阻力最小的方向路徑發展,因此氧化鐵皮發生沿晶界方向上的斷裂。

圖10 裂紋形成示意圖Fig.10 Schematic diagram of crack formation

4 結論

1)對于700 MPa級高強鋼而言,在800~1 000°C的溫度范圍內進行熱軋時,氧化鐵皮主要由內側的FeO和外層的Fe3O4組成。

2)氧化鐵皮厚度、結構與軋制溫度有關,隨著軋制溫度的升高,氧化鐵皮厚度逐漸增加,氧化鐵皮中FeO 體積分數逐漸增加。氧化鐵皮在高溫下具有一定的塑性,在同一變形量下,溫度越高,塑性越好。由于FeO 可以保留較多的塑性變形能,同時沿著氧化鐵皮厚度方向,氧化鐵皮溫度逐漸降低,氧化鐵皮在變形過程中表現為由內向外破碎逐漸加劇,外層Fe3O4的變形破碎均比內側FeO的嚴重。

3) 在同一軋制溫度下,隨著壓下量的增加,氧化鐵皮厚度逐漸減薄。當基體的變形量低于10%時,氧化鐵皮與基體變形基本呈等比例關系;當基體的變形量大于20%時,氧化鐵皮的變形量低于基體變形量,氧化鐵皮破碎嚴重。