機器人精密減速器單工位測試流程優化方法

林志宇 劉桂雄 湯少敏 李小兵

摘要:為提高精密減速器性能測試效率,提出一種單工位測試流程優化方法。基于測試項目序列描述定義,構建測試流程網絡,將流程轉化為起點與終點固定的最短路徑的旅行商問題(travelling salesman problem,TSP)模型進行優化求解,通過最優解改進找到最優測試路徑。該方法能夠通過測試項目的序列描述,發掘出不同項目之間優化合并空間,最優解改進克服一般TSP模型僅對相鄰項目間優化的問題。應用結果表明,該方法對精密減速器動態測試項目進行優化,可以縮短16.17%測試時間。

關鍵詞:精密減速器;性能測試;優化調度;路徑規劃

中圖分類號:TH132.46 文獻標志碼:A 文章編號:1674-5124(2019)06-0019-05

收稿日期:2019-03-25;收到修改稿日期:2019-04-27

基金項目:廣東省科技計劃項目(20178090914003)

作者簡介:林志宇(1996-),男,廣東潮州市人,碩士研究生,專業方向為精密檢測與儀器儀表。

通信作者:劉桂雄(1968-),男,廣東揭陽市人,教授,博導,主要從事測試計量與儀器研究。

0 引言

精密減速器是工業機器人核心部件之一,其質量直接影響著工業機器人的精度與壽命[1-2],如何準確、快速、可靠地對精密減速器性能進行測試具有重要意義。國標GB/T 30819-2014《機器人用精密減速器》測試項目主要包括空載實驗、負載實驗、超載實驗、傳動效率、啟動轉矩、扭轉剛度、空程與背隙、傳動誤差、溫升實驗、壽命實驗等10種[3],由于測試項目較多、工序繁瑣,使得測試過程需要頻繁切換被測件測試環境,測試時間較長,效率較低。為解決這一問題,目前許多研究提出了多種集成化測試裝備方案,根據測試項目的不同精度要求、測試方法加以分類,設計出可進行一類或多類測試項目的測試平臺[4-7]。測試裝備集成化通過縮短測試項目間切換工位、重新裝夾等操作時間提高檢測效率。若能在測試中通過調度優化測試流程,調整相關測試項目順序,則可達到最優化減少測試時間,進一步提高測試效率。這種優化思路在國內外其他領域也有相關研究:Kuo等[8]通過優化計算機中數據節點序列分布提高任務執行效率;PRSrivatsava等[9]采用螢火蟲算法優化軟件測試序列,產生最佳測試路徑I Pomeranz[10]提出集合覆蓋的概念,指出優化測試序列以減少功能測試序列的可行性。基于這一優化思想,本文提出精密減速器單工位測試過程優化模型,旨在縮短精密減速器測試時間,提高測試效率。

1 減速器測試過程優化模型

1.1 測試項目序列描述定義

前面提到精密減速器測試項目繁多,測試過程復雜,但對比各項目測試流程,某些測試項目之間具有相同的部分執行動作。如傳動精度測試中,標準要求減速器在空載下按額定轉速正轉運行1h,測量其傳動誤差變化情況;空載實驗則要求減速器在空載下按額定轉速正反轉各運行2h,兩者之間有共同測試部分“空載下按額定轉速正轉運行”。

為方便測試項目表示,定義執行元X為測試過程中各個執行動作的最小執行單位,用x,表示測試中m類執行元的第i類執行元,有:

X={xi|xi=(xsi,xli,xdi,xti),i∈(1,m)}(1)式中:xsi——測試實際轉速與被測件額定轉速的比

值,如上述測試“空載下按額定轉速運行”,其

測試轉速為額定轉速,則Xsi,值為1;

xli——測試負載與被測件額定負載的比值,如超載實驗中,測試要求負載為額定負載的4倍,則xli值為4;

xdi——測試中實際輸入轉向數值,正轉為1,反轉為-1;

xti——執行元的測試時間,其應為所有項目中包含該測試動作的測試時間的最大公約數(單位為min),如空載測試與傳動精度測試中共同測試動作“空載下按額定轉速正轉運行”,其中空載測試時長為120min,傳動精度測試時長為60min,則xti值為兩者最大公約數60min。

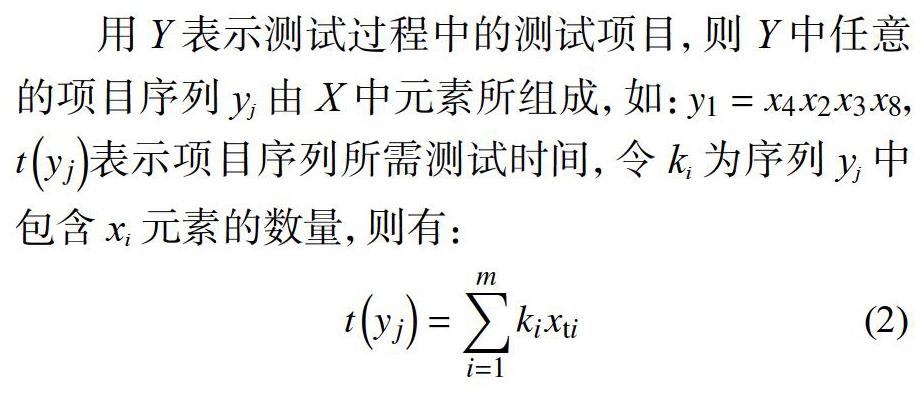

用Y表示測試過程中的測試項目,則Y中任意的項目序列yj由X中元素所組成,如y1=x4x2x3x8,t(yj)表示項目序列所需測試時間,令ki為序列yj中包含xi元素的數量,則有:

1.2 測試流程網絡模型

由于不同測試項目之間可能具有部分相同的測試內容,即測試序列中存在部分相同序列,故可通過重新排列Y實現壓縮總執行元序列長度,縮短測試時間。

不同測試項目之間執行元序列之間的交與并關系用yi∩yj、yi∪yj、表示,其中yi∩y表示yj序列與yi序列的最長共有連續序列,且該序列起始段為yj的起始段,結尾段為yi或yj的結尾段,否則即為;yi∪yj表示同時包含yi和yj的最短連續序列,且該序列起始段為yi的起始段,結尾段為yj或yi的結尾段。

圖1為測試流程網絡模型,y0為一空測試項目,可作為網絡模型中優化的起點與終點。其中yi指向yj的路徑表示執行項目yi后再執行項目yj所需要的時間,yl到yk的單向路徑表示測試中項目yk需要緊接在項目yl之后執行。

令cij為執行yi后yj的執行時間,r(yi→yj)為yi指向yj的路徑值,則有:

cij=r(yi→yj)=t(yj)-t(yi∩yj)(3)

至此,優化問題轉化為在網絡模型中,以y0為起點,求遍歷所有節點最后返回y0的最短路徑的旅行商問題(travelling salesman problem,TSP)[11]。

2 減速器測試過程最優路徑求解與改進

在實際測試過程優化操作中,由于存在部分測試項目本身具有測試相對獨立性,其測試序列無法與其他測試序列壓縮結合,故上述模型往往具有多個最優解;且測試中項目雖然較多,但對于TSP問題求解而言,節點個數仍是較為有限。為能全面地求出所有最優路徑,便于后續改進等操作,可采用動態規劃對模型進行求解。

2.1 基于動態規劃的最優路徑

用(yi,Yk)表示當前狀態,此刻所處節點為見,未經過點集合為爪。在狀態(yi,Yk)的決策集合中,取決策yj∈Yk,得到利益(測試時間)即為cij,轉入下一個狀態(yj,Yk\{yj})。采用函數空間迭代法,fk(yi,Yk)表示當前狀態所對應的最優解,即從yi點出發,經過Yk中點各一次最終到達y0點的最短路徑,求解的迭代公式為:其中,k=1,2,3,…,n;V當前節點為所有可行路徑vj的集合,在第k階段其節點數為k。

在迭代過程中,記錄各節點進入集合Yk的順序,最后所得最優解fn(y0,Yn)對應解序列Yn+1,即為所求最優序列。

2.2 最優路徑的改進

在測試模型網絡構建的過程中,路徑值cij=r(yi→yj)的物理意義為“執行測試yi后執行測試yj所需測試時間”,即與執行序列yi壓縮后序列yj的時間長度,其值在網絡模型中體現為只與yj的前一個執行項目yj有關,而實際上為了達到最優的壓縮效果,其應與yj的前k個執行項目Yk)有關(k由各項目的執行元序列長度決定),故需對解得的最優解進行修正。設Yn+1z為解序列Yn+1第z個單元,則第k次迭代改進過程為:

對應的測試時間為:

改進時,若k值選取較大,則執行序列中距離較遠的兩個項目可能發生干涉,為避免出現這種情況,k值應取較小值,一般取2~4。

上述函數空間迭代算法求出最優解,再選定k值對最優解進行多步改進。

3 減速器動態測試項目優化實例

精密減速器動態測試項目包括空載實驗、負載實驗、超載實驗、傳動效率和傳動精度等5項,其測試時間長、測試內容重復率高,具有較大的優化空間和意義。表1為動態測試項目測試執行流程。

根據表1執行內容,可解析出執行元X,減速器動態測試執行元內容如表2所示。進一步可得出測試項目Y,表3為動態測試各項目對應測試序列。

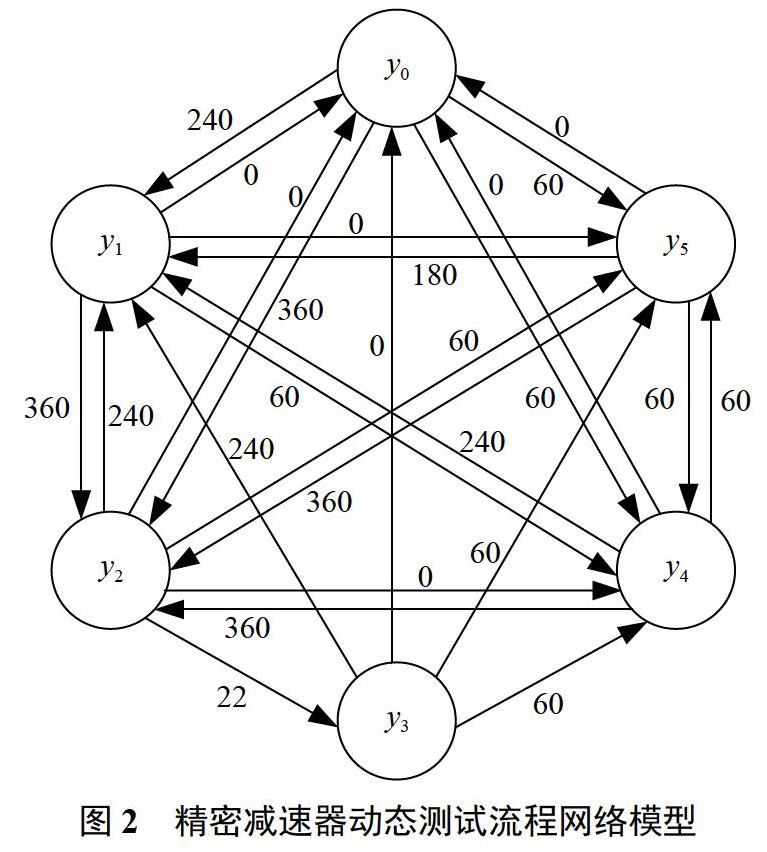

構建測試流程網絡模型并根據式(3)計算網絡中路徑值,得到如圖2所示的模型。

按式(4)對網絡進行迭代計算,可得出迭代過程及結果,表4為動態測試最優路徑迭代結果。

得最優解值t(Yn+1)=682min,對應有12組最優序列Yn+1,取修正系數k=2,對上述12組Yn+1進行改進,表5為最優解t(Yn+1)改進結果。

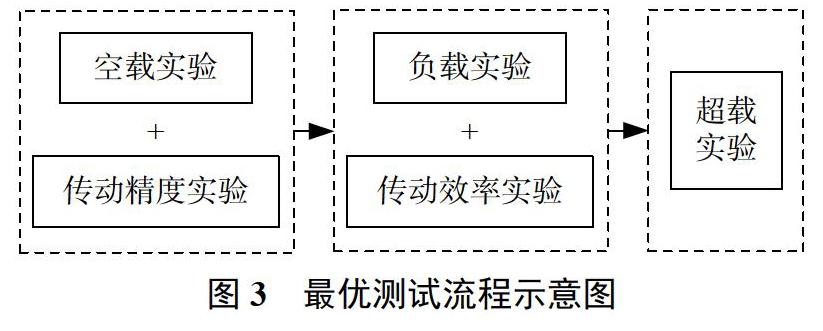

由表5可以看出,改進后t(Yn+1)=622min,對應有4組最優序列Yn+1,取解序列Yn+1={y0y1y5y2y3y4y0},可得到:r15=0,即傳動精度測試yy與空載測試y1并列進行,減少兩個實驗中的重復冗余部分;r34(1)=60,r34(2)=0即傳動效率測試y4與負載實驗y2并列進行,減少兩個實驗中的重復冗余部分。根據其修正后路徑值還原為測試流程,圖3為最優測試流程示意圖。

優化后t(Yn+1)=622min,相較優化前t(Yn+1)=742min減少了120min,縮短了16.17%。

4 結束語

1)論文通過對減速器單工位測試過程建模,構建測試流程的TSP網絡模型,求解其最優路徑以實現減速器測試流程優化。計算表明,本方法在減速器動態測試項目優化中縮短測試時間,有效提高了其測試效率。

2)機器人精密減速器單工位測試流程優化算法具有通用性,可推廣到其他相關產品測試過程優化,如伺服電機性能測試等。

3)在特定測試情況下,所需測試項目會根據外界要求變化,而不同測試項目組合有不同最優解,將需調整算法,使其可根據實際需求對測試序列進行在線優化調整,這些是后續需要研究的內容。

參考文獻

[1]MOUSAVI A,AKBARZADEH A,SHARIATEE M,et al.Repeatability analysis of a SCARA robot with planetarygearbox[C]// Rsi International Conference on Robotics andMechatronics.IEEE,2016.

[2]JUNG B J,KIM B,KOO J C,et al.Joint torque sensorembedded in harmonic drive using order tracking method forrobotic application[J].IEEE/ASME Transactions onMechatronics,2017,22(4):1594-1599.

[3]機器人用諧波齒輪減速器:GB/T 30819-2014[S].北京:中國質檢出版社,2014.

[4]陳李果,彭鵬,汪久根,等.RV減速器試驗裝置研制及測試分析[J].機械傳動,2017(11):92-96.

[5]趙海鳴,李豪武,朱加云,等.RV減速器回差及剛度測試系統研究[J].機械傳動,2017(10):152-155.

[6]崔玉明,史旭東,周好,等.高精度機器人減速器靜態性能測試試驗研究[J].制造技術與機床,2017(1):77-81.

[7]仉喜洋,湛志新,徐志強.RV減速器綜合參數測量方法研究[J].機械傳動,2018(5):53-56.

[8]KUO J J,YANG H H,TSAI M J.Optimal approximationalgorithm of virtual machine placement for data latencyminimization in cloud systems[C]//Proceedings-IEEEINFOCOM,2014.

[9]SRIVATSAVAA P R,MALLIKARJUN B,YANG X S.Optimal test sequence generation using firefly algorithm[J].Swarm&Evolutionary Computation,2013,8:44-53.

[10]POMERANZ I.Restoration-based procedures with setcovering heuristics for static test compaction of functional testsequences[J].IEEE Transactions on Very Large ScaleIntegration Systems,2014,22(4):779-791.

[11]孟亞峰,韓春輝,李丹陽,等.基于蟻群算法的多值屬性系統測試序列優化[J].中國測試,2013,39(6):110-113.

(編輯:李剛)