基于溫度補償的電能表全溫度范圍計量精度優化方法

袁瑞銘 呂言國 李文文 葉雪榮 魯觀娜 姜振宇

摘要:智能電能表在實際使用時其環境溫度范圍很寬,通過校表實現的高計量精度在全溫度范圍下極易發生漂移甚至大幅下降。針對此問題,該文提出一種電能表全溫度范圍計量精度優化方法。首先對電能表整機進行熱仿真建模,獲得不同環境溫度和負載電流下電能表各處的發熱情況,并根據所獲得的溫度數據建立計量芯片與計量回路中影響計量結果關鍵元器件之間的溫度映射關系。在此基礎上,通過搭建電能表計量芯片的Simulink仿真模型,評價其在全溫度下的計量精度。最后,通過編寫溫度補償程序,并進行電能表實際應用,驗證該文所提方法的有效性。

關鍵詞:智能電能表;全溫度范圍;計量精度;熱仿真;溫度補償

中圖分類號:TM933 文獻標志碼:A 文章編號:1674-5124(2019)06-0125-06

收稿日期:2018-10-22;收到修改稿日期:2018-12-29

基金項目:國家電網公司總部科技項目(52010116000N)

作者簡介:袁瑞銘(1974-),男,山東諸城市人,教授級高工,博士,主要研究方向為智能量測與供用電技術。

0 引言

隨著城市電網智能化進程的不斷深入,智能電表在其中所扮演的角色越來越重要[1]。由于電能表的計量誤差直接關系到供、用電雙方的經濟效益,因此雙方對電能計量準確性都提出了極高的要求。可以說,智能電能表作為未來電網電能計量的主要手段,其計量精度受到了社會的廣泛關注[2-3]。

智能電能表在出廠前均要經過統一調校,但現有的調校手段僅是在電能表出廠前,在常溫條件下校正各表的計量值,調整計量精度,并沒有考慮電能表實際工作時所處的寬溫度范圍環境,故而沒有從根本上消除或減小溫度變化導致的計量誤差[4]。雖有一些學者提出了一些電能表計量精度的優化方法,并在一定的使用環境下取得了不錯的效果,但這些電能表計量精度的優化,僅僅在初始設計時考慮到確定性因素對其的影響,而忽略了電能表元器件參數波動、環境溫度變化等不確定性因素[5]。我國南北緯度跨越大,不同地區溫度差距較大,電能表的工作環境復雜多樣,而溫度變化對電能表中各元器件都有較大影響[6]易造成隨時間積累的誤差[7-8],因此研究溫度對于電能表計量精度的影響具有重要意義。

為了分析溫度對智能電表計量精度的影響,文獻[9]提出了兩種電能表實際工作溫升測量方法,其研究對檢測電能表狀態、判定其全溫度范圍性能具有參考價值。在電能表全溫度范圍計量精度優化方面,國內學者提出了多種溫度補償方法,如哈爾濱電工儀表研究所與遼寧省電力有限公司撫順供電公司共同提出的對采樣芯片通過增益控制進行溫度補償的方法[10];山東濟鋼總公司計量處提出了為永久磁鐵加裝補償片的方法,可有效降低溫度對磁通的影響[11-12];衢州市電力局提出對晶振振蕩頻率進行適量修整或補償,以修正溫度改變造成的時鐘計量誤差[13],但這些方法均忽略了溫度對采樣電阻、計量芯片參考電壓的影響。而實測結果表明,采樣電阻和計量芯片參考電壓極易受到溫度的影響。此外,現有方法未能考慮不同負載電流、不同環境溫度對計量精度的組合作用。

針對以上問題,本文提出了一種電能表計量精度的自適應溫度補償方法。首先,通過電能表的熱仿真建模得到不同條件下電能表CPU(含溫度測量功能)、采樣電阻、計量芯片的溫度分布變化情況;然后實測不同溫度下影響計量精度主要器件(采樣電阻、計量芯片)的溫度特性,同時搭建電能表全溫度范圍計量精度計算模型,對不同溫度下計量精度進行分析;最后設計全溫度范圍下的誤差自適應校正系數,實現電能表計量精度在全溫度范圍下的有效補償。

1 基于溫度補償的電能表計量精度優化流程

溫度補償過程的流程圖如圖1所示。

首先基于AnsSyS對電能表進行三維有限元電、熱耦合仿真,得到電能表整機以及影響計量精度關鍵零部件如計量芯片、采樣電阻等的溫度場分布情況;然后使用Simulink搭建了電能表計量模塊的仿真模型,實現計量精度的快速計算。同時將計量芯片、采用電阻實測溫度特性,以及電能表溫度分布情況植人到仿真模型中,實現電能表全溫度計量精度的分析與評價;而后根據計量精度隨溫度的變化情況進行計算,得到電能表采樣電阻和計量芯片自適應溫度補償系數,并將補償系數植人計量系統。最后通過實際樣表進行測試,驗證計量精度補償方法的有效性。

2 電能表溫度場仿真分析

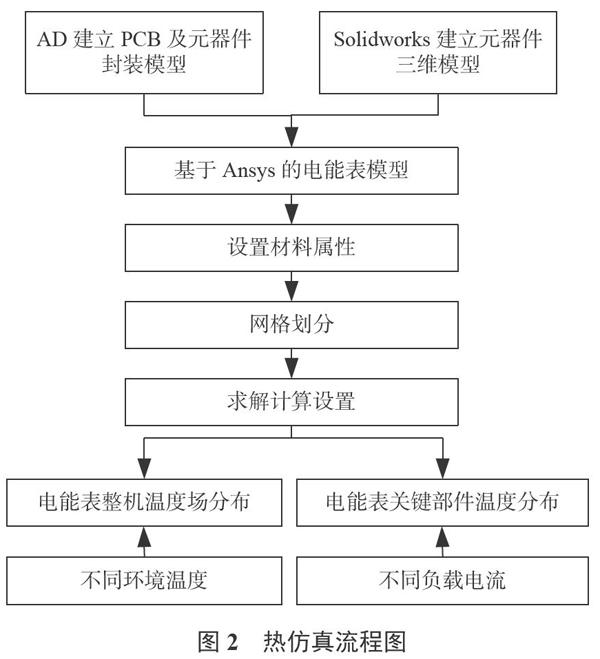

熱仿真模型建立與求解流程如圖2所示。

在熱仿真建模過程中,首先按照電能表的原有結構,使用Altium Designer(AD)軟件繪制PCB板,并添加元器件的3D封裝模型,對于沒有3D封裝的元器件,使用Solidworks進行3D封裝建模。將兩者進行裝配并修正整機模型,然后對該模型進行簡化以滿足熱仿真的需求,最后添加電表外殼等封裝,完成電能表整機3D模型的搭建。本文以某款目前常用單相智能電能表為例進行研究(下文提及的均為該款電能表),其 3D模型如圖3所示。

對電能表3D熱仿真模型進行網格劃分,并設置各元器件材料屬性、發熱功率、環境參數、重力矢量等,通過仿真求解及后處理得到電能表的溫度場分布。初步仿真后,選取電能表的幾個關鍵位置進行測量,依據測量結果對各元器件參數等進行合理修正,最終獲得工程可用的仿真模型。環境溫度25℃、負載電流5A下電能表的熱仿真結果如圖4所示。

為驗證仿真的正確性,對額定負載(5A)下環境溫度30℃、50℃、70℃的穩態溫升(電能表連續運行12h以上)進行了實測。仿真與實測結果對比如表1所示,可以看出本文熱仿真結果與測試較為吻合,最大誤差為9%,仿真模型在誤差允許范圍內可以較好地反映電能表在不同環境條件下的溫度分布情況。

3 全溫度范圍下電能表計量精度評價

電能表計量模塊主要由電阻分壓采樣電路、錳銅分流采樣電路和計量芯片模塊3部分組成。其中,電阻分壓采樣電路主要由6個巧0kΩ電阻及1個680Ω電阻串聯組成,對680Ω電阻兩端的電壓進行采樣,在其后加入由1kΩ電阻和33nF電容構成的濾波電路;錳銅分流采樣電路主要由錳銅電阻及濾波電路組成,電網電流流經錳銅片,采樣錳銅片兩端的電壓信號,即可獲得流經錳銅的電流;計量芯片主要是將采樣得到的電壓信號進行相位轉換、PGA放大、模數轉換后,將兩個采樣結果相乘,并對其乘積進行一定的數學運算,最終得到瞬時功率。

如前所述,電能表實際制造及使用過程中,其計量精度將受溫度的影響。本文對150kΩ電阻、680Ω電阻以及計量芯片(基準電壓)均進行了溫度特性測量。圖5以計量芯片基準電壓為例,給出了其全溫度范圍下的特性曲線。

此外,作為大批量生產的儀表,電能表計量精度不可避免還將受計量回路元器件參數自身波動的影響。在計量精度評價時,根據電能表制造過程的實際物料信息,并結合實測,將150kΩ和680Ω電阻的波動范圍定為±1%,錳銅阻值范圍定為士6%,計量芯片基準電壓波動范圍定為±0.13%(物料清單無此信息,由實測得到)。

如此可以給出考慮計量回路元器件自身波動及溫度特性的電能表計量精度評價流程,如圖6所示。對某電能表進行了全溫度范圍下的計量精度評價,結果如圖7和表2所示。在此,依據JJG 596-2016《電子式交流電能表》,以計量誤差來反映計量精度(下文同),可以看到電能表的計量精度受溫度影響較大。

4 電能表計量精度的溫度補償

輸入電壓U經過分壓電路采樣后而得到的電壓采樣信號UT的表達式為:其中,T表示溫度,R1~R6代表150kΩ電阻,R7代表680Ω電阻,因兩者溫度系數不同(由實測結果得知),故而溫度變化會造成采樣電壓發生改變。

得到電壓采樣信號UT后,與電流采樣信號1共同輸入計量芯片,經過A/D轉換后將兩者相乘,經過時間t后得到計量電能值WT,其表達式為:

由式(2)可知,經過A/D轉換而得到的電壓信號與當前溫度下的參考電壓Vref成反比。由于錳銅溫度系數極低,故而可以認為在所有溫度下的電流采樣信號I均不變。因此可以得到電表在常溫下的計量電能WT,與在T'溫度下的計量電能WT'的關系式為:其中,Vref為1.25V。又由實際測量可知(圖5),芯片在實際工作中的參考電壓與其所處的溫度T、具有如下關系:

而采樣電壓與各電阻所處的溫度、溫度系數關系表達式為:其中,TR150和TR680分別為150kΩ電阻和680Ω電阻所處的溫度,C是變電阻模型下的溫度系數。由于在前文所示的熱仿真過程中,已獲得了電能表在不同工作環境下的各部分溫度,故而通過相關映射模型,可以在測得計量芯片溫度和工作電流的情況下,通過計算得到電能表各部分的溫度,進而確定任意時刻的UT'。因此可得電能表在溫度為T'時的理論測量值與實際測量值之比為:

該比值即為該溫度下的溫度補償系數,將該系數加入到電能表計量模塊的計量芯片模型部分中,即可實現在全溫度下的電能表計量功率校正。

5 電能表計量精度溫度補償方法驗證

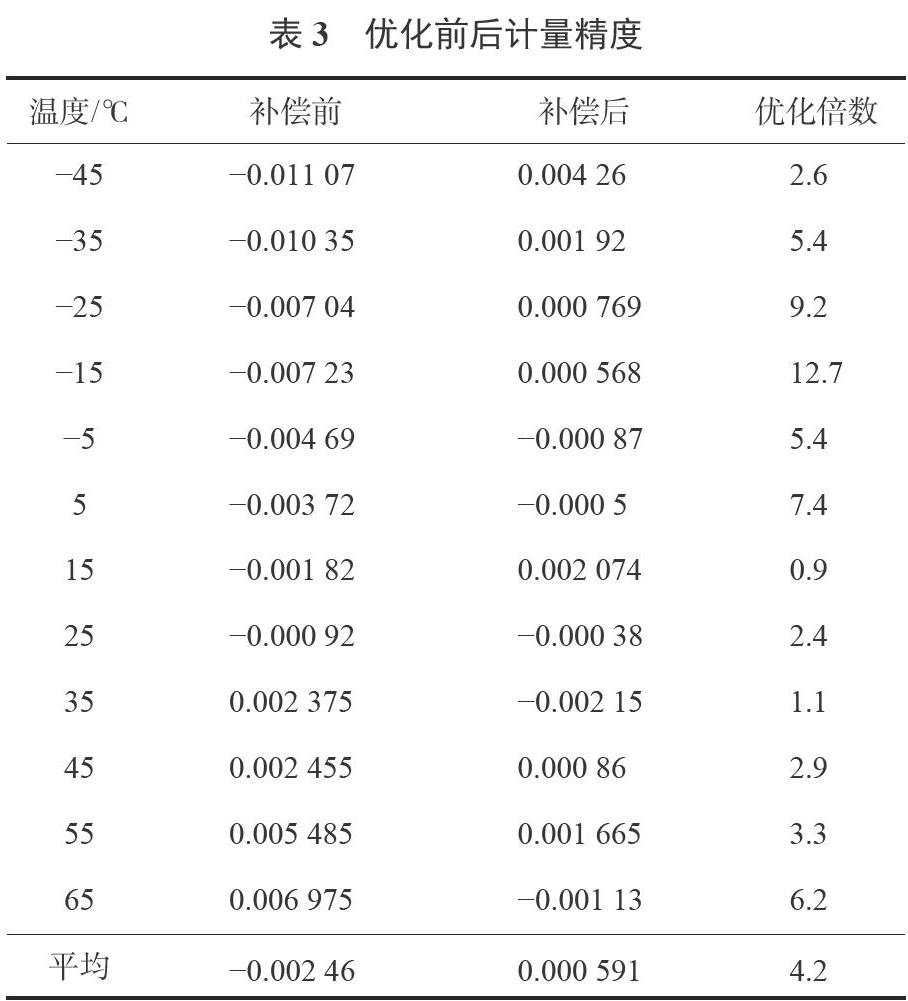

將以上計算得到的補償系數應用于實際電能表的制造過程,并生產50只,實測其效果。補償優化前后的對比結果如圖8和表3所示。

從圖8和表3可以看出,在引入溫度補償程序后,電能表的計量精度有較大幅度的提高,最高優化了12.7倍,平均優化了4.2倍,即計量誤差減小為原來的1/4.2。可見溫度補償后計量精度的提高非常明顯。此外,從整個溫度范圍看,計量精度在補償優化后變得較為穩定,隨溫度變化起伏變小。

6 結束語

本文針對智能電能表在寬溫度范圍下計量精度漂移大、甚至大幅下降的問題,提出了一種基于溫度補償的電能表全溫度范圍計量精度優化方法。主要結論如下:

1)搭建了智能電能表熱仿真模型,實現了全溫度范圍下電能表溫度場的仿真計算,可得到不同環境溫度、不同負載電流下電能表采樣電阻、計量芯片等關鍵位置處的溫度。與實測結果對比表明,熱仿真誤差不超過9%,為后續計量精度的溫度補償奠定了基礎。

2)給出了考慮溫度變化的電能表計量精度評價方法。通過實測電能表計量回路關鍵元器件(包括計量芯片、分壓電阻等)的溫度特性,結合元器件的參數波動信息,實現了全溫度范圍電能表計量精度的合理評價。

3)提出了溫度補償模型,實現了全溫度范圍下電能表計量精度的自適應補償。實際電能表應用結果表明,補償優化后電能表計量精度有較大幅度的提高,最高優化了12.7倍,平均優化了4.2倍,且計量精度在整個溫度范圍內穩定度大幅提升。

參考文獻

[1]余貽鑫,欒文鵬.智能電網述評[J].中國電機工程學報,2009,29(34):1-8.

[2]沈明炎.單相智能電能表實際負載下的誤差試驗與分析[J].工業計量,2014,24(2):14-18.

[3]孫傳軍.淺談智能電表目前的現狀與未來發展方向[J].中國新技術新產品,2011(22):5-6.

[4]劉金濤,劉慧敏.基于分層分階段抽樣的電能表質量跟蹤技術研究[J].中國測試,2012,38(4):40-43.

[5]李求洋,李新,王淑娟.基于分支定界法的電能表計量電路容差設訓方法[J].電力自動化設備,2016,36(5):102-107.

[6]李建華.智能電能表誤差與一致性誤差問題分析[J].江蘇現代計量,2014(8):24-28.

[7]殷鑫,陸以彪,宮游,等.溫度影響下的智能電能表誤差模型[J].電測與儀表,2017,54(8):85-88.

[8]費鵬.電能表計量中誤差產生原因及對策研究[J].自動化與儀器儀表,2017(7):230-231.

[9]馮守超,朱凌,劉振波.單相智能電能表溫升的試驗方法[J].低壓電器,2012(16):43-47.

[10]趙玉梅,張忠正,夏軍一種三相電能表的溫度補償新方法[J].電測與儀表,2015,52(10):92-96.

[11]黃翔,江道灼.GPS同步時鐘的高精度守時方案[J].電力系統自動化,2010,34(18):74-77.

[12]李芳紅,夏建華.環境溫度變化對電能表檢定結果的影響及其補償措施[J].計量技術,2001(7):38-39.

[13]趙軍浩,雷芳.電能表時鐘的溫度補償[J].大眾科技,2005,11(85):188-189.

(編輯:李剛)