樣車試制現場物流管理系統開發與應用

馮昊 胡金濤 馬若飛 朱婉瑩 洪海濤

摘 要:現場物流作為試制物流全業務鏈的末端,銜接著生產線,現場物流的高效與否直接影響著試制樣車能否按時下線。本文梳理試制物流全業務過程,以及現場物流的現狀,分析當前現場物流的業務痛點,基于業務需求構建了物流管理系統(LMS系統),實現LMS系統對現場物流過程的實時監控和狀態預警,提高運作過程信息流傳遞效率以及物流作業效率,完成試制物流全過程信息化覆蓋,推動試制物流信息化建設。

關鍵詞:LMS系統;實時監控;狀態預警;樣車試制物流

1 引言

多年來,中國一直是全球汽車行業的重要增長點,2018年中國市場汽車銷量為2800萬輛,同比下降3%。由于貿易和關稅糾紛,燃油價格上漲,新能源補貼減少,國六嚴苛的排放標準等因素,2019年各大品牌加速優勝劣汰,各主機廠商紛紛增加研發投入,加快新車型的投放,老車型的迭代,以期在這場生死大戰中穩住陣腳。汽車開發過程主要有以下幾個階段:概念開發、造型設計、結構開發、樣車試制、試驗驗證等重要階段[1],車企為快速響應市場和消費者需求,縮短新產品研發時間,加大新產品投入力度,因此對于樣車試制的能力要求越來越高。

試制物流作為樣車試制不可或缺的環節,管理著所有試制車間將要用到的零件,包括車身鈑金零件、整車裝配零件、油液和涂膠等輔料的流轉和收發配送,是車間運作的基礎[2],決定著樣車是否可以按造車計劃順利完成下線。樣車試制具有多品種,少批量的特點,有些項目甚至只造幾輛車,因此樣車試制物流雖然具備工廠物流的所有環節,但卻和工廠物流有著明顯的區別,具有批量小,無標準包裝,單臺套配送等特點。大野耐一說過,“只有使無效勞動(浪費“成為零而使有實際效益產出工作的比例接近百分之百,才能實現效率的提高[3]。”隨著試制項目的增多,造車量的攀升,以及用工成本的上漲,單純依靠人工低效管理樣件的模式,已經制約著樣車試制能力的提升,物流過程中數據的有效積累對業務的持續改進也越來越重要,因此,物流的信息化發展已迫在眉睫。

本文將聚焦某汽車公司(簡稱S公司)的樣車試制物流,通過梳理整個業務流程,分析出現場物流作為物流信息化鏈中的盲區存在的問題,并提出建立LMS系統(物流管理系統)管理業務鏈末端,提高效率,提升管理水平,為試制物流全過程信息化管理提供參考。

2 現狀及問題

2.1 試制物流現狀

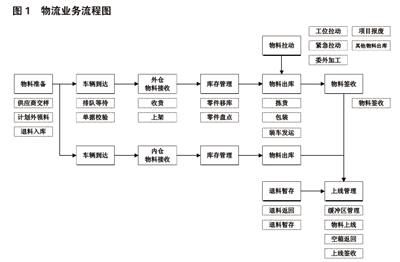

S公司的試制倉庫分為內倉和外倉,外倉由第三方物流運營,承接大部分試制物料的收貨、存儲、配料、包裝、及運輸的職責,內倉只接收部分VAA總成以及外倉移庫內倉的緊固件和高價值零件,因此工位物料的配送采用外倉揀貨配送到內倉后,再將內倉的物料合并到料架上,然后放在緩沖區等待上線。整個物流流程如圖1:

隨著試制項目逐年遞增,傳統依靠人工的粗放式管理已經嚴重制約試制物流的管理水平,S公司樣車試制車間有計劃的對試制物流信息化建設,最終實現了大部分業務的信息化覆蓋,經過全業務鏈梳理,試制物流的信息化情況如圖2:

經過梳理發現上線管理、退料仍然依靠人工管理,人工管理方式較為低效,高峰時間極易出現響應不及時的問題,存在較大的改進空間。

2.2 業務痛點

樣車試制采用拉動式生產方式,由生產線填寫工位卡片,物流按需求時間生成系統拉動單,倉庫按單臺套模式揀貨配送物料,并提前發運至內倉,內倉接收后入緩沖區,送貨人員按照需求時間在緩沖區內查找所需物料并上線,如在線邊發現空箱則返回。一旦拉動備料過程中出現異常,會導致如下問題產生:

1)生產線需求時間過早。工位拉動需求提前期為24小時,如果需求時間小于24小時,物流在生成系統拉動單時會按照24小時(工作日)修改需求時間,該信息無法傳遞到生產線,極易造成生產線等料。

2)到料不全無法及時跟蹤。外倉工位物料發運到內倉通過系統掃描簽收,如果外倉物料未到齊,由于按照料架簽收,無法及時跟蹤剩余物料到料。另外,有部分物料在內倉揀貨,一旦內倉物料未及時合并到外倉配料的料架上,上線后就會缺料。

3)現場呼叫,人工查找工位物料。工位物料提前半天到達緩沖區,送貨人員無法知道何時送何工位,只能通過生產線呼叫,然后送貨人員在緩沖區逐個料架查找,效率較低,且在高峰期無法及時響應多個叫料需求。

4)空箱回收不及時。生產線產生的空箱當前通過懸掛空箱牌提示物流回收,一旦送貨人員未到生產線或者未注意,則會出現長時間無人回收空箱的情況。

現場管理作為試制物流業務鏈的末端,信息流低效,物流服務不受控的問題導致物流管理水平較低,現場管理信息化建設迫在眉睫。

3 LMS系統

為解決現場管理中的業務痛點,S公司物流團隊梳理分析現場物流作業流程,推翻原有的操作模式,構建了基于信息化的新業務流程,詳見圖3:

根據現場物流新業務流程規劃,LMS系統分為以下幾大功能塊:

3.1 拉動管理

拉動管理模塊作為LMS系統重要組成,取代原有的卡片拉動方式,用戶直接在移動端創建拉動需求,具體操作如下:

a)移動端進入拉動申請頁面,選擇項目、車號、生產線、需求時間、收貨地址,再選擇工位并提交,在一定時間內都可修改該申請。

b)LMS系統對比需求時間、當前時間以及造車計劃時間,如果需求時間與當前時間間隔小于24小時,且需求時間與該車號造車計劃時間間隔小于一周,則申請單發給物流相關人員進行審批,物流與申請人確認需求時間并審批;如果間隔大于24小時,且需求時間與該車號造車計劃時間間隔小于一周(該時間可配置),則跳過審批,生成發貨計劃;如果需求時間與該車號造車計劃時間間隔超過一周,則申請單發給物流相關人進行審批,物流與申請人確認車號信息。

c)LMS申請單審批結果可在查詢拉動信息直觀看到。

兩種操作模式對比如下:

3.2 緩沖區管理

生產線至少提前24小時創建拉動需求,倉庫至少提前半天配送,由于按照單工位單臺套上線,因此物料管理顆粒度只需到料架,料架內零件不需要在緩沖區內管理。具體管理模式如下:

a)工位物料簽收后,員工將內倉零件按照車號/工位按照包裝順序放到對應的料架內,確保該工位所有零件已齊全。

b)掃描料架上盤號(盤號:唯一標識碼,該碼內綁定了該料架上所有的零件信息,由于配料地點存在多個庫區,揀貨單按照庫區區分,一個揀貨人員只會在一個庫區揀貨,揀貨后對配料零件進行組盤,所以一個料架可能存在多個盤號),將所有盤號進行綁定。

c)掃描其中一個盤號,掃描料架號,再掃描緩沖區內庫位碼,則完成了工位物料入庫。

d)緩沖區內所有料架信息都會顯示在入庫看板上,見表2。

3.3 線邊管理

線邊管理模塊涵蓋上線簽收、空箱返回、線邊移庫、退料暫存幾部分功能。

a)LMS系統實時顯示線邊庫位狀態,物流根據工位需求時間送料上線(LMS有配送狀態看板用于監控工位物料到達狀態以及配送狀態),如果發現線邊工位無可用庫位,則報警提示。生產線可使用移動終端更改線邊庫位狀態,確保所需物料按時上線。

b)生產線可使用移動終端觸發線邊空箱返回的命令,提醒物流人員及時回收線邊空箱。

c) 生產線可使用移動終端觸發移庫命令,通過掃描料架號以及目標庫位號,快速完成線邊物料的移庫工作。

d) 如該車號該工位由于異常情況暫停造車,生產線可使用移動終端觸發退料暫存命令,通過輸入線邊庫位號,新需求時間,即可完成退料申請。

3.4 看板管理

LMS支持多種看板,全方位監控工位到料、上線,緩沖區庫存,線邊庫位狀態。

a)配送狀態看板。一旦從物料管理系統收到工位盤號,配送狀態看板即開始監控該料架狀態,包括發運狀態、簽收狀態、緩沖區入庫狀態、上線狀態等。在需求時間1小時內未入緩沖區為預警狀態,看板以黃色預警,在需求時間半小時內未入緩沖區為報警狀態,需物流第一時間跟蹤。

b)入庫狀態看板。顯示緩沖區內所有工位料架信息,包括庫位號、車號、需求時間等。

c)運作狀態看板。以布局圖形式顯示所有生產線線邊的庫位空滿狀態,并且顯示當天需要執行的任務(上線、空箱返回等)

4 實施效果

LMS系統按照業務規劃構建,具體的系統功能頁面如圖4-7:

5 結語

試制物流現場管理作為銜接生產線和物流的關鍵環節,其服務質量直接影響樣車試制能否順利開展,本文分析了S公司試制物流現場管理的業務痛點,從提質降本增效方面著手,通過構建物流管理系統,實現試制物流全業務鏈信息化覆蓋,實現LMS系統對物流運作過程的實時監控和狀態預警,規范現場管理,提高物流運作效率,對試制物流信息化建設具有一定的參考意義。

參考文獻:

[1]薛成.基于批量生產線的混合動力試制樣車生產管理流程研究[D].吉林大學.

[2]連昂.基于信息系統的汽車試制車間生產能力提升研究[D].上海交通大學.

[3]杰弗瑞·萊克,豐田模式:精益制造的14項管理原則[M],機械工業出版社.