扭矩+轉角法擰緊質量控制及優化的探討

莫達君 潘子文 李德鑫

摘 要:本文通過介紹扭矩+轉角法的優缺點,針對缺點對擰緊軸電槍程序作出相應監控以及優化。結合轎車副車架緊固點出現的常見問題進行歸納、原因分析并對問題優化解決,進而對副車架緊固點結構設計的探討,期望為新車型提供經驗借鑒。

關鍵詞:扭矩+轉角法;電槍程序;程序監控;副車架

1 前言

在汽車的裝配過程中,螺栓連接是主要的裝配方式之一,用于許多底盤重要部件的連接,例如副車架、后橋、傳動軸、輪胎等零部件。一般常見的緊固控制方法有兩種:扭矩法和扭矩+轉角法。扭矩法是利用扭矩與預緊力的線性關系在彈性區進行緊固控制的一種方法。但隨著汽車裝配質量要求的不斷提高,扭矩法的缺點也越多的顯現出來;重要部件的緊固方法越來越多的使用扭矩+轉角法。

隨著扭矩+轉角法的投入使用,一些擰緊質量問題也隨之出現,這需要我們在優化電動擰緊工具的程序、提升緊固件的質量甚至優化重要零部件結構等方面做努力。本文主要針對這些方面進行研究探討。

2 扭矩+轉角法介紹及影響因素

扭矩法是通過擰緊工具設定到某個扭矩值來控制連接件的預緊力。一般地,90%的扭矩被摩擦力消耗,只有10%的扭矩轉化為夾緊力;但因扭矩系數波動較大,轉化成夾緊力的散差也比較大,夾緊力精度較低。研究表明,使用扭矩法緊固螺栓時,由于擰緊工具精度、摩擦性能的波動、螺栓強度波動等因素影響,一般軸向預緊力只有螺栓屈服強度的30%-70%,甚至更低。造成螺栓利用率低,可靠性差。

扭矩+轉角法是先將螺栓緊固到門檻扭矩后繼續擰緊一個規定的角度,它可以使螺栓緊固至超彈性區,實現對螺栓性能的充分利用。螺栓的摩擦因數只對門檻扭矩有影響,在轉角階段,預緊力與摩擦因數無關。為了獲取穩定、可靠的預緊力,一般考慮三個階段的影響因素,曲線如圖1所示。

3 影響因素分析

針對緊固過程的三個階段出現的影響因素,收集曲線加以分析,并調查研究成因。

3.1 緊固至轉角起點階段的影響因素

粘滑是兩物體相對運動摩擦引起的自激共振現象,在擰緊過程中扭矩隨著角度的變化劇烈波動并產生螺栓“尖叫”。在扭矩從0擰緊至轉角起點過程中出現粘滑現象,可能造成扭矩提前達到轉角起點,使得最終的夾緊力偏小,擰緊曲線如圖2。

粘滑的主要成因:①過高的連接件表面粗糙度;②過高的摩擦系數;③過高或者過低的擰緊速度;④過低的反力臂剛度;⑤緊固過程中產生高溫;⑥不連續的擰緊。

3.2 轉角階段的影響因素

粘滑擰緊在轉角階段也是影響因素之一,可能造成過程中扭矩超出報警扭矩上限值從而出現報錯,需更換新螺栓而影響生產。成因與在門檻扭矩以內階段出現粘滑現象類似。

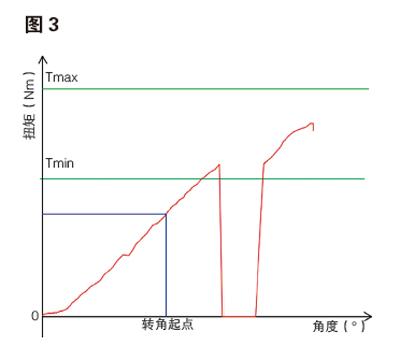

在轉角階段也出現擰緊過程中扭矩突降至0,出現空轉,而后又繼續上升,擰緊曲線圖如下(圖3)。

擰緊過程出現空轉的原因:在緊固過程中擰緊軸電槍套筒脫出螺帽后又繼續緊固現象造成“脫帽空轉”,但最終扭矩在半徑扭矩范圍之內,由于轉角角度不足最終使得夾緊力偏小。為了避免“脫帽空轉”現象,可從兩方面改進:①電槍程序作扭矩下降的監控,出現問題立即報警;②改進擰緊軸電槍機械臂機構,增加緊固過程往上挺的機構。

除了“脫帽空轉”現象外,比較常見問題是轉角階段出現扭矩突降至某個值又突升值原來的扭矩曲線,形成倒尖角狀(如圖4),每個倒尖角角度為1°~5°不等。調查發現是連接件之間的間隙過多、過大引起的,例如某車型的副車架與車身大梁件的配合截面圖5所示,各部件間存在較多的間隙。

避免扭矩曲線“倒尖角”現象出現,可從兩方面改進:① 改進連接件結構,減少部件間隙;② 電槍程序作扭矩下降的監控,出現問題立即報警。

3.3 超彈性區域的影響因素

螺栓變形在屈服點上下的區域處于超彈性區域。在這個階段常見的問題擰緊曲線為隨著轉角的增加,扭矩下降但仍在報警扭矩范圍之內,如圖6。這是明顯的“過屈服”現象,故障車螺栓明顯出現滑牙甚至頸縮現象。

調查分析問題的成因主要為,①螺母或者螺栓螺牙不合格、平牙;②螺栓/螺母機械性能不合格;③緊固時歪斜強打,無預緊。主要的解決方法為:①增加電槍程序監控,識別報警并更換螺栓;②提高螺栓/螺母機械性能等。

4 擰緊軸電槍程序優化

4.1 粘滑問題的電槍程序優化

一般地,消除粘滑現象可以通過優化電槍程序來實現,主要方法有:①降低擰緊速度;②降低步驟間的加速度;③在步驟間增加扭矩保持一定時間;④提高第一步的目標力矩值;⑤變更擰緊順序;⑥防止在較高扭矩處重新擰緊;⑦防止太多的擰緊步驟;等等。

4.2 “脫帽空轉”及“扭矩倒尖角”現象的電槍程序監控

在轉角階段,在一定轉角范圍內,監控在轉角窗口中扭矩在設定范圍內,超出這個范圍,電槍自動報錯,如下圖7中的曲線所示。

4.3 扭矩斜率的電槍程序監控

為了防止在超彈性區域中出現“過屈服”現象,一種方法是在電槍程序監控轉角的最后階段對曲線進行斜率監控,在一定轉角范圍內,監控扭矩增量與轉角增量的比例(即斜率)在設定范圍內,超出這個范圍,電槍自動報錯,如圖8的曲線所示。

另一種方法是,監控電槍的關斷扭矩與峰值扭矩(如圖1所示)的比例(r=Tshuftoff / Tpeak)在設定范圍內,超出這個范圍,電槍自動報錯。

5 緊固部位的結構優化

目前某車型的副車架緊固結構中有多達6處部位可能存在間隙,緊固過程中夾緊力需要消除這些間隙。在緊固過程中,曲線會發生波動從而觸發部分電槍程序監控設置,引起錯誤報警;若部分間隙未完全消除,在車輛使用后這部分間隙慢慢消除,從而使得殘余扭矩衰減。應該從設計源頭上去優化副車架緊固部位的結構,例如副車架內部的鋼套可以貫穿副車架上下兩面,大梁鈑金增加厚度,減少加強板。例如以下圖9、圖10結構設計。

6 總結

本文從副車架扭矩+轉角法各階段的常見問題及成因分析、電槍程序監控和副車架緊固部位結構三個方面對副車架扭矩+轉角法緊固優化進行了探討,總結出了扭矩+轉角法電槍程序設置的一些方法,為新車型采用扭矩+轉角法的擰緊質量控制提供了借鑒和參考。

參考文獻:

[1]朱正德、林湖.基于螺栓裝配技術中扭矩法與扭矩/轉角法比較與應用研究,柴油機設計與制造,2005 NO.2.

[2]李發喜、覃佳亮、覃雄臻、仝家鵬.某車型擺臂與副車架連接前點異響問題研究,中國新技術新產品,2018 NO.12(下).

[3]湯春球 張繼偉 莫易敏 覃雄臻 覃佳亮.扭矩+轉角法工藝與檢測方法,機械設計與研究,2018 NO.6.