核電汽輪機凝汽器運行參數動態特性仿真研究

郭宏恩

摘要:汽輪機凝汽器是核電站重要的輔機設備,其運行參數動態特性直接影響汽輪機運行的經濟性和安全性。基于分布式熱動力學原理,在考慮不凝結氣體對.凝汽器換熱特性影響的前提下,建立核電站表面式凝汽器動態參數模型。采用Adams多步仿真算法對AP1000核電凝汽器實時系統進行仿真。分析循環冷卻水溫度、流量、汽輪機排汽量階躍變化對凝汽器運行參數動態特性的影響。研究表明:進汽量階躍增加工況的仿真結果與實驗值基本吻合,進汽量階躍降低工況計算值略小于實驗值,仿真模型計算精度較高。研究結果可為核電凝汽器變工況運行提供參考。

關鍵詞:凝汽器;核電汽輪機;運行參數;動態特性

中圖分類號:TL353 文獻標志碼:A 文章編號:1674-5124(2019)08-0055-06

0 引言

核電技術是20世紀最偉大的發明之一,如何對其進行高效利用成為目前研究領域亟待解決的問題。我國核電起步較晚,截止到2017年,核電裝機容量僅占全國電力總裝機容量的2.21%,預計在未來的5年里,核電裝機容量將增至4%。核電站規模變大的同時,核電汽輪機、蒸汽發生器、發電機等設備不斷改進,核電機組運行參數不斷優化,使用壽命得到提升,但一些輔機設備發展相對滯后。表面式凝汽器是汽輪機的冷端設備,其內部結構復雜,其內部流動屬于耦合相變的復雜換熱過程。目前,凝汽器熱力設計大多采用經驗公式,其動態運行參數的準確性難以保證,對核電熱力系統二回路的安全和經濟性有較大影響。Patankar等[1]將容積多孔度模型引入凝汽器傳熱計算中,實現了多節點模型對管殼式換熱器簡化計算,將管束結構、隔板等作為阻力項加入凝結對流換熱模型。Carlucci等[2]對凝汽器內流和傳熱仿真模型進行了研究,并對現有模型進行改進,找出改善凝汽器真空和盡量減少管束振動的方法。汪國山等[3]基于多孔介質物理概念,編寫了用于計算凝汽器內部流動和換熱過程的3D數值計算程序,通過大量實驗驗證了程序的計算精度。侯平利等[4-5]對核電站雙背壓機組冷端優化進行了大量研究,通過建立考慮高低壓汽室壓力差異的雙背壓機組計算模型,分析了壓力對機組微增出力的影響。總的來說,凝汽器仿真模型已經較為成熟,但是能夠全面考慮不凝氣體、相間滑移、凝結水溢流、管束阻力等因素的核電站表面式凝汽器動態參數模型還不多見。本文針對核電站凝汽器進行建模仿真,分析了循環冷卻水溫度、流量、汽輪機排汽量階躍變化對凝汽器運行參數動態特性的影響,為核電凝汽器變工況運行提供一定參考。1動態參數模型

1.1 研究對象

凝汽器是汽輪機的冷凝設備,將汽輪機排汽冷凝成飽和水,其必須在真空條件下工作,利用抽氣器將殼側的不凝結氣體抽出,維持一定的真空[6-7]。本文的AP1000核電汽輪機組共有3臺凝汽器,布置于低壓缸下部,換熱管束為欽合金材質,循環冷卻水為海水。汽輪機排汽被管側的海水冷卻成凝結水,隨后匯集到凝汽器底部的熱井,再被凝結水泵升壓后送至7號低壓加熱器。凝汽器為三殼體單流程表面式換熱器,海水從凝汽器右側流入左側流出。主要設計參數見表1。

1.2 凝汽器熱力模型

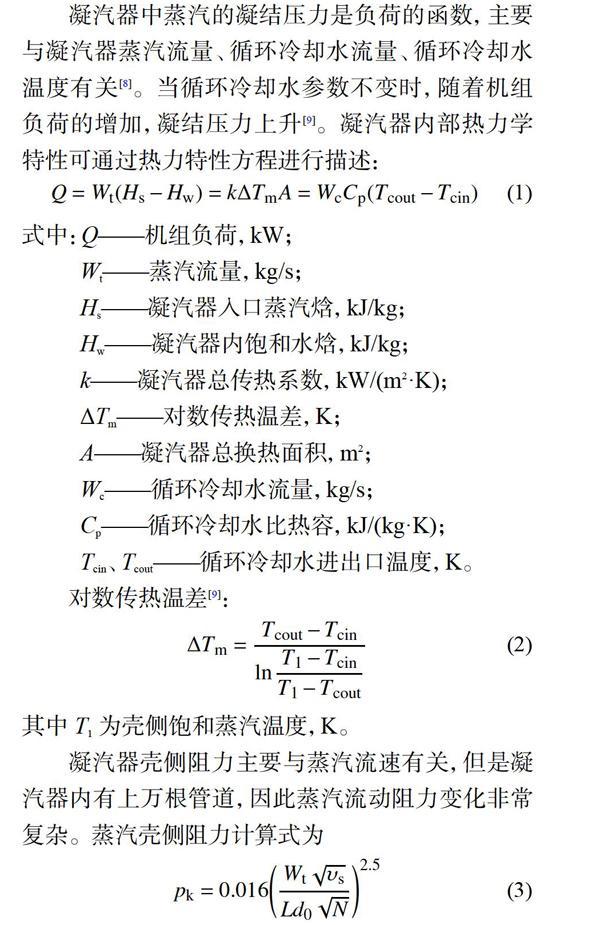

凝汽器中蒸汽的凝結壓力是負荷的函數,主要與凝汽器蒸汽流量、循環冷卻水流量、循環冷卻水溫度有關[8]。當循環冷卻水參數不變時,隨著機組負荷的增加,凝結壓力上升[9]。凝汽器內部熱力學特性可通過熱力特性方程進行描述:

Q=Wt(HS-HW)=k△TmA=WcCp(Tcout-Tcin)(1)式中:Q——機組負荷,kW;

Wt——蒸汽流量,kg/s;

Hs——汽器入口蒸汽焓,kJ/kg;

HW——凝汽器內飽和水焓,kJ/kg;

k——凝汽器總傳熱系數,kW/(m2·K);

△Tm——對數傳熱溫差,K;

A——凝汽器總換熱面積,m2;

Wc——循環冷卻水流量,kg/s;

Cp——循環冷卻水比熱容,kJ/(kg·K);

Tcin、Tcout——循環冷卻水進出口溫度,K。

對數傳熱溫差[9]:其中T1為殼側飽和蒸汽溫度,K。

凝汽器殼側阻力主要與蒸汽流速有關,但是凝汽器內有上萬根管道,因此蒸汽流動阻力變化非常復雜。蒸汽殼側阻力計算式為式中:νS——進口蒸汽的比容,m3/kg;

L——冷卻管有效長度,m;

d0——冷卻管外徑,mm;

N——管道個數。

目前,凝汽器熱力計算常用的總傳熱系數公式包括:美國HEI公式、英國BEAMA公式、前蘇聯別爾曼公式、分部計算關系式等。本文采用分部計算關系式對總傳熱系數進行計算[6]。凝汽器總換熱系數的倒數由水一管對流換熱系數、金屬管導熱系數、管內外污垢層導熱系數和殼側蒸汽一管凝結換熱系數5部分組成,總傳熱系數:式中:αw——循環水與管道的對流換熱系數,kW/(m2·K);

α0——蒸汽與管壁的對流換熱系數,kW/(m2·K);

l——單程管道長度,m;

λ——管道導熱系數,kW/(m·K);

λ2——管壁上水膜的導熱系數,kW/(m·K);

λ3——管內污垢導熱系數,kW/(m·K);

di——管道內徑,m;

δ2——水膜厚度,m;

δ3——管內污垢厚度,m。

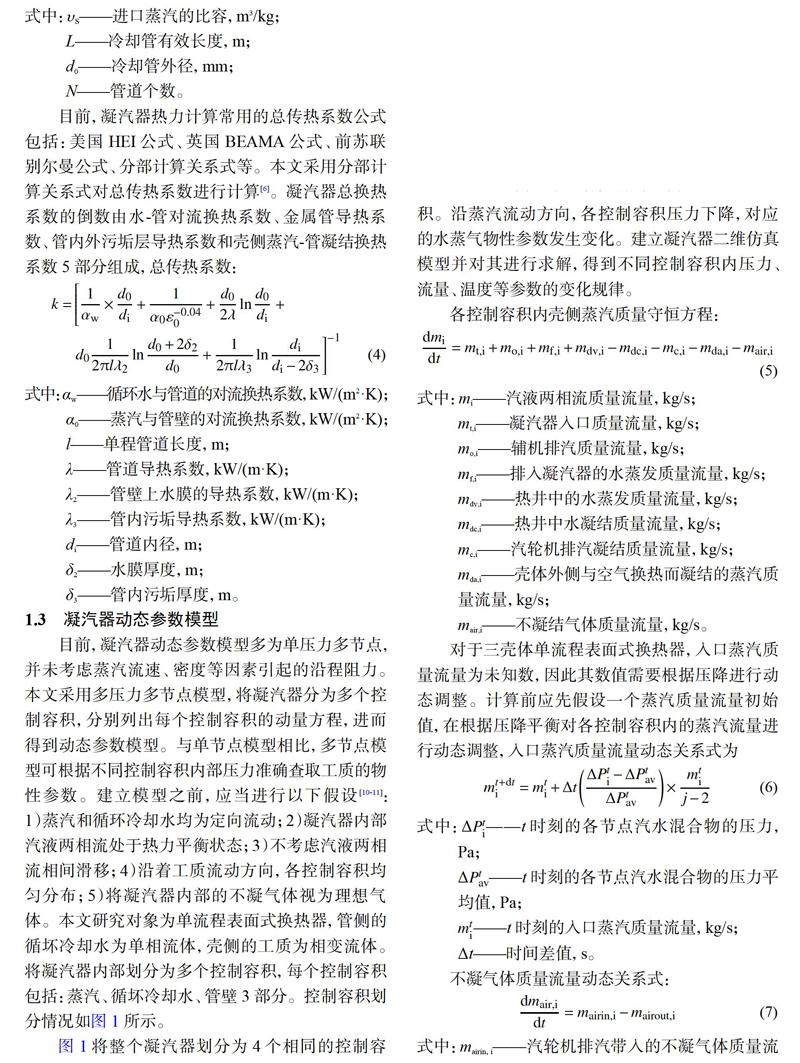

1.3 凝汽器動態參數模型

目前,凝汽器動態參數模型多為單壓力多節點,并未考慮蒸汽流速、密度等因素引起的沿程阻力。本文采用多壓力多節點模型,將凝汽器分為多個控制容積,分別列出每個控制容積的動量方程,進而得到動態參數模型。與單節點模型相比,多節點模型可根據不同控制容積內部壓力準確查取工質的物性參數。建立模型之前,應當進行以下假設[10-11]:1)蒸汽和循環冷卻水均為定向流動;2)凝汽器內部汽液兩相流處于熱力平衡狀態;3)不考慮汽液兩相流相間滑移;4)沿著工質流動方向,各控制容積均勻分布;5)將凝汽器內部的不凝氣體視為理想氣體。本文研究對象為單流程表面式換熱器,管側的循壞冷卻水為單相流體,殼側的工質為相變流體。將凝汽器內部劃分為多個控制容積,每個控制容積包括:蒸汽、循壞冷卻水、管壁3部分。控制容積劃分情況如圖1所示。

圖1將整個凝汽器劃分為4個相同的控制容積。沿蒸汽流動方向,各控制容積壓力下降,對應的水蒸氣物性參數發生變化。建立凝汽器二維仿真模型并對其進行求解,得到不同控制容積內壓力、流量、溫度等參數的變化規律。

各控制容積內殼側蒸汽質量守恒方程:

dmi/dt=mt,imo,i+mf,i+mdv,i-mdc,i-mc,i-mda,i-mair,i

(5)式中:mi——汽液兩相流質量流量,kg/s;

mt,i——凝汽器人口質量流量,kg/s;

mo,i——輔機排汽質量流量,kg/s;

mf,i——排入凝汽器的水蒸發質量流量,kg/s;

mdv,i——熱井中的水蒸發質量流量,kg/s;

mdc,i——熱井中水凝結質量流量,kg/s;

mc,i——汽輪機排汽凝結質量流量,kg/s;

mda,i——殼體外側與空氣換熱而凝結的蒸汽質量流量,kg/s;

mair,i——不凝結氣體質量流量,kg/s。

對于三殼體單流程表面式換熱器,入口蒸汽質量流量為未知數,因此其數值需要根據壓降進行動態調整。計算前應先假設一個蒸汽質量流量初始值,在根據壓降平衡對各控制容積內的蒸汽流量進行動態調整,入口蒸汽質量流量動態關系式為式中:△Pit——t時刻的各節點汽水混合物的壓力,Pa;

△Pavt——t時刻的各節點汽水混合物的壓力平均值,Pa;

mjt——t時刻的入口蒸汽質量流量,kg/s;

△t——時間差值,s。

不凝氣體質量流量動態關系式: 式中:mairin,i——汽輪機排汽帶入的不凝氣體質量流

量,kg/s;

mairout,i——抽氣暑撇出的不凝氣體質量流量,kg/s。

各控制容積汽水混合物平均焓,可由上一時刻平均焓和該時刻各排汽流量焓值共同計算得到[12]。內殼側蒸汽能量守恒方程:式中:hiavt——t時刻的汽水混合物平均焓,kJ/kg;

ht,i——各控制容積進口蒸汽焓,kJ/kg;

ho,i——輔機排汽焓,kJ/kg;

hc,i——凝結水焓,kJ/kg。

循環冷卻水出口溫度:其中Qc,i為各節點循環冷卻水換熱量,W。

采用交錯網格技術對凝汽器壓力場進行處理,將壓力、溫度分布在主網格上,將流量分布在網格界面節點上,采用Adams多步仿真算法進行求解。對于二維計算問題,流量計算值要比溫度、壓力滯后半個步長時間,參數值主要通過節點內部積分求得,壓力梯度通過兩個相鄰容積的壓力值進行描述。計算流程見圖2。

2 計算結果及分析

2.1 實驗驗證

隨著核電機組大型化和調峰需求,凝汽器經常遇到變工況運行問題,主要涉及:循環冷卻水進口溫度、循環冷卻水流量和汽輪機排汽量等參數[13-14]。因此對凝汽器變工況動態特性進行研究十分必要。為了驗證模型的準確性,將核電站凝汽器動態實驗數據與本文計算結果進行對比。實驗數據源于某AP1000核電凝汽器變工況運行數據,在大量變工況運行數據中,選擇了兩組典型工況,分別為進汽量階躍增加和進汽量階躍降低,并采用本文模型對其進行仿真計算。圖3給出了100%負荷下凝汽器進汽量階躍降低和升高后凝汽器壓力的變化情況。由圖3可知,隨著汽輪機排汽量階躍降低,進入凝汽器工質的總焓降低,在循環水流量不變的前提下,凝汽器內部溫度下降,進而導致凝汽器壓力降低。進汽量階躍增加工況的仿真結果與實驗值較為吻合,進汽量階躍降低工況計算值略偏離實驗值,二者偏差為2.97%以內。由于本文模型中將冷卻管束簡化為單根管,沒有考慮流經多根單管的凝結水的二次冷卻,因此計算值略偏離實驗值,但誤差仍在允許范圍之內。

2.2 循環冷卻水溫度的影響

當循環冷卻水進口溫度發生改變時,凝汽器內的壓力和對數傳熱溫差都將發生變化。假設循環冷卻水流量不變,初始進口溫度為18℃,在t=8000s處,循環冷卻水初始進口溫度出現階躍變化。圖4(a)給出了進口溫度變為4℃、9℃、13℃、21℃、25℃和29℃后的凝汽器壓力隨時間的變化情況。圖4(b)給出了不同循環冷卻水流量下凝汽器壓力隨冷卻水進口溫度的變化情況。從圖4可以看出,隨著循環冷卻水進口溫度增加,凝汽器殼側壓力也會增加。由于冷卻水進口溫度上升后,但冷卻倍率和給水溫升沒有變化,因此對數溫差下降,凝汽器的換熱能力下降,循環水出口溫度上升,導致管束金屬壁面溫度上升,最終凝汽器壓力上升。在循環冷卻水流量較小的情況下,人口溫度對凝汽器運行特性的影響更為顯著。夏季氣候炎熱,海水溫度較高,此時低負荷運行工況下凝汽器的壓力可達9~13kPa,高的背壓將嚴重影響汽輪機效率,降低機組出力。因此,在凝汽器實際運行過程中,需嚴格監測循環冷卻水人口溫度的變化,防止其對汽輪機背壓和凝汽器內各項參數產生較大影響。

2.3 循環冷卻水流量的影響

除冷卻水進口溫度外,冷卻水流量也會對凝汽器真空產生較大影響。若冷卻水進口溫度保持18℃不變,初始流量為90%設計流量,在t=8000s處,循環冷卻水初始流量出現階躍變化。圖5(a)給出了循環冷卻水流量為40%、50%、60%、80%設計流量下凝汽器壓力隨時間的變化情況。圖5(b)給出了不同進口溫度下凝汽器壓力隨冷卻水流量的變化情況。根據熱平衡方程,當冷卻水流量下降后,凝汽器內部的換熱能力將顯著下降,此時汽液兩相流將不能按照設計參數凝結,凝汽器殼側壓力將增加。從圖5(a)看,冷卻水流量偏離設計工況越多,凝汽器壓力增加的速度越快。為了保證凝汽器最佳真空,應該保證足夠多的循環冷卻水流量。實際工程中循環冷卻水最佳流量需要根據水泵性能、冷卻水進口溫度、供水方式等多個因素共同確定。

2.4 汽輪機排汽量的影響

假設循環冷卻水流量、溫度均不變,冷卻水進口溫度為18℃,假設初始熱負荷為70%,在t=8000s處,熱負荷出現階躍變化。圖6給出了熱負荷為40%、50%、60%、80%、90%、100%情況下凝汽器壓力隨時間的變化情況。仿真結果表明,隨著熱負荷的不斷降低,凝汽器壓力隨之降低。根據熱平衡方程,當凝汽器內部較為穩定時,汽輪機排汽量突增,汽液兩相流攜帶的熱量將急劇增加,凝汽器殼側溫度和焓值將顯著上升,循環冷卻水出口溫度上升,管束金屬壁面溫度上升,最終凝汽器壓力上升。

仿真結果表明,凝汽器壓力隨著汽輪機排汽量的增加而上升,隨著循環冷卻水進口溫度的下降而下降,隨著冷卻水流量的上升而下降。

3 結束語

基于分布式熱動力學原理,建立核電站表面式凝汽器多壓力多節點動態參數模型,采用Adams多步仿真算法對AP1000核電凝汽器在循環冷卻水溫度、流量、汽輪機排汽量階躍變化下的動態特性進行分析,仿真結果覆蓋了凝汽器的各個運行工況。研究結果表明:凝汽器壓力隨著汽輪機排汽量的增加而上升,隨著循環冷卻水進口溫度的下降而下降,隨著冷卻水流量的上升而下降。本文模型能較好地反映凝汽器的動態特性,具有較高的計算精度。可為凝汽器運行優化和故障檢修提供理論指導。

參考文獻

[1]PATANKAR G,WEIBEL J,GARIMELLA S.Patterning thecondenser-side wick in ultra-thin vapor chamber heatspreaders to improve skin temperature uniformity of mobiledevices[J].International Journal of Heat&Mass Transfer,2016,101:927-936.

[2]ORMISTON S,RAITHBY G,CARLUCCI L.Numericalmodeling of power station steam condenser part 1:convergence behavior of a finite-volume model[J].NumericalHeat Transfer Part B Fundamentals,1995,27(1):81-102.

[3]汪國山,毛新青,胡國新,等.電站凝汽器內流場和傳熱的準三維數值計算程序PPOC3.0的開發研究[J].動力工程學報,2001,21(5):1450-1454.

[4]侯平利,陶志偉,胡友情,等.內陸AP1000核電廠常規島機組冷端優化方法[J].汽輪機技術,2010,52(6):424-426.

[5]侯平利,江海燕.核電廠常規島雙背壓機組冷端優化訓算方法研究[J].青島大學學報(工程技術版),2012,27(3):88-91.

[6]韓中合,鄭慶宇,昊智泉,等.1000MW直接空冷凝汽器變工況研究[J].中國電力,2012,45(2):22-25.

[7]HAN X,HAN Z,LI P.Influence of external particles onheterogeneous condensation flow in cascades[J].Transactionsof the Canadian Society for Mechanical Engineering,2017,41(2):265-280.

[8]付文鋒,劉康,周蘭欣.耦合末級的1000 MW汽輪機排汽通道數值模擬[J].中國電機工程學報,2017,37(16):4722-4730.

[9]曾申富,張莉,屈彬彬.凝汽器管束布置修正系數隨負荷變化的數值計算[J].汽輪機技術,2017,59(3):169-172.

[10]侯方,李久楷,謝少雄,等.汽輪機轉子鋼常溫與600℃超高周疲勞行為研究[J].中國測試,2016,42(2):9-14.

[11]HAN X,HAN Z,ZENG W,et al.Coupled model of heat andmass balance for droplet growth in wet steam non-equilibriumhomogeneous condensation flow[J].Energies,2017,10(12):2033.

[12]袁小會,蔡逸飛,陳國平,等.汽輪機低壓外缸與凝汽器連接錯位分析及改進方案[J].汽輪機技術,2017(6):436-438.

[13]韓旭,韓中合.汽輪機動葉柵頂部通道濕蒸汽超聲速凝結流動特性[J].化工學報,2017,67(9):3388-3396.

[14]付文鋒,張娜,劉康,等.1000MW機組凝汽器水側膠球清洗三維數值模擬及結構優化[J].動力工程學報,2017,37(4):279-284.

(編輯:商丹丹)