微型散熱風(fēng)扇氣動(dòng)性能測(cè)試裝置研究

豆峰 謝小芳 張洪軍

摘要:微型散熱風(fēng)扇尺寸和流量越來(lái)越小,常規(guī)氣動(dòng)測(cè)試裝置不滿足其性能測(cè)試要求,該文參照AMCA-210-2007標(biāo)準(zhǔn)設(shè)計(jì)開(kāi)發(fā)一套微型散熱風(fēng)扇測(cè)試裝置。裝置流量測(cè)試范圍為1~70CFM,采用流量噴嘴作為標(biāo)準(zhǔn)流量計(jì),被測(cè)風(fēng)扇接口采用窗口小法蘭以適應(yīng)多種類型和規(guī)格的風(fēng)扇,流量噴嘴和擴(kuò)壓段采用活動(dòng)插拔式連接以方便拆裝。風(fēng)扇壓力計(jì)算中考慮風(fēng)扇出口流動(dòng)局部損失,在流量噴嘴的流出系數(shù)計(jì)算中,考慮到Re數(shù)超出標(biāo)準(zhǔn)中推薦公式的計(jì)算范圍,低于下限部分采用下限Re數(shù)進(jìn)行計(jì)算,并在后續(xù)標(biāo)定中予以修正。經(jīng)標(biāo)定后,該裝置流量測(cè)量不確定度在1.3%以內(nèi)(10%~100%流量范圍),低于10%Qmax的小流量范圍流量不確定度在2%以內(nèi)。

關(guān)鍵詞:微型散熱風(fēng)扇;氣動(dòng)測(cè)試;P-Q曲線;局部壓損

中圖分類號(hào):TH89 文獻(xiàn)標(biāo)志碼:A 文章編號(hào):1674-5124(2019)08-0106-06

收稿日期:2018-06-15;收到修改稿日期:2018-08-15

基金項(xiàng)目:廣東省質(zhì)監(jiān)局科技項(xiàng)目(2018PJ04)

作者簡(jiǎn)介:豆峰(1994-),男,安徽六安市人,碩士研究生,專業(yè)方向?yàn)閮x器儀表工程。

通信作者:張洪軍(1969-),男,黑龍江東寧市人,教授,博士,研究方向?yàn)榱鲃?dòng)傳熱測(cè)試技術(shù)。

0 引言

電子設(shè)備性能的飛速提高以及尺寸逐漸變小,其核心部件的相對(duì)發(fā)熱量成倍增加,這對(duì)系統(tǒng)散熱能力以及微型散熱風(fēng)扇的氣動(dòng)性能提出了挑戰(zhàn),同時(shí)也對(duì)微型散熱風(fēng)扇氣動(dòng)性能測(cè)試技術(shù)提出了新的要求[1-3]。相對(duì)于大中型風(fēng)機(jī),小型和微型風(fēng)扇及其氣動(dòng)性能測(cè)試技術(shù)研究相對(duì)較少。陳云孝等[4]針對(duì)汽車風(fēng)扇設(shè)計(jì)出一種測(cè)試發(fā)動(dòng)機(jī)風(fēng)扇氣動(dòng)特性曲線的系統(tǒng),流量測(cè)試范圍較大,其結(jié)構(gòu)由較大的密封箱和測(cè)試管道組成,被測(cè)風(fēng)扇直接安裝在密封箱前端,流體由入口以射流的方式進(jìn)入密封箱內(nèi),尚未充分發(fā)展即進(jìn)入測(cè)試管道,存在較大的流量損失。近年,翁建華等[5]針對(duì)微型散熱風(fēng)扇性能進(jìn)行了實(shí)驗(yàn)研究,通過(guò)用畢托管測(cè)量同一截面若干點(diǎn)處的動(dòng)壓得到各點(diǎn)流速和管道總流量,同時(shí)測(cè)得微型風(fēng)扇出口靜壓,最終獲得P-Q特性曲線,其測(cè)試方案針對(duì)的被測(cè)對(duì)象比較單一,流量測(cè)量誤差相對(duì)較大。國(guó)外對(duì)于微型散熱風(fēng)扇的研究相對(duì)我國(guó)多一些[6-9],但相比大中型風(fēng)機(jī),微型散熱風(fēng)扇在性能、效率和結(jié)構(gòu)等方面還有很大的提升空間,需要進(jìn)行更深入的研究,風(fēng)扇測(cè)試技術(shù)也需要同步發(fā)展。

風(fēng)扇/風(fēng)機(jī)作為通用機(jī)械,國(guó)內(nèi)外都有測(cè)試標(biāo)準(zhǔn)。國(guó)外對(duì)于風(fēng)機(jī)氣動(dòng)性能測(cè)試標(biāo)準(zhǔn)使用最廣的為美國(guó)AMCA-210-2007[10],該標(biāo)準(zhǔn)在測(cè)量原理和方法方面相對(duì)比較完善,但對(duì)于微型風(fēng)扇測(cè)試中設(shè)計(jì)一些參數(shù)計(jì)算該標(biāo)準(zhǔn)還是不能完全覆蓋。例如,采用噴嘴測(cè)量流量時(shí),流出系數(shù)的計(jì)算涉及雷諾數(shù),由于微型風(fēng)扇流量太低,雷諾數(shù)低于下限值,公式無(wú)法使用。國(guó)內(nèi)現(xiàn)行風(fēng)機(jī)測(cè)試標(biāo)準(zhǔn)是GB/T 1236-2017《工業(yè)通風(fēng)機(jī)用標(biāo)準(zhǔn)化風(fēng)道性能試驗(yàn)》[11],該標(biāo)準(zhǔn)主要針對(duì)大中型風(fēng)機(jī),對(duì)于微型風(fēng)扇的測(cè)試同樣不能完全覆蓋。

目前市場(chǎng)上能夠找到小風(fēng)扇氣動(dòng)性能測(cè)試的商業(yè)化產(chǎn)品,但這些產(chǎn)品往往不能滿足微小流量范圍測(cè)試需求,且在微型風(fēng)扇測(cè)試時(shí)裝置相對(duì)“龐大”,其輔助風(fēng)扇和閥門工作在不穩(wěn)定狀態(tài),測(cè)試結(jié)果不確定度增大,甚至不能正常測(cè)試。本文以流體力學(xué)理論為基礎(chǔ),參考AMCA-210-2007,研究針對(duì)微型散熱風(fēng)扇氣動(dòng)性能的測(cè)試技術(shù),開(kāi)發(fā)相應(yīng)的測(cè)試裝置,流量范圍為1~70 CFM(1CFM≈28.3L/min),主要用于手提和臺(tái)式計(jì)算機(jī)常用的渦輪(離心式)或軸流式散熱風(fēng)扇的性能測(cè)試。

1 測(cè)試原理

本文主要針對(duì)手提和臺(tái)式計(jì)算機(jī)散熱風(fēng)扇氣動(dòng)性能測(cè)試開(kāi)發(fā)測(cè)試裝置。主要參數(shù);流量1~70CFM,最大風(fēng)壓150Pa,風(fēng)扇類型有渦輪式和軸流式,流量測(cè)量不確定度小于1.3%,小流量(10%Qmax)范圍小于2%,風(fēng)壓測(cè)量不確定度小于1Pa。

參考AMCA-210-2007,可采用簡(jiǎn)單的管道式測(cè)量管路布置方案。如圖1所示,被測(cè)風(fēng)扇安裝在測(cè)試通道左側(cè)入口,流動(dòng)由左向右,流量測(cè)量選用標(biāo)準(zhǔn)推薦的流量噴嘴方法,考慮到風(fēng)扇出口截面PL.2處流動(dòng)情況復(fù)雜不適合測(cè)量靜壓,靜壓測(cè)點(diǎn)布置在PL.4截面,PL.6為噴嘴取壓截面。風(fēng)扇氣動(dòng)性能測(cè)試的目的是得到風(fēng)扇壓力一流量特性曲線(P-Q曲線),即風(fēng)扇出口截面PL.2處的壓強(qiáng)P2和體積流量Q2的關(guān)系。其中,壓強(qiáng)P2可根據(jù)PL.4處的靜壓數(shù)據(jù)和PL.2到PL.4之間流動(dòng)損失推算得到;流量方面,考慮到微型散熱風(fēng)扇測(cè)試中,測(cè)試管路中氣流速度遠(yuǎn)低于音速,且PL.2和PL.4之間距離很短,溫度和壓力變化非常小,因此可以視為不可壓縮流動(dòng),各截面處的體積流量相同,即Q2=Q4=Q6。

根據(jù)流量噴嘴測(cè)量原理[10]:式中:A6——流量噴嘴出口流通截面積;

Y——空氣壓縮系數(shù),Y= 1-(0.548+0.71β4)

β——噴嘴出口直接與管道直徑的比;

E——能量系數(shù),對(duì)于管式測(cè)量通道,E=1.043;

ρ——空氣的密度;

Pb——大氣壓,由大氣壓計(jì)自動(dòng)采集;0.048t)×10-6,d6為噴嘴直徑,t為溫度,由大氣壓計(jì)自動(dòng)采集。

在噴嘴流出系數(shù)的計(jì)算中,由于微型風(fēng)扇流量太小,Re數(shù)可能低于AMCA-210-2007推薦公式的下限。當(dāng)出現(xiàn)這種情況時(shí),可依據(jù)Re數(shù)下限值進(jìn)行計(jì)算,造成的誤差在后續(xù)校準(zhǔn)中予以修正。

截面PL.4處的平均流速:其中,d4為PL.4處測(cè)試通道截面直徑。

流動(dòng)壓力(動(dòng)壓):

Pv4=1/2ρv42(3)

截面PL.2處總壓:其中,L2,4表示截面PL.2和截面PL.4之間的距離;Le代表蜂窩整流器的等效長(zhǎng)度;f=0.14/Re40.17。右側(cè)第三項(xiàng)是管路與蜂窩整流器的摩擦阻力損失,右側(cè)最后一項(xiàng)是被測(cè)風(fēng)扇出口局部損失項(xiàng),ζj為局部阻力系數(shù)。

AMCA-210-2007標(biāo)準(zhǔn)中,P2t的計(jì)算中沒(méi)有式(4)中局部損失項(xiàng),這是因?yàn)樵摌?biāo)準(zhǔn)中風(fēng)扇出口平滑連接到測(cè)試管路,不存在局部損失,而在一般實(shí)際測(cè)試裝置中風(fēng)扇出口不是平滑連接到測(cè)試管道,氣流以突擴(kuò)射流形式進(jìn)入穩(wěn)定段腔室,必定存在較大的能量損失,因此在計(jì)算總壓時(shí)需考慮此項(xiàng)損失。

截面PL.2處?kù)o壓:

PS2=Pt2-1/2ρv22(5)

2 測(cè)試系統(tǒng)結(jié)構(gòu)

2.1 總體結(jié)構(gòu)

如前所述,方案中采用噴嘴進(jìn)行流量測(cè)量,而由于流量范圍較寬,采用單一規(guī)格的噴嘴會(huì)造成差壓范圍太大。對(duì)于寬量程的測(cè)量一般可采用多個(gè)噴嘴組合的方式,本研究中將流量分為3段,選取3個(gè)不同尺寸的流量噴嘴,出口直徑分別為10mm,18mm和38mm,對(duì)應(yīng)的流量范圍分別為1~4.8CFM,4.8~15.6CFM和15.6~70CFM,實(shí)測(cè)量中依據(jù)風(fēng)扇最大流量選取對(duì)應(yīng)流量的管路。考慮到微型風(fēng)扇測(cè)試中測(cè)試管路都比較小,每種噴嘴對(duì)應(yīng)一個(gè)測(cè)試管道,設(shè)計(jì)了3種規(guī)格的測(cè)試管路。

圖2為微型散熱風(fēng)扇性能測(cè)試管路示意圖,該系統(tǒng)由測(cè)試管路子系統(tǒng)[10-13]和傳感與數(shù)據(jù)采集子系統(tǒng)[14]組成。

每一條測(cè)試管路由被測(cè)風(fēng)扇接口、蜂窩整流器、穩(wěn)定段腔室、流量噴嘴、擴(kuò)壓管段、流量調(diào)節(jié)單元和輔助風(fēng)扇組成。其中,輔助風(fēng)扇的作用是提供輔助負(fù)壓以克服PL.4到管路出口的壓力損失,保證測(cè)量得到PL.4處?kù)o壓為0時(shí)的流量。傳感與數(shù)據(jù)采集子系統(tǒng)由微差壓計(jì)1、微差壓計(jì)2、溫濕度計(jì)、大氣壓計(jì)、轉(zhuǎn)速計(jì)、數(shù)據(jù)采集卡和計(jì)算機(jī)組成。靜壓測(cè)點(diǎn)在距流量噴嘴人口處1D(D為管道直徑)的位置。管道一周均勻設(shè)置4個(gè)取壓口,取平均壓力,測(cè)壓軟管分別連接到微差壓計(jì)2和微差壓計(jì)1的正壓接口;流量噴嘴出口處壓力用軟管連接到微差壓計(jì)1的負(fù)壓接口,微差壓計(jì)2的負(fù)壓接口敞開(kāi)(大氣壓力)。

各儀表或部件參數(shù)指標(biāo)列于表1。

3條測(cè)試管路的尺寸數(shù)據(jù)列于表2a2.2被測(cè)風(fēng)扇接口和流量噴嘴連接方式設(shè)計(jì)

考慮到微型散熱風(fēng)扇規(guī)格尺寸較多,接口設(shè)計(jì)為不同開(kāi)口尺寸小法蘭與基底法蘭相結(jié)合的方式,小法蘭用螺栓固定在基底法蘭上,可根據(jù)不同規(guī)格的微型散熱風(fēng)扇選取合適的小法蘭。作為例子,圖3給出了離心式微型散熱風(fēng)扇法蘭連接方式。

為了便于拆裝,流量噴嘴出口與擴(kuò)壓管段采用插拔方式連接,連接處用小螺栓頂緊固定。流量噴嘴固定在穩(wěn)定段腔室出口法蘭內(nèi)側(cè),且流量噴嘴入口平面與穩(wěn)定段腔室出口法蘭內(nèi)側(cè)平齊以保證流動(dòng)平滑,減少流動(dòng)損失。具體連接方式見(jiàn)圖4。

3 裝置標(biāo)定和實(shí)驗(yàn)測(cè)試

3.1 裝置標(biāo)定

按AMCA-210-2007要求,標(biāo)準(zhǔn)噴嘴正常工作范圍內(nèi)可以不用標(biāo)定,但本研究中流量太小(例如,對(duì)于直徑10mm的噴嘴,流速10m/s時(shí),Re≈6700<<12000),超出標(biāo)準(zhǔn)范圍,因此需要進(jìn)行流量標(biāo)定。標(biāo)定工作在蘇州市計(jì)量所流量實(shí)驗(yàn)室進(jìn)行,使用ITF-2000氣體流量標(biāo)準(zhǔn)裝置,該氣體流量標(biāo)準(zhǔn)裝置采用的是音速噴嘴與渦輪流量計(jì)的形式,測(cè)量范圍是0.5~2000m3/h(0.3~1176.5CFM),不確定度為03%。

圖5為標(biāo)定意圖,將擴(kuò)壓管段尾部與標(biāo)準(zhǔn)裝置相連,管路前端不放置風(fēng)扇,由標(biāo)準(zhǔn)裝置從管路尾端抽氣。標(biāo)定中,每個(gè)流量點(diǎn)讀取3個(gè)標(biāo)定值,同時(shí)也記錄測(cè)試系統(tǒng)計(jì)算機(jī)上對(duì)應(yīng)的3個(gè)實(shí)時(shí)顯示數(shù)據(jù),再分別計(jì)算取其均值。

表3、表4和表5分別列出了3個(gè)測(cè)量管路的標(biāo)定數(shù)據(jù)。其中,相對(duì)偏差δ15計(jì)算如下:相對(duì)偏差=(顯示均值-標(biāo)定均值)/標(biāo)定均值×100%

(6)

標(biāo)定均值和顯示均值之間的偏差都是正值,說(shuō)明存在系統(tǒng)誤差,可采用修正系數(shù)對(duì)偏差進(jìn)行修正,采用簡(jiǎn)單的線性修正方法:

修正后的流量顯示值Q4'為:

Q4'=kQ4(8)

引入修正系數(shù)后,計(jì)算出修正后的偏差,整個(gè)測(cè)量系統(tǒng)在流量范圍內(nèi)的測(cè)量偏差最大值為1.66%,高于10%Qmax流量范圍最大偏差為1.13%。考慮到標(biāo)準(zhǔn)裝置的流量測(cè)量不確定度為0.3%,所開(kāi)發(fā)的風(fēng)扇測(cè)試裝置流量測(cè)量不確定度在10%~100%Qmax流量范圍內(nèi)不超過(guò)1.3%,低于10%Qmax小流量范圍內(nèi)不超過(guò)2%,達(dá)到了設(shè)計(jì)目標(biāo)。

3.2 實(shí)際風(fēng)扇測(cè)試

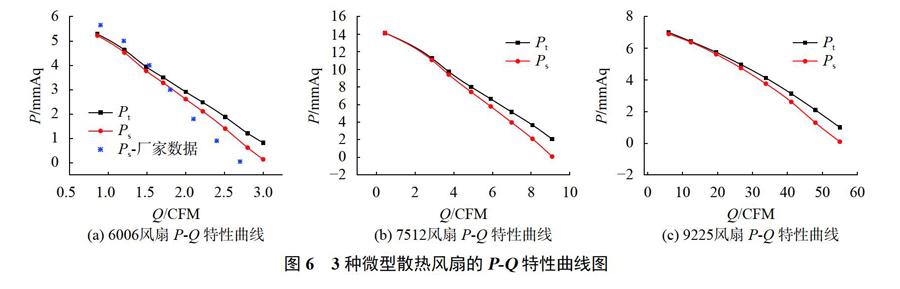

為了驗(yàn)證系統(tǒng)的可用性,選取3個(gè)常見(jiàn)的散熱風(fēng)扇,其規(guī)格型號(hào)分別為6006(離心渦輪式,開(kāi)口面積為60mm×6mm)、7512(離心渦輪式,開(kāi)口面積為75mm×12mm)、9225(軸流式,直徑口為92mm,厚度25mm)進(jìn)行測(cè)試,3個(gè)風(fēng)扇分別對(duì)應(yīng)一條管道的流量范圍。

測(cè)試過(guò)程中環(huán)境濕度為49.0%RH,環(huán)境溫度為21.6℃,大氣壓為101.97kPa;測(cè)試中恒壓供電,離心式風(fēng)扇供電電壓為5V,軸流風(fēng)扇供電電壓為12V。測(cè)試過(guò)程輔助風(fēng)扇常開(kāi),由流量調(diào)節(jié)單元手動(dòng)調(diào)節(jié)流量。計(jì)算機(jī)自動(dòng)采集靜壓PS4和差壓△P,并根據(jù)式(1)~(8)計(jì)算出被測(cè)風(fēng)扇出口流量與靜壓、總壓。

圖6為風(fēng)扇的P-Q特性曲線,其中縱坐標(biāo)單位mmAq,即mmH2O,為微型散熱風(fēng)扇行業(yè)習(xí)慣用的壓強(qiáng)單位,1mmAq=9.78Pa。圖中可見(jiàn),隨著流量的增大,靜壓與總壓變小,結(jié)果合理。圖6(a)將6006風(fēng)扇測(cè)量數(shù)據(jù)與廠家提供的6006風(fēng)扇測(cè)試結(jié)果進(jìn)行了對(duì)比,兩個(gè)比較接近。需要指出的是盡管是同一型號(hào)風(fēng)扇,但由于本次測(cè)量與廠家不是同一個(gè)風(fēng)扇,性能有所偏差是正常的。測(cè)試結(jié)果進(jìn)一步說(shuō)明本系統(tǒng)測(cè)量數(shù)據(jù)的可靠性。

整個(gè)測(cè)量過(guò)程操作方便,傳感和數(shù)據(jù)采集等器件運(yùn)行可靠,系統(tǒng)設(shè)計(jì)達(dá)到了預(yù)期設(shè)計(jì)目標(biāo)。

4 結(jié)束語(yǔ)

針對(duì)微型扇熱風(fēng)扇性能測(cè)試需要,開(kāi)發(fā)了一套測(cè)試系統(tǒng),流量范圍為1~70CFM,主要工作和結(jié)論如下:

1)針對(duì)風(fēng)扇出口不連接平滑過(guò)渡管道的實(shí)際情況,對(duì)標(biāo)準(zhǔn)中的計(jì)算公式進(jìn)行了修正,風(fēng)扇總壓和靜壓的計(jì)算方面考慮了風(fēng)扇出口局部壓損Pj。

2)在噴嘴流出系數(shù)的計(jì)算中,對(duì)于Re數(shù)低于標(biāo)準(zhǔn)給定公式應(yīng)用范圍下限值時(shí),采用Re數(shù)下限值對(duì)應(yīng)的系數(shù)數(shù)值,造成的誤差在后續(xù)校準(zhǔn)中予以修正,保證裝置測(cè)量的準(zhǔn)確性。

3)采用流量標(biāo)準(zhǔn)裝置對(duì)系統(tǒng)流量測(cè)量部分進(jìn)行標(biāo)定,裝置流量測(cè)量不確定度在10%~100%Qmax流量范圍內(nèi)不超過(guò)1.3%,低于10%Qmax小流量范圍不超過(guò)2%。實(shí)際測(cè)試數(shù)據(jù)與廠家提供的數(shù)據(jù)進(jìn)行了對(duì)比,基本吻合,進(jìn)一步證明測(cè)量數(shù)據(jù)可靠。

參考文獻(xiàn)

[1]葛新法.電子設(shè)備冷卻風(fēng)扇的選擇[J].聲學(xué)與電子工程,2004,75(3):51-53.

[2]翁建華,舒宏坤,崔曉鈺.電子器件的散熱技術(shù)及其計(jì)算方法[J].機(jī)電產(chǎn)品開(kāi)發(fā)與創(chuàng)新,2015,28(6):42-44.

[3]劉一兵.電子設(shè)備散熱技術(shù)研究[J].電子工藝技術(shù),2007,28(5):286-289.

[4]陳云孝.汽車用風(fēng)扇的一種測(cè)試方法[J].測(cè)試技術(shù),1992,25(3):39-40.

[5]翁建華,劉騰輝,段威威,等.散熱用微ffil風(fēng)扇性能的實(shí)驗(yàn)研究[J].機(jī)械工程師,2015(12):6-7.

[6]WALSH P,WALSH E,GRIMES R.Viscous scalingphenomena inminiature centrifugal flow cooling fans:theory,experiments and correlation[J].Journal of ElectronicPackaging,2010,132(2):021001.

[7]BONANNI T,CORSINI A,DELIBRA G,et al.Modelling ofaxial fan and anti-stall ring on a virtual test rig for airperformance evaluation[C]//ASME Turbo Expo 2016:Turbomachinery Technical Conference and Exposition.2016:VOOIT09A005.

[8]ZHAO X,SUN J,ZHANG Z.Prediction and measurement ofaxial flow fan aerodynamic and aeroacoustic performance in asplit-type air-conditioner outdoor unit[J].InternationalJournal of Refrigeration,2013,36(3):1098-1108.

[9]HUNTER A I C,SCARTON H A,WILT K R,et al.Generatorfan test facility to quantify axial flow fan aerodynamicperformance[C]//ASME 2010 Power Conference.2010:213-217.

[10]Laboratory methods of testing fans for certified aerodynamicperformance rating:ANSI/AMCA 210-07[S].American:ANSI,2007.

[11]工業(yè)通風(fēng)機(jī)用標(biāo)準(zhǔn)化風(fēng)道性能試驗(yàn):GB/T 1236-2017[S].北京:中國(guó)質(zhì)檢出版社,2017.

[12]金煜輝,李雙平,李雙寧.小型風(fēng)洞設(shè)計(jì)制作及穩(wěn)定段研究[J].科技傳播,2012,4(20):99-102.

[13]孔麗麗.小型低速風(fēng)洞的設(shè)計(jì)與試驗(yàn)[D].呼和浩特:內(nèi)蒙古農(nóng)業(yè)大學(xué),2016.

[14]劉榮榮.基于LabVIEW的散熱器性能測(cè)試系統(tǒng)的設(shè)計(jì)[J].工業(yè)儀表與自動(dòng)化裝置,2016(1):53-56.[

15]費(fèi)業(yè)泰.誤差理論與數(shù)據(jù)處理[M].7版.北京:機(jī)械工業(yè)出版社,2015:10-44.

(編輯:商丹丹)