焦爐煙道氣脫硫脫硝技術在我廠的應用

杜曹明

(方大特鋼科技股份有限公司,江西 南昌 330012)

1 概 況

方大特鋼焦化廠現有3 座焦爐,其中1#、2# 為4.3 m頂裝焦爐,共用一個高度為100 米煙囪(頂裝爐煙囪),煙道氣約為120000 Nm3/h;3# 為4.3 m 搗固焦爐,搗固煙囪高度為110 m,煙道氣約為100000 Nm3/h。焦爐煙道氣中SO2含量最高約70 mg/Nm3,NOx 含量約為300~500 mg/Nm3,粉塵濃度最高約為50 mg/Nm3。未達到新的《煉焦化學工業污染物排放標準》(GB16171-2012) 重點地區煙道氣排放標準SO2≤30 mg/m3,氮氧化物≤150 mg/m3。為滿足重點地區排放濃度要求,需設置一套焦爐煙道氣脫硫脫硝凈化裝置。

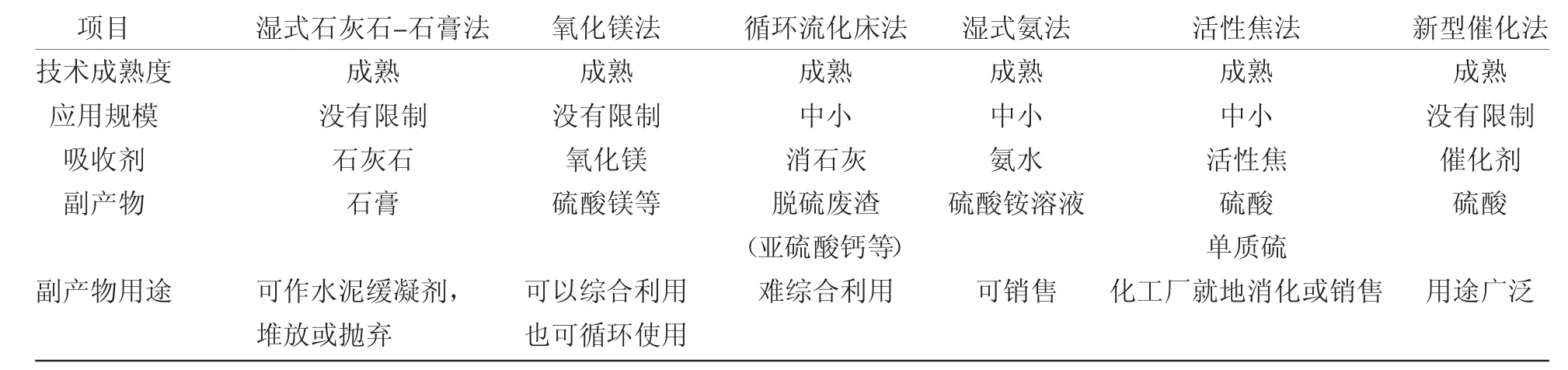

2 脫硫工藝方案的選擇

目前世界上所采用的脫硫工藝非常多,有石灰石/石灰—石膏濕法煙氣脫硫、氧化鎂脫硫、循環流化床法煙氣脫硫、氨法煙氣脫硫、活性焦法、新型催化法等等,這些脫硫工藝技術較為成熟,已達到工業應用的水平,各種脫硫技術對比如下表1。

經焦化廠技術人員交流分析論證,認為新型催化法煙氣脫硫工藝技術占地面積小、運行成本低、資源能有效利用,是方大特鋼焦化廠煙氣脫硫的第一方案。

3 新型催化法技術簡介

新型催化法技術是在傳統的脫硫技術發展而成,采用炭材料為載體,負載活性催化成分,制備成催化劑,利用煙氣中的水分、氧氣、SO2,生產一定濃度的稀硫酸,催化反應生成的稀硫酸富集在炭基孔隙內,運行一段時間后,孔隙內稀硫酸達到飽和后進行再生,釋放出催化劑的活性位,催化劑的脫硫能力得到恢復。

4 煙氣脫硝技術簡介

煙氣脫硝技術選擇目前市場上應用最廣也最有效的煙氣脫硝技術,NH3選擇性催化還原NOx 技術(SCR)。其適應性強,對低濃度到中高濃度含NOx 煙氣均有較高脫除率;性價比高,高穩定性保證了長壽命,相應減少了后續投入成本;無二次污染物產生,符合國家關于綠色生產的相關法律法規。

5 總體技術方案

建設一套煙氣脫硫系統和一套煙氣脫硝系統,將3座焦爐煙道氣收集起來后進入該系統,待處理的煙氣首先經過GGH 換熱器將溫度降低到148 ℃左右后進入脫硫塔催化劑床層,在脫硫塔中將煙氣中的SO2濃度降低至30 mg/Nm3以下,然后120 ℃左右煙氣回到換熱器進行升溫,升溫后的煙氣溫度大約210 ℃,隨后進入脫硝工段進行脫硝處理,經過處理后的潔凈煙氣通過原廠區煙囪進行排放。其工藝流程示意圖如下圖1:

工藝系統組成:①煙道改造系統:原煙道進行開孔,把煙氣引入煙氣脫硫脫硝系統中,在原煙道設置煙氣閘板閥,可實現原煙氣系統與煙氣脫硫脫硝系統的快速切換。②GGH 換熱器系統。工藝采用先脫硫后脫硝的工藝路線,由于脫硫溫度窗口低于脫硝溫度,因此采用先降溫再升溫的方式來滿足工藝需求,若直接強制噴淋降溫,一方面造成熱量的損耗,另一方面使得升溫工序能耗巨大,回轉式GGH 很好的解決了脫硫脫硝溫度不匹配的問題,通過蓄熱元件先吸熱再放熱的方式,無需外加熱源的情況下即可實現煙氣溫度的調節。③脫硫系統:采用新型催化劑干法脫硫。煙氣經過煙氣進口管道引入脫硫塔后,所有的吸附、催化氧化過程均在床層內進行,脫硫塔為2 座8.8 m 直徑的圓柱形塔,單塔分為2 層(即2 個脫硫單元),共4 個脫硫單元,按照3用一備的方式運行。煙氣處理后SO2濃度≤30 mg/Nm3,處理后煙氣煙塵濃度≤10 mg/Nm3。處理后的煙氣由煙囪排放。④脫銷系統。煙氣脫硝工藝系統主要由氨水站、氨注入系統、低溫SCR 反應器、熱風爐系統及附屬系統等組成。⑤引風機系統:流量~420000 m3/h,全壓8500 Pa,1400 kW,本體采用錳鋼材質⑥氨注入系統:還原劑注射系統采用氨水直噴工藝,還原劑采用20%濃度氨水,通過壓縮空氣霧化,經噴槍噴入脫硝入口煙道,通過大量的高溫煙氣加熱,氨水可在短時間內汽化,同時在反應器入口處設置有煙氣均布裝置,可進一步將還原劑均勻分布到反應器區域,達到最佳的混合效果。⑦電氣及自動化儀表系統。設置一套PLC 加上位機控制系統,操作員站畫面上可同時監視和控制脫硝裝置內設備的運行。

表1 常見脫硫工藝比較表

6 運行情況總結

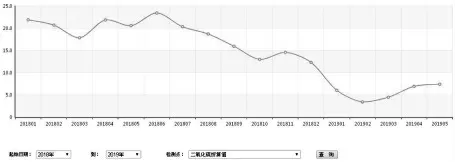

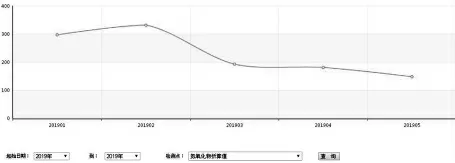

實施效果如圖1、圖2 所示。

圖1 2018 年1 月-2019 年5 月平均煙囪二氧化硫排放量

圖2 2019 年1 月-5 月平均煙囪氮氧化物排放量(mg/m3)

煙囪煙氣排放均達到SO2≤30 mg/m3,氮氧化物≤150 mg/m3目標要求。

7 結 語

目前我國對于SO2排放的總量控制形勢嚴峻,減排壓力巨大,對于SO2的排放削減是各生產企業不得不面臨的問題,焦爐煙道氣的脫硫脫硝技術,能夠有效去除SO2、NOx 對環境的危害,符合現在國家對綠色生產和循環經濟的要求。