船舶典型節點的形狀優化設計

伍友軍,趙 超,張 攀,程遠勝

(1.中國船舶及海洋工程設計研究院,上海 200011;2.華中科技大學,湖北 武漢 430074)

0 引 言

科學研究與工程實踐表明,在船舶節點處添加肘板等結構,能夠顯著改善船舶縱橫結構交匯處的應力集中并增強節點的剛度和強度、降低結構的不連續性,船舶節點的力學性能直接影響船舶的承載能力,Jordan 通過調查統計發現節點破壞的74.2% 發生在肘板結構上[1],節點結構通常會因為應力集中而發生疲勞破壞。因此,針對船舶節點結構開展形狀優化設計,降低節點連接處的應力集中程度,獲得精細化的節點連接結構形狀,具有較高的應用價值。

姜以威[2]對梁肘板進行了研究,發現未設置肘板時結構的應力集中系數是設置肘板時的1.5~3.5 倍,且增加肘板的厚度可以降低角趾端的應力集中程度。王波[3]針對船體梁的連接節點在Ansys 中建立結構的殼單元模型,研究了節點承載能力與肘板尺寸間的關系并對比了不同節點的強度和屈曲性能。Lim 等[4]研究了肘板對框架接頭處應力分布和極限強度的影響,根據節點的力學特性,重新設計了肘板的形狀,有效改善了結構應力狀態。劉甜甜[5]對船舶構件間三角形連接肘板進行了拓撲優化分析,提出一種新的肘板結構型式,相對于傳統的三角形肘板,新型肘板結構有效降低了節點應力集中。田旭軍等[6]用遺傳算法通過Ansys 有限元模型和Matlab 軟件編程對肘板結構進行優化。通過Ansys 的參數化建模,把肘板的所有幾何參數都作為設計變量,使用改進的遺傳算法進行了尺寸優化,降低了肘板節點的應力集中程度。

本文對船舶的典型節點結構進行形狀優化設計,首先使用Ansys 軟件建立整體模型并采用子模型技術得到所關注節點區域結構應力的精細化分析結果,進一步分別建立子模型中肘板及垂直桁的形狀優化數學模型,使用Optistruct 軟件進行優化求解計算,最終得到優化的節點形狀。

1 船舶典型節點結構應力特性分析

1.1 艙段整體模型應力計算

基于Ansys 有限元分析軟件建立艙段幾何模型,艙段結構為空間加筋板結構,采用殼單元SHELL181模擬船體板、艙壁板及桁材腹板等結構;采用梁單元BEAM188 模擬各種板架結構的骨材和桁材面板。結構材料彈性模量為206 GPa,泊松比為0.3,材料密度為7 800 kg/m3。

模型所在的直角坐標系中,以X 軸為船寬方向,向右舷為正;Y 軸為型深方向,向上為正;Z 軸為船長方向,向船首為正。整體模型結構如圖1 所示。

圖 1 有限元整體模型示意圖Fig.1 FEM model

整體艙段有限元模型的網格尺寸為1/4 肋距,即150 mm,共劃分有1 365 613 個單元,其中殼單元1 005 511 個,梁單元360 100 個。分別在三維整體模型的首尾端剖面建立剛性域,耦合處理如圖2 所示。

圖 2 模型約束示意圖Fig.2 The boundary conditions of model

對首端約束X,Y,Z 三個方向的平動自由度和Y,Z 兩個方向的轉動自由度;對尾端主節點約束其X,Y 兩個方向的平動自由度和Y,Z 兩個方向的轉動自由度。分別在首尾端施加繞X 軸(船寬方向)的大小相等,方向相反的中拱彎矩,大小為10 000 MN·m,并根據設計規范在各層甲板上施加均布壓力。

1.2 節點子模型及其計算結果

1.2.1 有限元子模型

在Ansys 中建立有限元子模型的流程可描述如下:

1) 建立并分析較粗糙網格下的整體模型,保留整體模型的db 文件及rst 文件;

2) 建立子模型,將網格細分,生成節點,提取并保存子模型邊界節點,保存為node 文件;

3) 恢復整體模型,在后處理中讀入整體模型結果文件,利用命令 “cbdof” 生成后綴為cbdo 的子模型邊界插值文件;

4) 恢復子模型,讀入上一步生成的cbdo 文件,加載子模型范圍內的實際載荷并求解。驗證切割邊界是否遠離了應力集中的區域,一般是通過整體模型和子模型在切割邊界上的Mises 應力的大小與分布情況來確定。本文關注節點的子模型及插值邊界如圖3 所示。

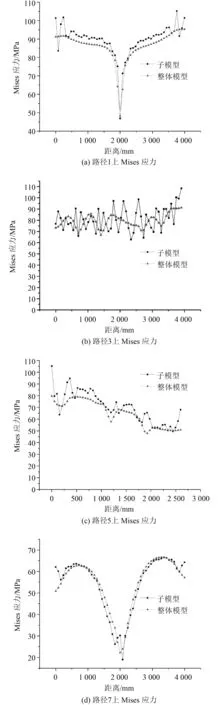

由圖4 可見整體模型和子模型切割邊界上的Mises 應力大小及分布情況基本一致,所以認為子模型的邊界選取是合理的。

11.推動創新監管模式和執法方式。針對民營企業新產業新業態新模式,改進傳統監管模式和執法方式,積極運用大數據、云計算、物聯網等信息化手段,探索實行“互聯網+監管”“物聯網+監管”新模式,實施包容審慎監管,為民營企業創業創新提供寬松的發展環境,引導民營企業形成良性競爭的市場生態。

1.2.2 基于子模型技術的節點應力計算結果

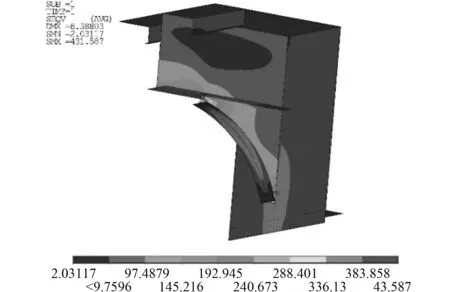

子模型網格大小為20 mm。求解子模型區域結構的Mises 應力,肘板處Mises 應力云圖如圖5 所示,在肘板腹板與橫梁面板連接位置出現了應力集中,局部最大Mises 應力為585 MPa。

右側垂直桁的Mises 應力云圖如圖6 所示,其最大應力出現在腹板升高位置處,最大Mises 應力大小為289 MPa。

2 船舶典型節點結構的形狀優化設計

2.1 形狀優化設計數學模型

圖 3 子模型示意圖Fig.3 Schematic diagram of sub-model

在Ansys 中將子模型導出為cdb 文件,使用優化軟件Optistruct 對子模型中的節點結構進行形狀優化,并通過合適工程化處理,獲得使局部高應力下降的結構優化方案。

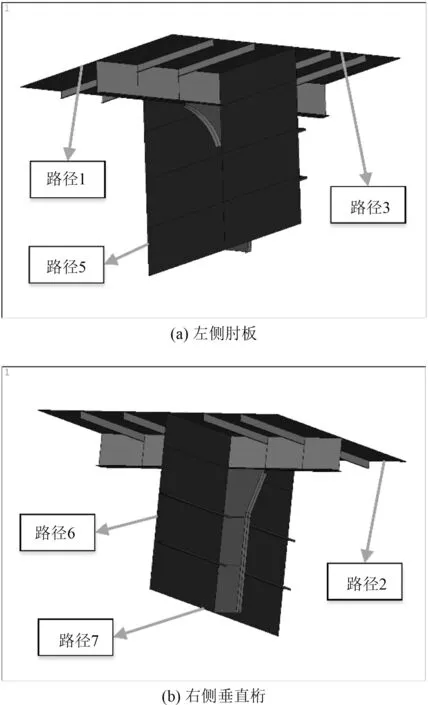

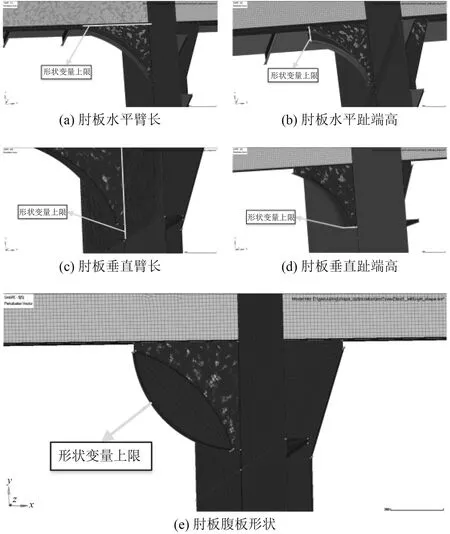

采用分別優化的策略,針對子模型結構中的肘板和垂直桁各自獨立進行形狀優化設計。對于左側的肘板,其設計變量為肘板兩端臂長、趾端高度及腹板的形狀,右側垂直桁的設計變量為臂長、趾端高度、腹板升高位置及腹板形狀。形狀變量分別如圖7 和圖8所示。

優化過程中,對于肘板,主要關注肘板及與肘板相連的縱艙壁面板和橫梁的腹板面板上的最大Mises應力;對于垂直桁,主要關注垂直桁自身的Mises 應力。目標函數均為最大Mises 應力極小化。

2.2 形狀優化設計結果

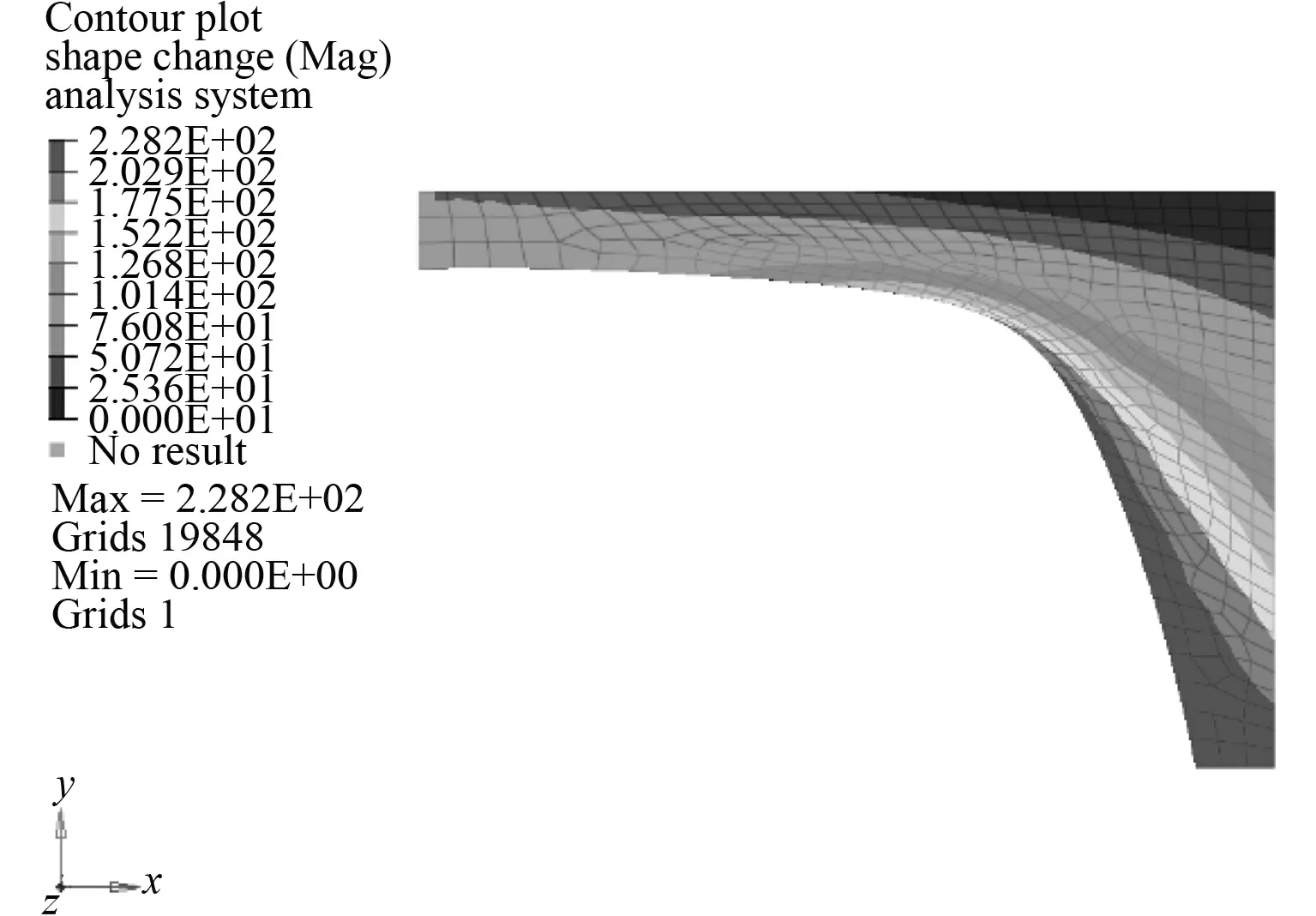

分別求解上述優化數學模型,經過優化迭代計算后得到了子模型結構中左側肘板及右側垂直桁形狀變化的結果,其形狀變化示意分別如圖9 和圖10 所示,優化變量的變形結果如表1 和表2 所示。

在Optistruct 中得到優化后節點的Mises 應力結果如表3 所示。

圖 4 切割邊界上Mises 應力對比Fig.4 The comparison of Mises stress on boundary

圖 5 肘板Mises 應力分布云圖Fig.5 The distribution of Von Mises stress in bracket

圖 6 垂直桁Mises 應力分布云圖Fig.6 The distribution of Von Mises stress on girder

圖 7 肘板形狀變量示意Fig.7 The Shape variables of bracket

圖 8 垂直桁形狀變量示意Fig.8 The Shape variables of girder

圖 9 肘板變形示意圖Fig.9 The deformation of bracket

圖 10 垂直桁變形示意圖Fig.10 The deformation of girder

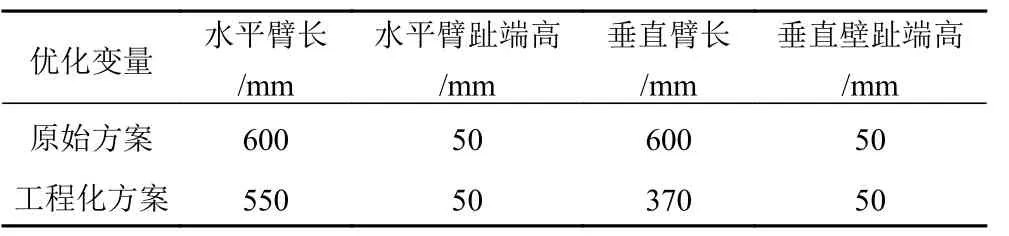

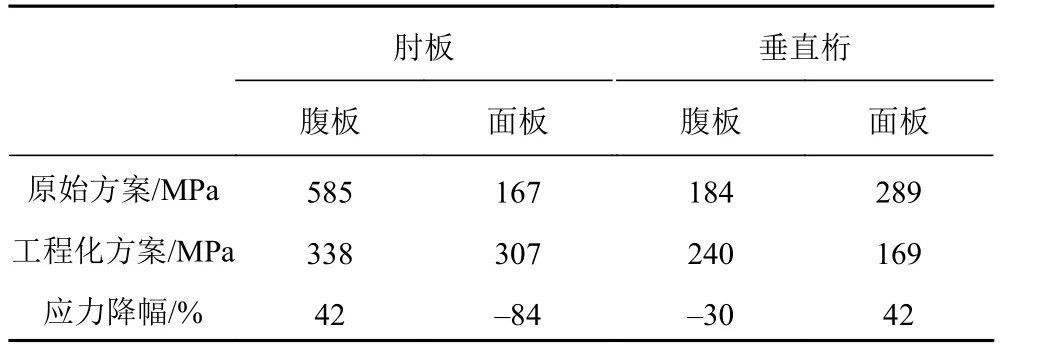

表 1 肘板優化變量設計結果Tab.1 The results of optimal design for bracket

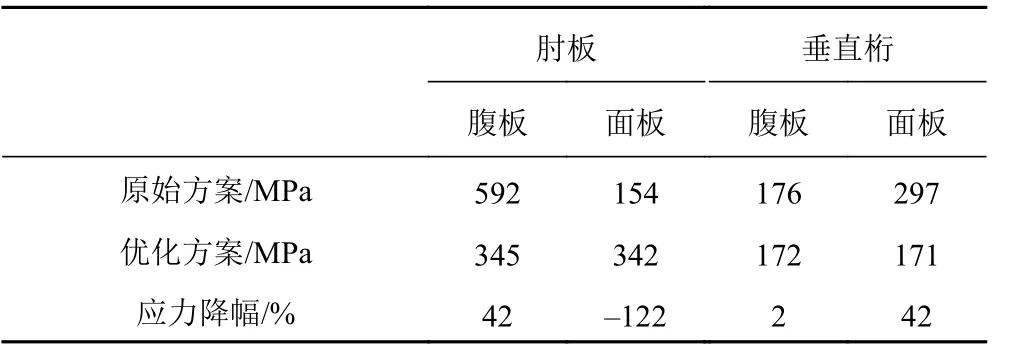

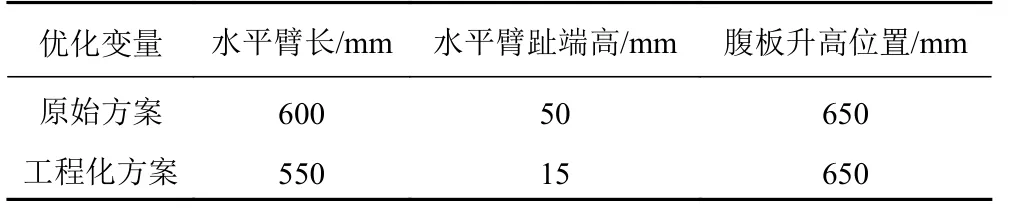

表3 結果表明,原始方案肘板腹板Mises 應力水平顯著高于面板應力水平,垂直桁面板的Mises 應力水平顯著高于腹板的應力水平。與原始方案相比,優化方案肘板腹板的最大應力降低了42%,面板的最大應力升高了122%,但與腹板應力水平相當;垂直桁腹板的最大應力降低了2%,面板的應力降低了42%。可以看到,優化方案不僅大大降低了整個區域結構的最大應力,而且使節點區域結構的應力分布更加均勻。

表 2 垂直桁設計變量優化結果Tab.2 The results of optimal design for girder

表 3 節點區域最大Mises 應力(基于OP)Tab.3 The max Mises stress results on joint region

2.3 優化結果工程化處理與方案對比

在實際工程中,需要綜合考慮各種建造工藝的約束,因此,需要對優化結果進行合適的工程化處理,處理后的結構尺寸如表4 和表5 所示。

表 4 肘板結構工程化結果Tab.4 The engineering results for bracket

表 5 垂直桁結構工程化結果Tab.5 The engineering results for girder

利用Ansys 對工程化后的結果進行驗證、對比,為避免網格劃分對結果的影響,保持原始方案和工程化方案模型網格大小一致,應力結果如表6 所示。

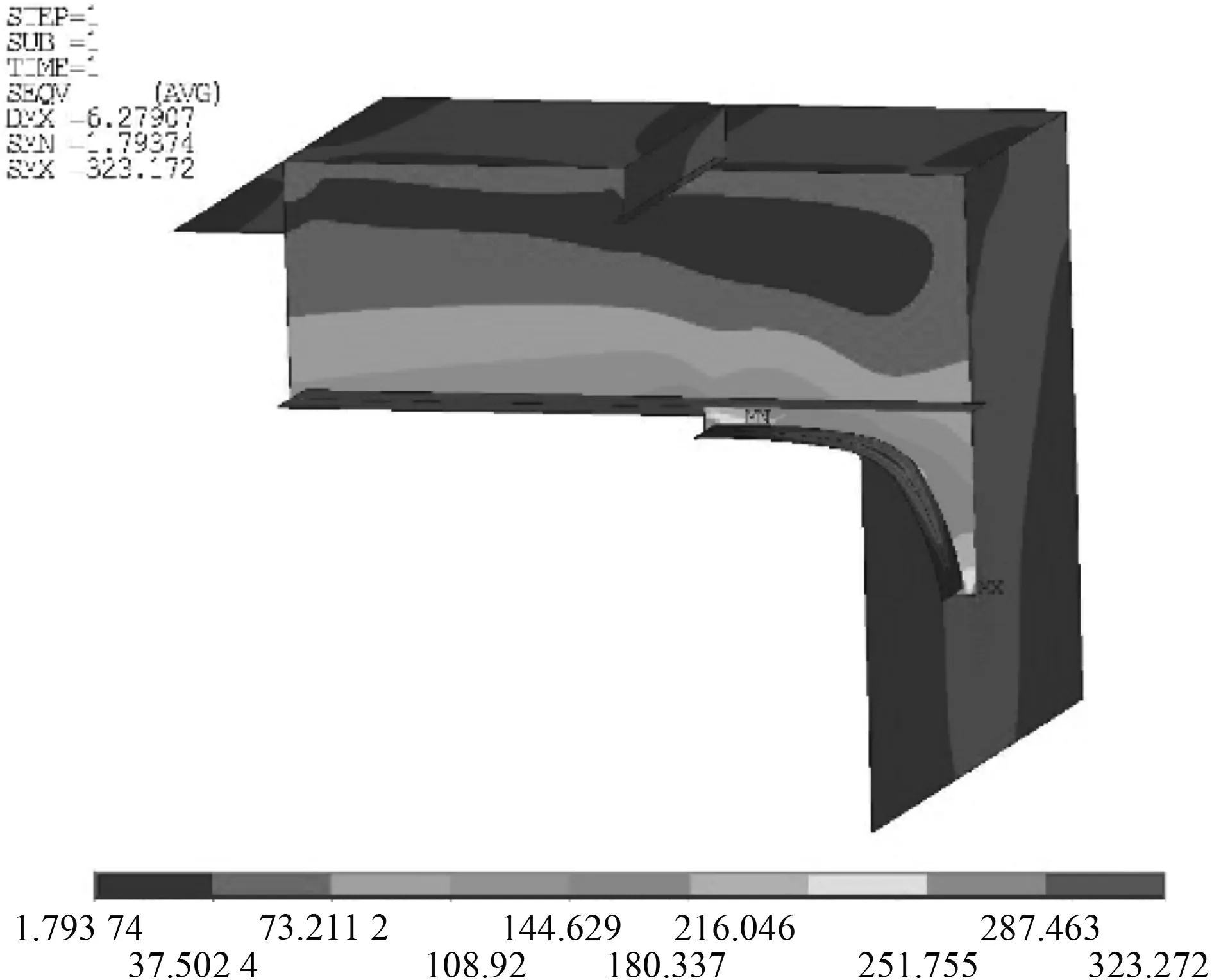

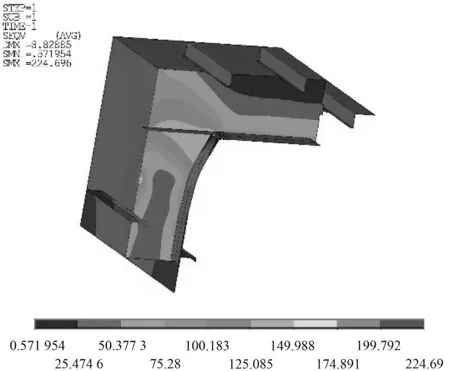

工程化處理后的特征區域結構Mises 應力云圖如圖11 和12 所示。

表 6 工程化方案節點Mises 應力對比Tab.6 The comparison of engineering results

圖 11 工程化方案肘板結構Mises 應力云圖Fig.11 The stress contour for the engineering bracke

圖 12 工程化方案垂直桁結構Mises 應力云圖Fig.12 The stress contour for the engineering girder

工程化處理后,肘板腹板的最大Mises 應力降幅為42%,垂直桁面板的最大Mises 應力降幅為42%,相比原始方案,工程化后的方案不僅大幅降低了最大Mises 應力,同時使節點的應力分布更加均勻。

3 結 語

本文基于有限元子模型技術對船舶典型節點結構進行應力的精細化分析,并在此基礎上開展了船舶典型節點結構的形狀優化設計工作,得出如下幾點結論:

1)采用子模型方法可獲得節點結構精細化的應力分布;

2)對于本文中的船舶典型節點,存在最佳的形狀和尺寸,使得肘板及垂直桁端部放大區域的最大應力值最小;

3)拓撲優化的過程實際是通過均勻腹板與面板的受力分布,來達到降低整體應力水平的目的;

4)本文僅以降低節點區域的應力水平作為優化目標,對節點的形狀及尺寸未作約束,優化的結果僅是數學上最優。后續應考慮疲勞、屈曲等因素的影響,得出設計上、工程上的最優解。