V型塑料導輪注射模具設計

楊玉霞

【摘 要】根據零件成型體積、型芯、型腔、流道,考慮材料自身的收縮率、溶體輸送理論等選定注射機,計算主流道和分流道尺寸,選定澆口類型,然后完成澆注系統的設計;確定零件分型面,完成了包括凸凹模、型芯、型腔等成型零部件的設計;合理分配導向和定位機構、脫模機構;確定側向抽芯機構的方案。并對選用的注塑機進行了校核。

【關鍵詞】塑料制品;側向分型抽芯;注射模具

中圖分類號: TQ320.7文獻標識碼: A文章編號: 2095-2457(2019)26-0034-002

DOI:10.19694/j.cnki.issn2095-2457.2019.26.016

1 V型塑料導輪的工藝性分析

1.1 零件的尺寸計算

V型塑料導輪結構簡單,是一個帶有V形槽中間有通孔的圓柱形制件,作為導輪的用途,原料使用塑料制品是首要的選擇,因為塑料制品相比之下擁有很好的化學穩定性和強度,具有減震、減摩以及良好的耐磨性。通過計算,零件的體積為V1=3.97cm3。

考慮價格因素,MC尼龍價格相對更低,選定MC尼龍作為制件所用塑料材料。

1.2 注射機的選擇

澆注凝料部分所占的體積應當為成型零件部分所占體積的0.6倍,澆注系統的體積經過初步計算為V2=4.76cm3。初步估算每次注射成型所需的注射體積為V=2V1+V2=12.70cm3。MC尼龍的密度為1.15g/cm3。則模具零件的質量為m1=3.97×1.15=4.57g。整個澆注系統凝料體積為m=12.70×1.15=14.6cm3。

在注射機的實際選擇情況下,實際注射量在額定注射功率的20%~80%都是合理的。通過查閱注射機選擇的相關資料數據[1],初步選擇SZ-40/25螺桿注射機。

2 模具結構方案的設計

2.1 確定型腔的數目和布局

2.1.1 型腔數目的確定

模具型腔數目的選擇正確,能夠提高模具的生產效率和經濟效益。按注射機的最大注射量確定型腔的個數n,計算公式為n≤■-■,經計算:n≤4。根據經驗,增加一個型腔,零件的精度將下降4%。V型塑料導輪作為傳動受力的關鍵部位,要保證塑件具有良好的尺寸精度和使用壽命,所以確定n=2,采用一模兩腔。

2.1.2 型腔布局的確定

在型腔設計過程時,要保證流體能夠同時充滿整個流道,要把鎖模力控制在同一方向上。本設計為一模兩腔的設計結構,型腔布置為I型排列。型腔排列緊湊,分流道簡單,便于流體的流動和塑件的成型。

2.2 分型面的選擇

分型面是模具上用于取出塑件或冷凝料的可分離表面,分型面的選擇直接關系著制件能否順利脫模,制件是否能夠成功從模具中取出,更會直接影響塑件的整體質量[2]。

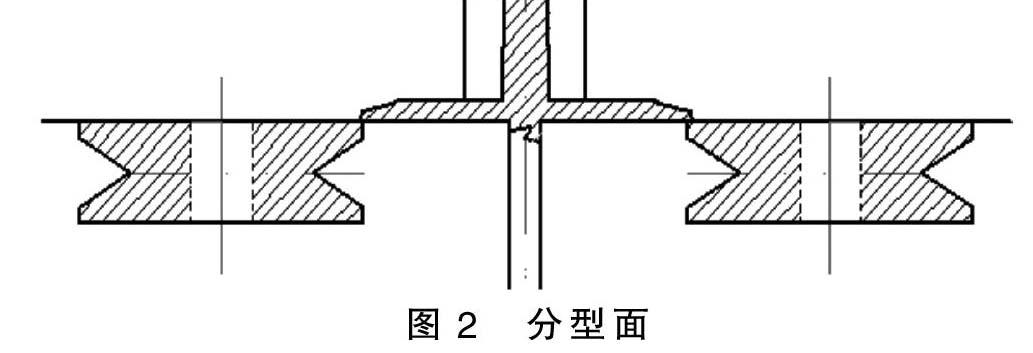

V型塑料導輪為中間帶孔四周帶凹槽的圓餅形狀制件,為了保證零件工作表面的精度,并一定程度上減少飛邊和熔接痕,最終確定的分型面如圖2所示。

2.3 澆注系統的設計

2.3.1 主流道的設計

澆注系統主流道和模具分型面垂直,形狀為圓錐形,錐角一般設計成為2~4,內部表面粗糙度為Ra1.6。為了保證主流道與噴嘴的緊密接觸,防止產生漏料現象,主流道與噴嘴接觸處設計成球面凹坑,凹坑深度取h=3mm。凹坑的直徑一般要比注射機噴嘴的直徑大2~3mm,本設計所選注射機SZ-40/25的噴嘴的直徑為20mm,凹坑的直徑定為22mm。

2.3.2 分流道的設計

在分流道的設計過程中,既要有大的截面以減少溶體流動時產生的壓力,又要使流道的表面積盡可能地小以減少傳熱損失。考慮到加工難度,以及上下部分的配合,最終選擇效率相對較低的U型流道作為本設計的分流道截面。尼龍在熔融狀態下具有很好的流動性,根據經驗可知尼龍分流道的設計一般在1.6mm~9.5mm之間選擇,產品的單個制件的質量為4.57g,確定分流道的直徑為2mm。

冷料穴也是澆注系統必不可少的組成部分,是模具零件成型的輔助機構,本設計將冷料穴設計成Z字型冷料穴,開模過程中在拉料桿的作用下推出。

2.3.3 澆口設計

澆口設計是澆注系統設計的關鍵部分,它決定了型腔是否能夠平穩進料,溶體進料的速度和時間,對制件的成型有著至關重要的作用。制件V型塑料導輪所選用的材料是尼龍,由于尼龍溶體本身具有很好的流動性,初步考慮采用側澆口的形式,從制件的最大壁厚邊緣處進料。

2.4 成型零部件的設計和計算

2.4.1 凹模的結構設計

凹模也可稱為型腔,用來形成制件的輪廓。本制件的整體結構較小,只有3.97cm3,采用的一模兩腔的結構,凹模在設計時采用整體嵌入式凹模。整體嵌入式凹模將尺寸結構較小的整體式凹模采用H7/m6過度配合嵌入到凹模固定板中進行使用。

嵌入式凹模有凸肩墊板法和深孔嵌入法兩種固定方法。本設計采用的是深孔嵌入式固定,凹模的外形為長方形。凸模四周設計為裝配工藝圓角,便于銑削。

2.4.2 凸模的結構設計

凸模和型芯都是成型制件的內部零件,本設計如同凹模一樣采用的是嵌入式凸模,一定程度上減少的零件的加工難度,便于制造和熱處理。凸模鑲塊經過單獨的加工制造,再被嵌入到凸模固定板中,嵌入方式依然采用H7/m6過渡配合將鑲塊固定在模具中,不會使模具產生拼接縫痕跡。

2.5 導向定位系統的設計

在本次的模具設計中,主要依靠導柱、導套發揮模具內部零件的導向作用,定位銷釘保證具體零部件的定位。

導柱導向機構主要是利用導柱和導孔之間的間隙配合來發揮定位作用的。導柱的放置位置應當均勻地分布在模具分型面的四周,并且保證導柱到模具邊界有一定的距離,從而保證模具的強度。導柱一般采用等直徑不對稱布置或者不等直徑對稱布置,這樣設計保證了動模定模能夠在一個方向上合模。