FD合金負壓穩流型分酸器在銅冶煉煙氣制酸中的應用

楊四秦, 張興旺, 自振華

(中國有色礦業集團 謙比希銅冶煉有限公司,贊比亞銅帶省 卡盧盧希市 23558)

0 概述

干吸塔分酸器是硫酸生產中的關鍵設備,對于保證吸收效率 、尾氣達標排放極其重要。直接影響著整個塔的操作性能。由于在填料塔內氣體的分布是否均勻主要取決于液體分布的均勻程度,所以分酸器的均勻分酸是保證干吸塔達到預期干燥、吸收效率的重要條件。理想的分酸器不但應分酸均勻,而且還要自由通氣截面積大,操作彈性大,不易堵塞,煙氣中酸沫夾帶量少,使用壽命長,易于安裝和拆卸[1]。隨著硫酸裝置的進步和生產能力的規模化,傳統的管式分酸器逐漸被較為先進的槽管式分酸器取代。槽管式分酸器通常采用SandvikSX合金、孟莫克ZeCor合金或高硅不銹鋼材質制作,這些材料都較為昂貴,加工制作成本較高;另一方面,基于減輕塔體負重和降低制作成本以及塔體固有布酸面積的考慮,槽管式分酸器降液管一般采用管壁≤2 mm的標準焊接管制作,受到銅冶煉煙氣成分復雜、含有強腐蝕的氯離子、落酸管空管及重力加速磨蝕的影響,落酸管較易腐蝕,致使分酸效果下降甚至分酸器提早失效報廢,造成工藝和環保事故發生頻次較高,成為阻礙槽管式分酸器在冶煉煙氣制酸系統使用的一個重要瓶頸和短板。

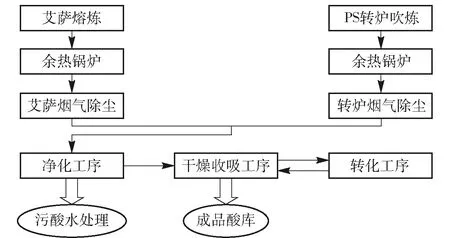

1 某銅冶煉廠的基本工藝流程及產能配置

某粗銅冶煉廠火法冶煉流程為:富氧氣頂吹艾薩爐→沉降電爐→PS轉爐,設計規模為年產25萬t粗銅和67萬噸98%濃硫酸,冶煉煙氣制酸系統分為兩個系列,其中一期產能設計為30萬t/a,二期為40萬t/a,工藝均采用兩轉兩吸工藝,其流程為:富氧氣頂吹艾薩熔煉和PS轉爐吹煉過程中產生的SO2煙氣經余熱鍋爐降溫后,進入收塵器除去大部分煙塵,再送至凈化工序進一步除塵、降溫,經過干燥塔后的SO2煙氣在轉化和干吸工序完成兩轉兩吸,達標后的尾氣從煙囪排空。凈化工序產出污酸泵至污酸水處理系統進行兩段石灰鐵鹽法中和處理,干吸工序產出合格98%濃硫酸泵至產品酸庫。

圖1 某銅冶煉廠工藝流程簡圖

2 改造前管槽式分酸器使用情況

2.1 管槽式分酸器結構及性能

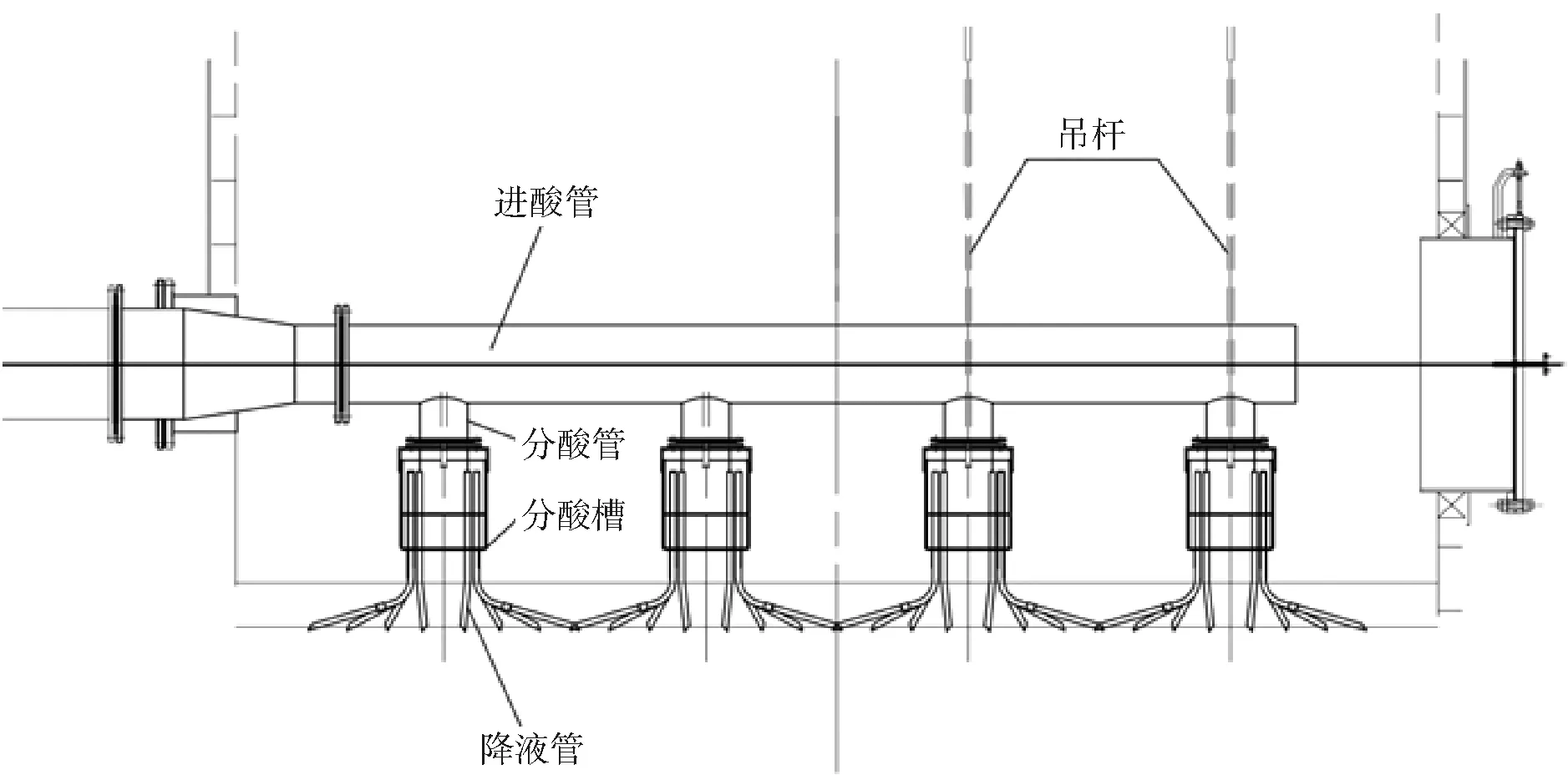

某銅冶煉廠硫酸一期320 kt/a制酸系統于2009年2月建成投產,最終吸收塔使用進口不銹鋼合金材質的管槽式分酸器,其主要由進酸管、分酸管、分酸槽、降液管(分為直管、斜管)、吊桿組成,濃硫酸在分酸器中的走向為:進酸主管→各分酸管→對應分酸槽→溢流口→落酸管(如圖2所示)。

圖2 管槽式分酸器結構

槽管式分酸器的優勢如下:

(1)分酸槽布點科學、合理且密度大,各分酸槽流量可調,在塔內徑為5 500 mm的濃酸塔內,分酸點間距均為150 mm,布點密度43點/m2,各分酸槽進酸量可由槽內截留板調節。

(2)靜壓分酸,保障噴淋量充足的前提下,有效降低落酸管末端酸液流速和酸霧的產生。

(3)不易堵塞,酸液進入分酸槽后,從落酸管高位的溢流口流出,酸液中的大顆粒固體在分酸槽內產生重力沉降,避免堵塞落酸管。

(4)采用不銹鋼合金材質制作對不含有害物的高溫濃硫酸有良好的耐腐蝕性能,在110 ℃以下,純凈的93%~98%濃硫酸中,年腐蝕速率約0.025 mm/a。

2.2 管槽式分酸器故障描述

(1)該分酸器于2018年2月發現硫酸尾氣SO3含量超過5 mg/Nm3排放標準,工藝波動時甚至出現尾氣冒白煙的情況。

(2)吸收率下降至99.0%以下,最終吸收塔出口煙氣溫度高于進塔酸溫(高于8 ℃左右),吸收塔的操作彈性下降。

(3)停產進塔檢查,塔頂除霧器完好,但分酸器部分降液管腐蝕斷裂、坍塌,導致分酸偏流,持液量下降和分酸均勻較差,多處分酸點出現少液或無液的情況。

2.3 管槽式分酸器出現腐蝕的原因判斷

(1)經過檢查分酸器使用期間的小時濃度統計,酸濃度基本控制在98.3%~99.0%之間,符合分酸器的濃度控制要求;

(2)分酸器進塔酸溫是由自動溫控閥控制,溫度基本控制在61~72 ℃之間,符合分酸器酸溫低于78 ℃的標準;

(3)使用管槽式分酸器塔內流通截面積小,落酸管外側氣速較高,對落酸管氣、液腐蝕增強,降低分酸器使用壽命;

(4)根據濃酸的取樣分析結果發現,濃酸中的氯離子濃度高于分酸器耐腐蝕上限(18.3 mg/L),濃酸中的氯離子超標是導致和加速分酸器落酸管腐蝕的原因之一;

(5)據現場腐蝕情況發現,由于落酸管內在分酸過程會出現空管及重力加持的湍流、激流現象,落酸管出現沖刷磨蝕是直接導致和加速分酸器落酸管腐蝕的主要原因。

2.4 總結合金管槽式分酸器的不足

(1)管槽式分酸器的制作材料一般為進口高合金耐腐蝕不銹鋼或者高硅不銹鋼制作,導致分酸器造價高昂;

(2)液面上分酸(溢流),導致安裝調校精度較高,容易出現液面波動產生的分流不均;

(3)溢流口靜壓,會被漂浮的碎瓷環及雜物堵塞,造成分流不均;

(4)降液管是成品焊管制作,在降液管的接縫處材質耐腐蝕性較差,是最早出現腐蝕穿管的位置;

(5)降液管管壁厚度1.5 mm,因分酸管分酸進入分酸槽是帶壓沖刷,特別是在分酸槽的進酸區域,對降液管的機械沖刷較為嚴重,降液管最先出現腐蝕斷裂也是在此區域;

(6)冶煉煙氣制酸因入爐原料成分復雜,煙氣中含有對不銹鋼腐蝕較為嚴重的氯離子,由于分酸支管壁厚較薄,且與槽體處采用脹管方式連接,氯離子的腐蝕和液體和氣流的沖涮將導致分酸效果不佳,同時極大的降低了分酸器的使用壽命;

(7)固有的落酸管內徑,不利于均勻分酸設計,分酸過程還會出現不滿流(空管)現象,易產生空泡腐蝕;

(8)從溢流口到落酸管終出口的距離較長,產生酸重力加持的湍流和激流,造成較快的沖刷磨蝕。

3 FD合金負壓穩流分酸器

3.1 FD合金材質的耐腐蝕性介紹

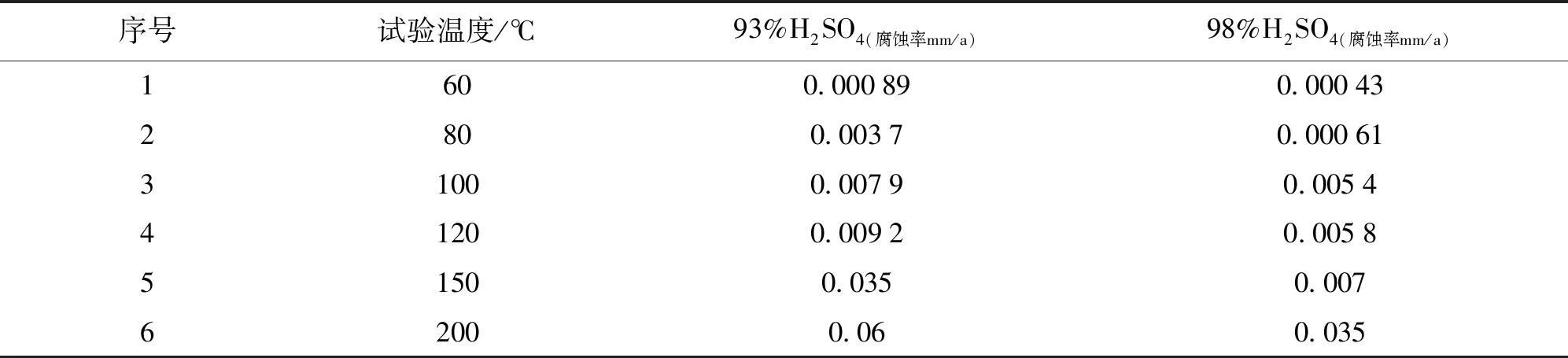

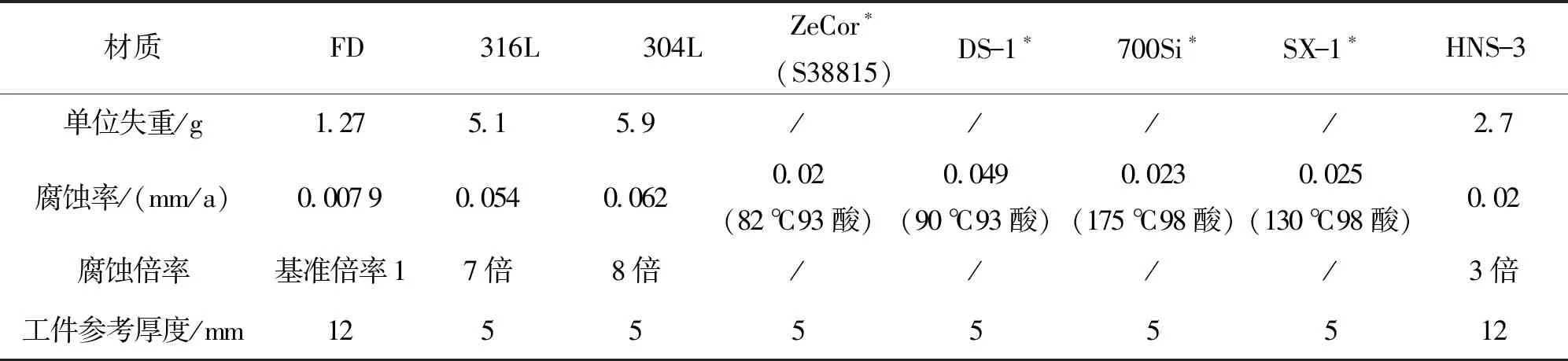

FD合金材質進行了長期的不同溫度、酸濃、多種工況酸的耐腐蝕性能掛片自動旋轉、對比測試,根據測出的單位失重(g)計算出FD材料的年度腐蝕速率,如表1所示。

表1 FD合金在不同工況下的腐蝕速率

注:采用硫鐵礦生產的93%濃硫酸,時間:72 h/組。

將其和眾多不銹鋼材料、多種自研發的合金配比精煉材料在同一條件下進行耐腐蝕性能試驗比較,部分如表2所示。

表2 FD合金與不同種類合金的耐腐蝕性比對

實驗條件:采用93%濃硫酸、100 ℃、72小時/次;有“*”為相關資料報導數據。

通過實驗數據比較FD合金的耐腐蝕性能較為優異,滿足于分酸器制作和使用要求。

3.2 槽管式分酸器和FD合金負壓穩流分酸器的結構及性能對比

3.2.1 傳統管槽式分酸器

(1)槽管式分酸器,它是由進酸管、分酸管、降液管(分為直管、斜管)組成。酸是通過進酸管流各分酸管,再由各分酸管分配到各分酸槽。降液管的進液位于分酸槽持液度的中上部,酸通過降液管流入填料層內。另外在分酸管上裝有節流孔板、調節閘門等平衡調節各分酸槽內的酸量。這種分酸器分酸點數可以增加到44個/m2。由于落酸點數較多,易于實現布置均勻。分酸點密度的增加與布酸點位置的優化,其覆蓋面積大,減少塔邊緣的溝流產生。降液管的口徑比管式分酸器分酸管上的排酸孔大 ,避免因增加酸分布點導致出酸口面積過小,增加堵塞的危險[3]。

(2)管槽式分酸器有單位面積內分酸點多(44個/m2)、分酸相對算均勻、不易堵塞、煙氣夾帶酸沫少等優點,但降液管管壁薄(≤2 mm),一旦管壁腐蝕至0.5 mm左右,耐機械沖刷性較差,直接出現腐蝕斷裂,降低了槽管式分酸器的整體壽命,槽管式分酸器基本采用進口合金材料價格都比較昂貴,使用成本較高,設備使用的經濟性較差。

3.2.2 FD合金負壓穩流分酸器

(1)FD合金負壓穩流分酸器是由一根或多根分酸主管和眾多分酸支管組成,使用時濃硫酸由酸泵送入進酸主管,由進酸主管進入聯通管或預分布系統,由預分布系統分流進入分酸主管再分配至各分酸支管,再由各分酸支管上開設的分酸孔噴淋至填料表面。為了保證各分酸孔等流量分酸,分酸器內必須保持某一“穩定的壓力值”。該值以硫酸流過各分酸支管端部最后一分酸孔之后的流速≤2 m/S為約束條件,應用流體力學的理論[2]而確定。

(2)FD合金負壓穩流分酸器由進酸管、聯通管、預分布管、過流管、均衡管、盲區解決管及分酸支管等組成,分酸點一般為42~56個/m2,布點向下呈35~55°模板式布點無盲區,消除了分酸死角和氣液接觸不良現象,有效降低了塔體高度及填料高度。分酸布點呈規則的三角形均勻分布,通過預分布系統和分流管,限制了分酸支管的長度,同時利用“滿進滿出、真空負壓虹吸”原理,在主管、主部件及預分布系統內形成穩流后的液下流量均分,使其湍流變穩流,均衡了分酸點的壓力、流速、流量,分酸均勻,消除了分酸死角和氣液接觸不良現象[4]。(3)FD合金負壓穩流分酸器充分延續了傳統管式分酸器的優點:截面積小(只占塔截面積的40%),安裝維修方便。均壓穩流型分酸器設置預分布系統、緩流籠、增加分酸點(46個/m2)等措施,利用“真空負壓虹吸”原理,使各分酸點壓力、流速、流量均等,徹底解決了傳統管式分酸器分酸點少、分酸不均、帶沫嚴重等問題,為防止分酸出酸口堵塞情況的發生,在濃酸泵出口處安裝了過濾裝置,解決了分酸孔易堵塞的問題,同時在出酸口出巧妙的用上了精襯四氟工藝,使出酸口最容易腐蝕變大的部位得到了很好的保護,為分酸器的壽命及性能提供了有力的保障。

4 FD合金負壓穩流分酸器的改造效果

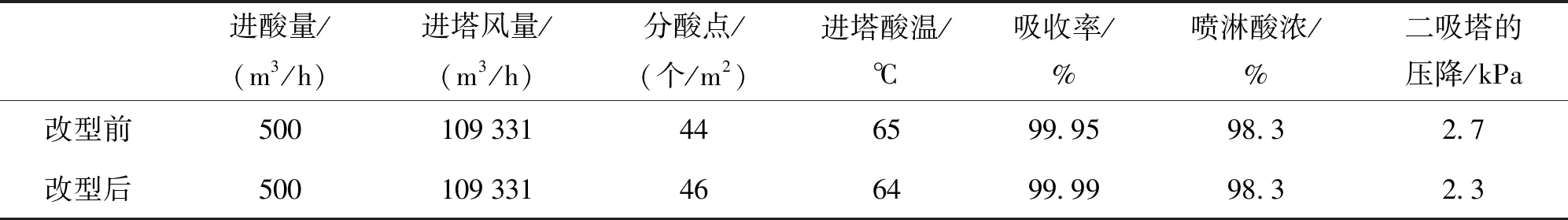

某銅冶煉公司硫酸分廠于2018年大修對二吸塔分酸器進行了更換,安裝后試酸效果良好,各分酸點壓力、流量均衡,無酸沫飛濺,滿足生產要求。分酸器經過整個系統的生產,二吸塔分酸器的各項指標良好,改造前后二吸塔工藝參數對比如表3所示。

表3 改型前后二吸塔工藝參數對比

通過改造前后工藝參數的對比,可以看出,在同等工況條件下,改造后二吸塔的吸收率得到提升,塔壓降下降了0.4 kPa,循環酸泵電流下降了約10 A,為系統的節能提供有利條件。

改型后運行至今,經過系統工藝數據的分析觀察,二吸塔吸收率與進口槽管式分酸器同樣處于甚至是高于的優秀狀態,且均壓穩流型分酸器因占塔截面積較小,減少了二吸塔0.4 kPa的阻力,循環酸泵電流下降了約10 A,降低系統能耗的同時有利的減少了酸霧的形成,充分表明FD合金負壓管式分酸器性能的優良。

5 結束語

要保證銅冶煉制酸裝置長期高效的穩定運行,杜絕外排尾氣酸霧或SO3的環境污染,干吸塔分酸器分酸效果的好壞是關鍵因素之一。進口的管槽式分酸器雖然在分酸效果和耐純高溫濃硫酸腐蝕上具有較為突出的優勢,但針對銅冶煉煙氣制酸煙氣成分復雜和含氯有害物存在的特性,其不銹鋼合金和結構方面的優勢卻受到了弱化,尤其是其薄壁降液管更是此類分酸器的一大短板,在酸濃度波動、酸氣沖刷腐蝕的協同作用下,制約此類分酸器在銅冶煉煙氣制酸系統中的使用壽命。

FD合金負壓穩流分酸器通過對傳統管式分酸器的傳承和技術改造創新,其FD合金特有的耐氯離子腐蝕和厚壁分酸管結構,使之成為在銅冶煉制酸行業中能與合金槽管式分酸器相媲美的一大優勢;較高的使用效果和優越的性價比也成為銅冶煉制酸廠日益關注和青睞的優勢之一,此外,負壓分酸和煙氣低阻力還兼備了節能的特點。國內多家制酸廠相繼選擇使用此類分酸器,最長運行時間達到8年以上,具有良好的口碑,FD合金負壓穩流分酸器在320 kt/a銅冶煉制酸系統中的成功運用和實踐,再一次證明了此分酸器的技術領先性和推廣應用價值。