氣體動壓徑向軸承超薄氣膜潤滑動特性分析

吳垚 楊利花 徐騰飛

摘要: 在微納米尺度下工作的氣體薄膜潤滑軸承,氣膜厚度與氣體分子平均自由程較為接近,氣體稀薄效應是影響軸承動態特性的關鍵因素。通過MATLAB的偏微分方程工具箱求解超薄氣膜潤滑動態Reynolds方程得到動態剛度和阻尼系數,探討了不同半徑間隙,稀薄效應修正模型以及軸承參數對動特性系數的影響。結果表明,隨軸承間隙減小,氣體稀薄程度增加,氣體徑向軸承的動態剛度系數顯著降低,動態阻尼系數有所增加。當半徑間隙降低到納米尺度時,動態性能受軸承參數的影響較小。

關鍵詞: 動壓軸承; 超薄氣膜潤滑; 動態Reynolds方程; 半徑間隙; 動態性能

中圖分類號: TH133.37; O347.6 文獻標志碼: A 文章編號: 1004-4523(2019)05-0908-10

DOI:10.16385/j.cnki.issn.1004-4523.2019.05.019

引 言

隨著旋轉機械向高性能、微型化、低能耗和長壽命的方向發展,微/納米尺度下轉子與軸承的動力潤滑問題變得十分突出[1]。相對于油膜潤滑軸承,氣膜潤滑可實現軸頸和高速軸承之間的無接觸懸浮,近年來氣體軸承因具有運轉速度高、旋轉精度高、摩擦阻力較低、不會污染潤滑表面等優點,在慣導系統的陀螺儀表、高速離心分離器、高速鼓風機和微型燃氣輪機等設備上得到了廣泛的應用[2]。氣體軸承的動態特性對整個軸承-轉子系統的臨界轉速和穩定性有很大影響,在研究氣體潤滑軸承時,通常用8個線性化的氣膜剛度和阻尼系數來表征軸承的動態性能。當軸承的氣膜厚度小于氣體分子平均自由程(λ0=65 nm)時,經典的氣膜潤滑Reynolds方程已不再適用,必須考慮氣體稀薄效應的修正模型。

目前,國內外學者對微觀尺度甚至是納觀尺度下氣體流動表現出的稀薄效應進行了大量的理論和實驗研究。1959年Burgdorfer[3]首先將Maxwell滑移速度模型引入氣膜潤滑領域,修正了小Knudsen數下的滑移邊界條件,推導出了考慮氣體稀薄效應的Reynolds方程,即一階速度滑移模型。1983年Hsia和Domoto[4]在滑移邊界條件中考慮了二階速度導數的影響,提出二階速度滑移模型,并通過實驗發現氣膜厚度小到0.25 μm時,計算結果仍與實驗吻合良好。日本學者Fukui和Kaneko[5]根據線性Boltzmann方程提出適用于任意Knudsen數和適應系數的廣義Reynolds方程,并建立了快速計算大Knudsen數廣義氣膜潤滑方程的Poiseuille流量數據庫[6]。1993年Mitsuya[7]在動量中引入調節系數,提出1.5階修正Reynolds方程求解超薄氣膜潤滑問題,計算結果說明1.5階模型結果介于1,2階模型之間且與Boltzmann-Reynolds方程的精確解近似。Hwang等[8]在潤滑氣膜邊界速度條件加入了含3個可調系數的附加修正項,提出一種求解超薄氣膜潤滑的修正Reynolds方程,該模型克服了求解Boltzmann方程的復雜和耗時難題,結果表明該模型在較寬的Knudsen數范圍內,對Boltzmann模型的近似性最佳。Rao等[9]利用修正分子氣體潤滑方程研究了任意Knudsen數和非對稱界面條件下氣體稀薄效應對微軸承性能的影響,首次討論了Poiseuille流量和Couette流量對微氣體徑向滑動軸承性能的耦合作用,結果表明隨Knudsen數的增加,Poiseuille流量和Couette流量的增強效應會使軸承無量綱承載力顯著上升。張海軍等[10-11]基于Burgdorfer 1階速度滑移邊界條件,提出了稀薄氣體條件下考慮有效黏度的微氣體軸承修正Reynolds方程,分析了不同參考Knudsen數、軸承數以及偏心率對軸承壓力分布、承載力及偏位角的影響,并與FK模型結果進行了對比。張文明等[12-13]利用Weierstrass-Mandelbrot分形函數表征隨機軸承粗糙表面,建立了考慮表面粗糙度的超薄膜氣體潤滑修正Reynolds方程,研究了滑移邊界條件下微軸承內的復雜氣體流動,說明軸承表面粗糙形貌對微機電器件中微氣體軸承性能有顯著影響。Shen等[14]通過求解Boltzmann方程的近似Krook方程推導了新的1階滑移模型,由于沿流動方向具有壓力梯度,新的滑移模型具有一個附加項,即新的1階滑移速度模型不僅和膜厚方向速度梯度有關還和流動方向的壓力梯度有關,數值結果表明與高Knudsen數條件下線性化Boltzmann方程的精確解非常吻合。賈晨輝等[15]將氣膜壓力表示為關于軸心偏離靜平衡位置的瞬時位移和軸心瞬時速度的泰勒級數展開式,采用有限差分法求解錐面螺旋槽動壓軸承的氣體潤滑Reynolds方程,研究了不同軸承轉速和偏心率對動態系數的影響規律。Sun等[16]結合分子動力學,考慮分子碰撞在分子與固體表面的相互作用中的重要影響,研究了磁頭/磁盤間隙為25 nm硬盤驅動器中的滑移氣體流動,建立了新的滑移速度模型,推導并求解了相應的修正Reynolds方程,得到考慮無量綱平面Poiseuille流量及坡面流的壓力分布及承載力,并與1階、2階及1.5階滑移模型相比,新滑移模型與線性化Boltzmann方程的結果趨于一致。

本文作者考慮氣體稀薄效應中不同流量因子及軸承半徑間隙的影響,采用有限元法求解氣體薄膜潤滑動態Reynolds方程,研究了超薄(30 nm-12 μm)氣膜動態剛度和動態阻尼系數隨不同修正模型和軸承結構參數的變化規律。

3.1 擾動頻率對動態性能的影響

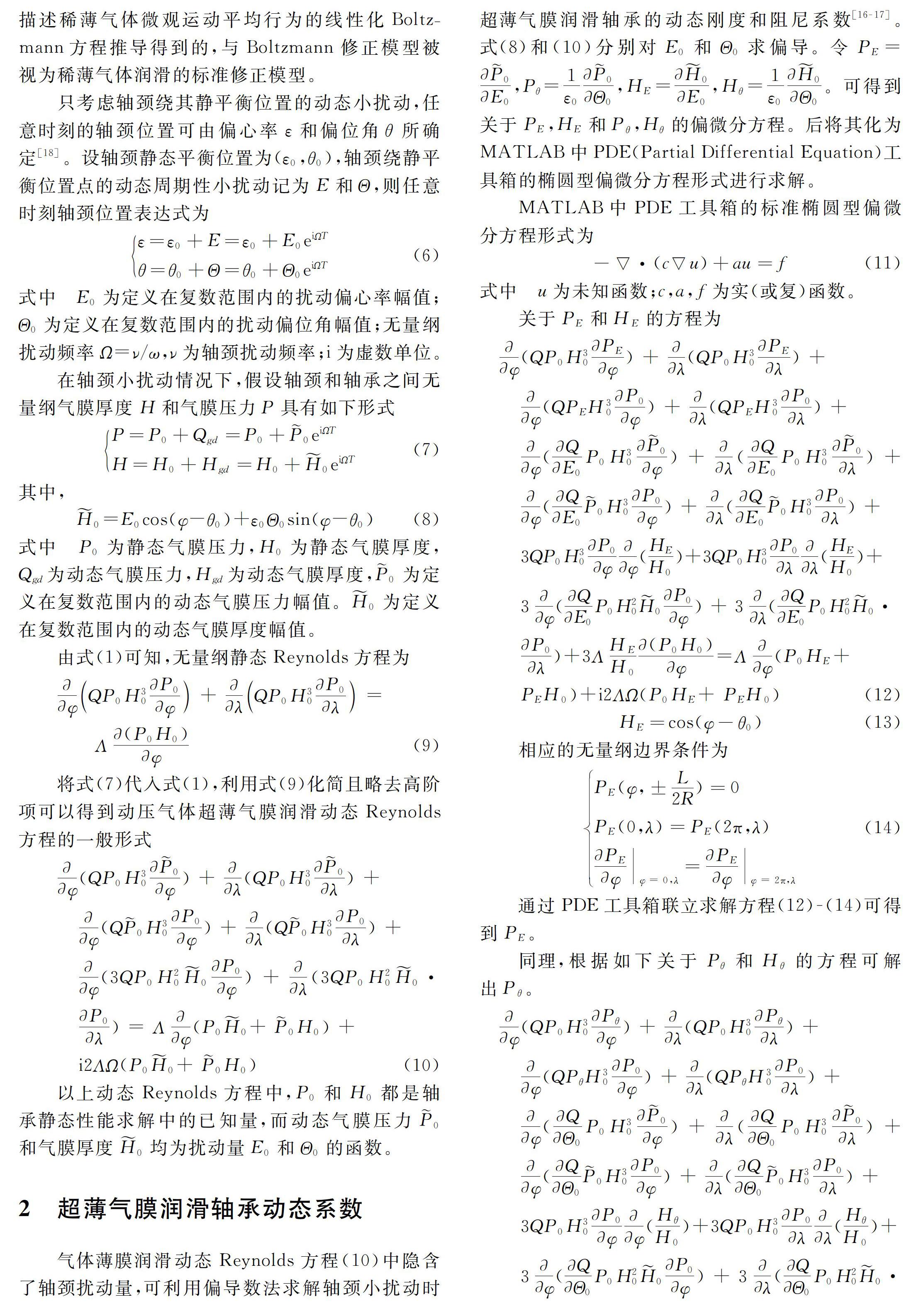

圖3和4分別給出了360°圓軸承(ε=0.5,L/D=0.8,Λ=3)在軸承半徑間隙Cb=100 nm時,各模型的動態剛度和動態阻尼系數隨軸頸擾動頻率的變化曲線。可以看出,軸頸擾動頻率對動壓氣體軸承的動態剛度和動態阻尼系數具有重要影響。隨著擾動頻率的增大,不考慮氣體稀薄效應時動態剛度的直接項Kxx和Kyy均增大,動態阻尼系數的直接項Dxx和Dyy則減小,考慮氣體稀薄效應的影響,各修正模型剛度系數的直接項遠小于不考慮氣體稀薄效應的值,且Kxx和Kyy隨無量綱軸頸擾動頻率的增大接近線性增大,而無量綱動態剛度系數的交叉項隨擾動頻率的增加趨于定值;各修正模型動態阻尼系數的交叉項幾乎不受軸頸擾動頻率的影響,當無量綱軸頸擾動頻率大于2.5時,其動態阻尼系數的交叉項接近于零。Boltzmann模型與Fukui模型的動態系數近乎重合,1階滑移模型的計算結果較大,2階滑移模型的計算結果偏小。

3.2 軸承半徑間隙和偏心率對動態性能的影響 ?圖5和6分別反映了軸承數Λ=3,長徑比L/D=0.5,無量綱軸頸擾動頻率Ω=2時Boltzmann修正模型在不同半徑間隙下軸承動態剛度和阻尼系數隨偏心率ε的變化情況。從圖中曲線可知,動態剛度系數隨偏心率的增加均呈加速上升的趨勢,隨半徑間隙減小,無量綱剛度系數幅值顯著下降。動態阻尼系數Dxx,Dxy和Dyy隨ε增加略有減小,當半徑間隙降低到納米尺度時,無量綱阻尼系數的直接項Dxx和Dxy及其交叉項Dxy隨偏心率的增加而增加,動態阻尼系數Dyx幾乎不受偏心率的影響。值得注意的是,當ε>0.4時,剛度系數的直接項Kyy和交叉項Kxy,Kyx隨偏心率增大上升幅度較大。當半徑間隙在氣體分子平均自由程以下,軸承的動態系數隨偏心率的增加變化不明顯。

3.3 軸承半徑間隙和長徑比對動態性能的影響

圖7和8分別表示偏心率ε=0.5,軸承數Λ=3,擾動頻率Ω=2時不同長徑比L/D對軸承正交動態剛度和阻尼系數的影響。可以看到,考慮氣體稀薄效應對軸承動態系數的影響前后,各模型無量綱動態剛度系數的直接項均隨長徑比增大而增大,且隨軸承半徑間隙減小,氣體稀薄效應增強,Kxx和Kyy顯著降低,當徑向間隙小于100 nm(接近或低于平均分子自由程λ0=65 nm)時,各修正模型的Kxx和Kyy隨長徑比的增大趨近于線性增大;隨長徑比增加,無量綱動態阻尼系數Dxx和Dyy在半徑間隙Cb=12 μm和2 μm時均逐漸減小,當軸承半徑間隙降低到納米尺度,各修正模型的Dxx和Dyy隨長徑比增加則呈現出減速增長趨勢,氣體稀薄效應提高了軸承動態阻尼系數的直接項。此時Boltzmann模型與Fukui模型的動態系數曲線也趨于一致,且介于1,2階滑移模型之間。

4 結 論

(1)隨半徑間隙的減小,氣體稀薄效應對動壓氣體徑向軸承的動態特性有很大影響,動態剛度系數均有減小的趨勢,動態阻尼系數有所增加。

(2)隨軸頸擾動頻率的增大,考慮氣體稀薄效應后動態剛度系數的直接項比不考慮氣體稀薄效應時有所降低,而動態阻尼系數的直接項略有增加,當擾動頻率大于1.5時,動態阻尼系數的交叉項隨擾動頻率的增加沒有明顯變化。當徑向間隙接近或低于平均分子自由程時,偏心率對軸承動態剛度系數影響甚小,動態剛度和阻尼系數隨長徑比的增加均接近線性增大。

(3)隨半徑間隙減小,氣體稀薄程度增加,表征氣體稀薄效應的滑移邊界條件不同,即氣體分子與固體壁面碰撞的動量傳遞率也不同,各修正模型動態系數會產生較大偏差,結果表明Boltzmann模型與Fukui模型的計算結果趨于重合且介于1,2階滑移模型之間。

參考文獻:

[1] 樊 菁,沈 青. 微尺度氣體流動[J]. 力學進展,2002(03):321-336.

FAN Jing, SHEN Qing. Micro-scale gas flow[J]. Advances in Mechanics, 2002(03):321-336.

[2] 虞 烈,戚社苗,耿海鵬. 可壓縮氣體潤滑與彈性箔片氣體軸承技術[M]. 北京:科學出版社, 2011: 50-51.

[3] Burgdorfer A. The influence of the molecular mean free path on the performance of hydrodynamic gas lubricated bearings[J].Journal of Basic Engineering,1959,81(1): 94-100.

[4] Hsia Y T, Domoto G A. An experimental investigation of molecular rarefaction effects in gas lubricated bearings at ultra-low clearances[J]. Journal of Lubrication Technology,1983,105(1):120-130.

[5] Fukui S, Kaneko R. Analysis of ultra-thin gas film lubrication based on linearized Boltzmann equation (1st Report, Derivation of Generalized Lubrication Equation)[J]. Transactions of the Japan Society of Mechanical Engineers Series C, 1987,53(487):829-838.

[6] Fukui S, Kaneko R. A database for interpolation of Poiseuille fow rates for high Knudsen number lubrication problems[J]. Journal of Tribology,1990,112(1):78-83.

[7] Mitsuya Y. Modified Reynolds equation for ultra-thin film gas lubrication using 1.5-order slip-flow model and considering surface accommodation coefficient[J]. Journal of Tribology,1993,115:289-294.

[8] Chi-Chuan Hwang, Rong-Fong Fung, Rong-Fu Yang, et al. A new modified Reynolds equation for ultra-thin film gas lubrication[J]. IEEE Transaction on Magnetics,1996,32(2):344-347.

[9] Xiang-Jin Rao, Kuo-Ming Chang, Wang-Long Li. Characteristics of micro-gas journal bearings based on kinetic theory[J]. Tribology International, 2011(44):241-247.

[10] Haijun Zhang, Changsheng Zhu, Qin Yang. Characteristics of micro gas journal bearings based on effective viscosity[J]. Journal of Tribology, 2009,131(4):041707-1-041707-5.

[11] 張海軍,祝長生,楊 琴. 基于稀薄效應的微氣體徑向軸承穩態性能[J]. 力學學報,2009,6:941-946.

ZHANG Hai-jun, ZHU Chang-sheng, YANG Qin. Steady characteristics of micro gas journal bearings based on rarefaction effect[J]. Chinese Journal of Theoretical and Applied Mechanics, 2009,6:941-946.

[12] Wenming Zhang, Guang Meng, Zhike Peng, et al. Coupled nonlinear effects of random surface roughness and rarefaction on slip flow in ultra-thin film gas bearing lubrication[J]. Journal of Tribology, 2012,(134):024502-1-024502-8.

[13] Wenming Zhang, Guang Meng, Kexiang Wei. Numerical prediction of surface roughness effect on slip flow in gas-lubricated journal microbearings[J]. Tribology Transactions, 2012,(55):71-76.

[14] Sheng Shen, Gang Chen, Robert M Crone, et al. A kinetic-theory based first order slip boundary condition for gas flow[J]. Physics of Fluids, 2007,19(8):086101-1-086101-6.

[15] 賈晨輝,楊 偉,邱 明.氣體動壓軸承轉子系統動態穩定性數值仿真[J].系統仿真學報,2014,26(08):1763-1768.

JIA Chen-hui, YANG Wei, QIU Ming. Numerical simulated of dynamic stability of aerodynamic bearing rotor system[J]. Journal of System Simulation, 2014,26(08):1763-1768.

[16] Yuhong Sun, Weng Kong Chan, Ningyu Liu. A slip model with molecular dynamics[J]. Journal of Micromechanics and Microengineering, 2002,12(3):316-322.

[17] Duwensee M. Numerical and experimental investigation of the head disk interface[D]. San Diego, CA, USA:University of California, 2007.

[18] 楊利花.可傾瓦與彈性箔片動壓氣體軸承的性能研究[D].西安:西安交通大學,2009.

YANG Li-hua. Study on the performance of aerodynamic tilting-pad and compliant foil bearings[D]. Xi′an: Xi′an Jiaotong University,2009.

[19] 戚社苗,耿海鵬,虞 烈.動壓氣體軸承的動態剛度和動態阻尼系數[J].機械工程學報,2007,(05):91-98.

QI She-miao, GENG Hai-peng, YU Lie. Dynamic stiffness and dynamic damping coefficients of aerodynamic bearings[J]. Chinese Journal of Mechanical Engineering,2007,(05):91-98.

Abstract: In micro-nano-scale, the gas-film thickness of aerodynamic gas-lubricated bearings is close to the mean free-path of gaseous molecules. The gas rarefied effect is a key influence factor to the dynamic performance of self-acting gas bearings. In this paper, the dynamic gas film pressure and film thickness are expressed as the complex form with periodic disturbance of the journal. The dynamic Reynolds equation for the ultra-thin film lubrication is solved in virtue of the toolbox of partial derivative equation (PDE) of MATLAB. Then the dynamic stiffness and dynamic damping coefficients of hydrodynamic gas bearings can be obtained. The effects of different radius clearance, the modified models of gas rarefied effect and different bearing parameters on the dynamic characteristic coefficients of gas bearings are analyzed. The results show that the dynamic stiffness coefficient of aerodynamic journal bearings is significantly reduced and the dynamic damping coefficient is increased as the increase of gas rarefied effect and decrease of radius clearance. Moreover, the parameter of the aerodynamic pressured bearing has a little influence on the dynamic characteristics when the radium of clearances is reduced to nanometer scale.

Key words: aerodynamic bearing; ultra-thin gas film lubrication; dynamic Reynolds equation; radius clearance; dynamic characteristics

作者簡介: 吳 垚(1989-),男,博士研究生。電話: 15129023411; E-mail: 1696199213@qq.com