全液壓轉向系統的仿真分析*

羅 劍

(陜西能源職業技術學院 咸陽 712000)

1 引言

作為裝載機重要構成之一的全液壓轉向系統,和機械系統共同作用,推動整機作業順利完成。受自身原理及各種工況變化的作用,輪式裝載機液壓系統的輸出尚不能按照負載變化自行調節,從而導致系統能量損耗大,節能效果不理想[1~2]。雖然如此,目前還沒能研制出一套性能穩定、經濟節能的液壓系統,基于此,本文完成了對全液壓轉向系統的仿真分析,以期為裝載機液壓系統能耗計算及系統改進提供理論支撐。

2 全液壓轉向系統數學模型

本文的研究對象是ZL30B型輪式裝載機全液壓轉向系統,系統共包含四部分,分別為轉向液壓缸、控制閥、計量馬達和定量泵,其中控制閥和計量馬達二者則組成了裝載機的全液壓轉向器。

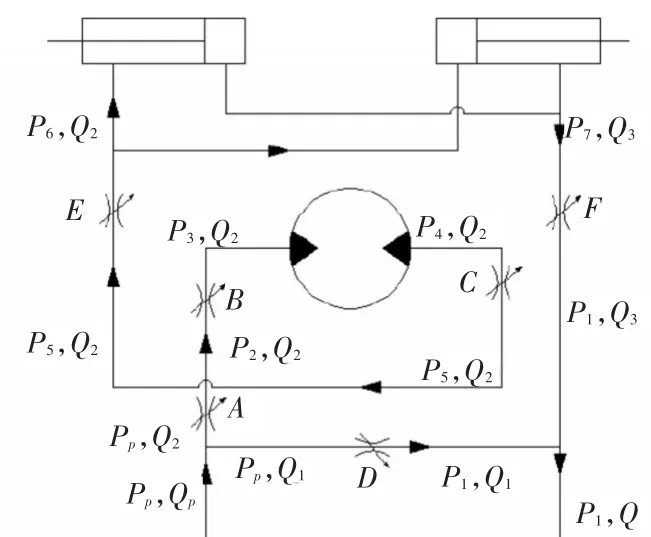

圖1 全液壓轉向系統等效圖

轉向系統的等效圖如圖1所示,其中A-F都為系統的等效可變節流口,它們依次代表轉閥閥套上六個進油P孔、連通P孔與計量馬達進油腔孔、計量馬達與轉閥閥套間孔、中位回油口孔、轉閥閥套孔、轉閥閥套回油口孔的等效可變節流口[3~4]。

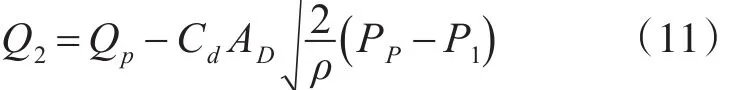

方向盤靜止,液壓油經過D口流回油箱,且其它五個節流口全部關閉,此時節流口D的流量為[5]

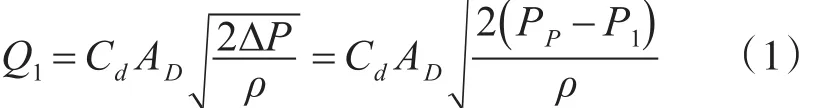

式中:Cd為節流口流量系數;PP為轉向泵輸出壓力(Pa);AD為可變節流口D的通流面積;P1為可變節流口D與轉向液壓缸進回油口的壓力(Pa);ρ為液壓油的密度(kg/m3)。

轉向時,節流口A的流量為

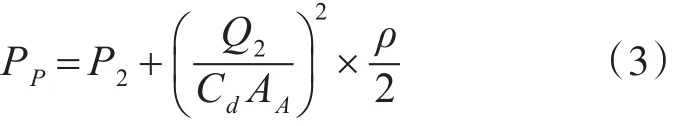

式中:AA為可變節流口A的通流面積;P2為可變節流口A與轉向液壓缸進回油口的壓力(Pa)。

由式(2)可得:

同理可得:

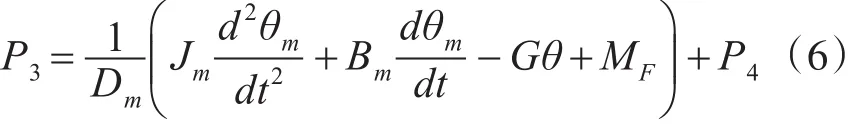

式中:AB為可變節流口B的通流面積;P3為可變節流口B與轉向液壓缸進回油口的壓力(Pa)。

由于計量馬達結構對稱且在轉向時所受力矩平衡,可得:

由式(5)可得:

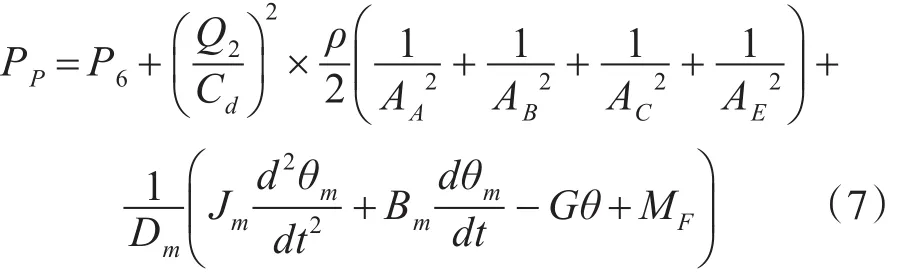

聯立方程式(3)、(4)、(6)及節流口C、E的流量方程可得:

式中:AC為可變節流口C的通流面積;AE為可變節流口E的通流面積;Bm為粘性阻尼系數;Dm為計量馬達的理論弧度排量(m3/rad);θm為計量馬達轉子的旋轉角度(rad);Jm為轉動慣量(kg·s2);G為轉向器中定位彈簧的扭轉剛度(N·m/rad);θ為轉閥閥芯與閥套之間的相對轉角(rad);MF為計量馬達轉動阻力矩(N·m)。

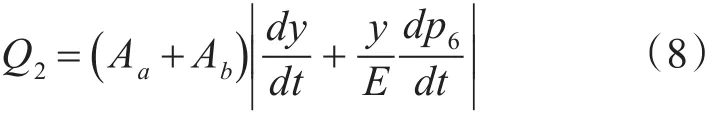

由流量連續性可得轉向液壓缸液壓油流入流量和流出流量分別為[6]

式中:Aa、Ab分別為轉向液壓缸有桿腔、無桿腔的活塞面積(m2);y為轉向液壓缸活塞的位移(m);t為時間(s);P6為進回油口的壓力(Pa);E為液壓油的彈性模量(Mpa)。

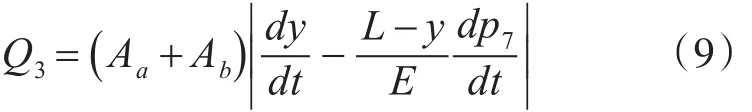

式中:L為轉向液壓缸活塞的自由行程(m);P7為可變節流口F與轉向液壓缸進回油口的壓力(Pa)。

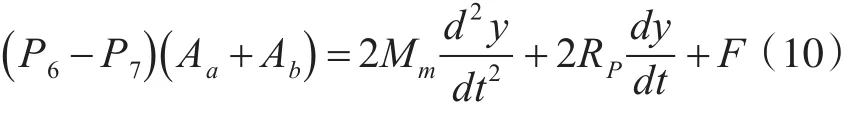

由轉向液壓缸活塞兩側受力平衡可得[7]:

式中:Mm為轉向液壓缸活塞與活塞桿的當量質量(kg);RP為阻尼系數;F為活塞桿承受的轉向阻力(N)。

轉向液壓缸液壓油流入流量Q2根據流量連續性可得:

式中:QP為轉向泵供給流量(m3s)。

將式(7)~(11)聯立即為全液壓轉向系統的數學模型。

3 系統仿真模型建立

3.1 轉向器動態模型建立

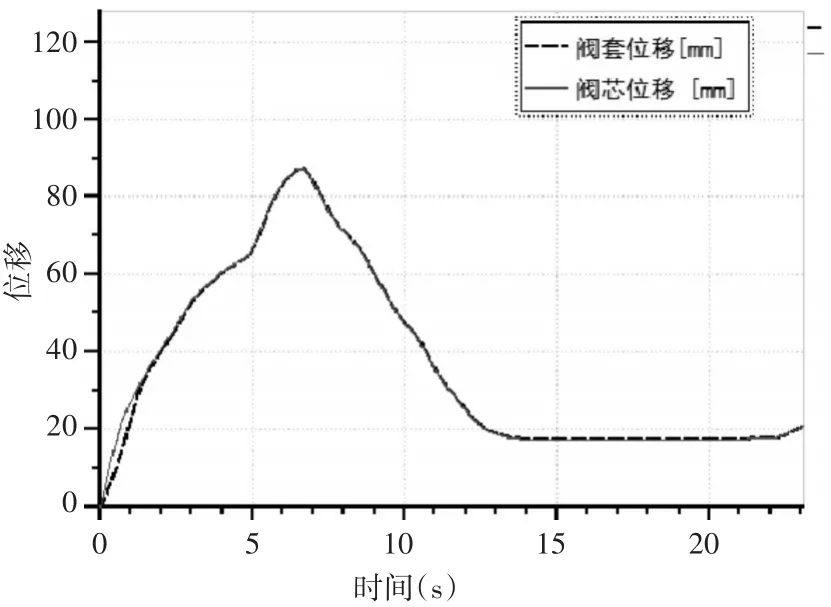

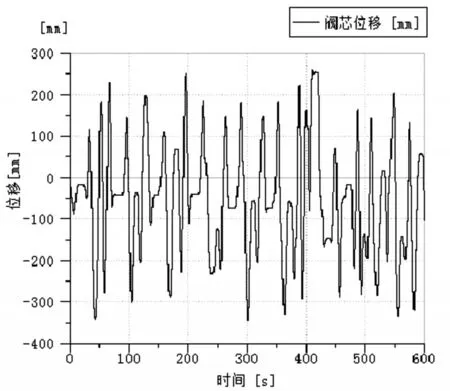

為如實反映轉向器的結構及動態特性,建立轉向器的動態模型。其中轉閥被滑閥等效替換,等效后的閥芯和閥套之間相對位置與等效前的相一致。而計量馬達則被等效為液壓缸,它與滑閥閥套經由彈簧阻尼器相連接[8~9]。圖中信號輸入端1是將轉閥閥芯轉速信號轉化為位移信號,等效計量馬達5是將馬達的轉速信號轉化為活塞的位移信號,并將該位移信號反饋至7的閥套,從而實現閥套與閥芯之間的隨動。閥套、閥芯二者的位移曲線如圖2所示,從圖中可以看出,閥芯的轉速越小,其與閥套的相對位移也越小,相應的通流量也越小,反之亦然。并且當t=13s時,閥芯停止移動,閥芯、閥套相對位移為零。

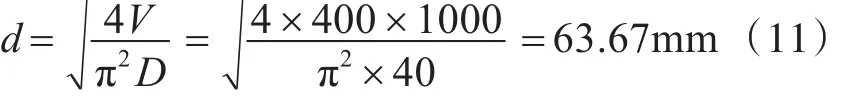

等效計量馬達活塞直徑d:

式中:V為開芯無反應式轉向器排量(ml/r);D為轉閥閥芯直徑(mm)。

閥芯等效位移XV:

其中:n為方向盤的實際輸出轉速(r min)。

圖2 閥套、閥芯位移曲線

3.2 全液壓轉向系統負載模型建立

為了使得轉向液壓缸在整個工作過程中的相對位置能夠通過模型準確反映,在這里對鉸接車架的建模是利用機械元件完成的,并設置了鉸接點坐標[10~11]。

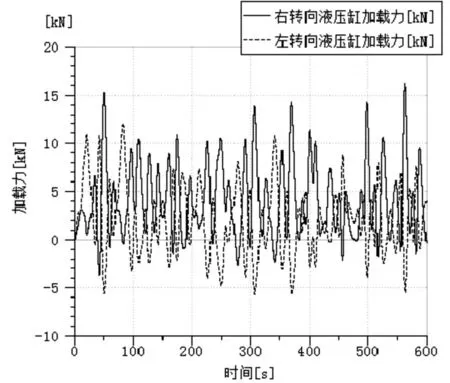

由于輪胎變形力和地面摩擦阻力為系統的主要負載,而要在軟件AMEsim中完成對二者的建模卻是很難實現的,因此本文基于測試數據計算進而得到轉向液壓缸負載力,并將此負載力分別加載到左右轉向液壓缸的活塞桿端,具體負載力的加載曲線見圖3。

圖3 左右轉向液壓缸加載曲線

3.3 全液壓轉向系統模型建立

以上完成了開芯無反應式轉向器模型和動態負載模型,剩余元件的建模均利用標準庫中元件完成[12],由此得到全液壓轉向系統模型。將V字形循環工況的測試數據加載到全液壓轉向系統模型,其中負載力加載曲線見圖3,閥芯位移加載曲線見圖4。

4 仿真分析

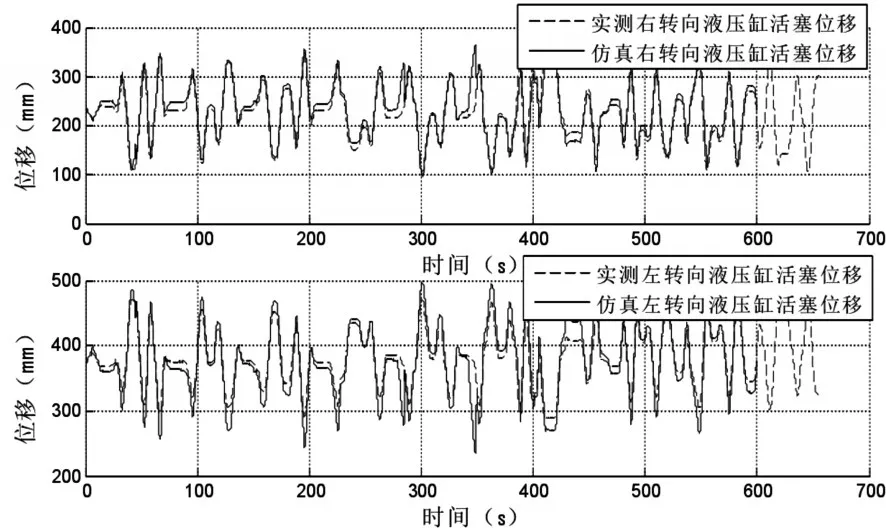

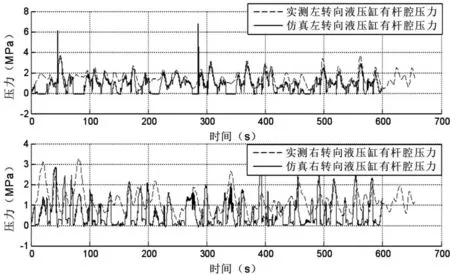

在前面建立模型的基礎上,接下來是對系統的性能進行仿真分析,在此主要對“V”字型循環工況下左右轉向液壓缸活塞位移和有桿腔壓力進行了仿真,結果分別如圖5和6所示。

圖4 閥芯位移加載曲線

圖5 “V”字型循環工況下左右轉向液壓缸活塞位移仿真與實測數據對比

圖6 左右轉向液壓缸有桿腔壓力實測與仿真數據對比

通過圖5的仿真位移和實測位移的對比,可以看出,仿真數據與實測數據具有較好的一致性。圖6的有桿腔壓力實測效率為3.3%,而仿真模型能量利用率為2.3%,據此可以判斷,構建的仿真模型能夠準確反映全液壓轉向系統的性能。

5 結語

本文基于裝載機全液壓轉向系統的工作原理,構建了全液壓轉向系統模型和加載模型,并在此基礎上對“V”字型循環工況下左右轉向液壓缸活塞位移和有桿腔壓力進行了仿真,并重點比對了系統的實測數據與仿真數據的一致性,最終驗證了液壓系統仿真模型的合理性與正確性,為裝載機液壓系統的節能優化設計提供了理論依據和有力支撐。