一種焦油渣分離回收工藝研究及應用

劉 偉

(唐山中潤煤化工有限公司,河北 唐山 063611)

0 前言

焦油渣是煉焦過程中由煤粉、焦粉、石墨等固體成分和有機焦油氣冷卻后形成的一種粘稠固液混合物,焦油渣里面含有煤粉、焦粉、煤焦油、樹枝狀聚合物和機械雜質,也含有苯類、酚類、多環芳烴等多種有毒成分,對人和動物有致癌作用,其中重金屬含量較少[1]。國家生態環境部明文規定焦化生產過程產生的焦油渣為固體危險廢棄物,應集中進行無害化處理。

我公司鼓冷工段設置有4 個臥式機械化氨水澄清槽和1 個焦油分離器,焦油渣產生在機械化氨水澄清槽及焦油分離器的底部,通過底部的刮板刮出到排渣口底部的渣車中,整個過程為敞開式操作,之后拖拉機將渣車拉走,將焦油渣與煉焦煤進行摻混后配煤入爐使用。由于焦油渣粘稠度較大,配煤時容易出現下料不暢造成配煤準確率降低,經常出現粘皮帶,無法正常下料的情況,影響焦炭質量穩定;焦油渣中含20%~30%左右煤焦油,隨焦油渣配煤入爐后燃燒造成焦油損失,降低化工產品收益;焦油渣收集過程及存放于煤場影響環境質量,職工反映強烈,部分職工出現嚴重的身體不適現象,嚴重影響職工身心健康。經過反復論證和考察,決定新增加1 套焦油渣分離回收裝置。

1 煤焦油渣處理技術

煤焦油渣的處理方法可分為兩大類。

第一類:直接作為燃料或者配煤,作為燃料由于其不充分燃燒會造成二次污染,直接配煤由于煤焦油渣的粘稠性和組分的波動性使得配料難以精準,從而造成焦炭質量不穩定,也使焦爐的熱負荷增加[2]。

第二類:通過物理或化學手段將固液分離,然后分別對固渣和液體油進一步加工再利用。固液分離手段主要有:(1)萃取分離,該方法是利用煤焦油中有機組分與萃取溶劑的互溶機理,將含油廢渣與溶劑按所需的比例混合而達到完全混溶,再經過濾、離心或沉降等達到油渣分離的目的[3]。常用的萃取劑有石腦油、蒽油以及一種新興的離子液體[4]。萃取分離法處理焦油渣高效,但工藝鏈長,投入高,適用于大規模焦油渣處理。(2)將煤焦油渣在無氧或缺氧的條件下高溫加熱,使有機物分解,將有機物的大分子裂解成為小分子的可燃氣體、液體燃料和焦炭,從而獲得可燃氣體、油品和焦炭或者活性炭、石墨等化工產品。該方法同樣環保,但是投入高,耗能也較高。(3)離心分離法,該方法是通過機械設備的高速旋轉,產生離心力,可以快速地將比重不同的固渣和液體油進行分離。將焦油渣直接離心分離,效果較差,容易造成焦油渣質量不達標,一般先對焦油渣進行預處理,預處理手段有:①閃蒸或者自由沉降分離,然后離心深度分離,但分離后的焦油渣因黏度較大,且管線較長,向煤場輸送較為困難,且可能有較大顆粒仍含一定焦油;②洗油預混,然后離心分離,這樣既增加流動性也提高分離效率,但此法成本較高;③直接加熱增加其流動性,再經過離心分離,簡單有效。

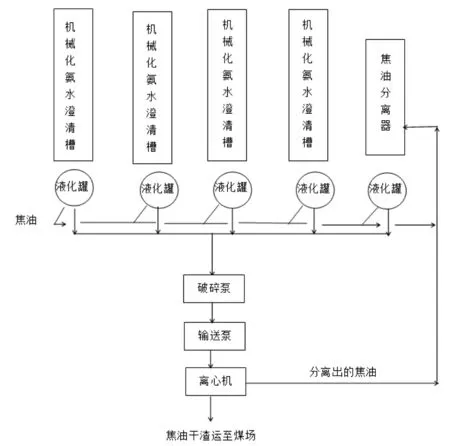

結合我公司焦油渣特性及上下游工藝特點選取離心分離方法,最終焦油渣配煤處理,并根據鼓冷工段工藝選取了以下工藝路線,見圖1。

圖1 焦油渣分離回收工藝路線圖

焦油渣分離是將焦化廠機械化氨水澄清槽、焦油分離器產生的焦油渣經過液化罐一次破碎、加熱到65 ℃溶解并攪拌、二次破碎后用泵輸送到自卸式離心機,將焦油渣分離成焦油和煤粉,焦油送到焦油分離器作為焦油產品進行銷售或加工,煤粉送到煤場作為煉焦油使用。該工藝有以下特點:

(1)液化罐與機械化氨水澄清槽密封連接,改進了原排渣口泄漏焦油氣的情況,并設置了尾氣收集管道,過程更環保。

(2)在液化罐頂層設置了一次研磨裝置,將大粒徑的焦油渣初步破碎。

(3)液化罐內通過攙兌工段內自產的焦油作為萃取劑,通過工段內的熱氨水對焦油進行加熱,保證溶解效果,并設置了攪拌,保證固液混合均勻,液化罐作為離心分離的第一步預處理。

(4)液化罐后設置研磨泵,進一步對焦油渣破碎,保證固液分離效果。

(5)分離出的焦油回到焦油氨水分離器,作為產品送往油庫,整個工藝簡單高效,且與鼓冷工段工藝高度耦合。

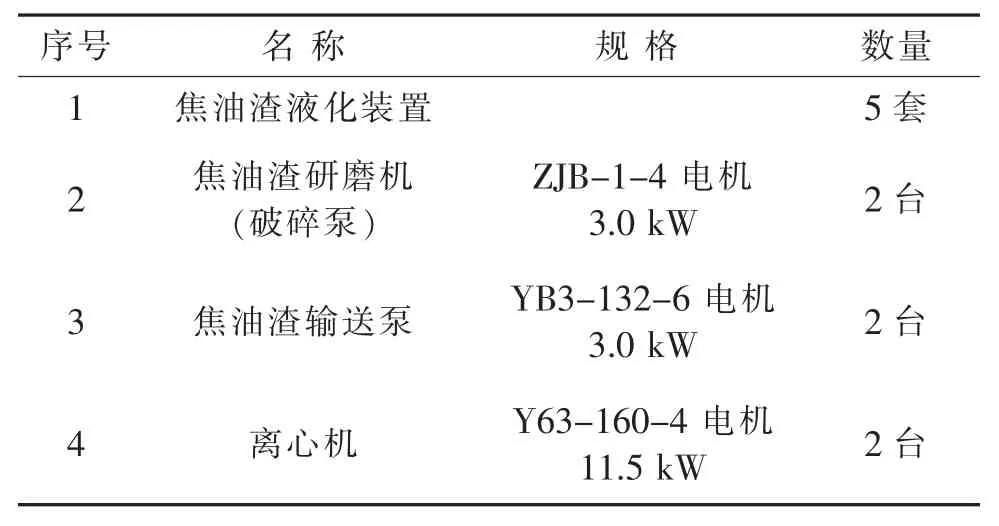

2 主要設備

表2 主要設備列表

3 投車試用情況

分離裝置投用前焦油渣含油45.3%,含水12.1%,投入使用后焦油渣含水<15%,焦油渣成粉末狀,粒徑較小,含焦油<10%,能很好地配到煉焦煤中不粘皮帶。機械化氨水澄清槽下渣口密封較好,解決了焦油氣在排渣口逸散造成的污染環境問題。

運行中遇到的突出問題是離心機濾布磨損嚴重,更換頻繁,初始濾布是100 目不銹鋼絲網,經過研究將其更換為80 目不銹鋼濾網,并將鋼絲加粗,效果較好,減少了濾網更換頻次。

4 效益分析

根據公司情況,每天產生焦油渣約10 t,按回收其中焦油30%計算,則每年回收焦油量為10×0.3×30×12=1080 t,焦油價格按2000 元/t 計算,則每年增加收益216 萬元。

處理后的焦油渣中,干渣、焦粉、煤粉占比近80%,可配入焦煤,有利于焦炭質量穩定。

5 結語

根據我公司工藝特點選取了萃取、加熱、破碎預處理+離心分離+配煤的焦油渣處理工藝,最終焦油渣含水<15%,含焦油<10%,能很好地配入焦煤,并且不影響焦炭質量。