ISTA包裝件認證實踐

■ 文/呂樹輝,楊琪,曹龍

(1、中興通訊股份有限公司;2、電子信息產品可靠性分析與測試技術國家地方聯合工程中心)

一、引言概述

眾所周知,產品從庫房發貨到交付客戶的物流運輸過程中,會經歷一系列危險因素,如高低溫、振動、沖擊、跌落、堆碼壓力等。通常,生產廠商會在產品出庫發貨前進行運輸環境相關模擬測試與認證,以便針對性改進產品或包裝,減少或消除運輸環境危害因素的影響,保證產品到達客戶端的交付質量,提高客戶滿意度,搶占市場份額。

國際安全運輸協會(International Safe Transit Association, 簡稱ISTA)是由專注于產品運輸包裝的生產商、托運商、測試實驗室、科研院校等聯合組成的全球協會,其測試程序和認證計劃一直處于運輸包裝的最前沿[1]。它一直致力于協助各成員開發有效的包裝、測試方法等,通過充分模擬測試產品在實際運輸過程中遇到的危險因素,以提高產品的運輸包裝安全性能,保證產品價值,減少費用[1,2]。

ISTA安全運輸認證有三種類型,分別是實驗室認證、包裝實驗室專業人員認證和產品包裝件認證。這三種認證類型的目的、過程各不相同,根據不同需求選擇相應的認證類型。

產品包裝件認證是指在ISTA認證實驗室按照規定方法成功通過相關程序或項目測試的包裝件申請運輸檢測合格認證標志。該標志可以向運輸商和客戶直觀地證明某一包裝已經通過行業接受的運輸前實驗室測試,并且ISTA已經審核該測試報告結果,將包裝件在指定的破損范圍內進行安全運輸認證[1,2]。根據ISTA規定,只有ISTA會員單位才可以獲得《制造商許可》規定范圍內的認證證書單及在相關產品包裝件上印刷或粘貼其獲得的“運輸檢測合格認證標志”;非會員單位只能取得檢測結果單,而無法獲得認證證書單與標志[3]。

目前,ISTA一共有七大系列20多個測試程序或項目,其各系列標準的主要特點如表1所示[1,4]。

表1 ISTA系列標準內容概述表

由上看出,ISTA系列標準眾多且適用范圍不同,需要根據不同測試目的、產品包裝特性、運輸方式、物流環境等因素進行不同的認證申請,如表2所示,即快速選擇ISTA標準參考指南表[1],例如汽車零部件的認證測試應用等[5]。在某些情況下,可能需要進行多種試驗程序并相互比較,現場試驗也應該作為實驗室測試的補充手段。

表2 ISTA系列標準快速選擇指南表

二、ISTA產品包裝件認證流程

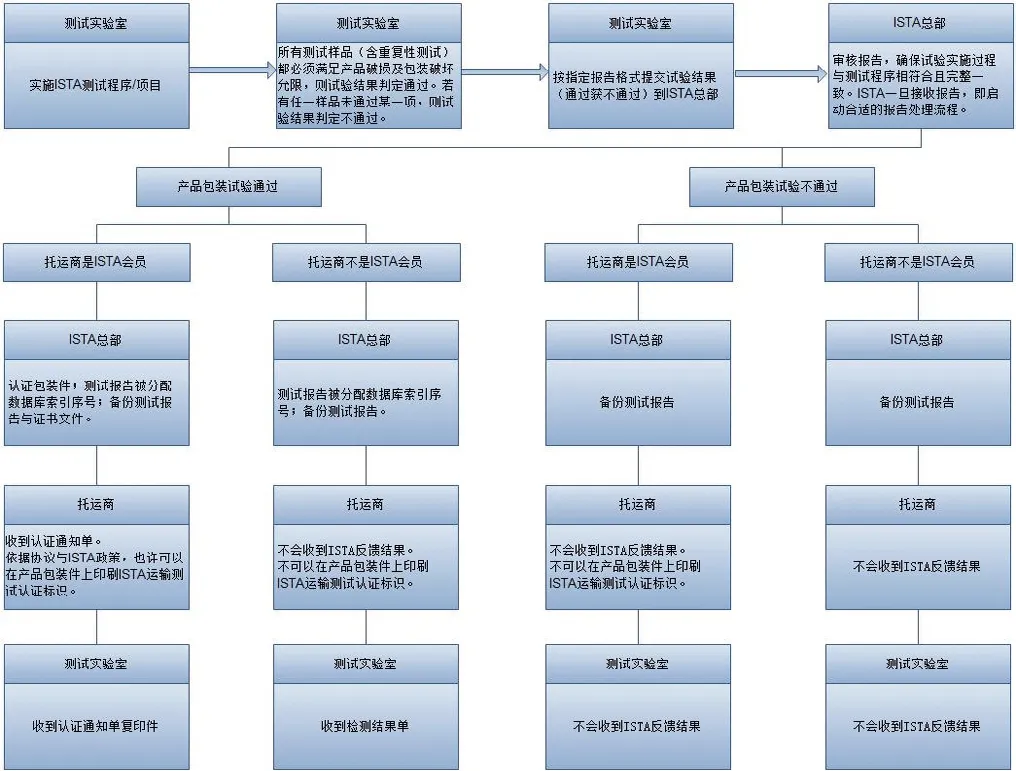

ISTA產品包裝件認證的基本流程如圖1所示,即產品包裝件從實驗室測試到ISTA總部批準報告的流程示意圖[1]。

圖1 ISTA產品包裝件認證流程示意圖

首先,客戶公司(ISTA會員)在已獲ISTA認證測試實驗室進行規定項目試驗并成功通過,同時實驗室記錄存檔所有試驗情況;其次,實驗室按指定方式提交一份完整的規定格式測試報告到ISTA總部進行復審;最后,ISTA總部批準測試報告后,通知客戶公司(ISTA會員)和實驗室取得包裝認證證書單與“運輸檢測合格認證標志”。

本文以ISTA 2A程序為例對產品包裝件的認證流程進行詳細的闡述。

ISTA 2A是ISTA 2系列程序中的一個分支,其主要適用于質量≤68kg(150lb)單個包裝件的測試,其認證測試項目與順序如下表3所示[3]。

表3 ISTA 2A認證測試項目與順序表

(一)測試前準備

客戶將產品送到實驗室時,除了詳細記錄產品及其包裝的尺寸、重量、數量、結構、配置等信息外(建議拍照片留存),還應制定試驗結果評判標準(如:產品破損包括哪些方面、破損評估方法、產品及包裝允許破損程度等)[6-9]。

需要注意的是:產品及其包裝(后文統稱:樣品)應是未經試驗的實際運輸產品;若無,則使用的替代品應盡可能地與實際產品特性狀態保持一致。樣品數量要求至少1個,并按照表1規定項目順序依次測試。但為了更好地獲得產品包裝特性參數,建議執行五次及以上測試,每次測試均使用新樣品[3,10]。

另外,根據ISTA建議,為了避免樣品在認證開始前經歷額外嚴酷運輸條件,確保樣品狀態完好及試驗結果的準確性,樣品在送達實驗室之前應增加額外包裝,到達實驗室拆除額外包裝后再開始試驗。

(二)樣品標示

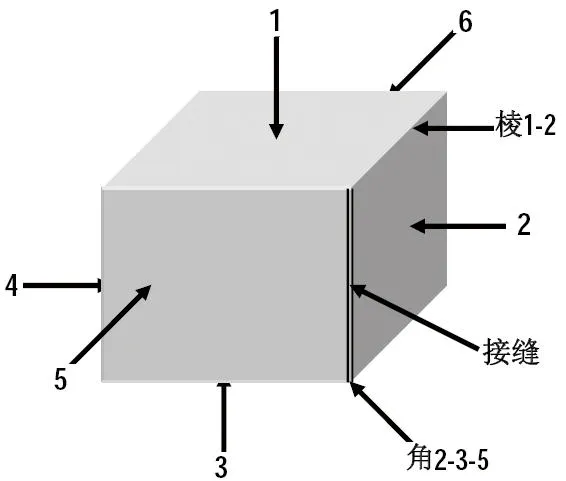

在試驗正式開始之前,對產品包裝件進行角、棱、面部位標示。

若是六面標準型包裝件,如圖2所示,其角、棱、面按此圖進行標示[3]。若非六面標準型包裝件,則自定義一種標示方法并拍照記錄在報告中。

需要注意的是,ISTA程序特別提到,產品包裝件要按其預定運輸放置方式進行標記,該放置方式如果不確定,則將包裝件貼有航運標簽的一面朝上放置(即包裝件頂面)。

圖2 六面標準型包裝件的角/棱/面標示圖

(三)檢測實施

1. 環境預處理

試驗開始之前,樣品需要在實驗室周圍溫濕度環境條件下貯存保持6小時,記錄試驗開始前和結束時的溫濕度值[11,12]。

2. 環境處理

將樣品放進溫濕度試驗箱內,在選擇的溫濕度條件下保持規定時間,記錄樣品取出、后續試驗開始時的實驗室溫濕度值,立即進行并盡快完成下一步的壓力試驗。

注:為了充分評判預設環境條件下的包裝件性能狀態,并且已知極端環境條件可能損壞產品,那么ISTA要求按照最嚴酷的環境條件進行測試,但是推薦在最高和最低的環境條件下都進行測試[3]。

3. 壓力試驗

壓力試驗主要模擬產品包裝件在周轉倉庫、車輛運輸等場景中最下層的貨物承受頂部堆垛情況,其具體試驗流程如下:

3.1 根據壓力試驗要求,選擇合適的試驗設備,按照標準公式計算并確定試驗壓力或載荷值。本文以加壓-保持壓力機設備舉例。

3.2 將樣品面3朝下放置在下板中間位置;

3.3 啟動壓力機,以13mm/min速率均勻加壓,直至施加力值達到規定壓力值;

3.4 保持該壓力值1小時,然后釋放力值;

3.5 根據評判標準判定樣品是否通過試驗,若不通過則結束認證,通過則繼續進行下一步振動試驗。

4. 振動試驗

依據ISTA 2A程序規定,振動試驗即可選擇隨機振動,也可選擇定位移振動,只需要在報告中注明使用哪個方法即可,本文以選擇隨機振動試驗為例。

使用合適的工裝夾具或裝置安裝樣品,除應防止樣品從振動臺臺面滑落外,還應能保持樣品試驗的振動方向,且不會限制樣品在垂直方向上的運動。振動試驗具體流程如下[3,13-15]:

4.1 根據振動試驗要求,選擇合適的試驗設備。

4.2 將樣品面3朝下放置并安裝在振動臺面中心位置,開啟試驗設備,振動30分鐘;

4.3 振動30分鐘后,將樣品面1朝下放置并安裝在臺面中心位置,開啟設備振動10分鐘;

4.4 振動10分鐘后,將樣品面2或面4朝下放置并安裝在臺面中心位置,開啟設備振動10分鐘;

4.5 振動10分鐘后,將樣品面5或面6朝下放置并安裝在臺面中心位置,開啟設備振動10分鐘;

4.6 振動10分鐘后,取下樣品進行下一步的沖擊試驗。

5. 沖擊試驗

依據ISTA 2A程序規定,沖擊試驗需要對樣品的若干不同部位進行考核。如果樣品可以進行跌落試驗,則必須對所有的跌落部位全部進行跌落試驗;若某一跌落部位不可執行,則相應部位可使用斜面沖擊或水平沖擊試驗來代替[16,17]。沖擊試驗具體流程如下:

5.1 根據樣品重量不同選擇對應的跌落高度或沖擊速度;

5.2 若采用跌落試驗機,則按照程序所規定的順序依次對樣品的角、棱、面(一個角三條棱六個面)各自由跌落1次,共10次。

5.3 沖擊試驗完成后,按照章節4所規定的流程再進行一次振動試驗。

(四)最后檢測與報告提交

完成ISTA 2A程序規定所有試驗項目后,對樣品進行最后檢查,包括:開箱檢查和記錄包裝材料、緩沖材料、樣品外觀及其機械結構和電性能等,建議采用拍照、畫圖等方式記錄。

整理試驗記錄、測試數據、試驗照片等,按規定格式編制認證測試報告,通過信件、傳真或電子郵件方式提交給ISTA總部進行審核[3]。

ISTA總部批準測試報告后,通知客戶公司(ISTA會員)和實驗室取得包裝認證證書單與“運輸檢測合格認證標志”。

注意:ISTA會員可以從官方網站ISTA會員中心下載測試報告模板。客戶自己的報告模板也可以接受,但必須包含ISTA報告模板中的內容。

(五)認證周期

作為質量控制程序的要求,產品包裝件應定期(每年一次)重新進行測試。

為了維持認證標志的有效性及認證資格,當產品、包裝、生產工藝的任何一個變化對包裝件性能產生影響時,產品包裝件都必須重新測試并認證。當產品、包裝、生產過程的變化對包裝件性能不產生影響時,可以不進行測試,對某些包裝直接進行認證,但需要事先得到ISTA總部同意[3]。

三、總結

通過ISTA 2A程序舉例,詳細闡述產品包裝件ISTA認證的整個流程與注意事項。ISTA認證不僅有助于提前摸底并改善產品包裝特性,降低運輸破損風險,更有利于增強產品交付質量信心,改善客戶滿意度,并擴大市場占有率。若期望產品順利獲得認證,除了需要熟悉產品設計、包裝特性、失效模式等,還應該調研產品發貨方式、物流運輸環境,申請合適的認證程序,有的放矢,早日獲得認證。