纖維鋪層角度對低壓環氧玻璃鋼管的影響

文子彥,吳學謙

(西安石油大學,陜西 西安 710065)

在石油天然氣行業中,通過管道運輸油氣水已經是最常用的方式,不僅經濟安全,而且對環境的破壞也是最小的[1]。并且伴隨著科學技術的不斷發展和開拓,尤其在管線應用領域,因為非金屬材料管道有著水力特性優異,輸送阻力較小、重量輕、可以延緩結蠟結垢的特點,環氧玻璃鋼管道在各大油田得到了廣泛的運用。

1 管道鋪層角度及力學性能

玻璃管道的生產主要是將浸過環氧樹脂膠液的連續玻璃纖維(玻璃布、無捻粗砂)按照一定角度纏繞到芯膜上,再經過固化脫模而成[2]。而玻璃鋼是典型的各向異性材料,根據不同的鋪層方式和鋪層角度,玻璃鋼的力學性能有著極大的差別。

本文以低壓環氧玻璃鋼管道為例,如圖1所示。鋪層數量為4,單層厚度為0.5mm。E-玻纖/環氧單向層合板力學性能[3]為:

E1=60GPa, E2=13GPa, E3=13GPa, G2=3.4GPa,υ1=0.3,Xt=1800GPa,Xc=650GPa,Yt=40GPa,Yc=90GPa,S=50GPa。

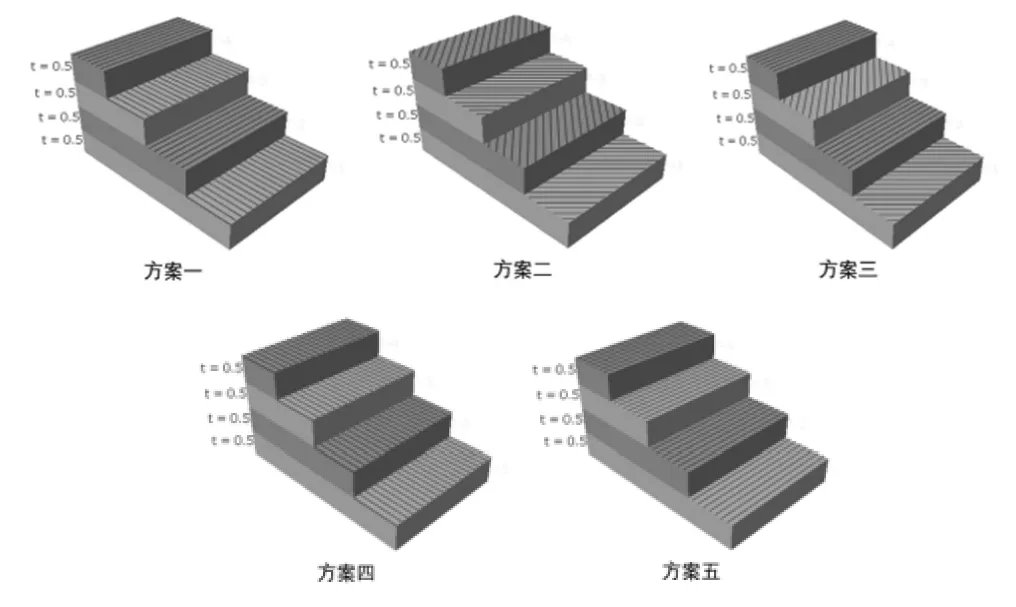

鋪層角度如表1所示。

圖1 環氧玻璃鋼管道

表1 每層鋪層角度設計

2 分析模型及分析流程

2.1 模擬建立

本文通過使用商業化有限元軟件ABAQUS,對環氧玻璃鋼管道進行建模,通過建立管道鋪層數、單個鋪層厚度、鋪層角度及、鋪層順序及材料屬性含,得到三種方案的環氧玻璃鋼管道模型,如圖2所示。

圖2 鋪層角度及順序

2.2 分析流程

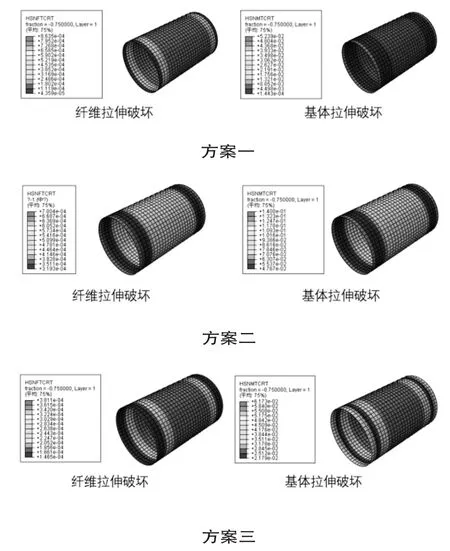

本模型分析流程簡要如下:考慮管道內壓2.5MPa的施加造成的管道應力變化,并結合二維平面Hashin破壞準則,主要考慮了纖維拉伸與壓縮失效,基體的拉伸與壓縮失效四種模式[4],對管道的運行情況進行評估,了解纖維鋪層方式對低壓環氧玻璃鋼管的影響。

3 參數模擬

當僅有管道內壓時,考慮管道的纖維拉伸和基體拉伸兩種損傷演化,得到圖3所示的5種方案的損傷演化程度圖。

圖3 損傷演化方案

通過對方案一、方案二和方案三的云圖參數對比,不難看出,在受到管道內壓作用下的玻璃鋼管道均沒有達到損傷演化起始。且在纖維拉伸損傷演化程度上和基體拉伸損傷演化程度上:方案四,0°/0°/0°/0°的鋪層方式均優于其他方案。

4 結論

通過對上述五種方案的鋪層的仿真結果探討和研究,可以知道:

1)在相同的加載條件下,鋪設0°和90°鋪層的內壓管道,其受壓穩定性高于未鋪設的。2)在玻璃鋼管道僅受內部徑向壓力時,盡可能接近0°(沿管道徑向)的鋪層方式的管道,其受壓穩定性最佳。