熱鍍鋅產品色差缺陷分析

張喜秋

(馬鋼股份有限公司制造部 安徽馬鞍山 243002)

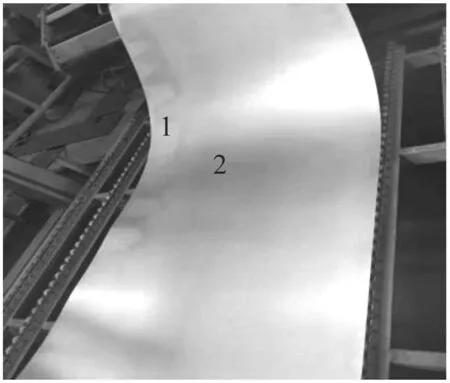

熱鍍鋅產品常用的表面處理方法有鈍化處理、涂油處理、鈍化+涂油等。在鈍化+涂油聯合處理工藝中,首先是涂覆鈍化膜,然后在鈍化膜的表面涂覆防銹油。在實際使用中,鋼板表面按照無鉻鈍化+涂油的方式進行處理后,表面偶爾會出現局部色差的現象,這種局部色差不僅降低了鋼板自身的品質,也對鋼板后續加工造成了不良的影響。通過對出現色差的問題鋼板進行實地檢查,發現這種無鉻鈍化+涂油板的表面邊沿部位存在明顯的色差,色差部位顏色發暗,從鋼板邊緣向中心蔓延形成不規則水漬狀,且有的色差區域在相鄰鋼板重疊處出現相似色差印記。圖1為某鋼廠出現色差問題的產品形貌:

圖1 色差缺陷(1色差部位,2正常部位)

1 原因分析

理論上來,性能優越的無鉻鈍化劑干燥成膜后不會與油、水等鋼板表面常規接觸到的物質發生化學反應,而涂覆防銹油層不僅起到潤滑、緩沖的作用,一定程度上也可以隔絕空氣中的水分等。但是,在實際生產中,這種鈍化+涂油產品卻確實出現了類似水漬狀的色差缺陷,這種色差呈現形式主要是邊緣顏色深然后向中間逐步減輕,為找出色差產生原因,從防銹油、鈍化劑、生產工藝三方面的匹配性進行研究:

1.1 防銹油

防銹油是具有防銹功能的油,由油溶性緩蝕劑、基礎油和輔助添加劑等組成。目前在鍍鋅板生產中常用的為沖壓潤滑防銹油。為了便于鋼板加工后的除油清洗,很多的沖壓潤滑防銹油都添加了一定數量的乳化劑,這種添加了乳化劑的防銹油能夠容含更多的水分,同時滲透性更強。檢查防銹油中是否含有乳化劑,只需將油和水混合攪拌,觀察是否具有乳化現象即可。攪拌靜置后很快出現透明分層的表示沒有添加乳化劑,攪拌后下層出現白色乳化物的就是添加了乳化劑的油品。一般來說,如果添加了乳化劑的油品含水量過高時,更容易對性能一般的鈍化膜產生滲透性反應。

1.2 無鉻鈍化劑

無鉻鈍化劑在固化成膜后,具有良好的耐水性、耐溶劑性,對一般的防銹油應該具備耐受能力。一般防銹油添加了不同的添加劑后會呈現不同的顏色,而添加了乳化劑的防銹油與水乳化反應后容易生成一些絮狀沉淀物,干固后會產生色斑。色斑在鈍化膜的表面,則色斑可以擦除,而色斑滲入到鈍化膜里面則無法擦除。這樣,如果鈍化膜本身的耐油性抗滲透性較差,則油品容易滲透進去;如果鈍化膜沒有完全固化,膜的耐油性抗滲透性沒有達到最佳性能時,油品也容易滲透進去。

1.3 鈍化鋼板生產工藝

為了保證無鉻鈍化劑能夠在鍍鋅鋼板表面成膜狀況良好,各大鋼廠在無鉻鈍化鋼板的生產過程中都有嚴格的工藝控制,最關鍵的因素則是控制鈍化工藝中的烘干溫度和烘干時間。現場影響干燥程度的因素較多,主要有如下幾項:烘箱實際溫度、鋼板溫度、鋼板在烘箱中的滯留時間、鋼板厚度、鈍化劑膜層厚度等。通過合理調整以上工藝條件,才能保證鋼板表面的鈍化膜完全烘干。而實際生產中往往板面溫度并不能達到完全烘干的條件,這樣會降低鈍化膜的整體性能,未完全烘干的鈍化劑也更容易與防銹油反應。

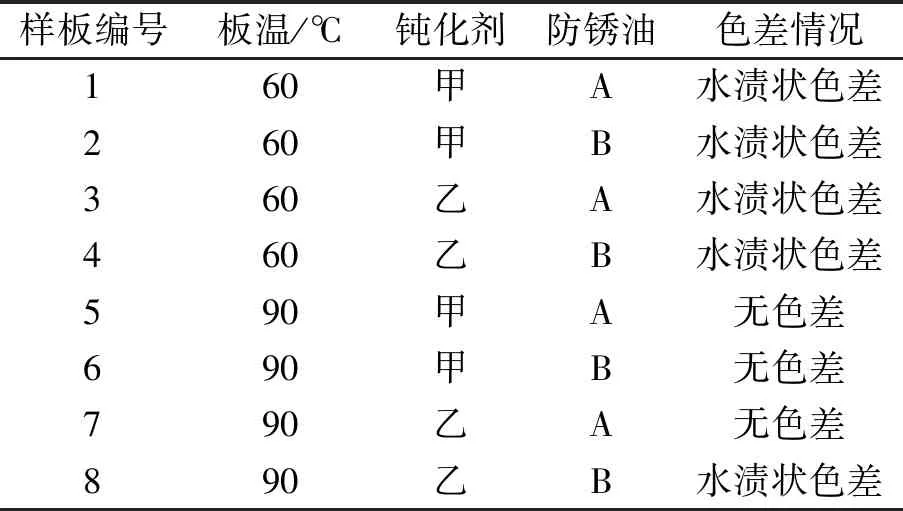

1.4 色差產生原因驗證試驗

試驗方法:在未鈍化樣板上涂覆不同的鈍化劑和防銹油,然后將樣板加熱到不同的溫度,冷卻后觀察樣板表面有無色差,結果見表1。

表1 不同條件下色差產生情況

試驗材料:無鉻鈍化劑甲、無鉻鈍化劑乙、未鈍化熱鍍鋅板、未添加乳化劑防銹油A、添加乳化劑防銹油B、去離子水。

試驗步驟:

將未鈍化鍍鋅板用脫脂劑將板面油污清洗干凈,水洗后烘干,然后在表面涂覆無鉻鈍化劑,鈍化膜厚0.8 g/m2-1.0g/m2。

將樣板溫分別加熱到60℃、90℃。

待樣板冷卻至45℃-50℃時分別涂敷A 防銹油和B 防銹油,然后在板面滴加1 ml 去離子水。

將樣板放入40℃鼓風烘箱中24小時后取出,分別觀察兩組樣板的表面狀況。

2 結論

在60℃板溫下,樣板1、2、3、4均出現水漬狀色差,說明在較低的板溫條件下,鈍化膜未完全烘干,鈍化膜耐油性抗滲透性較差,防銹油滲入鈍化膜產生色差。

在90℃板溫下,樣板5、6、7均未出現色差,只有樣板8出現水漬狀色差。鈍化液甲和防銹油A性能優良,鈍化液乙耐油性抗滲透性較差,鈍化液乙和添加有乳化劑的防銹油B同時使用時,容易產生色差。

實際生產過程中,確保鋼板溫度達到要求,使鈍化膜完全干燥。在鈍化劑和防銹油選擇上,應做好兩者之間的匹配性檢驗。