柴油產品質量升級及降低柴汽比方案探討

盧學斌 李哲 王健 張蘇寧 蔣學章

摘 ?????要:國內某煉廠采用更換加氫催化劑,改造分餾系統,優化換熱流程等措施對柴油加氫精制裝置進行升級改造,油品質量由國Ⅳ標準升級為國Ⅵ標準;將部分柴油轉化為石腦油,降低裝置柴汽比,增產了乙烯原料和重整原料,提高了全廠經濟效益。

關 ?鍵 ?詞:柴油加氫;升級改造;國Ⅵ;柴汽比

中圖分類號:TE 624 ???????文獻標識碼: A ??????文章編號: 1671-0460(2019)06-1326-04

Abstract: The diesel hydrogenation unit of a refinery was reformed by replacing hydrogenation catalyst, reforming fractionation part and optimizing heat exchange process. The quality of diesel product was upgraded from state IV to state VI. Partial diesel oil was converted into naphtha, which reduced the diesel /gasoline ratio of the unit, increased production of ethylene raw materials and reforming raw materials to improve the economic benefits of the whole plant.

Key words: Diesel hydrogenation; Upgrading; state Ⅵ; Diesel/gasoline ratio

隨著我國經濟的發展和環保意識的加強,國家對油品質量的要求越來越高[1,2]。2013年2月,國務院常務會議決定加快油品質量升級,會議明確了油品質量升級時間表,并指出要按照合理補償成本、優質優價和污染者付費的原則合理確定成品油價格。2015年4月,國務院總理李克強主持召開常務會議,會議明確將車用汽柴油國Ⅴ標準(硫含量≤10 wppm)的全國實施日期提前至2017年1月,比原定的油品升級時間整整提前了一年[3]。

柴汽比是煉油企業的重要技術經濟指標,用來衡量煉油廠的產品能否滿足市場需求結構。加氫裂化重石腦油芳烴含量高,可作為優質的重整原料[4]。

我國2001年底加入WTO,自2002年以后的十年間,汽柴油消費呈現快速增長的態勢,從2008年開始,汽油消費的增速高于柴油消費,消費柴汽比由2005年的最高點2.26后開始逐步下降。預測今后若干年內消費柴汽比仍將呈現下行趨勢[5]。因此,國內煉廠的柴油加氫裝置,一方面柴油質量必須升級滿足環保要求,另一方面要減少柴油產量,增加石腦油和重整原料,旨在提高全廠的經濟效益。

1 ?新舊柴油標準及改造的主要方面

《車用柴油》GB19147-2016已于2016年12月23日發布實施,文中明確提出國Ⅵ標準將于2019年1月1日實施。車用柴油國Ⅳ、國Ⅴ及國Ⅵ標準區別主要在硫含量、多環芳烴含量及十六烷值等參數上,具體詳見表1。

中國石油西部某煉廠柴油加氫裝置由中國石油集團東北煉化工程有限公司沈陽分公司設計,通過更換加氫反應器催化劑,改造分餾系統,優化換熱網絡等措施使柴油加氫裝置生產的柴油產品質量滿足車用柴油國Ⅵ標準要求,同時有效降低裝置柴汽比,滿足改造后多產石腦油的實際生產要求。

2 ?裝置改造方案及優化措施

2.1 ?更換催化劑

加氫催化劑是加氫技術的核心。改造前在反應器內僅裝填精制催化劑,產品質量滿足車用柴油國Ⅳ標準;改造后在反應器中裝填了加氫精制劑、加氫改質催化劑和加氫裂化催化劑,產品質量滿足車用柴油國Ⅵ標準。改造前后催化劑用量及規格見表2和表3。

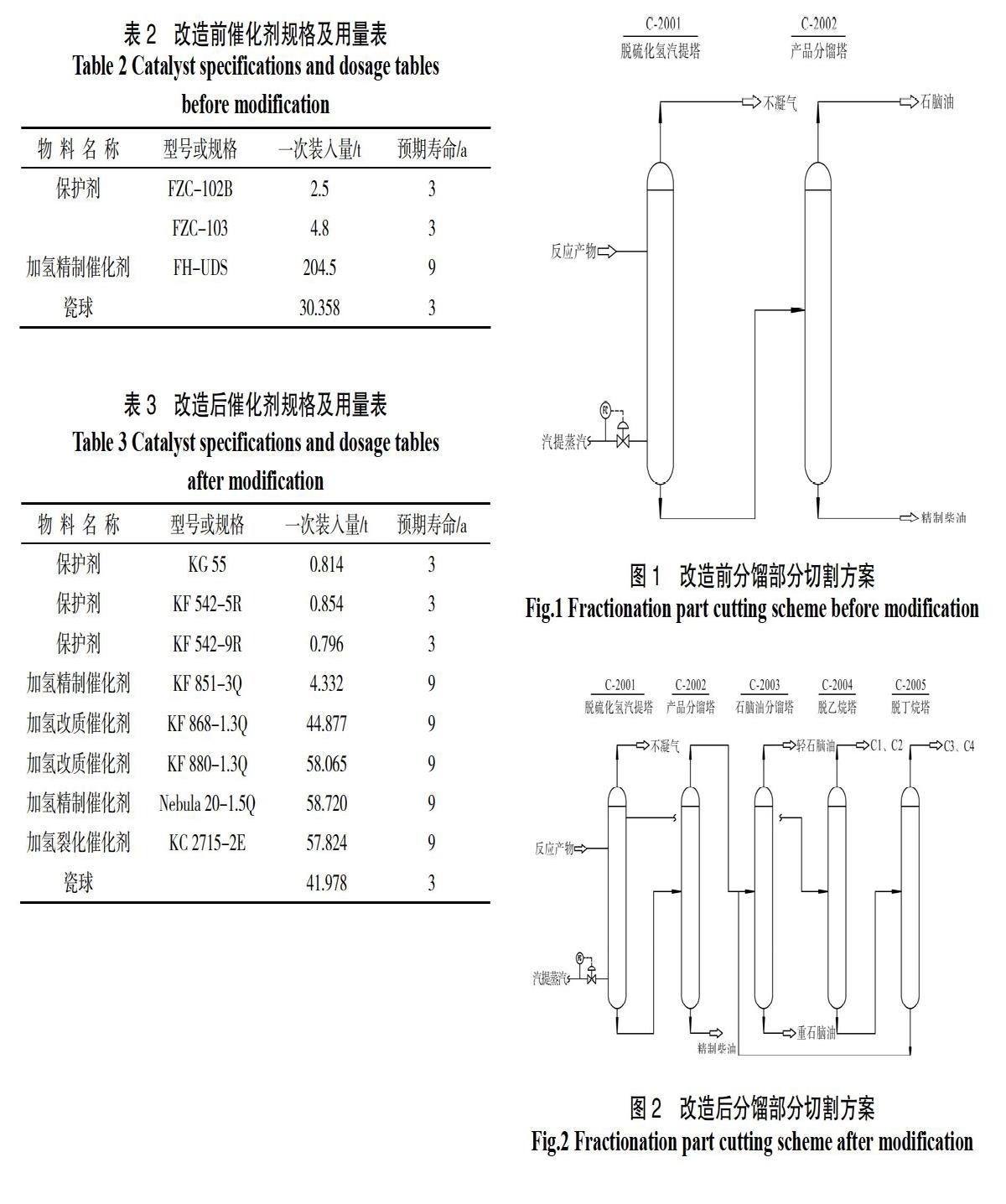

2.2 ?分餾系統改造方案

改造前分餾部分設置脫硫化氫汽提塔和產品分餾塔。脫硫化氫汽提塔主要是脫除溶解在油品中的硫化氫,從而保證油品的腐蝕合格。通過在塔底通入高溫過熱蒸汽,降低脫硫化氫汽提塔內的油氣分壓,從而把油品中溶解的硫化氫和輕烴組份汽提出來[6]。塔頂不凝氣送至加氫裂化裝置,塔底產品送至產品分餾塔。

產品分餾塔主要是把油品中的石腦油和柴油進行分離,塔頂石腦油切割干點178 ℃,塔底柴油切割初餾點185 ℃。

具體詳見圖1。

改造后分餾部分設置脫硫化氫汽提塔、產品分餾塔、石腦油分餾塔、脫乙烷塔和脫丁烷塔。本次改造對脫硫化氫汽提塔的塔盤進行更換,對產品分餾塔筒體及內件進行更換,同時新增石腦油分餾塔、脫乙烷塔及脫丁烷塔。

脫硫化氫汽提塔主要是脫除油品中溶解的硫化氫,塔頂不凝氣送至加氫裂化裝置,塔頂輕組分送至脫乙烷塔,塔底產品送至產品分餾塔;產品分餾塔塔頂石腦油送至石腦油分餾塔,塔底精制柴油作為產品送至罐區;石腦油分餾塔主要用于分離輕、重石腦油;脫乙烷塔塔頂為C1、C2,塔底產品送至脫丁烷塔;脫丁烷塔塔頂為C3、C4,塔底產品返回石腦油分餾塔,具體詳見圖2。

2.3 ?換熱流程優化

在改造時增設了熱高分氣-冷低分油換熱器,一方面提高了脫硫化氫汽提塔進料溫度,另一方面降低了熱高分氣空冷器負荷,從而降低了裝置能耗;由于改造產品方案改變,石腦油產量增加,柴油產量減少,為提高產品分餾塔的進料溫度,改造時增設了反應產物-分餾塔進料換熱器,充分利用反應部分熱量,保證了分餾塔所需的進料溫度。具體詳見圖3。

3 ?結果與討論

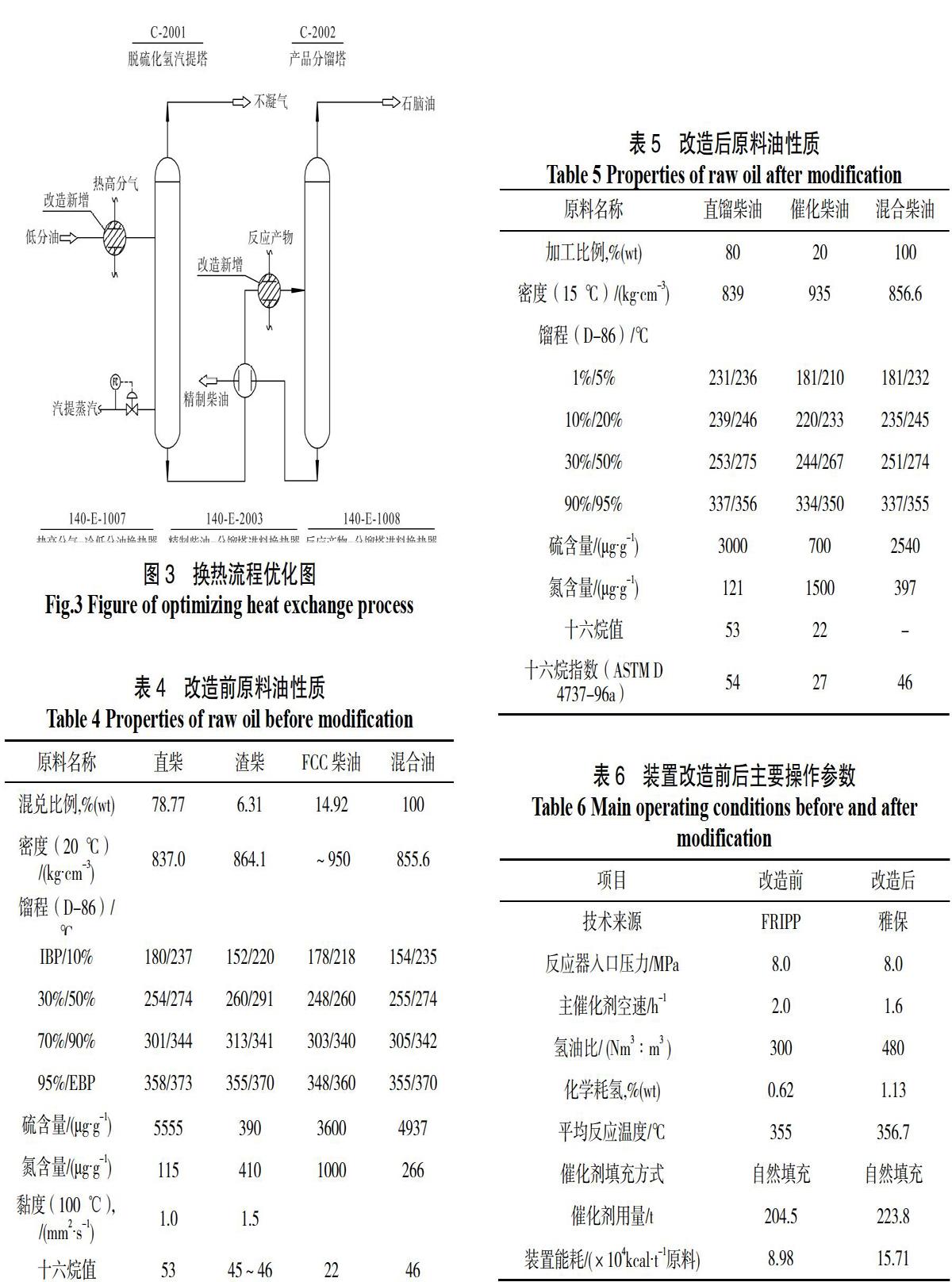

3.1 ?原料油的性質改造前原料油為來自常減壓蒸餾裝置的直餾柴油、催化裂化裝置的催化柴油和渣油加氫柴油。改造后原料油為來自常減壓蒸餾裝置的直餾柴油和催化裂化裝置的催化柴油。改造前后原料油性質見表4和表5。改造后原料油硫含量降低,氮含量增加,密度和初餾點比改造前提高。

3.2 ?主要操作參數

原裝置設計規模350萬t/a,主要產品為國Ⅳ柴油,改造后裝置設計規模300萬t/a,主要產品為國VI柴油、輕石腦油及重石腦油。裝置改造前后主要工藝操作條件見表6。

從表6可以看出,裝置改造后反應器入口壓力維持8.0 MPa不變;裝置處理量減少,空速降低;化學耗氫由0.62%提高到1.13%(m),新氫用量增加,新氫壓縮機負荷提高。

升級改造前裝置處理量為350萬t/a,氫油比為300,循環氫壓縮機入口氣體額定流量為173 000 Nm3/h,分子量為5.375;改造后裝置處理量為300萬t/a,氫油比為480,循環氫壓縮機入口氣體流量為168 339 Nm3/h,由于本次改造在反應器中裝填了加氫裂化催化劑,原料油中烴類經加氫裂化反應進行了開環和裂解,反應器出口反應產物中含較多的低分子烴類,為了保證循環氫壓縮機及汽輪機盡可能利舊,降低循環氫壓縮機入口氣體的分子量,在裝置界區引入了PSA氫氣線,以降低循環氫壓縮機入口氣體分子量,確保循環氫壓縮機不做改造。

裝置能耗升高的主要原因是:

裝置處理量降低,單位能耗升高;新增機泵、空冷器等用電設備,新增水冷器等用水設備,導致水電等能耗升高;工藝產品方案改變,爐子熱負荷提高,燃料消耗增加。

3.3 ?產品質量裝置升級改造后主要產品為低硫柴油、輕石腦油和重石腦油,副產品為低分氣、液化氣和干氣。低硫柴油產品質量滿足國Ⅵ車用柴油標準要求,重石腦油硫含量和氮含量均≤0.5 μg/g,輕石腦油硫含量≤1.0 μg/g,氮含量≤0.5 μg/g。主要產量質量性質見表7。從表7可以看出,裝置改造后輕石腦油和重石腦油產品質量滿足下游乙烯和重整裝置進料要求,柴油產品質量達到車用柴油國Ⅵ標準要求。

3.4 ?物料平衡裝置改造前后物料平衡見表8。從表8可以看出,裝置石腦油收率由0.58%(改造前)提高至22.91%(改造后),裝置改造后柴油產量大幅度降低,石腦油產量大幅度提高,顯著的降低了裝置柴汽比。

4 ?結 論

通過更換催化劑等一系列改造措施,達到如下預期目標:

(1)裝置柴油產品質量得到升級,改造后油品質量滿足車用柴油國Ⅵ標準要求。

(2)裝置柴汽比顯著降低,改造后生產柴汽比更加貼近市場需求,提高了全廠的經濟效益,保障了企業的穩定、健康發展。

參考文獻:

[1] 張星,龍鈺,孫方憲,許新剛,張崇偉. 催化裂化汽油質量升級方案選擇[J]. 當代化工,2010,39(2):158-161.

[2] 夏銀生. FHUDS-8/ FHUDS-5催化劑在金陵石化的工業應用[J]. 當代化工,2017,46(6):1246-1250 .

[3] 姚波. FHUDS系列催化劑在320萬t/a柴油加氫裝置的應用[J]. 當代化工,2016,45(3):564-566.

[4] 張羅庚,胡云濤,簡建超. 加氫裝置降低柴汽比的優化措施[J]. 石油煉制與化工,2017,48(7):60-63.

[5]鄭文剛.煉廠優化加工的思路和對策[J]. 當代石油化工,2018,26(8):34-38.

[6]史開洪,艾中秋.加氫精制裝置技術問答[M].北京:中國石化出版社,2007:86-88.