厚大基礎承臺、底板施工技術

俞春華

(甘肅第七建設集團股份有限公司,甘肅 蘭州 730000)

1 工程概況

蘭州新區綜合服務中心工程位于蘭州市永登縣中川鎮,地下建一層地下室,地上由6個單體組成,分別為辦公樓主樓、政務中心、展廳、會議中心、報告廳、辦公樓主入口結構,總建筑面積14.1萬m2,主樓為框架-核心筒結構,裙樓為框架結構。本工程工期要求緊、體量巨大,基礎承臺平面形狀類型多,厚度大、鋼筋密集、底板集水坑多,標高變化多。

主樓基礎有66個承臺,厚度為1.0~2.8 m,最大承臺東西向長38.0m,南北向長45.3m,厚度2.8 m(局部厚達4.8m),底板東西向長116.2m,南北向長63.9m,厚度900mm,設置一條寬度為1.0m收縮后澆帶,劃分為2個流水段。

辦公樓主入口結構室外大臺階基礎有40個承臺,厚度為1.0~1.2m,底板東西向長3.9m,南北向長30.95m,厚度900mm,

西裙房基礎有203個承臺,厚度為1.0~2.4 m,底板東西向長86.6m,南北向長147.3m,厚度400mm,東裙房基礎有215個承臺,厚度為1.0~2.4 m,東西向長86.6m,南北向長146.5m,底板厚度400mm,裙房基礎底板設計十字形寬度為1.0m收縮后澆帶,東、西裙房底板各劃分為8個流水段。

2 鋼筋工程施工技術

本工程鋼筋工程體量大,且鋼筋規格多,直徑大,最大直徑32mm,當承臺高度大于2000mm時,在承臺高度方向的中間位置鋪設一道與承臺面平行的鋼筋網片,主樓核心筒處設置多層(六層)鋼筋,且鋼筋密集(鋼筋間距100mm),附加鋼筋多,多層鋼筋交匯,承臺變階,承臺最厚處4.8m,安裝難度很大。根據設計圖紙及施工工藝要求,采取以下措施:

1)鋼筋連接采用直螺紋套筒機械連接技術,接頭等級為Ⅰ級,施工方便,連接速度快,且減少了由于搭接而增加的布筋密度,

2)承臺馬凳筋:φ32@1000mm,梅花形布置,承臺中部設置構造鋼筋網片時設置雙層馬凳筋:φ32@1000mm,梅花形布置,底板馬凳筋:φ22@1000mm,梅花形布置。

3)綁扎前,在墊層上彈出所有軸線、鋼筋網格、柱子、剪力墻、集水坑、電梯井基坑等位置的線,并間隔一定距離在轉角等關鍵部位用紅油漆標注。

3 模板工程施工技術

1)采用磚模作為承臺、底板側模,承臺四周采用MU7.5普通燒結粘土磚、M5 水泥砂漿砌筑磚側模,砌筑時每邊較承臺、底板邊線加寬43mm,作為磚模找平層、防水層和保護層厚度。承臺、底板高度小于2.0m時,磚側模墻厚240mm,承臺高度大于2.0m時,底部1.0m磚側模墻厚370mm,上部240mm,砌筑至底板墊層底標高。

2)采用竹膠合板作為承臺、底板四周側模板,圍檁采用40mm×80mm方木及φ48×3.5鋼管,并采用止水螺桿,縱橫間距450mm,螺桿與放置在承臺或底板內的鋼筋連接,鋼筋間距450mm。

4 混凝土工程施工技術

根據大體積混凝土施工規范,本工程將厚度大于1m的承臺劃分為大體積混凝土,將厚度小于等于1m,長寬小于6m的大塊體承臺確定為大塊體混凝土,主樓900mm厚底板確定為大體積混凝土。本工程承臺、底板混凝土強度等級為C40,抗滲等級為P10,摻加LST-6防腐阻銹外加劑。施工時從施工技術、組織管理上采取一系列綜合措施,以控制混凝土溫升和溫降速度,避免底板出現溫度裂縫和較大的溫度應力。

4.1 泵送混凝土配合比

1)承臺、底板混凝土采用預拌商品泵送混凝土。

2)采用42.5級普通硅酸鹽水泥,且采用雙摻法摻加粉煤灰、礦渣微粉,以減少水泥用量,降低混凝土中水泥的水化熱,試驗配合比中水泥用量為320kg/m3,粉煤灰和礦粉用量為119kg/m3,并用60天強度評定混凝土的強度等級。

3)細骨料選用中川產砂,細度模數為3。

4)粗骨料選用永靖產碎石,粒徑為5~31.5mm,其抗拉和抗彎比卵石高。

5)選用QJ-Ⅱc緩凝高效減水劑,以延長混凝土的凝結時間,減水劑用量為10.60kg/m3。

6)試驗配合比中混凝土塌落度為120-160mm,符合泵送混凝土塌落度要求,施工時和易性較好,未發現混凝土離析現象。

4.2 現場施工季節

承臺、底板混凝土施工于夏末開始,混凝土成型過程中溫度適宜,利用季節特點,免除了混凝土澆筑過程中溫度偏高或偏低現象。

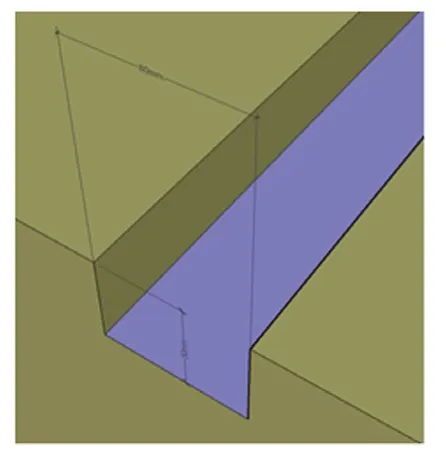

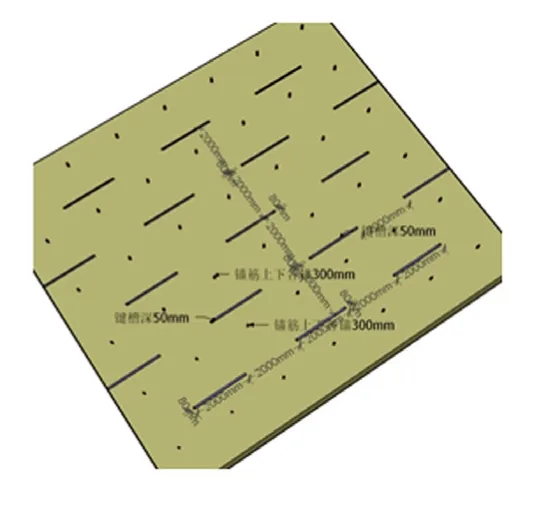

4.3 錨筋法和鍵槽法

由于基礎承臺厚度較大,將承臺和底板分兩次進行澆筑,即在底板底面設置水平施工縫,采用錨筋法和鍵槽法以增加承臺、底板混凝土的結合。底板混凝土施工前,對承臺混凝土面進行清理,清除泛漿,鑿去松動的石子,鑿成凹凸面將界面上的石子鑿成“半露半掩”狀,以形成咬合力的“牙齒”。清除浮漿后,為確保接縫處水泥的水化作用,避免舊混凝土把水分吸走,在澆筑底板混凝土時澆水以保持承臺混凝土表面濕潤。

圖1 鍵槽

圖2 錨筋和鍵槽

2)在承臺混凝土面設置鍵槽,寬度80mm,長度約2000mm,間距2000mm。

圖3 鍵槽和錨筋施工

4.4 施工部署

成立現場混凝土澆筑施工小組,開盤前,對備用發電設備、振搗設備進行全面認真檢修、保養,并做好試運轉工作,以保證澆筑時機械的正常使用,現場備用一臺120kW的發電機,防止意外停電,并檢查維修隨時起用,提前對測溫人員進行培訓。

4.5 施工方法

1)承臺、底板砼澆筑采用整體分條帶分層連續澆筑施工方法,斜面坡度由砼自然流淌形成,澆筑帶寬度控制在1.5m,分層厚度為500mm,分層振搗密實,以使混凝土的水化熱能夠盡快散失,降低基礎內溫差。裙房底板混凝土澆筑采用“分區定點、一個坡度、循序推進、一次到頂”的澆筑方法。

2)運至現場的砼,在澆筑前進行強制攪拌,以消除砼的離析現象,每一車的砼塌落度必須符合要求,不符合要求的退場。砼振搗采用插入式振搗器,遵循快插慢拔的方法,插點均勻排列,采用交錯式的次序,逐點移動。為了防止表層鋼筋上部的混凝土產生裂縫,布設平板振搗器,每點位振動位置上按常規連續振動25~40s,其移動前后位置和排與排間相互搭接為30~50mm。大體積砼表面水泥漿較厚,用長刮尺刮平,初凝前用木抹子搓平壓實,鐵抹子三遍壓光,以控制表面龜裂,約12h后養護。

3)在插筋上用紅油漆標識標高,沒有插筋部位另行綁扎Φ18的鋼筋進行標識,標識間距3000mm,澆筑砼時對角拉麻線,確保砼表面標高準確。砼澆搗后,用刮尺將多余浮漿層刮除,按標高控制點將混凝土表面刮拍平整,在混凝土初凝前用木抹子搓毛,鐵抹子三遍壓光,以減少砼表面的裂縫。

4)大體積砼內部溫度監測采用電子測溫儀進行溫度測量,在澆筑底板砼時埋入專用的測溫線。布點在砼澆筑前進行,當鋼筋綁扎完成,進行鋼筋工程驗收后,按施工方案確定的平面位置進行布點。固定測溫線采用φ14鋼筋,測線長度為澆筑層厚度+200mm,測溫線用細鐵絲在鋼筋上固定牢固,避免澆筑砼時脫落。每個測溫點設三個測溫觸頭,分別布置在底板的上、中、下,即底板上表面下50mm,底板中部、底板下部距底板底50mm。砼澆筑開始,即開始進行測溫,專人值班。測溫時要求測大氣溫度、砼的出機溫度、入模溫度、砼表面溫度、中部溫度及下部溫度,每個點在砼入模10分鐘內測一次,作為砼入模溫度。前7天每隔4小時測溫一次,后7天每隔6小時測溫一次,直至砼內部各層次之間溫度相對穩定后混凝土表面溫度接近自然大氣溫度后停止。

5)底板及承臺大體積砼養護采用蓄水法對砼表面進行保濕保溫養護,混凝土澆筑成型后,即派專人負責養護工作,覆蓋棉毯進行保溫,沿承臺、底板及集水坑邊緣砌筑200mm高的磚墻,磚墻面水泥砂漿粉刷,形成蓄水池,蓄水50mm高。專職蓄水養護人員要隨時檢查蓄水高度,發現水位不夠及時補充養護水,使棉毯處于濕潤狀態,以保證混凝土中心溫度與表面溫度的差值不應大于25℃,混凝土表面溫度與大氣溫度的差值不應大于20℃。養護時間不應少于14d。承臺底板施工后,經過觀察,未發現承臺、底板產生裂縫,混凝土質量滿足要求。

5 結語

蘭州新區綜合服務中心工程基礎承臺于2011年8月12日開始施工,2011年11月7日完成底板施工,在施工過程中,施工措施得當,周密組織,精心施工,工序把關,強化驗收,取得了預期效果。