一種基于機器人輔助作業的斷路器裝配檢測生產線

賀志娟 姜振楠

摘 要:隨著“中國制造 2025”強國戰略的實施,制造業掀起了數字化智能工廠的建設熱潮,其中生產線的升級改造是重中之重,尤其是配電行業,隨著質量要求的提高、工藝的改進和產品的多樣化,已經超過原有生產線的設計范圍和設計能力,則必須對其自動化生產線進行改造和升級。生產線定位更為精準,輸送效率更高,具備更加安全的掃描功能,裝配工位臺電機的用量少,勞動強度低,裝配及檢測效率高已是響應智能制造生產線大勢所趨,標配需求。

關鍵詞:機器人輔助;斷路器;裝配檢測;生產線

10kV 斷路器作為高壓輸配電不可或缺的重要電氣元件,其裝配流水線同樣面臨升級改造的問題。通過分析數字化智能工廠的要求和傳統自動化生產線的特點,發現斷路器裝配流水生產線存在以下問題:

(1)傳統的10kV斷路器裝配流水線使用簡單的單片機編程控制,采用滑觸線做為數據傳輸,利用接近開關定位輸送小車,通過光電開關來檢測輸送小車運行環境的安全性,對比各行各業數字化智能工廠的要求,傳統 10kV 斷路器裝配流水線物流輸送效率低下,指令和數據傳輸響應速度較慢、容量較小,物流輸送定位不精確,輸送小車安全裝置較為簡陋;

(2)傳統的 10kV 斷路器裝配流水線每個裝配工位臺配置電機帶動滾筒轉動輸送產品,但是實際應用中電機只在轉序時才會動作,其中90%時間電機為待機狀態,生產線裝配工位臺電機利用率低,電機數量多,設備成本高,能耗較大;

(3)傳統的 10kV 斷路器裝配流水線所有零部件均為人工搬運裝配,尤其是斷路器殼體上線、極柱裝配、底盤車裝配,都需要多人協助完成裝配,勞動強度大,作業過程繁瑣;

(4)傳統的 10kV 斷路器裝配流水線不具備在線檢驗檢測的功能,尤其是工頻耐壓試驗、機械磨合試驗需要轉運至其他場所進行試驗,試驗過程采用隔離帶警示條劃分出試驗場所,并沒有硬性的將操作人員完全隔離,存在一定的危險性,斷路器從裝配流水線到試驗場所存在二次搬運,增加了勞動強度、延長了生產周期。

基于機器人輔助作業的斷路器裝配檢測生產線及作業方法,專門針對以上問題進行優化升級改造,具體方案如下:

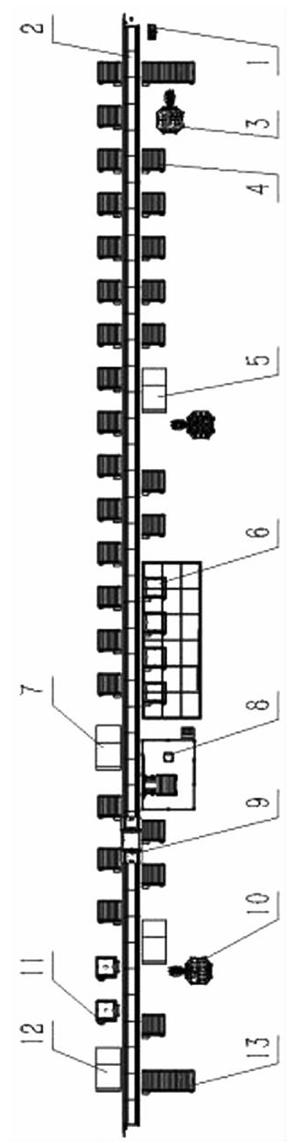

一種基于機器人輔助作業的斷路器裝配檢測生產線,其特征在于:包括軌道,軌道固定連接在地基上;放置在軌道上的軌道小車;放置在軌道端部的電氣系統控制柜;以及從頭至尾依次布置于軌道側面的斷路器殼體上線系統、裝配工位臺、極柱上料裝配系統、機械磨合試驗間、機械特性測試機、工頻耐壓測試系統、底盤車上料裝配系統、旋轉工位臺、標準校驗回路電阻測試終檢機和下線工位臺。

軌道包括軌道機架,軌道機架上端固定連接有軌道型材,軌道型材內側粘貼有條碼帶;軌道端部固定設置的接收器支架上設置有無線數據傳輸接收器。

軌道小車包括車架,車架的頭部和尾部均設置有安全激光掃描儀,車架下端安裝有條碼定位傳感器,車架的頭部設置有無線數據傳輸發射端,無線數據傳輸發射端的位置與無線數據傳輸接收器的位置相對應,車架上連接有動力對接裝置的主體部分。

動力對接裝置的主體部分包括固定連接在車架上的直線導軌,直線導軌上滑動連接有滑塊,滑塊與一機構支撐板固定連接,機構支撐板上固定連接有第一電磁制動電機、帶座軸承和電機支座,電機支座上固定連接調速電磁制動電機和T形齒輪箱,調速電磁制動電機通過聯軸器與所述T形齒輪箱的輸入端連接,帶座軸承內配合連接有傳動軸,T形齒輪箱的輸出端與傳動軸的輸入端傳動連接。

第一電磁制動電機的輸出軸上固定連接有齒輪,齒輪與固定在車架上的齒條嚙合。

裝配工位臺包括架體,架體上設置有第一邊軌,兩個第一邊軌之間轉動連接有第一輸送輥筒,兩個第一邊軌遠離軌道的一端連接有第一后封板;架體上固定連接有插座盒、動力對接裝置的傳導部分和第一按鈕盒;動力對接裝置的傳導部分包括安裝座,安裝座固定于架體上,安裝座上固定連接一L形齒輪箱,L形齒輪箱的輸入端連接有一對接軸,L形齒輪箱的輸出端通過傳動裝置與第一輸送輥筒傳動連接;對接軸能夠與傳動軸的輸出端傳動連接。

斷路器殼體上線系統包括上線工位臺、第一工業機器人和殼體工裝轉運車,第一工業機器人用于將所述殼體工裝轉運車上的零部件搬運到上線工位臺上,殼體工裝轉運車上設置有用于定位的殼體轉運車定位組件,上線工位臺靠近軌道的位置設置有動力對接裝置的傳導部分;極柱上料裝配系統包括極柱裝配翻轉機、第二工業機器人和極柱工裝轉運車,第二工業機器人用于將極柱工裝轉運車上的零部件搬運到極柱裝配翻轉機上,極柱工裝轉運車上設置有用于定位的極柱轉運車定位組件;

底盤車上料裝配系統包括底盤車裝配翻轉機、第三工業機器人和底盤車工裝轉運車,第三工業機器人用于將底盤車工裝轉運車上的零部件搬運到底盤車裝配翻轉機上,底盤車工裝轉運車上設置有用于定位的底盤車轉運車定位組件;

機械磨合試驗間包括隔音防護間,隔音防護間內設置有機械磨合試驗臺,隔音防護間的側面設置有第一產品進出門和第一人員進出門,第一產品進出門設置在靠近軌道的側面上,機械磨合試驗臺與第一產品進出門對應設置;

工頻耐壓測試系統包括斷路器移載裝置、測試間、工頻試驗變壓器和操作臺,斷路器移載裝置和工頻試驗變壓器設置于測試間內,操作臺設置于測試間外,操作臺分別與斷路器移載裝置、工頻試驗變壓器連接,操作臺用于控制斷路器移載裝置和工頻試驗變壓器的動作,測試間側壁上設置有第二產品進出門和第二人員進出門,第二產品進出門與斷路器移載裝置的位置對應;

旋轉工位臺包括上架、下架、回轉電機、第二電磁制動電機、第二邊軌和第二輸送輥筒,下架上固定連接有回轉電機和第二電磁制動電機,回轉電機的輸出軸與上架轉動連接,上架上設置有第二邊軌,兩個第二邊軌之間轉動連接有第二輸送輥筒,兩個第二邊軌遠離軌道的一端連接有第二后封板;下架上固定連接有第二按鈕盒,第二電磁制動電機輸出端通過傳動裝置與第二輸送輥筒傳動連接。

具體作業方法如下:

(1)斷路器殼體送至斷路器殼體上線系統,由殼體工裝轉運車將殼體運送到第一工業機器人旁,用殼體轉運車定位組件將殼體工裝轉運車固定,第一工業機器人抓取斷路器殼體放置于上線工位臺;

(2)軌道上的軌道小車與上線工位臺對接,將斷路器殼體輸送至軌道小車上,軌道小車脫離對接,將斷路器殼體輸送至后續裝配工位臺,并依次完成電機和連板安裝、油緩沖器安裝、主軸及拐臂安裝、拐臂和連板連接、分閘簧安裝、驅動軸安裝、儲能指示和微動開關安裝、組件和聯鎖板安裝、輔助軸安裝、分閘單元安裝、合分閘線圈、計數器、輔助開關、接線板安裝;

(3)軌道小車將安裝好的斷路器半成品輸送至極柱上料裝配系統,操作人員配合完成極柱裝配;

(4)裝配好極柱后,軌道小車將斷路器半成品輸送至后續的裝配工位臺,完成布線、二次元件導線連接及觸臂安裝工作;

(5)然后,軌道小車將斷路器半成品輸送至機械磨合試驗間進行磨合試驗;

(6)磨合試驗結束后,斷路器半成品被軌道小車輸送至機械特性測試機進行機械特性測試;

(7)機械特性測試完成后,軌道小車將斷路器半成品輸送至工頻耐壓測試系統進行工頻耐壓試驗;

(8)工頻耐壓試驗完成后,斷路器半成品由軌道小車輸送至底盤車上料裝配系統,操作人員配合完成底盤車裝配;

(9)底盤車裝配完成后,軌道小車將斷路器半成品輸送至后續的裝配工位臺,完成梅花觸頭安裝工作;

(10)然后軌道小車將斷路器半成品輸送至旋轉工位臺,進行左右封板、中封板及推板安裝;

(11)完成上一步安裝后,軌道小車將斷路器輸送至標準校驗回路電阻測試終檢機,進行終檢測試;

(12)試驗結束后由軌道小車將斷路器輸送至下線工位臺,利用葫蘆吊,將斷路器從下線工位臺吊下即可。

本一種基于機器人輔助作業的斷路器裝配檢測生產線,包括軌道,軌道小車,電氣系統控制柜,斷路器殼體上線系統,裝配工位臺,極柱上料裝配系統,機械磨合試驗間,機械特性測試機,工頻耐壓測試系統,底盤車上料裝配系統,旋轉工位臺,標準校驗回路電阻測試終檢機合下線工位臺。具備數據無線傳輸功能和更加安全的安全掃描功能,減少了裝配工位臺電機的用量,定位更精準,輸送效率更高,降低工人勞動強度,提高了裝配及檢測效率,生產線的自動化程度更高。

作者簡介:賀志娟(1993-),女,回族,本科,助理工程師,研究學科或方向:高壓開關柜門板及高壓開關柜。