載貨汽車防護裝置加載強度試驗研究

孫勇,劉文營,付松青

(中國汽車技術研究中心有限公司,天津 300300)

0 引言

載貨汽車與乘用車或者行人發生碰撞、剮蹭或卷入等交通事故一直備受社會的關注,這些交通事故多發生在載貨汽車的前部、后部及側面,防護裝置主要是為了解決載貨汽車與乘用車和行人碰撞相容性問題[1-2]。載貨汽車的防護裝置一般包括前下部防護裝置、后下部防護裝置和側面防護裝置。前下防護裝置的主要作用是在與乘用車發生碰撞時防止乘用車鉆入車輛前下部;后下防護裝置的主要作用是在與乘用車發生碰撞時防止乘用車鉆入車輛后下部;側面防護裝置的作用是避免未受保護的道路使用者跌到車輛側面而被卷入車輪下。

近年來,防護裝置的相關研究側重法規的解讀和單一防護裝置的仿真測試。唐波[3]對前下部防護的國家標準進行了解讀,并對產品設計過程中存在的難點進行了舉例說明;陸善彬等[4]重新優化設計了前下部防護裝置,解決了原車防護裝置剛度不足的問題;關大鵬等[5]開發了一系列前下防護裝置,并對前下防護進行了相關的法規驗證試驗。JAJU等[6]、沈才華等[7]、司瑞雪等[8]利用計算機仿真進行了后下部防護裝置的碰撞設計和驗證,針對存在的不足之處提出了改進優化方案。覃禎員[9]對比了國內外后下部防護標準差異,并通過仿真模擬研究了靜態加載和移動壁障試驗變形特性,提出了對國標的修改意見。季小冬[10]結合產品研發設計經驗對側面防護裝置的標準進行了解讀。

綜上所述,目前的研究多是對單一防護裝置的法規解讀和測試研究,并未有對整車防護裝置的全方位測試驗證,且后下部防護和側面防護的解讀都是基于老標準研究,無法反映最新標準GB11567-2017的要求。本文作者對前下防護、后下防護和側面防護的最新國家標準要求進行了梳理歸納,并對某重型載貨汽車的3種防護裝置分別進行加載強度的測試研究,指出了未來防護裝置強度檢驗的技術發展趨勢。

1 防護裝置標準主要內容

鑒于防護裝置的重要性,國內推出了國家強制性標準,對防護裝置的剛度及相關尺寸等參數做出了詳細規定。GB 11567-2017《汽車及掛車側面和后下部防護要求》是參考歐洲經濟委員會法規ECER58對GB 11567.1-2001和GB 11567.2-2001的最新修訂版本。GB 26511-2011《商用車前下部防護要求》是參考ECE R93制定的前下部防護標準。不同類型防護裝置標準的加載強度要求如表1所示。

從表1可以看出,前下防護的最大加載力比后下部防護的最大加載力要大。主要原因是后下部防護裝置主要是為了防止轎車后鉆入,轎車本身質量較輕,碰撞能量相對較小;貨車本身的質量大,與其他車輛發生正碰和追尾碰撞時產生的能量更大,提高前下防護的加載強度可防止車輛鉆入或被壓入車底部。

一般前下部防護和后下部防護主要是通過螺栓、焊接或者鉚接等形式與車架連接,前下防護的離地高度相比后下部防護更低,這對于前下部防護的結構和設計要求更高。前下部防護和后下部防護如果是左右縱向對稱型式,兩者可以從原先的五點加載簡化為三點加載。

側面防護裝置主要是能防止行人跌入或者卷入車底,不需要太大的剛度,1 kN的加載強度相對較容易滿足,是3種防護類型中較容易滿足結構和強度試驗的一類裝置。

根據標準和產品設計實際,側面防護、后下部防護和前下部防護都可以劃分為3種類型,如圖1所示,從而有利于不同車型設計和不同平臺開發的模塊化運用,縮短產品的研發周期,便于設計統一化。

圖1 防護試驗分類

2 防護裝置加載強度測試

2.1 測試樣車參數

選用某N3類重型載貨汽車作為測試樣車,防護裝置的相關參數及整車參數如表2所示。

表2 載貨汽車防護裝置參數及整車參數

2.2 前下防護加載試驗

車輛處于空載狀態,用鋼絲繩、剛性停車楔等將車輛固定在水平剛性平面上,前輪處于直線行駛位置,如圖2所示。

圖2 前下部防護加載試驗

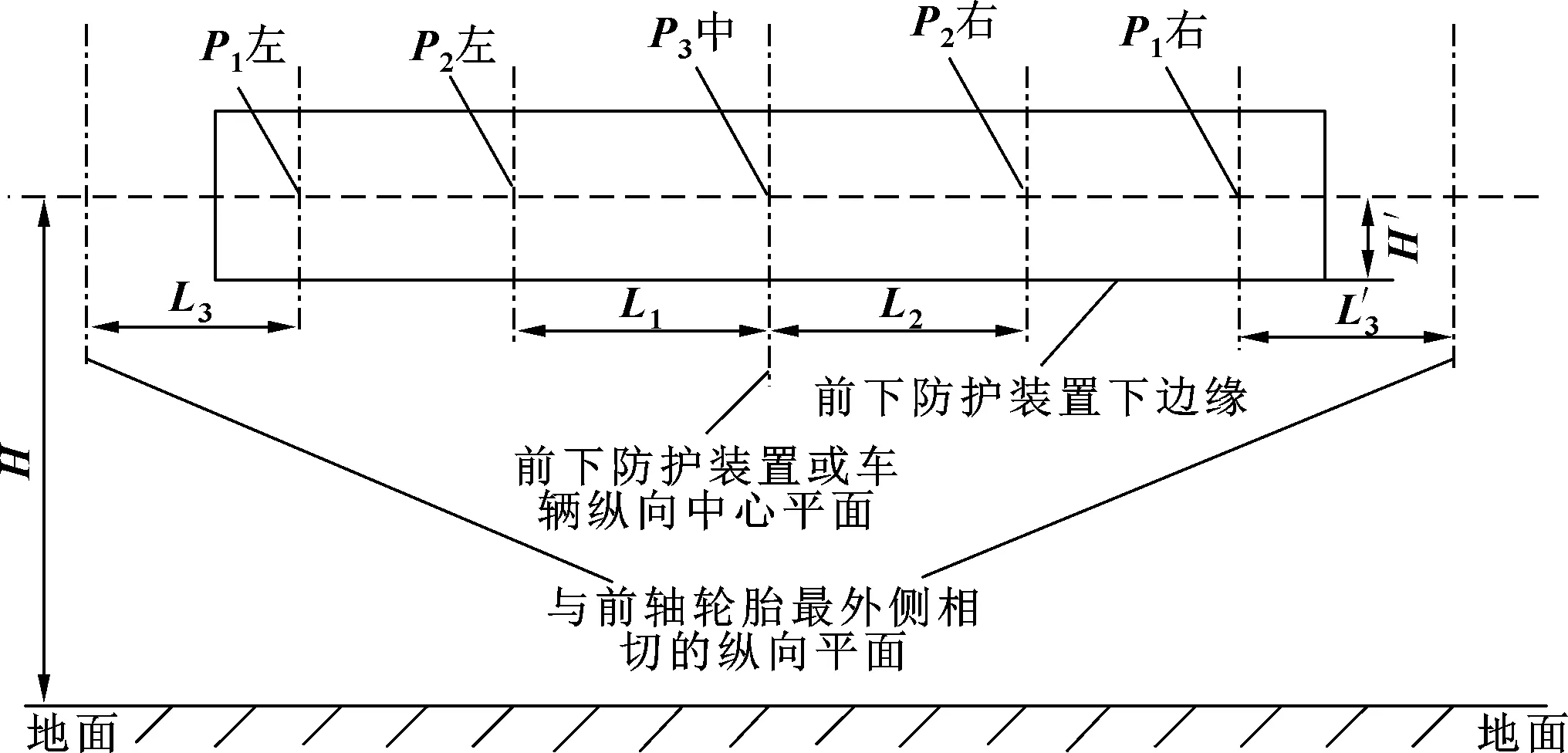

依據標準的規定,描述前下部防護裝置的尺寸安裝示意如圖3所示,并測量相關的尺寸參數如表3所示。

圖3 前下部防護裝置安裝要求示意

參數項P1左P2左P3中P2右P1右水平距離/mmL3=200L1=4700L2=470L'3=200實測高度/mmH=400H'=60

注:(1)L1=L2且L′1+L′2的值應在700~1 200 mm之間(確切位置由制造商來制定);L3=L′3≤200 mm;(2)點P1、P2、P3位于橫向構件的外表面上,且在一個水平面內。

根據表1中前下防護標準GB 26511-2011規定,計算相應的試驗載荷:

樣車的最大總質量m=25 500 kg。

P1:mg×50%=25 500×9.8×50%=125 kN,80 kN;

P2:mg×100%=25 500×9.8×100%=249 kN,160 kN;

P3:mg×50%=25 500×9.8×50%=125 kN,80 kN。

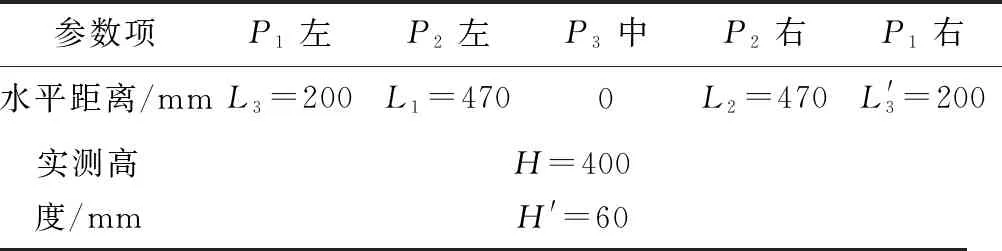

由上述得知:點P1和點P3加載80 kN,點P2加載160 kN,其中點P2加載測試曲線如圖4所示,整體強度測試結果見表4。

圖4 前下防護加載測試曲線

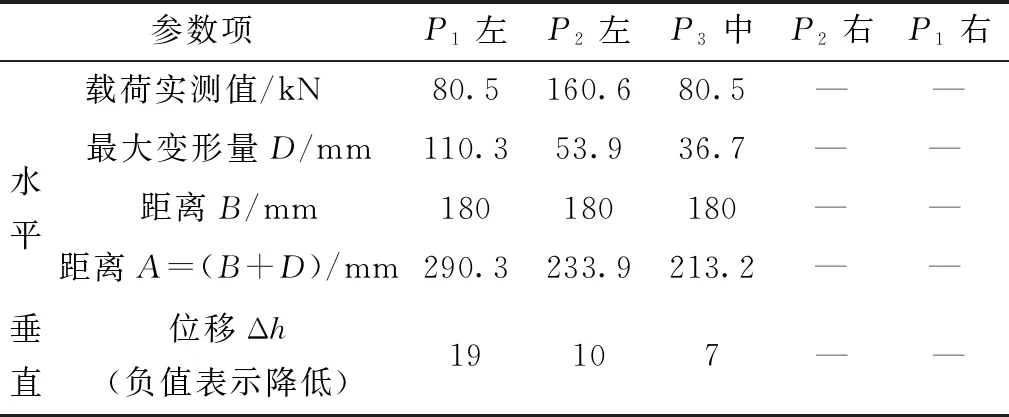

參數項P1左P2左P3中P2右P1右載荷實測值/kN80.5160.680.5——水平最大變形量D/mm110.353.936.7——距離B/mm180180180——距離A=(B+D)/mm290.3233.9213.2——垂直位移Δh(負值表示降低)19107——

注:(1)最大變形量D為各載荷作用點在載荷施加時的最大移動量。(2)距離B為載荷作用前,各載荷作用點距離車輛最前端的距離。(3)距離A為加載試驗后各載荷作用點到車輛最前端的水平距離。

由于該樣車前下部防護裝置相對縱向中間平面軸對稱,所以點P1和點P2選擇一側進行加載測試,此次試驗選用左側加載。從圖4和表4可以看出,前下防護的最大變形量出現在點P1,雖然加載力不如點P2大,但是點P2處于防護裝置跟車架連接部位,有剛性支撐;點P1距離防護跟車架連接部位較遠,力臂較長,比點P2更容易發生變形。GB 26511-2011規定在試驗完成后,前下防護前端面的各測試點到車輛最前端的水平距離應不大于400 mm,同時要求試驗完成后P1兩點之間的前下部防護下邊緣最大離地間隙應不大于450 mm。從表4可以看出各載荷作用點到車輛最前端的水平距離A值最大為290.3 mm,小于400 mm,且試驗后前下部防護下邊緣離地高(H-H′+Δh)最大為359 mm,小于450 mm,故該前下防護的加載強度滿足GB 26511-2011標準的要求。

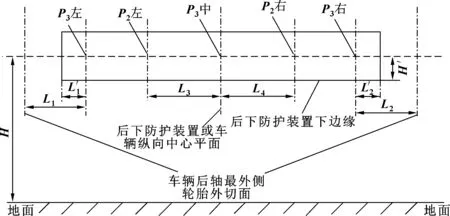

2.3 后下防護加載試驗

后下部防護的試驗條件同前下部防護試驗,前下防護試驗完成后樣車調轉車頭,尾部對向加載試驗臺,按同樣的連接方式進行固定,如圖5所示。依據GB 11567-2017標準的規定,描述后下部防護裝置的尺寸安裝示意如圖6所示,并測量相關的尺寸參數如表5所示。

圖5 后下防護加載試驗

圖6 后下部防護裝置安裝要求示意

參數項P3左P2左P3中P2右P3右水平距離/mmL1=300L3=450—L4=450L2=300L'1=250———L'2=250高度/mmH=520H'=60

注:(1)L1和L2應為(300±25) mm。(2)L3=L4且L′3+L′4的值應在700~1 000 mm 之間。(3)高度H應不大于550 mm(N2、O3類車)或560 mm(N3、O4類車)。

根據表1中后下部防護標準GB 11567-2017規定,計算相應的試驗載荷:

樣車的最大總質量m=25 500 kg;

P2:mg×50%=25 500×9.8×50%=125 kN,100 kN ;

P3:mg×25%=25 500×9.8×25%=62.5 kN,50 kN。

由上述得知:點P2加載100 kN,點P3加載50 kN,P2加載曲線如圖7所示,整體加載強度測試結果如表6所示。

該載貨汽車的后下部防護裝置以車輛縱向中心平面為軸對稱,選擇左側加載點加載。從圖7和表6可以看出,后下防護的最大變形量跟前下防護相似,位于三點加載的最外側位置,此情況出現同前下防護的結構原理相類似。加載試驗后各載荷作用點到車輛最后端的水平距離A最大值為153.5 mm,小于標準規定限值400 mm。表6數據結果表明該載貨汽車的后下防護裝置加載強度滿足GB 11567-2017的要求。

圖7 后下防護加載試驗曲線

參數項P3左P2左P3中P2右P3右試驗載荷/kN50.2101.250.9——最大變形量D/mm93.562.319.9——距離B/mm606060——距離A=(B+D)/mm153.5122.379.9——

注:(1)最大變形量D為各載荷作用點在載荷施加時的最大移動量。(2)距離B為載荷作用前,各載荷作用點距離車輛最后端的距離。(3)距離A為加載試驗后各載荷作用點到車輛最后端的水平距離。

2.4 側面防護加載試驗

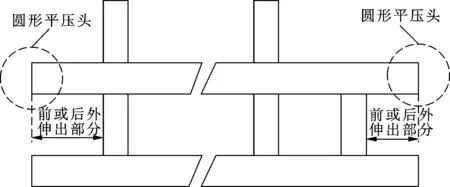

因側面防護加載強度小,加載試驗需要專門的側面防護加載設備,與后下和前下防護加載設備不同。車輛處于水平、剛性、平滑的平面上,前輪處于直線行駛位置,輪胎應充氣到推薦的壓力,如圖8所示。

圖8 側面防護加載試驗

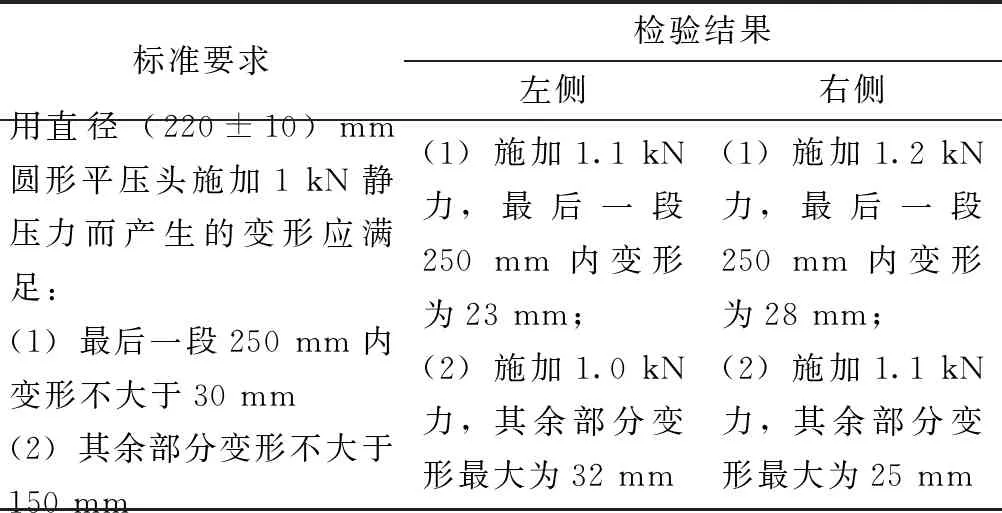

對于左、右側的側面防護裝置的連接方式和結構相同且布局對稱的型式,可以只對其中一側的防護裝置進行檢驗即可。此載貨汽車的連接方式和結構相同但是布局不對稱,需要對側面防護進行左右兩側的加載檢驗,最后一段250 mm內變形量與側面防護結構中前或后外伸出部分的長度相關,如圖9所示。考慮到多數車輛側面防護裝置的前緣位于超過25 mm的開闊空間,前緣需要有連續且貫穿整個高度的垂直構件,后緣成為潛在的最大變形量部位。從表7可以看出,最后一段250 mm內變形均滿足限值要求,且對于側面防護其他部分,因防護裝置中間結構垂直桿件間距較大受壓后變形量最大,結果仍滿足GB 11567-2017標準要求。

圖9 側面防護裝置前后外伸示意

標準要求檢驗結果左側右側用直徑(220±10) mm圓形平壓頭施加1 kN靜壓力而產生的變形應滿足:(1)最后一段250 mm內變形不大于30 mm(2)其余部分變形不大于150 mm(1)施加1.1 kN力,最后一段250 mm內變形為23 mm;(2)施加1.0 kN力,其余部分變形最大為32 mm(1)施加1.2 kN力,最后一段250 mm內變形為28 mm;(2)施加1.1 kN力,其余部分變形最大為25 mm

3 防護裝置加載檢驗的發展趨勢

GB 26511-2011明確采用靜態加載方式對前下防護進行強度檢驗,GB 11567-2017規定后下部防護裝置采用移動壁障碰撞加載或車輛靜態加載檢驗都是允許的,而側面防護裝置采用靜態加載強度進行檢驗。由此可以看出載貨汽車防護裝置的加載檢驗方式一般有2種:移動壁障碰撞加載檢驗和車輛靜態加載檢驗。在工程實際加載檢驗中,以車輛靜態加載檢驗應用最為廣泛。移動壁障碰撞檢驗在當前的防護裝置加載檢驗中存在著一定的困難,但是移動壁障碰撞無疑是更接近現實交通碰撞事故的檢驗方法,是未來防護裝置加載強度檢驗技術的重要發展方向。

采用移動壁障碰撞試驗進行防護裝置加載強度檢驗需要解決以下3個方面的主要問題:

(1)移動壁障。目前采用移動壁障進行貨車防護裝置碰撞相容性的研究成果較少,無法提出合適的移動壁障尺寸以及質量參數要求。只有對移動壁障進行深入的研究,在大量的試驗數據基礎上為標準測試評價方法建立、提供技術支撐。

(2)檢驗成本。靜態加載只需要將防護裝置加載設備在試驗室位置固定后,每次移動車輛至防護設備附近,從設備到測試方法、數據處理等流程已經十分成熟,檢驗成本較低。而移動壁障、固定避障、高速攝像機、數據采集傳感器、數據處理等環節要求都十分復雜且嚴格,檢驗費用相比靜態加載大幅度增加。

(3)碰撞能量。移動壁障碰撞能量與靜態加載能量問題是研究的重點,但行業相關研究還很少。目前普遍采用靜態加載檢驗的關鍵原因就是按照GB 11567-2017標準中的規定,靜態加載能量相比移動壁障的碰撞能量小很多,可以相對容易獲得法規的認可。

綜上所述,防護裝置加載強度檢驗會朝著更能體現實際交通碰撞事故的移動壁障檢驗方向發展。鑒于中國道路交通環境的復雜性和特殊性,且自主品牌商用車占據國內市場的絕大多數份額,防護裝置的測試檢驗需要充分考慮中國國情的因素,結合國內防護裝置的結構特點,加大貨車防護裝置的相關研究,為未來防護裝置強度檢驗提供理論基礎和數據支撐。

4 結束語

(1)介紹了載貨汽車防護裝置的3種類型,并對不同類型防護標準中規定的加載強度檢驗進行了對比分析。

(2)依據國家強制性標準,對載貨汽車3種類型的防護裝置依次進行了實車加載檢驗測試,詳細闡述了強度加載的相關參數和檢驗流程,試驗結果表明載貨汽車的防護裝置滿足標準的規定要求。

(3)針對目前存在的靜態加載和移動壁障2種不同檢驗類型,分析了當前工程實踐中存在的問題,并指出移動壁障碰撞測試方法是未來防護裝置檢驗的重要技術發展方向。