某新能源混合動力車型整車臺架試驗簡析

崔華芳

(比亞迪汽車工業有限公司,廣東深圳 518118)

0 引言

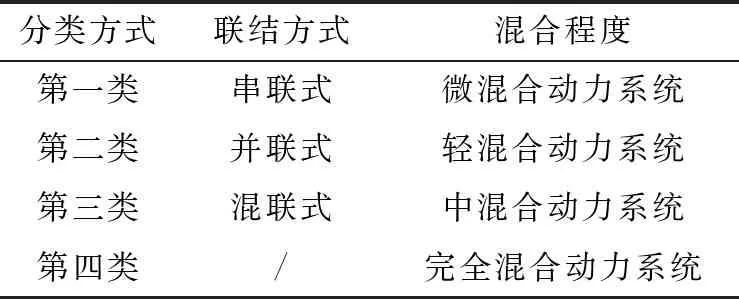

隨著汽車的使用量增加和人類環保意識的加強,混合動力汽車的發展越來越快,混合動力系統的形式也越來越多樣化,表1為混合動力系統的部分分類情況。一般情況下,依據混合動力驅動的聯結方式,可以把混合動力系統分成3類:串聯式、并聯式和混聯式[1]。其中,混聯式混合動力系統汲取了串聯式和并聯式的優點且控制方式簡單,但由于結構復雜,市場上應用較多的還是并聯式混合動力系統。本文作者主要是通過對某新能源混合動力系統的整車架構、策略進行臺架測試,解析了相應的控制策略,以期為新能源混合動力車型的解析、控制策略測試及評價提供借鑒。

表1 混合動力系統分類

1 混合動力系統簡介

混合動力系統,顧名思義就是指同時由兩個或多個能運轉的驅動系統聯合組成的動力系統。對于混聯式的混合動力系統而言,一般由發動機、電動-發電機和驅動電機三大動力系統組成,它的運行模式一般包含電機單獨驅動、發動機單獨驅動和電機與發動機共同驅動。文中所測試解析的某雙電機混合動力系統即為典型的混聯式混合動力系統。

1.1 整車概況

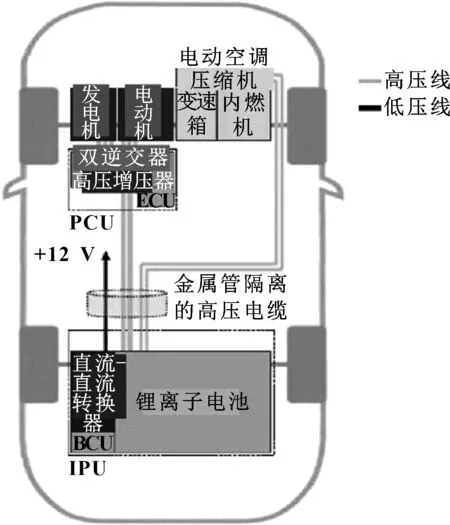

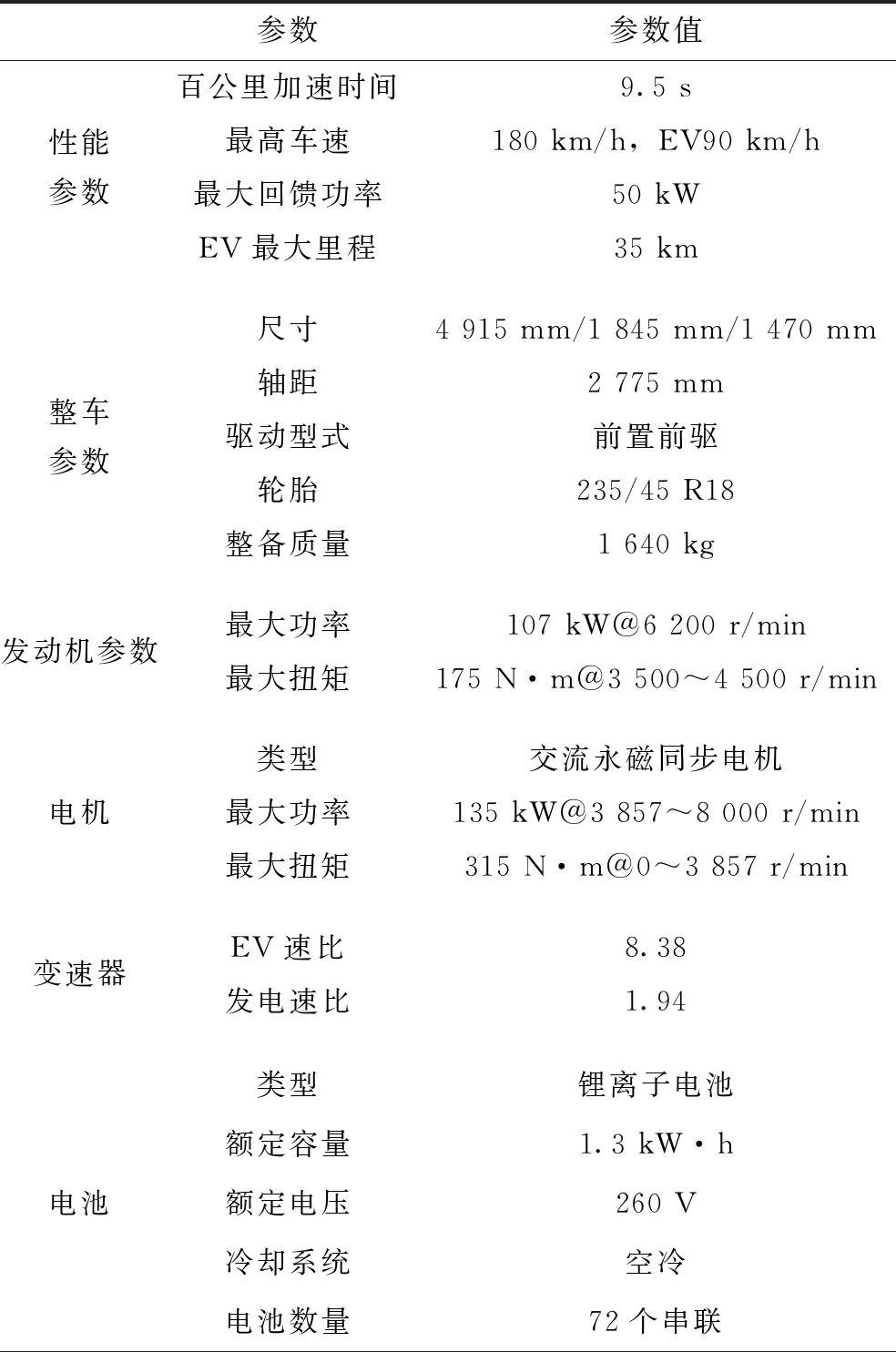

混聯式混合動力系統一直都由于結構復雜而不受各主機廠青睞,市場上比較著名的是豐田THS混合動力系統。而本文作者解析的某雙電機混聯式混合動力系統的結構相對來說比較簡單,它主要由阿特金森循環發動機、發電機、驅動電機和動力分離裝置e-CTV電氣式無級變速箱組成,其結構如圖1所示[2]。表2為該車型混合動力系統的部分技術參數。

圖1 雙電機混聯混合動力系統

參數參數值性能參數百公里加速時間9.5 s最高車速180 km/h,EV90 km/h最大回饋功率50 kWEV最大里程35 km整車參數尺寸4 915 mm/1 845 mm/1 470 mm軸距2 775 mm驅動型式前置前驅輪胎235/45 R18整備質量1 640 kg發動機參數最大功率107 kW@6 200 r/min最大扭矩175 N·m@3 500~4 500 r/min電機類型交流永磁同步電機最大功率135 kW@3 857~8 000 r/min最大扭矩315 N·m@0~3 857 r/min變速器EV速比8.38發電速比1.94電池類型鋰離子電池額定容量1.3 kW·h額定電壓260 V冷卻系統空冷電池數量72個串聯

1.2 整車運行模式

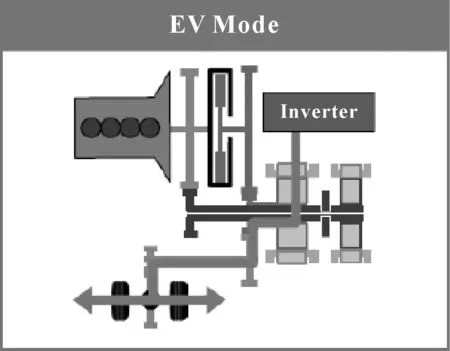

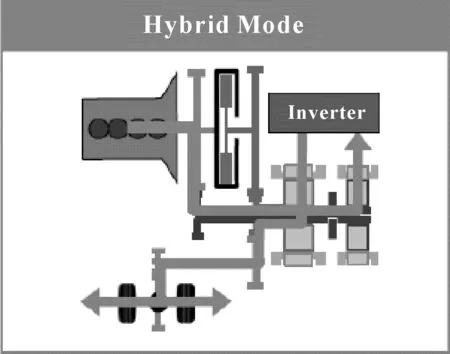

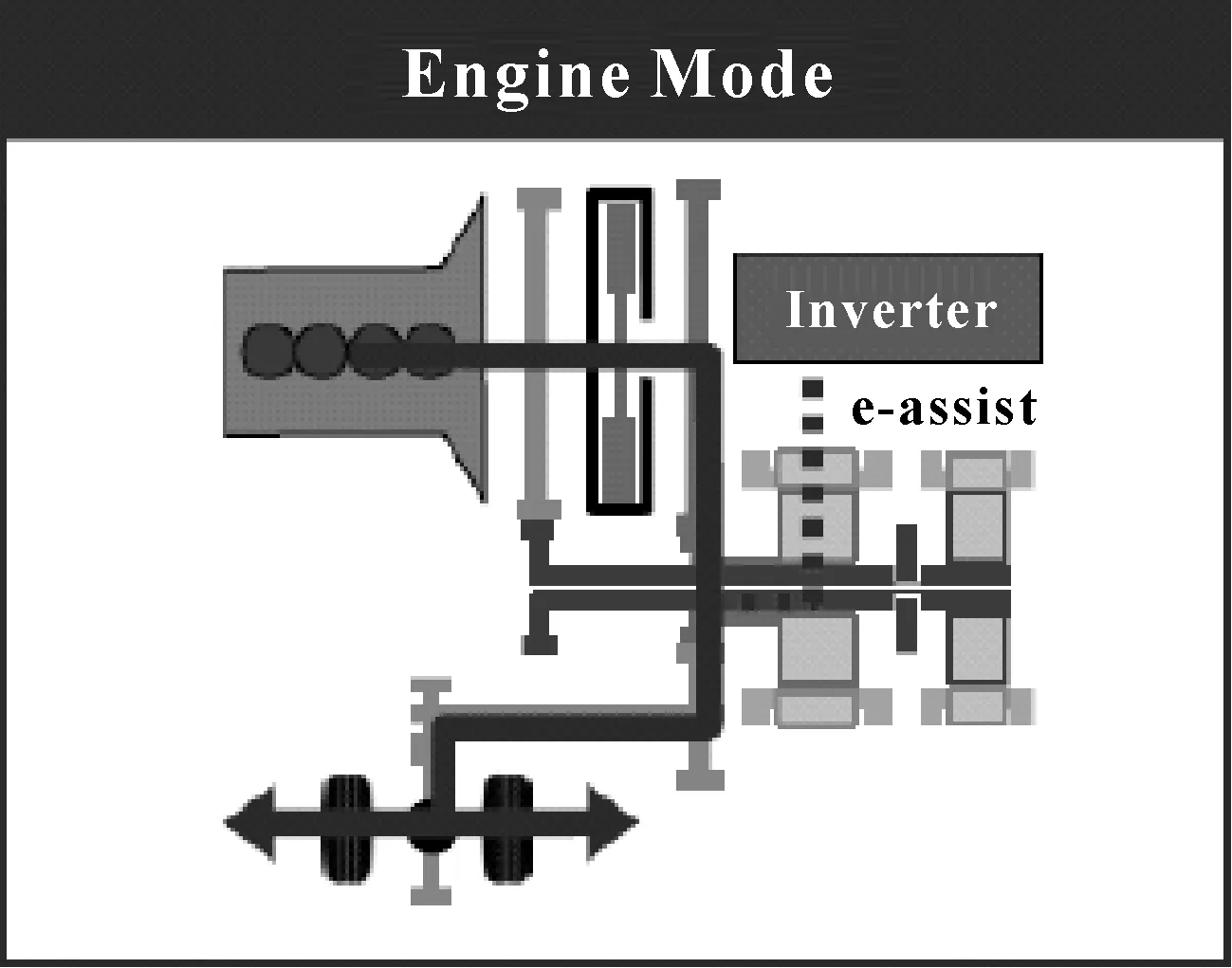

該車型運行模式一共有3大類,分別是純電模式、油電混合模式和純燃油模式,其中油電混合模式又可以分為發動機發電模式和發動機驅動模式,不同運行模式下的機械能量傳遞路線分別如圖2—圖4所示。

圖2 動力系統純電模式

圖3 動力系統油電混合模式

圖4 動力系統燃油模式

根據車速、油門深度和電池電量等條件的變化,該系統在這幾種模式中切換,以避免能量浪費,帶來平順的駕駛體驗。

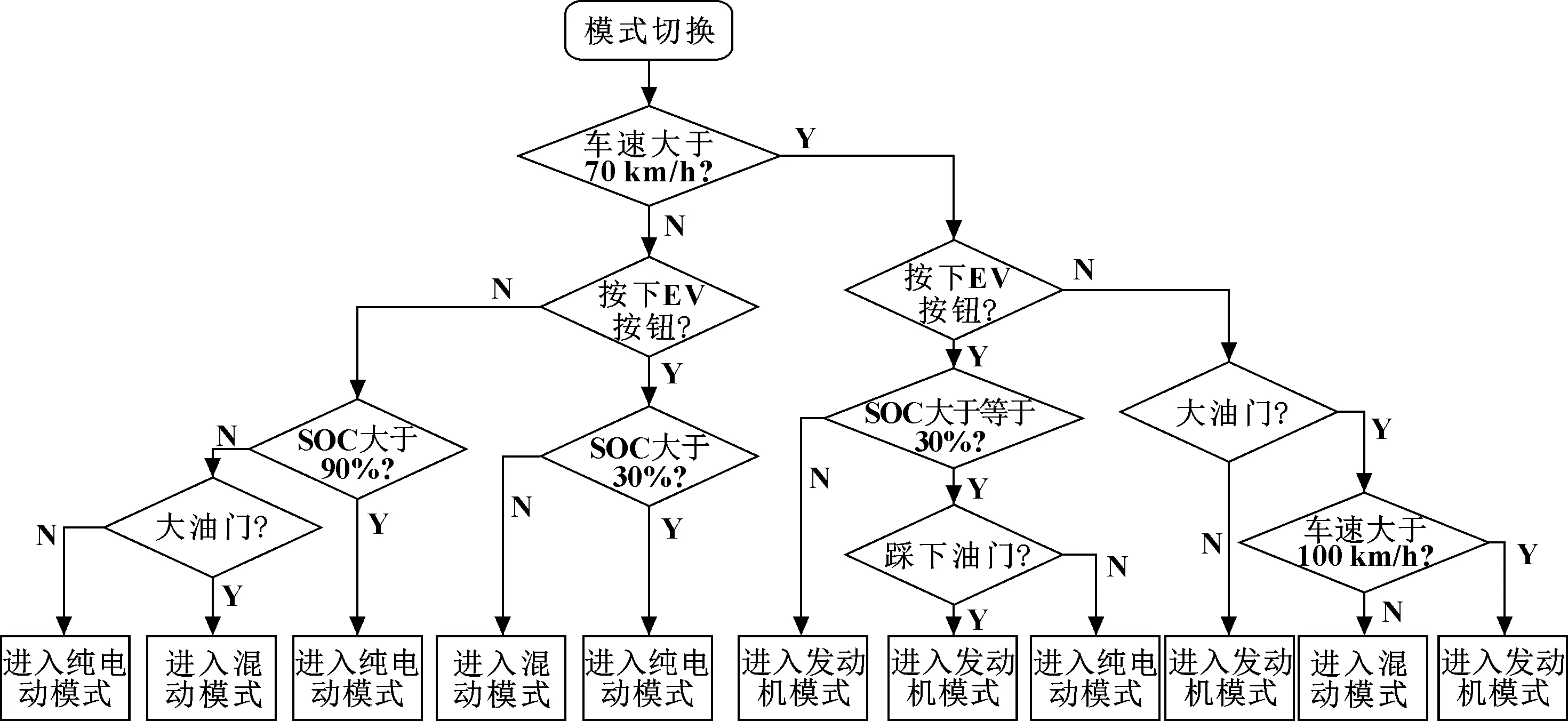

1.3 運行模式控制策略

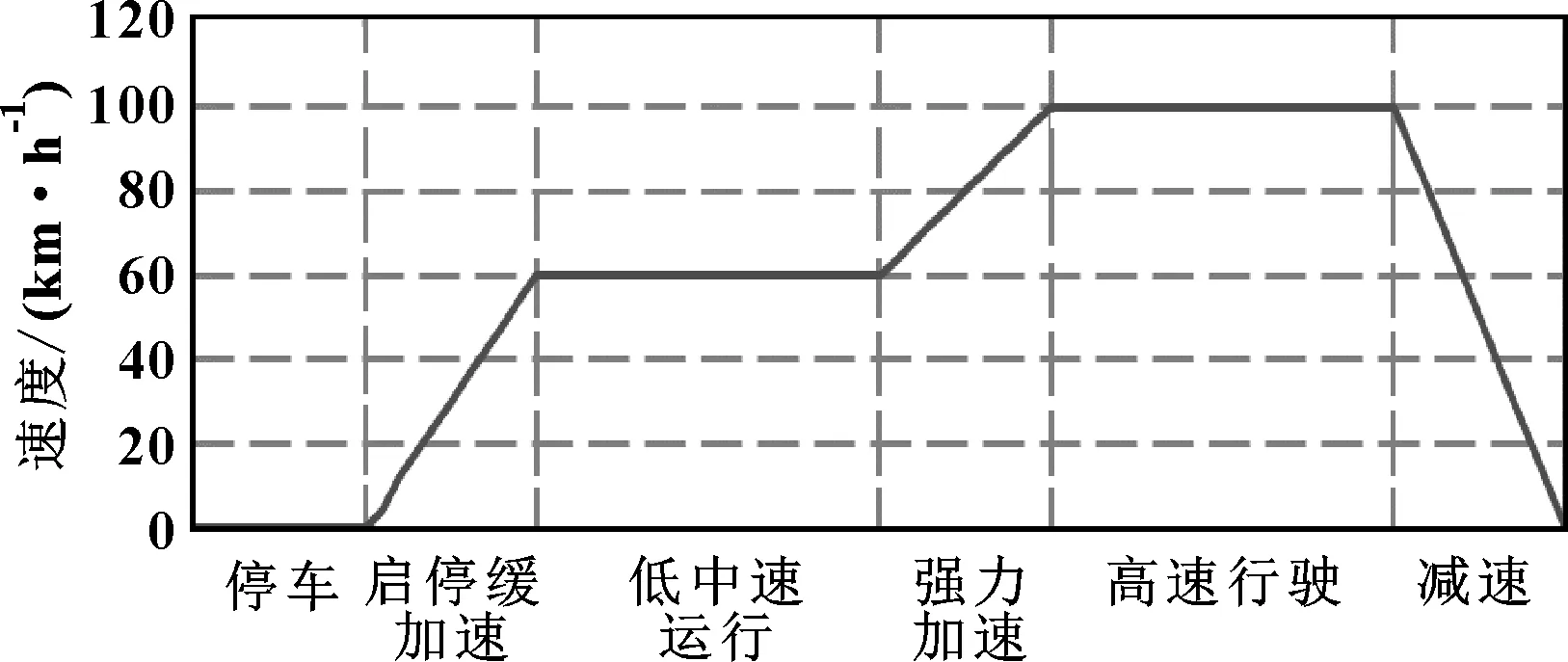

根據整車實際的運行情況,可以將整車運行分為停車、啟停緩加速、低中速運行、強力加速、高速運行、減速6種情況,如圖5所示。

圖5 整車常用工況劃分

依據行駛的路況不同,整車動力系統的響應策略也不斷調整,大概可以分為以下幾類:(1)在啟停、城市道路工況或低速續航時,采用純電運行模式運行。(2)當需要加速時,發動機全力驅動發電機給電機提供動力。(3)當處于高速巡航狀態時,離合器耦合,所有驅動力由發動機提供。具體策略可以參考圖6。

圖6 混合動力系統策略響應

2 臺架試驗及基本性能解析

目前針對混合動力汽車的測試評價,主要有部分國家標準,如GB/T 19753-2013《輕型混合動力電動汽車能量消耗量試驗方法》[3]、GB/T 19752-2005《混合動力電動汽車動力性能試驗方法》[4]等,這些標準主要是對整車基本性能進行測試評價,并沒有對策略進行解析。為了對該混聯式混合動力系統整車的控制策略和基本性能進行進一步的研究,對該車型整車進行了臺架測試和解析。采用的測試模式是在整車的實際工作條件下,將整車的4個輪胎拆除,將4個車輪連接到測功系統上,通過加裝相應的傳感器和記錄CAN總線的通信參數,運行相應的測試工況(如加速、勻速、WLTC法規工況等),記錄整車及動力系統在各模式下的工作特性。根據測試結果對該車型混合動力系統的基本控制策略和性能進行研究和分析,圖7為該車型整車的試驗臺架安裝測試圖。

圖7 整車試驗臺架測試

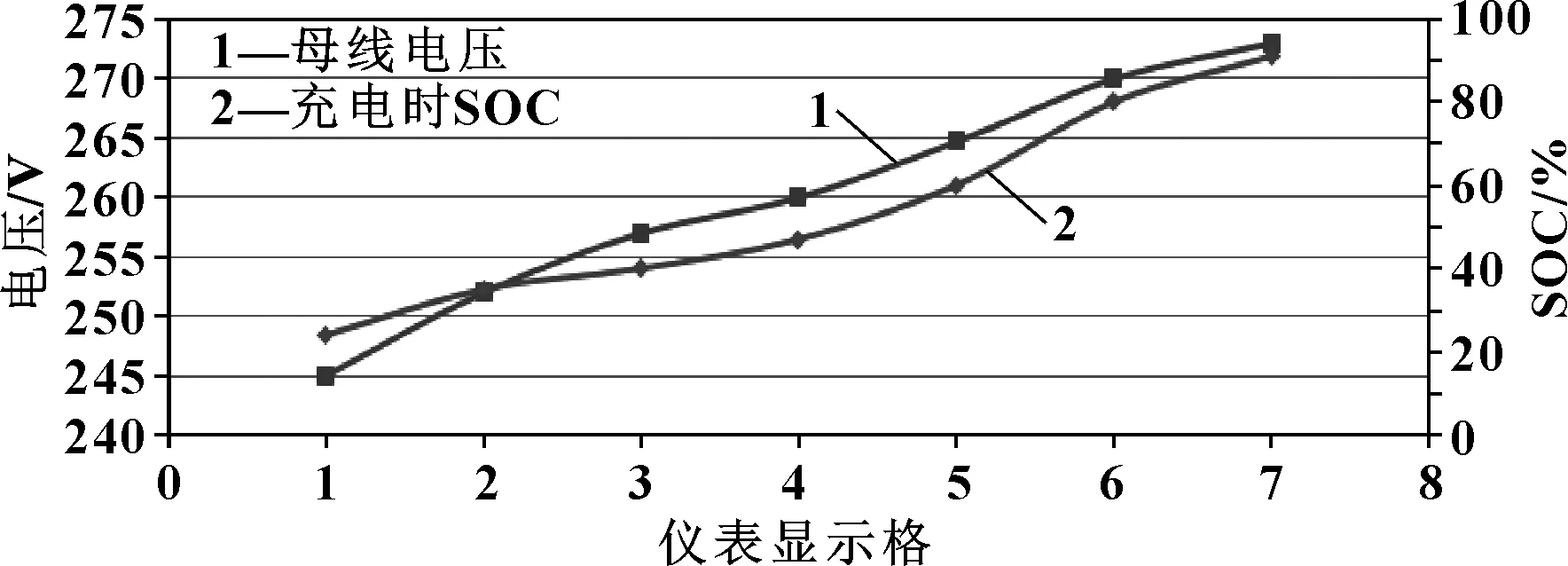

2.1 SOC和電池電壓關系解析

該車型整車儀表電量顯示為8格,從第2格起對應的電池電壓約為245 V,對應SOC(State of Charge,電池荷電狀態)為24%;第8格對應電池電壓為275 V,對應SOC為91%,如圖8所示。可以看出該車的SOC、儀表顯示格數和電池電壓基本成線性關系,在低電量狀態時發動機會進入發電狀態,使得電池電壓及SOC不會持續下跌。值得一提的是,在整車PCU控制器里(如圖1所示),有一個DC升壓器,該升壓器會根據車速變化動態調節電池電壓,該策略在后文中會專門論述。

圖8 SOC和電池電壓關系解析

2.2 空擋滑行控制策略解析

圖9 空擋滑行控制策略

目前電動車及混動車,絕大多數車型的車輪和驅動電機都是機械直接連接,不可避免的是在整車空擋滑行過程中,整車滑行動力會拖動電機隨動。目前各主機廠在空擋滑行時對驅動電機的控制基本可以分為3種模式。第1種模式為空擋滑行時驅動電機被拖動進入發電狀態;該狀態下由于驅動電機處于發電狀態,會造成整車很強的拖滯感,影響駕乘體驗。第2種模式為電機零扭矩控制,即空擋滑行時消耗部分電能,驅動電機保持零扭矩輸出,該方式是目前大部分車型采用的模式。第3種模式是驅動系統采取關閉狀態,這種狀態對電機的反電動勢有較高的要求,只有很少一部分車輛采用這種模式。通過對該車型進行臺架滑行測試,可以明顯看出該車型是采用第2種模式控制,如圖9所示。

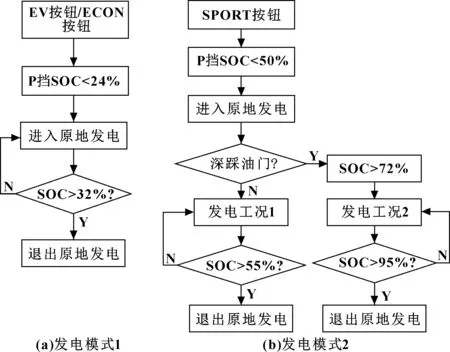

2.3 駐車發電策略解析

針對目前插電或非插電混合動力車型,都有一個駐車發電功能,主要是防止在堵車工況下,整車電能因空調、低壓系統等降至安全警戒以下。對于駐車發電來講,除了考慮油電轉換效率、駕乘體驗(駐車發電時發動機噪聲等)外,還需要制定一個進入、退出策略。從圖10可以看出,該車型在不同的模式及是否踩油門狀態下,有3種駐車發電策略,以適應不同的用戶使用場景。

2.4 電壓隨動控制策略

對于大多數車型來說,整車電池電壓即為整車驅動系統工作電壓,但是,如果要發揮電驅系統最佳的性能,在不同的車速下(即驅動電機不同的轉速下),電驅系統對系統工作電壓的特性需求是不一樣的。對混合動力車來說,由于電池容量小,電池電壓一般做得較低。從前述內容可以看到,該車整車電池額定電壓為260 V,為提高整車性能,在PCU里集成了一個DC升壓器(如圖1所示),該升壓器會隨車速動態調整電驅系統的效率,可以較好地提升電驅系統性能和整車控制性能。

從圖11可以看出,電驅系統的輸入電壓隨著車速變化,電池電壓從240 V,慢慢隨車速的升高,升至最高720 V左右,并在高車速下保持穩定,這樣對電驅系統的控制及系統效率的提升都有較大幫助。

圖10 駐車發電策略解析

圖11 DC升壓器輸出電壓隨車速關系

2.5 行車發電性能分析

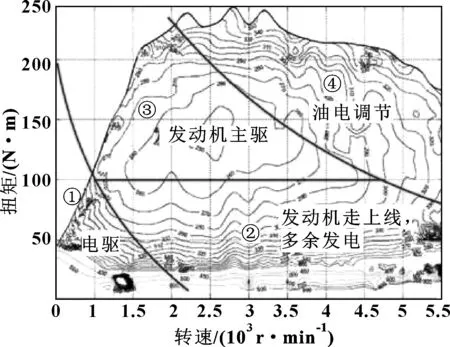

混合動力車的核心工作邏輯就是油電工作分配和調節,如圖12所示,在不同的發動機和電機MAP區域,整車會根據策略控制發動機和電機協同或獨立工作。其中評價驅動模式一個重要的方面就是行車發電的經濟性能,也是影響整車經濟性的一個重要指標。將該指標定義為混合驅動效率,如公式(1)所示

(1)

式中:PdynoF為輪端輸出功率,W;FB_VAL為燃油消耗量,kg/h;PDCF為電驅系統直流側功率,W;汽油熱值參考值為43 070 kJ/kg。

圖12 混合動力系統動力分配示意

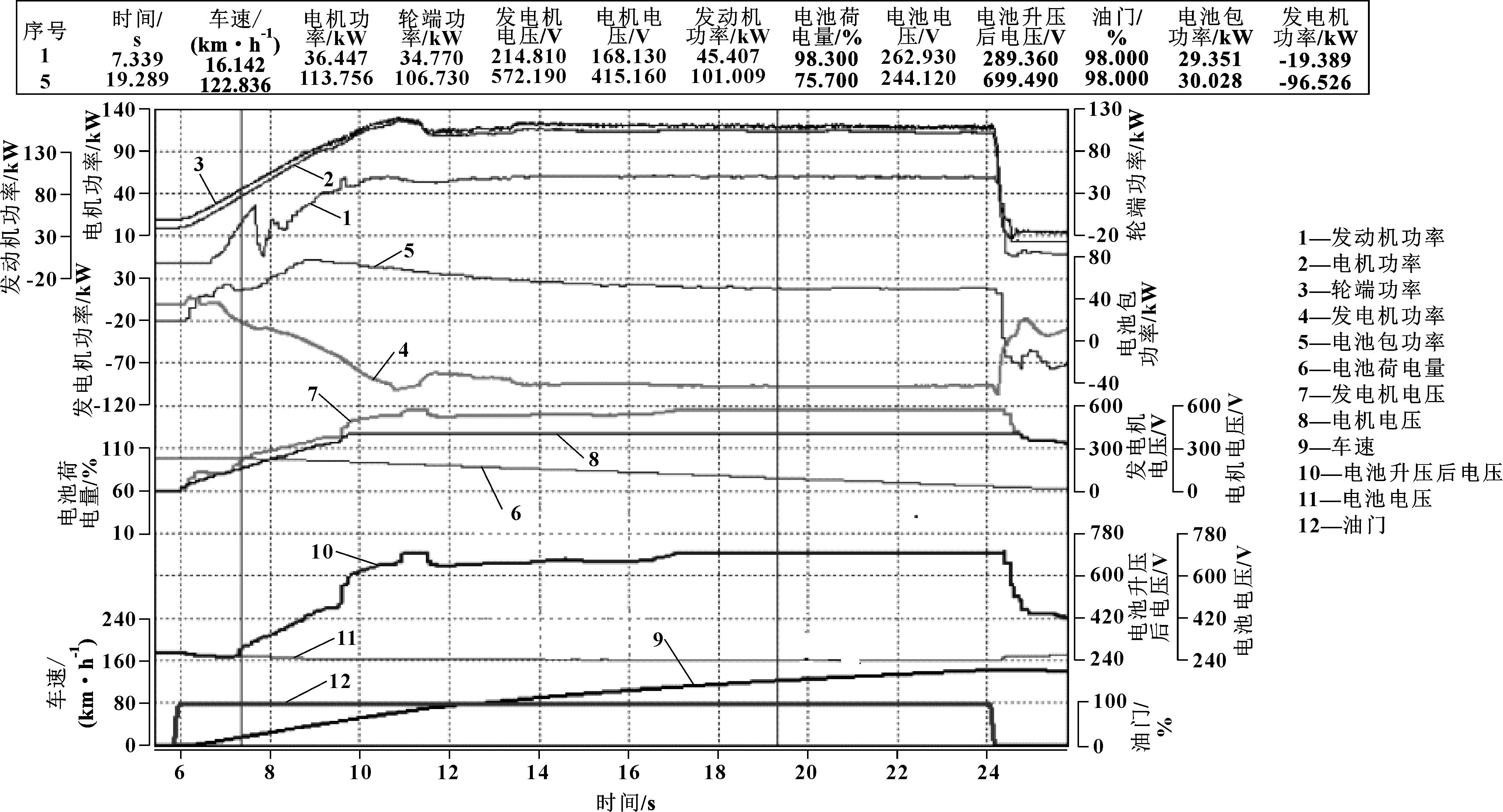

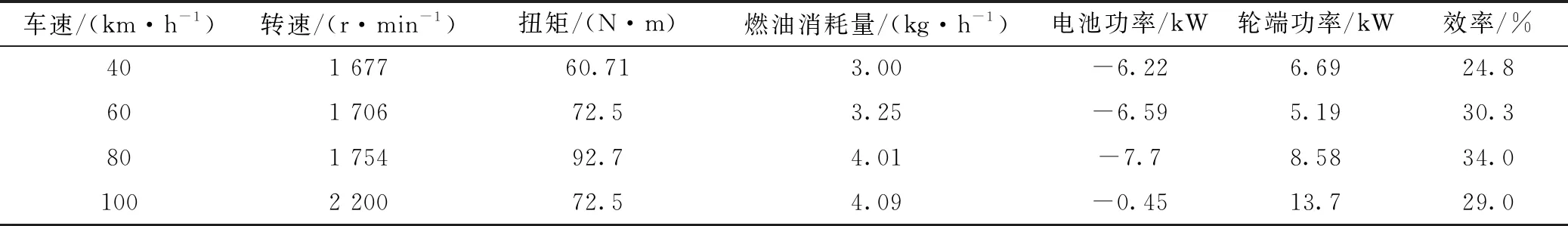

在該車型進行臺架測試時,將電池包電量控制在2格以下進入行車發電模式,整車運行模式分別為在SPORT模式和默認模式下控制車速10~50 km/h(以10 km/h間隔)勻速行駛,和在SPORT模式下,以70、80、90 km/h勻速行駛,測試發動機、驅動電機、電池包和發電機功率的變化過程,其測試結果如圖13、表3所示。

圖13 車速70 km/h的行車發電示例

表3 行車發電系統效率

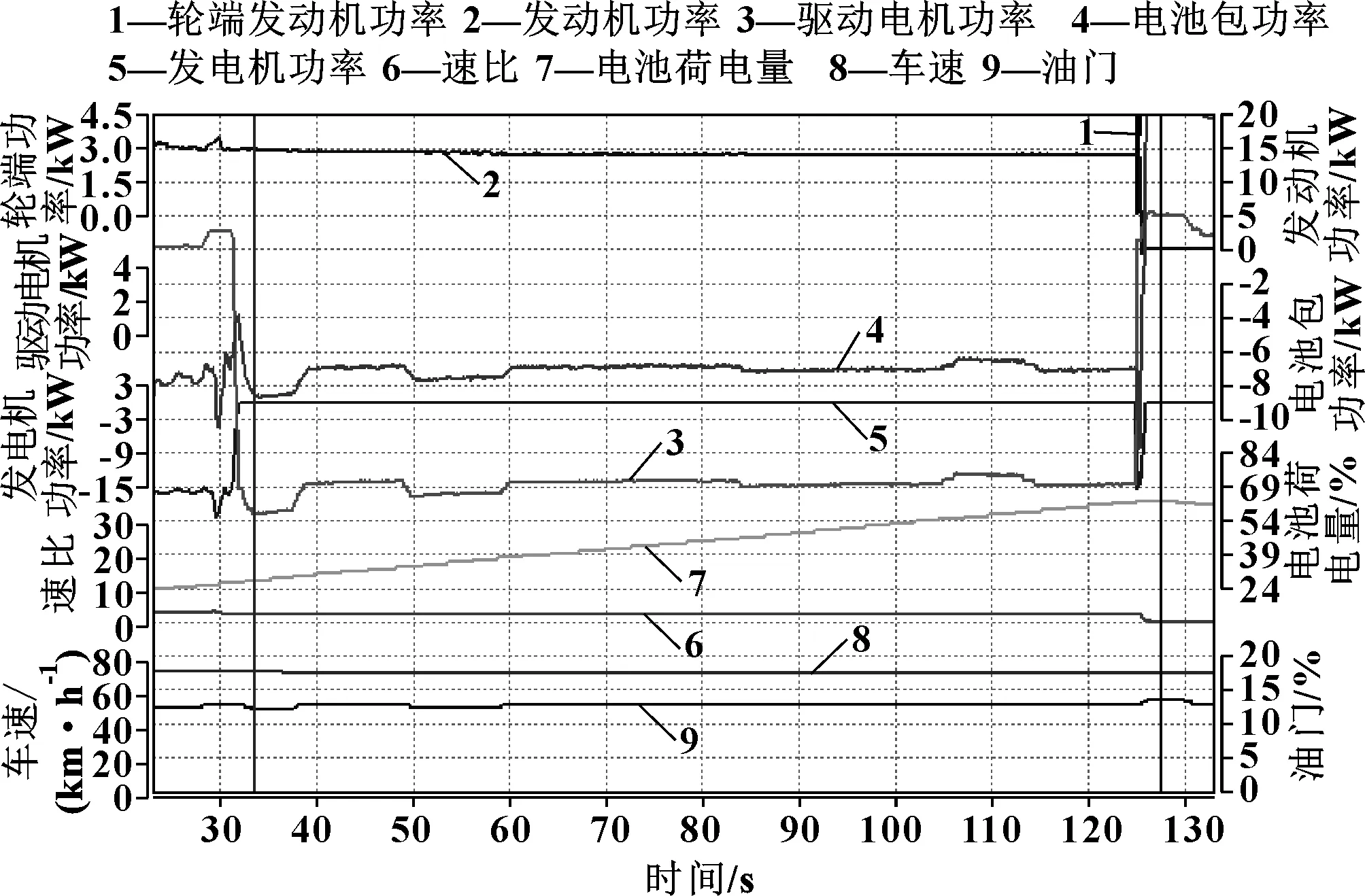

2.6 怠速爬坡控制解析

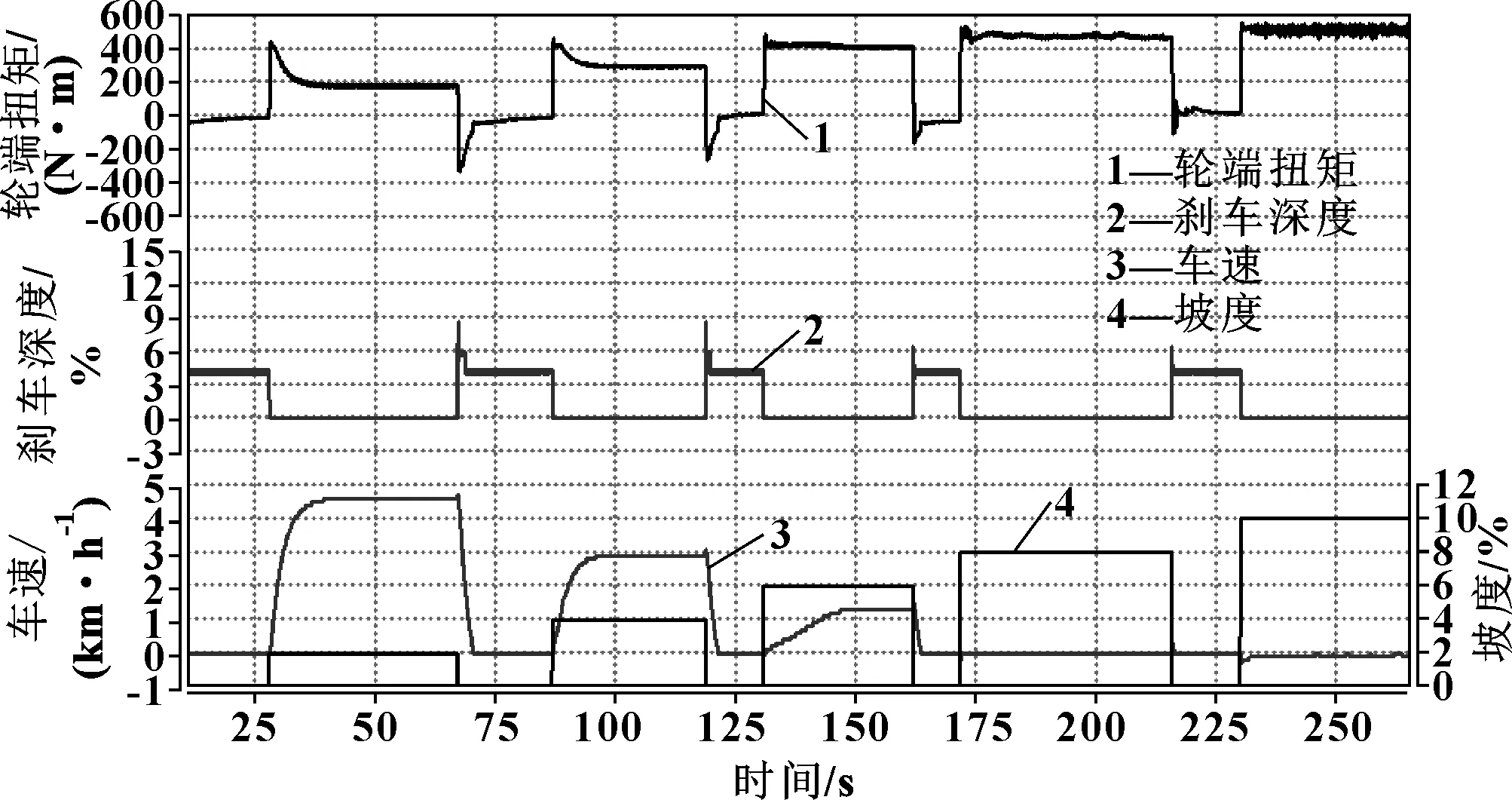

對于混合動力汽車來說,在低速下,一般采用EV模式進行驅動,為了保證低速下的駕駛體驗,低速EV的控制穩定性是一個重要評價方面。采用臺架模擬整車怠速爬坡的實車工作模式,測試在不同的道路坡度下,采用怠速模式(0油門)進行爬坡,主要關注是否溜坡、整車是否抖動、扭矩是否波動劇烈,測試結果如圖14所示。

圖14 怠速爬坡曲線示意

可以看出:從坡度0逐步增加到坡度10%,整車未發生溜坡、扭矩波動在很小范圍內、整車抖動亦在可接受范圍內,說明該車EV驅動模式的控制性很好。

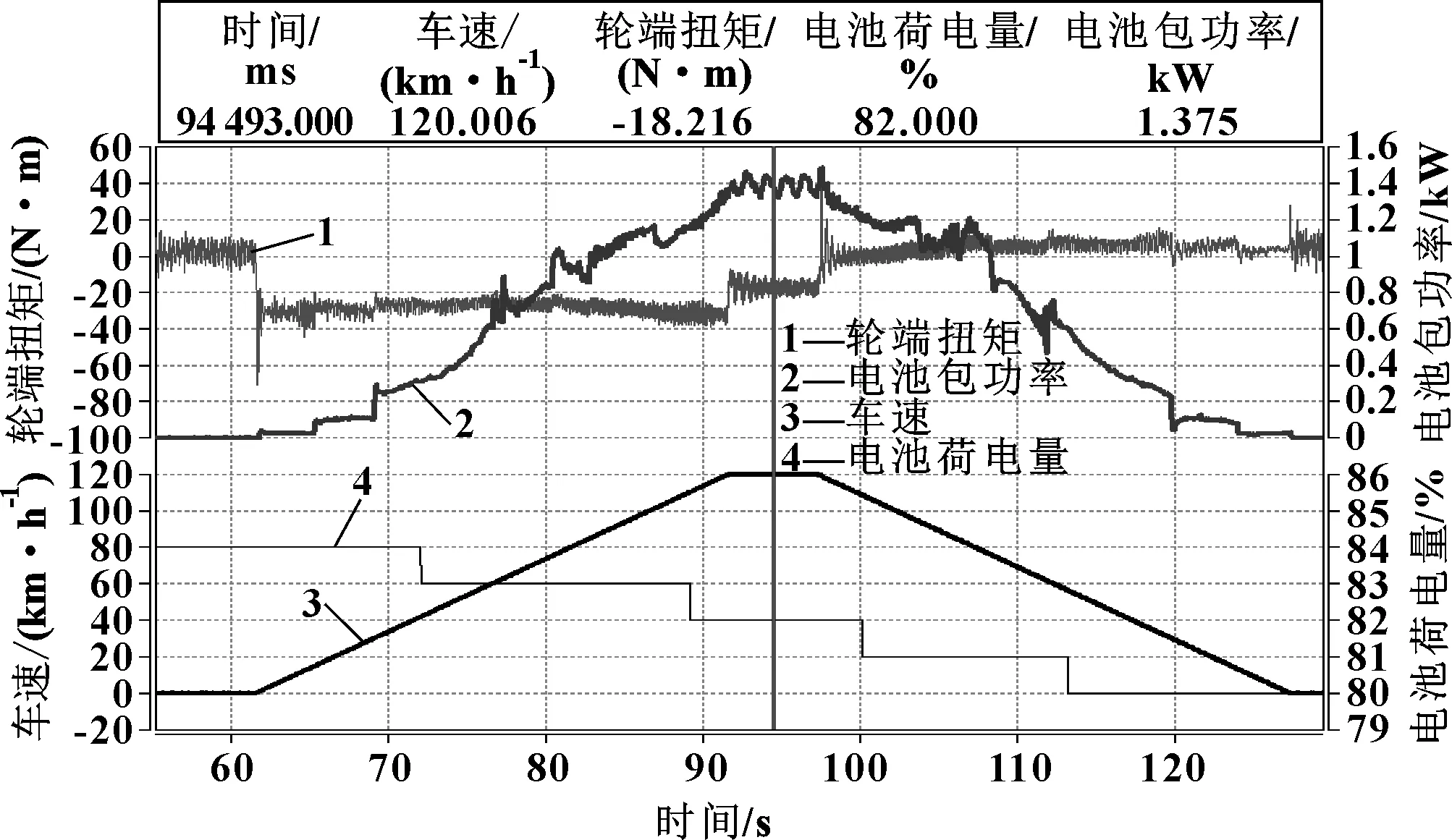

2.7 發動機起停策略解析

基于多工作模式的混合動力車,發動機起停對整車經濟性及駕乘體驗有著重要的影響。一般來說,發動機起停有車速起停、功率需求起停2種模式(或者2種模式的混合),兼顧駕乘體驗。

對該混合動力車型的整車數據進行分析,發現在低電量勻速行駛有以下3種情況:

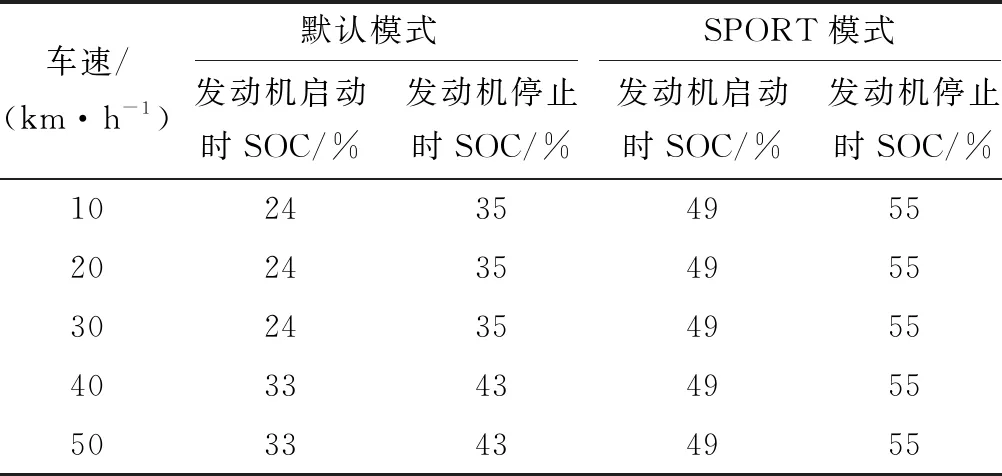

(1)車速在50 km/h以下時。該混合動力系統處于串聯工作模式,即發動機驅動發電機發電用于給驅動電機提供動力,當電量達到一定條件(車速和行駛模式對電量有影響)后,發動機停止發電,進入純EV模式,具體發動機啟停與車速、SOC關系見表4。

(2)當車速在60~80 km/h時。該混動系統的工作模式進入一個循環狀態,即當電量低于50%時,發動機驅動輪端,同時驅動電機發電,電量上升,驅動電機發電功率逐漸減小,發動機停止工作,進入純EV模式。當電量低于50%時,又重復以上循環。

(3)當車速高于90 km/h時。若電量較低時,該動力系統處于串聯工作模式。若電量處于中等時,發動機輸出的動力用于輪端驅動的同時,拖起驅動電機,給電池包充電。電量處于較高水平后,發動機驅動,驅動電機饋電功率逐漸減小,至幾乎不發電,基本處于純燃油驅動模式。

表4 發動機啟停與車速、SOC關系

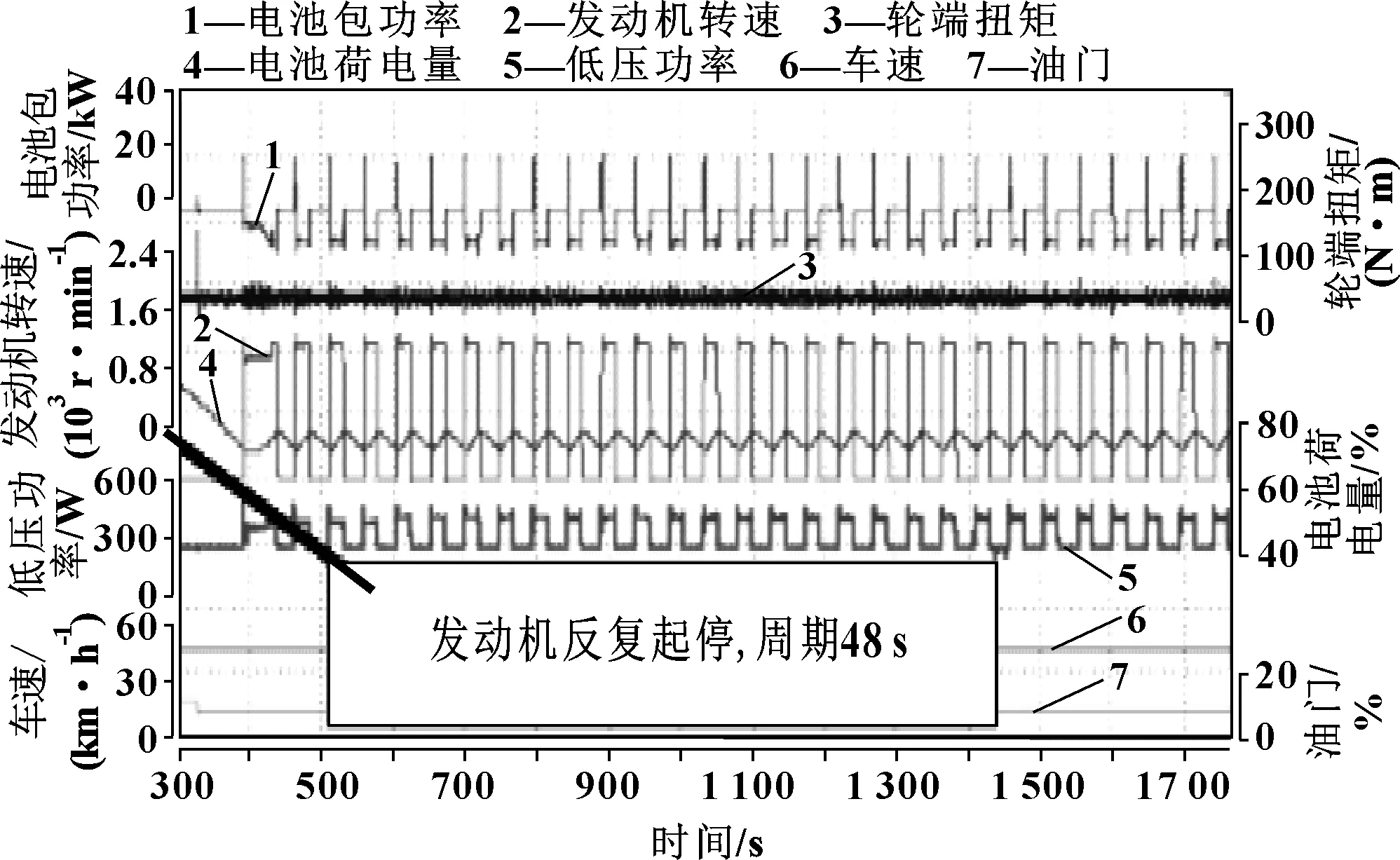

但在運行過程中,也發現了一個類似系統策略的bug,即車速40 km/h,SOC在49%~54%之間時,發動機會以48 s為周期反復起停,如圖15所示。這種情況如果被用戶場景識別,會帶來較差的駕乘體驗,從表3中行車發電系統效率也可以看出,因為發動機的反復起停,導致系統效率較其他車速低很多。

圖15 發動機起停bug曲線

2.8 回饋策略解析

制動能量回收是新能源車的一大特色,在保證駕乘體驗的基礎上,盡可能提升制動能量回收利用率,可有效改善整車經濟性。一般情況下,新能源乘用車每百公里可回收能量3 kW·h左右。

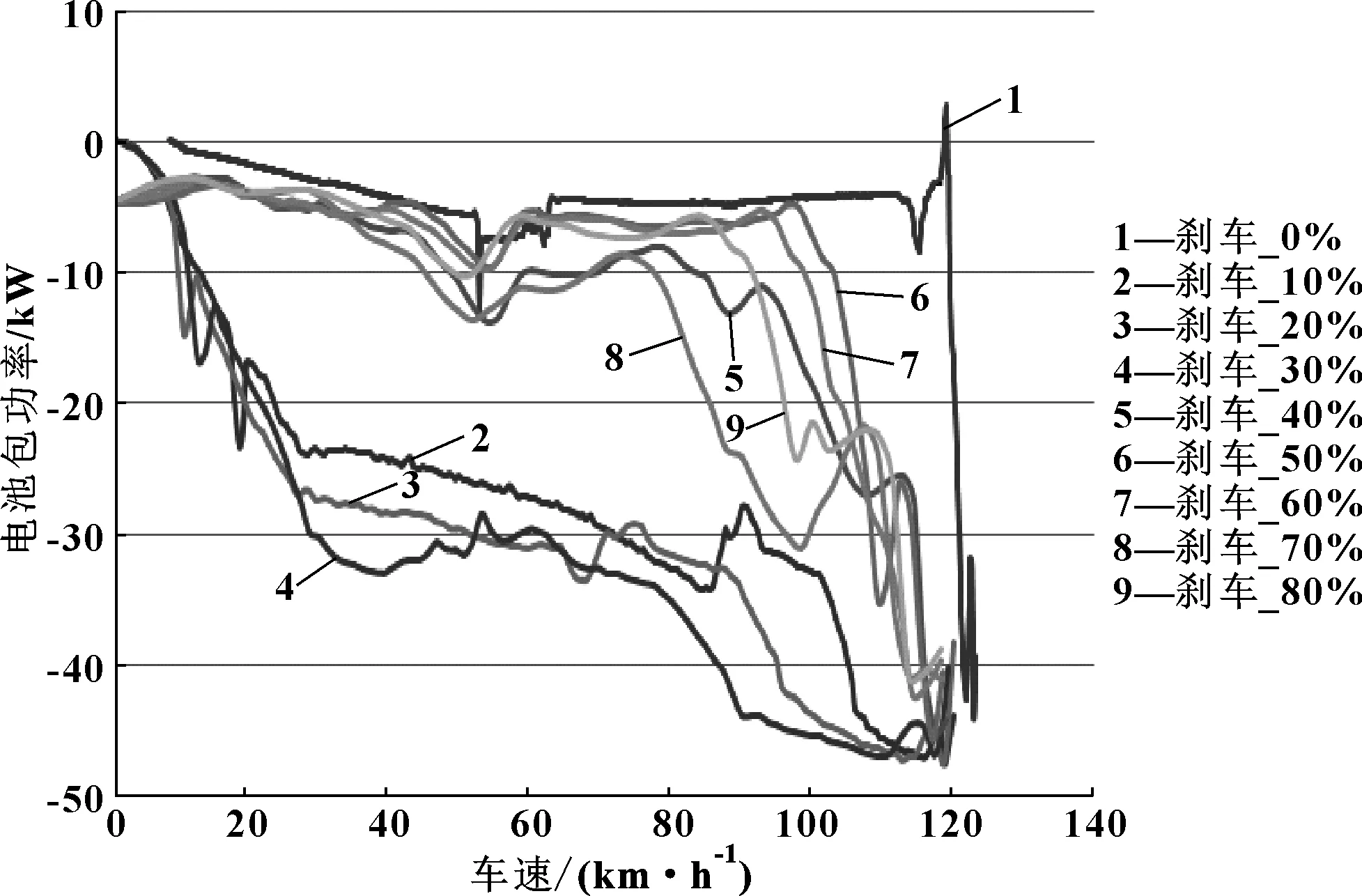

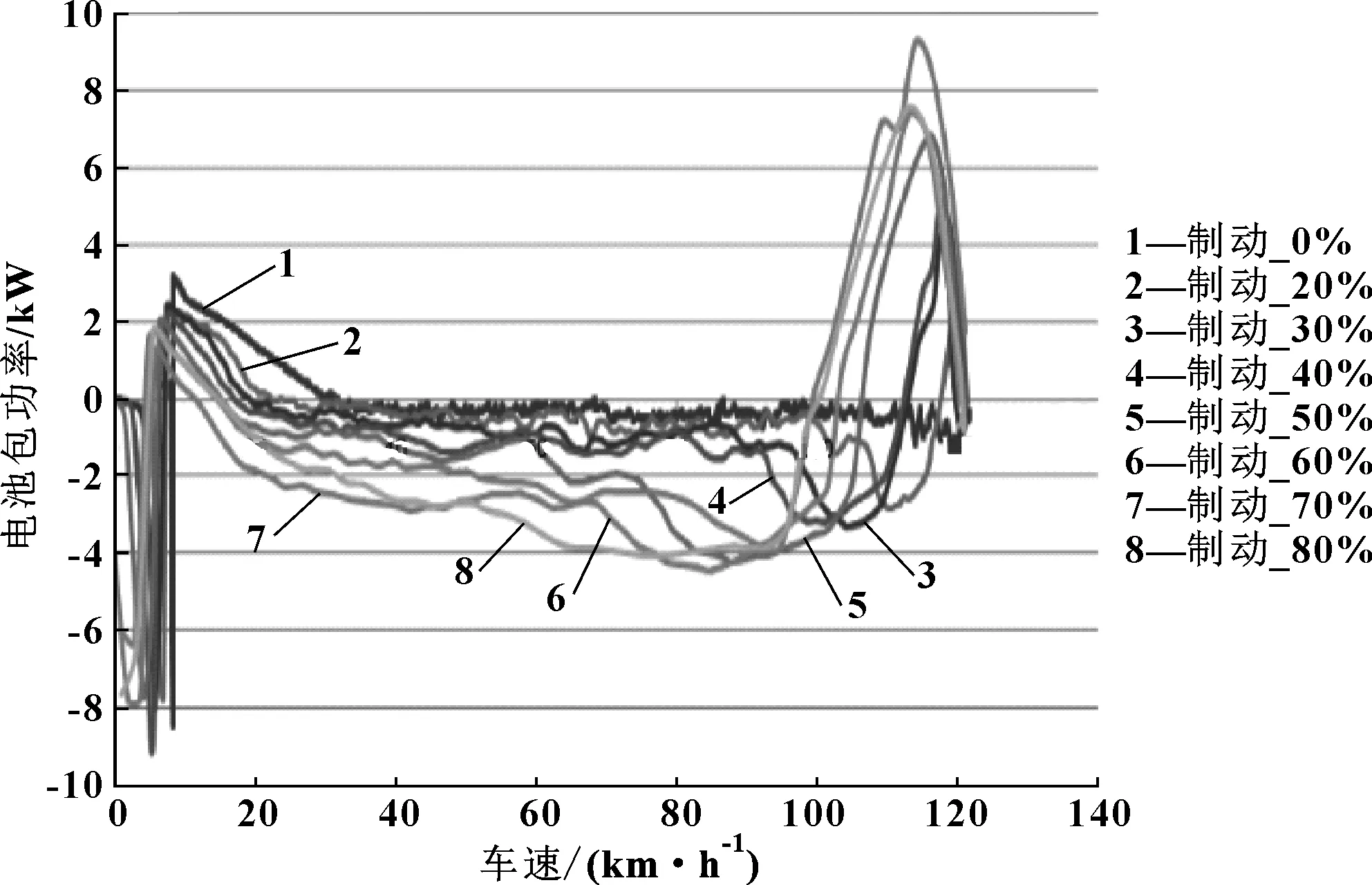

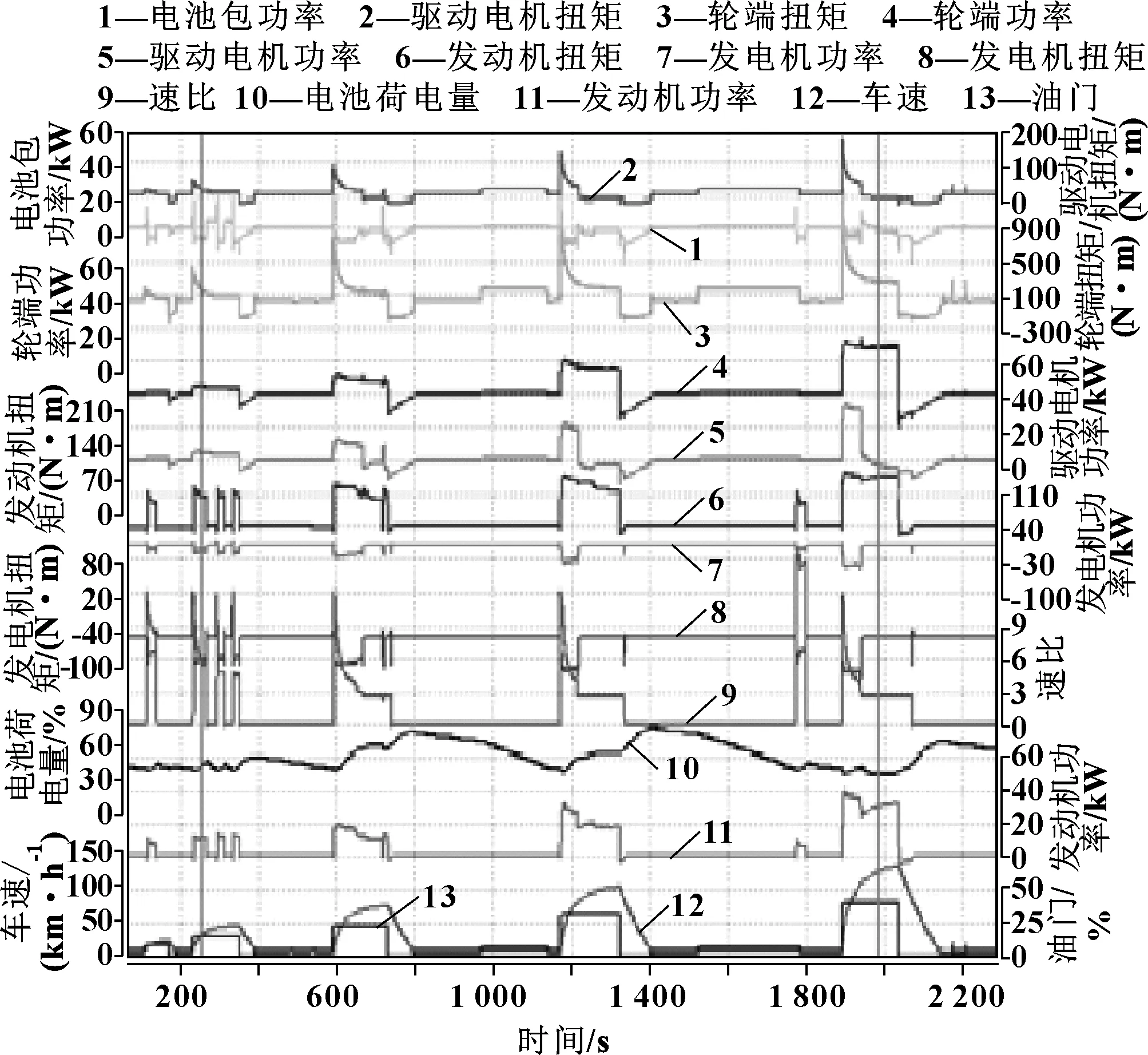

該混動車型整車制動回饋策略測試是先把車輛加速至120 km/h后,分別在高、低電量下,以制動深度10%為一個間隔,從0至極限位置進行制動,測試制動過程中實時的回饋功率。該車型的測試結果如圖16、圖17所示。

圖16 低電量制動回饋功率曲線

圖17 高電量制動回饋功率曲線

車輛加速至120 km/h,在高、低電量下制動,存在以下現象:

(1)高電量時,相同制動深度(不小于20%)下產生的制動力矩相對低電量較大,且存在不同的制動力矩策略;低電量制動力矩響應較快,踩下制動很快達到制動力矩峰值,而高電量的制動力矩,隨著車速的降低逐漸變大,在車速達到20 km/h左右才達到峰值。

(2)高低電量時的制動回饋策略不同。低電量在制動瞬間便回饋;而高電量在制動深度10%和20%時,在制動瞬間(車速120 km/h)回饋,制動深度在30%~80%時,則在車速降低到100~115 km/h才開始回饋,兩者能量回饋強度相差很大,低電量制動回饋功率最高可達到接近50 kW,而高電量在5 kW以下。

(3)低電量制動時,在開始回饋的瞬間,發電機和驅動電機同時回饋。發電機在回饋一段時間后(制動深度越大,時間越長)停止回饋,轉變成驅動電機單獨回饋,在這個過程中,系統始終在回饋電能,直到車速降到0 km/h;高電量制動時,發電機始終不會回饋電能,由驅動電機單獨回饋。車速不到0 km/h,回饋就會停止,制動深度越小,停止回饋時的車速越大,滑行(0制動)時,退出回饋時的車速為31 km/h,制動深度為80%時,退出制動的車速為12 km/h。在整個制動過程中,發動機基本不會退出工作。

2.9 雙動力分配解析

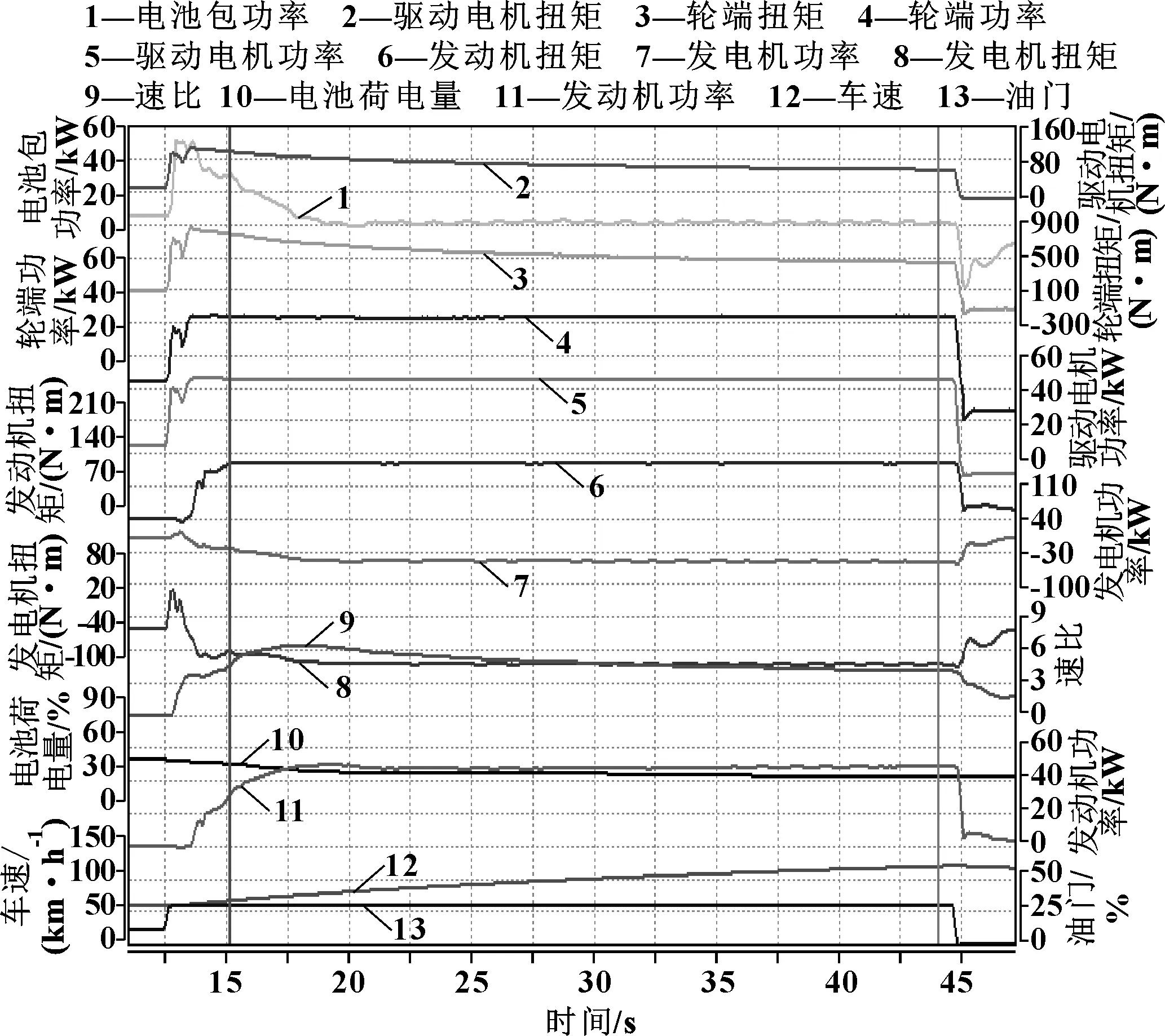

動力分配解析是針對在踩踏一定程度油門下加速及加速時發動機與驅動電機在這個過程中的動力分配情況。通過對該車整車在實驗臺架上模擬不同油門下的加速及超越加速工況,分析發動機在各工況下的工作區域限制及特性,基本測試結果如圖18和圖19所示。

圖18 車速10 km/h油門5%~25%工作示例

圖19 車速60 km/h油門30%工作示例

通過對測試結果分析,發現以下現象:

(1)當車速和油門較低(車速50 km/h以下,油門15%以下)時,若電量低于50%,發動機開始發電,僅有電機參與驅動,當電量上升到55%以上(油門越大,電量越高),發動機停止發電,退出工作。若電量下降到50%以下,會重復上述循環。

(2)當油門達到20%以上時,前期發動機參與發電,當電量達到一定條件,發動機退出發電,參與驅動。

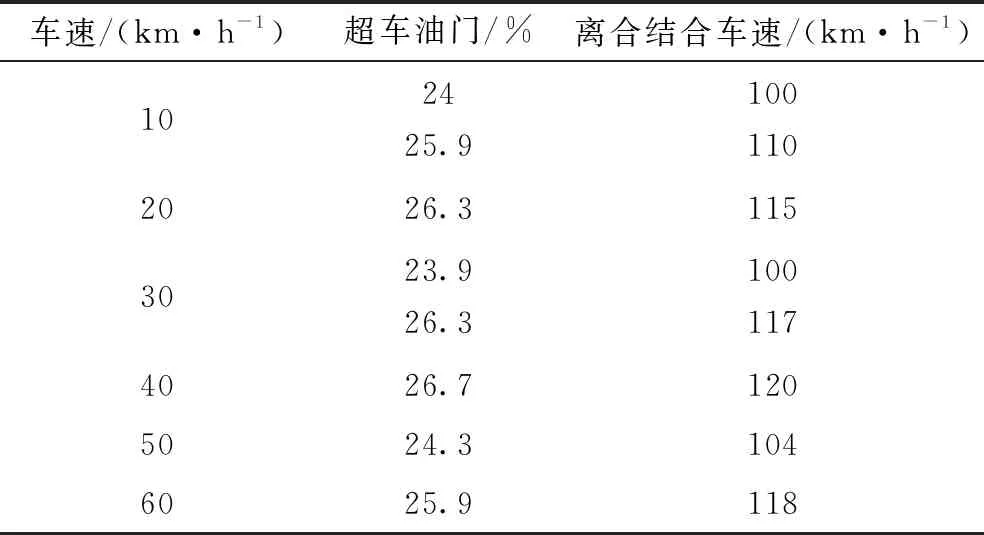

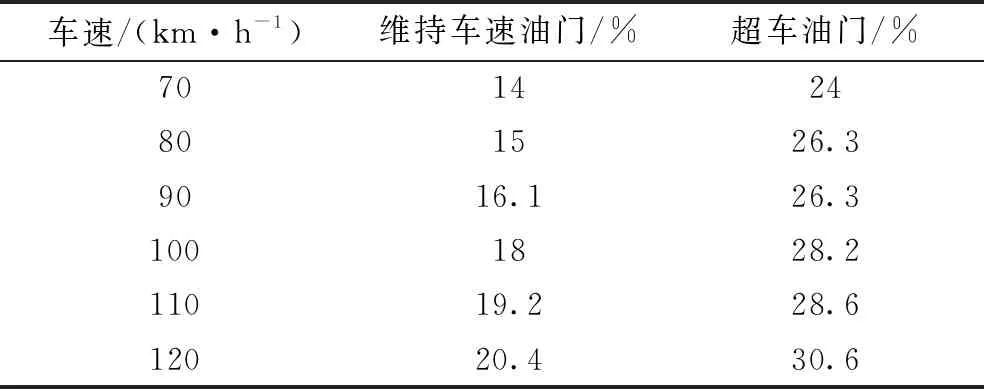

(3)當油門穩定在30%以上時,發動機驅動發電機進行發電,僅由驅動電機提供動力用于加速。表5和表6表示不同車速下發動機參與驅動的界限。

表5 車速不超過60 km/h時發動機工作界限

表6 車速在60 km/h以上時發動機工作界限

3 結論

與豐田THS混合動力系統相比,該雙電機架構混聯混合動力系統最大的區別在于變速箱沒有行星齒輪,因此系統結構相對簡單。從整個試驗解析來看,該混合動力車更像一輛電動車,混合動力系統更多地工作在發動機發電、電機驅動整車的工作模式。當整車處于低電量狀態時,發動機的動力通過發電機提供給電池包和電動機驅動;若電量足夠時,則參與驅動或不工作。這樣實現了不同工況的無縫連接,最大程度地提高了發動機的效率。在制動回饋階段,若電量較低,回饋的響應時間比較快,并且回饋功率大,當處于高電量時則相反。測試的同時還發現,因整車集成化程度較高,在高電量回饋時,有部分回饋功率的傳遞路徑沒有確定,這還需要進一步的研究。