基于ADAMS液壓升降平臺仿真分析

鄭 圓 鄭亞飛 孫陶明

(1:馬鞍山鋼鐵股份公司 安徽馬鞍山 243000;2:江蘇大學機械工程學院 江蘇鎮江 212013;3:鎮江四聯機電科技有限公司 江蘇鎮江 212200)

1 前言

移動升降平臺是一種將地面維修人員送到一定的高度進行飛機維護維修工作的機場地面服務特種機械。這種升降平臺可以改變平臺的高度和與飛機機體的距離,在維修時,平臺上的維修人員可以通過平臺上的操作箱來控制整個平臺的提升高度,大大方便了維修與維護工作[1]。

原有的飛機維護升降平臺只適用于單一型號的飛機且價格昂貴、維修困難,無法自動行走,在進場與離場時必須要拖至指定位置,嚴重浪費了時間,降低了工作效率[2]。本研究主要是對優化后的自動化程度較高的移動升降平臺的液壓舉升連桿機構進行分析,對平臺的運行狀態、液壓結構的工作情況、支撐力臂以及連接軸的強度進行研究,以保證設備能夠安全可靠平穩的運行。

利用SolidWorks強大的建模功能結合ADAMS先進的運動學、動力學仿真技術,對液壓移動平臺的液壓舉升過程進行運動仿真分析,對設計過程中產品數據的校核、優化以及提高實用性和安全性具有重要意義。

2 移動升降平臺三維實體建模

SolidWorks軟件是達索系統(Dassault Systemes S.A)旗下公司的主要產品,是世界上第一個基于Windows開發的三維CAD系統。依靠著功能強大、易學易用和技術創新三大特點,使得SolidWorks成為領先的、主流的三維CAD解決方案。

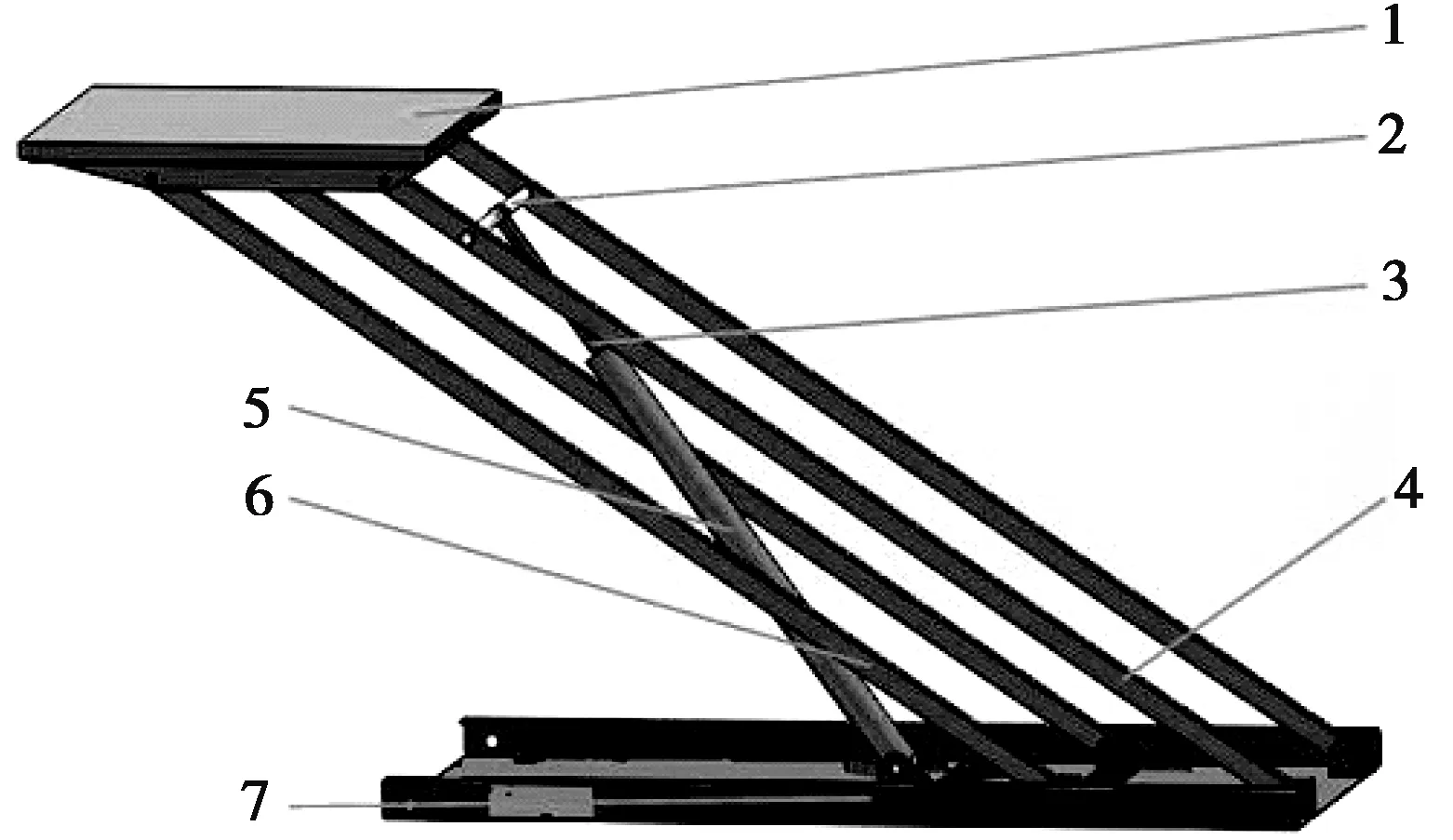

該平臺整機主要由行走機構、液壓升降平行四邊形結構與工作平臺組成。采用自下而上設計方法完成對相關零件的建模,經裝配后得到整個液壓移動升降平臺的模型。液壓升降機構由兩根上臂和兩根下臂構成平行四邊形連桿機構,上臂連接一根推力橫桿與液壓缸的推力桿連接,通過液壓缸提供的動力實現升降功能。行走機構通過兩個液壓馬達來提供動力,實現自由移動和轉向功能。整體結構如圖1所示。

圖1 液壓移動升降平臺模型

3 移動升降平臺仿真模型建立

3.1 虛擬樣機模型

本研究主要是對平臺總機的舉升機構進行仿真分析,樣機主要由液壓缸體、平行四邊形桿件以及載人平臺組成。考慮到仿真分析的目的是在于研究整體質心的變化以及油缸、鉸鏈的受力情況,因此在ADAMS中建立模型的時候不需要完全按照實際設備的外形進行設置的,可以對其簡化,這樣也可以使ADAMS計算仿真結果更加準確和快速。由于ADAMS對于復雜模型的建立比較困難,這里采用SolidWorks軟件進行建模和裝配,導出Parasolid文件,借助ADAMS/View的Exchange模塊進行三維模型的導入,并根據需要對各組件以及構建組件元素的屬性進行編輯,包括組件的名稱、材料、顏色、質量等信息。簡化后的機械結構圖如圖2所示,其工作原理為:采用液壓缸體5與液壓推桿3作為驅動元件,驅動力作用于舉升缸體軸2,并傳遞給后支撐臂4,后支撐臂4與前支撐臂6以及底盤支撐板7、載物平臺1共同組成平行四邊形結構,保證平臺與地面平行,并且能夠具備升降功能。

圖2 虛擬樣機模型

3.2 確定升降平臺基本工況

3.2.1 定義約束

一個完整系統大多是由若干個構件組成,在ADAMS中通過給各個構件添加相對的約束關系,來確定構件之間相互運動的關系,達到模擬機械系統真實運動的目的。ADAMS的約束庫提供的約束副類型有許多種,本次研究的模型主要用到移動副、轉動副等低副以及點面副、點線副等基本副。由于兩個前支撐臂6(圖2)具有相同的運動狀態,為避免出現虛約束,采用布爾運算將左右前支撐臂合并。左右兩個后支撐臂4與舉升缸體軸2(圖2)由于舉升缸體軸與后支撐臂之間是用插銷固定且不可旋轉,采用布爾運算將他們合并起來可以降低分析運算難度,簡化掉與分析無關的部件。合并后的后支撐臂組與底盤支撐板有兩個鉸鏈連接點,而如果在兩處的鉸鏈處都采用轉動副進行約束的話就會產生冗余約束,使仿真出錯,影響仿真數據的準確性,這里采用基本副代替低副,用在兩個鉸鏈處放置點線副,在中間放置點面副,代替一個轉動副(兩個點線副與一個點面副共同限制5個自由度),這樣既可以獲得鉸鏈處的受力情況,又可以克服冗余約束的產生。各部件之間所添加的約束類型如表1所示。

表1 仿真模型的約束分配

3.2.2 自由度的驗證計算

機械系統的自由度是指系統中各構件相對于地面機架所具有的獨立運動數量。自由度與構成系統的活動構件的數量、運動副的類型和數量、原動件的類型和數量、其他約束條件有關。為使機構具有確定的運動,原動件的數目必須等于該系統的自由度數[3]。ADAMS中自由度(DOF)的計算公式為:

(1)

式中:n一系統中活動構件的總數(不含機架);

Pi一第i個運動副所限制的自由度個數;

i一系統中運動副的個數;

qj一第j個原動件的驅動限制的自由度個數;

j一系統中原動件的個數;

Rz—其他約束條件所限制的自由度數。

在樣機系統中,活動構件5個,低副2個,基本副11個。自由度為

DOF=6×5-2×5-8×2-1×3=1

(2)

3.2.3 施加配重和參數設定

將平臺總機的舉升機構模型導入ADAMS后,給所有零件定義材料屬性,系統根據定義的材料種類自動計算部件的質量和轉動慣量,或者通過User Input直接定義Mass的屬性。這里采用User Input的方法直接對Bodies進行質量的添加。移動升降平臺設計的額定載重為300Kg,這里采用安全系數1.5作為設備安全設計的模擬標準,對載物平臺施加450 Kg的負載,作用位置在重心位置。將全部的部件質量設置完畢后,在全局坐標系中設置重力加速度g=9806.65 mm/s2,方向為Y的負方向,總體的配置示意圖如圖3所示。

圖3 ADAMS虛擬樣機總體配置示意圖

3.3 定義原動件的驅動方程

舉行機構所用的原動件為液壓缸,液壓傳動具有傳動平穩、承載能力大、容易實現無級變速等優點,廣泛的應用于各類機械設備中。由于液壓缸在啟動過程中存在沖擊,在此過程中對整個系統的影響很大,需要對液壓缸的特性進行進一步的分析計算,保證在存在液壓沖擊的情況下整個系統也可保持安全穩定的運行狀態。對液壓缸進行數學建模,液壓缸的動態分析簡圖如圖4所示[4]。

圖4 液壓缸動態分析簡圖

3.3.1 液壓缸輸入油液連續性方程

(3)

式中:A1—液壓缸進油腔的活塞面積,m2

v一活塞桿運動的速度,m/s;

λc一液壓缸的泄漏系數,m3/s°Pa;

p1一液壓缸輸入液體的壓力,Pa;

Ve一液壓缸等效體積,m3;

βe一液壓油液的體積彈性模量,Pa

3.3.2 液壓缸活塞的動力平衡方程

(4)

式中:m一活塞及運動部件的等效質量,Kg;

B一粘度阻尼系數,N*s/m;

FL一作用在活塞上的外負載力,N;

Kp一負載的彈簧剛度,N/m。

將式(3)、式(4)寫成增量方程式,并對其進行拉氏變換,在忽略彈性負載的情況下可得:

(5)

A1P1(s)=(ms+B)V(s)+FL(s)

(6)

根據式(5)、式(6)可繪制如圖5所示的液壓缸動態特性方塊圖。

圖5 液壓缸動態特性方塊圖

舉升機構的液壓缸在啟動的瞬間可以視外負載力為一常數,當負載力FL為常數時,即FL(s)=0時,液壓缸的傳遞函數G(s)為:

(7)

系統選用DSGOSC7F9H9-R250C型液壓泵,排量為7m1/r,輸出額定壓力為20.7Mpa,油泵容積效率為0.75最高轉速3000r/min,由此可得輸入液壓缸的流量為Q=(7x3000x0.75)/60=0.01575m3/s,液壓缸的內徑為80mm,液壓推桿的直徑為40mm,將m=750kg,Ve=5.27*10-4m3,A1=5.03x10-3m2,βe=69x108Pa,λc=1.9 x 10-11m3/s°Pa,B=1.78x 10-3N*s/m代入G(s)可得本系統液壓缸的傳遞函數為:

(8)

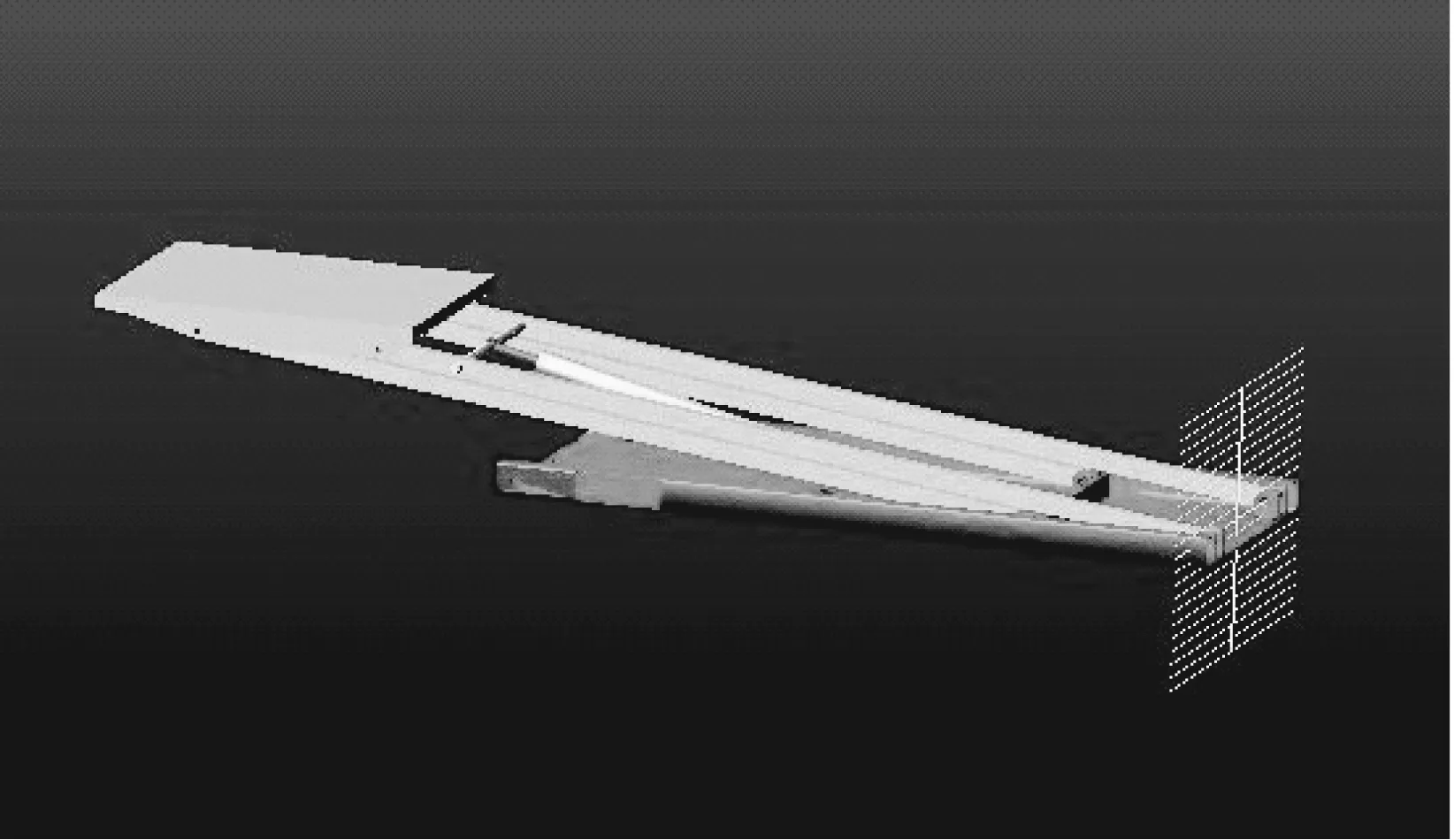

將輸入函數Q = 0.01575 m3/s代入并借助MATLAB強大的繪圖與分析能力,繪制如圖6所示的V-t曲線圖,保持在終值士5%誤差內的調節時間ts=0.59 s,終值Vf=0.0522 m/s。 0~ts期間可以簡化為簡單的勻加速運動。可得:

(9)

由此可得液壓缸的驅動方程為:

Velocity:step(time,0,0,0.59,0.0522)

(10)

圖6 V-t關系曲線圖

4 仿真實驗設計與結果分析

4.1 仿真環境的設置

將模型的世界坐標系定義在底盤支撐板最右端的兩個鉸鏈支撐座的中點位置,方便對仿真數據的處理。在進行仿真實驗之前,通過Tools菜單的Model Verify工具對系統做最后的驗證,對系統的構成、自由度、未定義質量的構件和過約束等情況進行自檢,以保證模型的準確性,使后續的仿真分析順利進行[5]。在進行動力學分析之前,先進行系統的靜態分析,以排除系統在啟動狀態下的一些瞬態響應。

根據液壓移動升降平臺的實際情況經過計算設置仿真時間(End Time)為15s,仿真步數(Steps)為200在Solover方面選擇剛性穩定算法的Wstiff求解器,積分格式為I3。通過ADAMS軟件的后處理模塊ADAMS/PostProcessor可以獲得需求的各個參數的曲線。

4.2 整體質心的運行狀態分析

由于ADAMS沒有提供直接的功能進行系統整體質心的運動仿真,這里需要借助自定義函數進行動態特征輸出,根據質心公式②可得:

X:

(dx(hg.cm)*80+dx(zqg.cm)*70+dx(yougang.cm)*60+dx(tuigan.cm)*40+dx(PT.cm)*5SO+dx(DZ.cm)*1800)/2600

Y:

(dy(hg.cm)*80+dy(zqg.cm)*70+dy(yougang.cm)*60+dy(tuigan.cm)*40+dy(PT.cm)*550+dy(DZ.cm)*1800)/ 2600

Z:

(dz(hg.cm)*80+dz(zqg.cm)*70+dz(yougang.cm)*60+dz (tui}an.cm)*40+dz(PT.cm)*550+dz(DZ.cm)*1800)

/2600

整機屬于對稱結構,在X方向的位移為0,整體質心始終處于X=0的位置,在Y-Z的平面內整體質心運行情況如圖7所示,S1為優化前的重心位置變化曲線,S2為優化后的曲線(增加底盤配重)。

分析圖7可得:未優化前的整體重心在未舉升狀態下偏左,增加了前輪的負載,在理想狀態下,前后輪的負載應平衡,避免出現翻車情況,優化后重心后移,且重心的高度有所降低,有利于運行狀態的穩定。

圖7 整體質心運動狀態

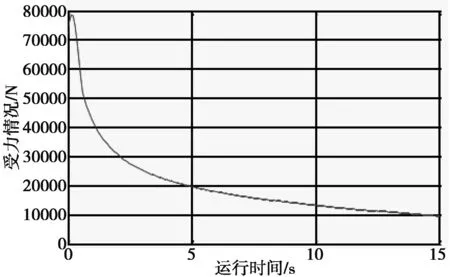

4.3 液壓缸受力分析

載物平臺在舉升過程中的主要動力來自于液壓缸的推力,液壓推桿所承受的負載主要有質量負載、慣性負載和摩擦負載,在忽略摩擦負債的情況下,通過ADAMS可分析出液壓缸在載物平臺提升過程中的受力情況。圖8所示為液壓缸的受力情況,圖9為液壓推桿的運行速度。

在液壓推桿的初始加速狀態時,在慣性力的作用下,液壓缸的受力最大達78630N,而后的勻速運動狀態時,隨著舉升缸體與底盤的角度小斷變大,負載對于舉升缸體的分力在不斷減小,15s后趨于平衡,對于本系統采用的液壓泵的額定壓力來說,液壓缸可達到的額定推力可達104121 N,選用的液壓泵滿足設計需求。

圖8 液壓缸的受力情況

圖9 液壓推桿的運動情況

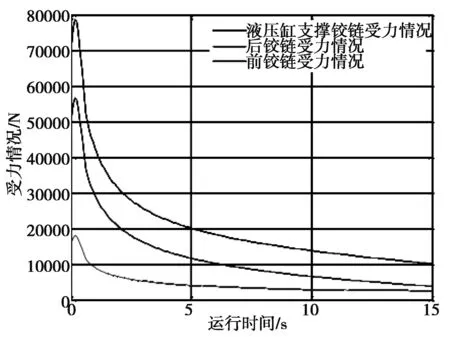

4.4 支撐鉸鏈受力分析

針對舉升機構虛擬樣機中的幾個關鍵的關節進行了受力分析,繪制了圖10所示的支撐鉸鏈受力情況圖(三條曲線從上至下分別為液壓缸支撐鉸鏈、后鉸鏈以及前鉸鏈受力情況)。從圖9可以看出,后鉸鏈(后支撐臂與底盤支撐板的連接關節)的受力較小,所受最大的力為18023N,前鉸鏈(前支撐臂與底盤支撐板的連接關節)受力較大,所受的最大的力為56705N,液壓缸支撐鉸鏈(液壓缸體與底盤支撐板的連接關節)受力最大,所受的最大的力為78764N,三個位置的支撐鉸鏈的受力趨勢相似,在運行1.5s時達到峰值,隨后緩慢下降,趨于平穩值。

圖10 幾個支撐鉸鏈的受力情況

5 結論

(1)應用Solidworks軟件建立并裝配完成了液壓移動升降平臺三維模型的建立,彌補了ADAMS在建模方面相對較弱的缺點,并結合MATLAB強大的數據分析功能,使仿真分析結果更加清晰。

(2)對于整體質心位置在運行過程中的變化的狀態分析和優化,保證設備在正常或者超負荷的工況下能夠穩定的運行,避免發生翻車事故;對于液壓缸的動態受力分析,對整個液壓系統進行校核,對設備的負載能力進行測試,仿真結果表明當前的液壓系統滿足設備的應用要求;對幾個重要的支撐鉸鏈的受力變化趨勢進行分析,對于評估系統和選擇銷軸的材料提供理論指導作。