硬密封半球閥在煉鐵中的應用

陳鐵軍 郭金霞

(1:凱泰閥門(集團)有限公司 上海 200444;2:遼寧工程職業學院 遼寧鐵嶺 112008)

1 前言

半球閥是近些年來被越來越多使用的一種閥門,它在冶金、化工、水利等行業都有廣泛的應用。半球閥與普通的球閥一樣都是靠90°旋轉閥體中的閥球(即閥瓣),來實現啟閉的。但半球閥的閥球不是完整的球形而是呈“C”形的半球,這就是其名稱的由來。半球閥全開時,閥瓣處于閥腔側面,流阻小,流體對其沖刷較小,閥腔過度圓滑,不易沉積雜質,因此在煉鐵行業中的含顆粒兩相流介質管道上應用較多。

根據閥瓣旋轉軸心是否與閥瓣球面中心重合,半球閥分為中心型半球閥和偏心型半球閥。由于閥瓣旋轉軸位置的不同,使它們的閥座結構、閥瓣運動軌跡、密封原理、設計計算方法、適用場合就有了較大的區別。本文就這兩種典型的半球閥的設計和在鋼鐵行業的應用做一簡介。

2 中心型半球閥

2.1 結構及工作原理

閥門主要由閥體、閥座、閥座壓圈、彈簧、閥瓣、閥軸、執行器等組成。

執行器帶動上閥軸做90°旋轉,閥瓣同步旋轉,順時針關閉閥門,逆時針開啟閥門,如圖1。該閥門的閥瓣球心與上下閥軸同心。閥座為活塞式,其端面圓周方向上均布多只彈簧,推動閥座始終靠緊閥瓣,形成金屬—金屬的硬密封副。當介質從進口側進入,作用于閥座端面,進一步將閥座推向閥瓣,介質壓力越大,活塞產生的推力越大,越有利于密封。若介質從另一側進入,會將活塞推離閥瓣,不能形成密封副,因此該閥門是單向密封閥門。

2.2 設計要點

2.2.1 材料選擇

由于顆粒介質對密封面的沖刷和磨損較嚴重,因此密封副材料的選擇是該閥門的設計重點之一。現在常用的密封副材料組合是硬質合金—碳化鎢。即在閥座上堆焊硬質合金密封面,例如STL6、STL12等。在閥瓣的整個半球面上噴焊WC、Ni60等硬化層。閥瓣密封面與閥座密封面的硬度差在HRC10~15之間。

2.2.2 結構設計

為了更好地清除球體表面的結垢,閥座密封面的邊緣要特意加工成棱角,起到“刮刀”的作用。閥座的活塞處要設置防塵圈,以防灰塵進入活塞內部,使活塞失去活動空間。同時也要在閥軸靠近閥腔側設置密封圈,防止介質顆粒進入軸承與閥軸的縫隙之中,以減小軸承和閥軸的磨損。

圖1 中心型半球閥

2.2.3 設計計算

中心型半球閥除了閥瓣為半球形外,其他結構與普通硬密封固定球閥基本一致。因此殼體強度、密封力、啟閉扭矩等計算可參考硬密封固定球閥的計算公式。本文僅將扭矩計算公式給出。

閥門總扭矩M(N·mm)公式[1]:

M=Mm+Mt+Mu+Mc

式中Mm—閥瓣與閥座密封副間的摩擦扭矩(N·mm);

Mt—閥軸與填料間的摩擦扭矩 (N·mm);

Mu—閥軸臺肩與止推軸承間的摩擦扭矩(N·mm);

Mc—閥軸與軸承間的摩擦扭矩(N·mm)。

應該注意的是,由于半球閥為單閥座,因此在使用該轉矩計算公式的時候,應只輸入一個閥座的預緊力。

2.3 產品特點及在煉鐵系統中的應用

該閥門的閥座帶有推力彈簧,推動閥座始終靠緊半球體,因此閥門在啟閉過程中閥座對閥瓣有“擦拭”作用和“刮刀”作用,容易清除板結或結晶在球體表面的物料,保證密封的嚴密性。同時,推力彈簧讓閥座密封面具有了磨損補償功能。由于是半球形閥瓣和單閥座,閥體與閥瓣之間不會存留和板結固體物料,不會產生普通硬密封球閥閥球被板結的物料抱死的情況,而且開關扭矩要比后者小很多,重量與成本都要低。因此中心型半球閥在灰、渣等粉狀介質工況中使用效果好,應用越來越多,比如在高爐煤氣除塵灰倉的底部當卸灰閥使用。而與插板閥等其他卸灰閥門相比,中心型半球閥又具有密封性好、開關迅速、壽命長的優點。它還可作為充氣料倉的密閉閥使用等。但在選用時應注意該閥為單向密封,有雙向密封要求時不能使用。

3 偏心型半球閥

3.1 結構及工作原理

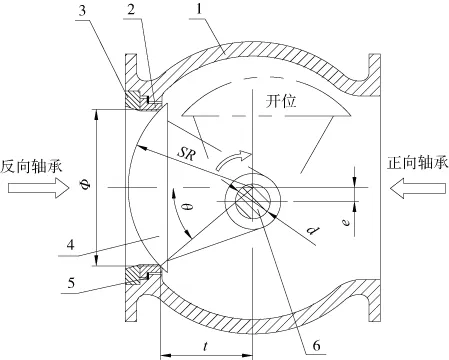

偏心半球閥主要由閥體、閥瓣、閥軸、壓圈、閥座、執行器等組成。

偏心半球閥與中心型半球閥的外形和結構相似,90°回轉行程,閥瓣均為半球形。不同之處在于:①偏心半球閥的閥瓣球體中心與回轉中心(即閥軸軸線)被設計成不同心。有一個如圖3所示的偏心距e。 由于閥瓣回轉軸相對閥座偏心,因此在關閉過程中閥瓣密封面的運動軌跡類似凸輪,隨著閥門開度減小,閥球也越來越靠近閥座,到最后階段才接觸,并越關越緊,是一個“楔緊”過程。因此該閥門是一種強制密封閥門,可以實現雙向密封。②閥座不同于中心型半球閥的活塞式,偏心型半球閥的閥座軸向不能串動,但徑向有一定的活動量。

3.2 設計要點

3.2.1 材料選擇

偏心半球閥的密封副材料的選擇和配對可以與中心型半球閥一致。但因為偏心半球閥的密封副之間的摩擦較小,在工況允許的情況下,密封副可以選擇硬度稍低的材料。比如密封面可采用手工堆焊13Cr或等離子焊粉堆焊成型。常用牌號:焊條D577、D507等,焊粉Fe1、Fe2等。閥瓣密封面硬度應大于閥座密封面硬度HRC5-10,加工后厚度應保證在2~3mm。

3.2.2 結構設計

設計時閥座外圓與閥體之間要有一定的徑向活動量(1-3mm)。這個間隙可以讓閥門在裝配時閥座與閥瓣自動“對正”,達到與配對研磨加工時同樣的嚴密性。

由于偏心半球閥的閥瓣閥座只是在關閉的最后階段才接觸形成密封副,閥瓣的密封面只用到半球的一個環帶,所以一般只將這一部分堆焊合金或進行硬化處理。有的廠家也因此將閥瓣由半球形改為碟形。這樣可減輕閥瓣重量和簡化加工,但如果這種閥瓣用于卸灰系統,則不利于開閥。

圖2 偏心型半球閥

鑒于側裝式結構限制,閥座處會有縮徑,這會加劇含顆粒流體對閥門的沖刷,所以要盡可能地加大最小流通直徑,一般應不小于80%DN值。

下閥軸與底蓋可以設計為整體式,將轉動部位設計在閥軸與閥瓣耳孔之間。這樣在減小閥軸尺寸的同時可以保證必要的強度和剛度。

偏心距e的取值。e值過大偏心扭矩增大,過小“凸輪”效應差,不利于反向密封,也加重密封副磨損。一般取閥瓣半球SR值的6%-8%。

3.2.3 開啟扭矩的計算

1)閥桿填料摩擦扭矩Mt(N·mm)[2][3]

Mt=0.6π·d2·h·ft·Pg

式中d—閥桿直徑(mm);

h—填料總厚度(mm);

ft—填料與閥桿的摩擦系數;

Pg—最大工作壓力(MPa)。

2)偏心扭矩Mp(N·mm)[4]

Mp=π·Pg·(φ/2)2·e

式中φ—密封副中性圓直徑(mm);

e—閥軸偏心距(mm)。

3)密封副摩擦扭矩Mm(N·mm)

Mm= [Pg·(φ/2)2·π·cosθ]·fm·Rp

式中θ—密封面法線與軸線的夾角(°);

fm—密封副摩擦系數;

Rp—密封副摩擦力臂平均值(mm)。

式中t—閥軸軸線距密封副中性面的距離(mm)。

4)閥軸臺肩與止推軸承間的摩擦扭矩Mu(N·mm)[5]

式中ft—閥軸臺肩與止推軸承的摩擦系數;

Dt—止推軸承大徑(mm);

dt—止推軸承小徑(mm)。

這里給出半球閥正向密封時總扭矩Mz(N·m)的簡易公式:

Mz=Mt+Mp+Mm+Mu

3.3 產品特點及在煉鐵系統中的應用

偏心半球閥關閉過程中閥瓣是逐漸靠近閥座的,存在“凸輪楔緊”效應,所以如果密封面出現輕微磨損,可以將閥瓣再關一點,可重新建立密封。該閥門密封副只在啟閉的瞬間有接觸摩擦,所以密封面的磨損是較小的。但這一特性在易產生板結、粘附的含顆粒兩項流中,閥門在關閉瞬間反而容易將雜質夾在密封面之間,造成滲漏或密封面損傷。而在水渣介質中情況就沒那么嚴重,而且偏心半球閥啟閉扭矩相對較小、可強制密封,因此在沖渣水管路上比中心型的更合適。

不同的沖渣工藝或在管路的不同位置,介質的含渣濃度和流速都不同。用在濃度和流速較高位置的閥門可以對閥瓣、閥座、閥體內壁等過流面進行硬化處理,比如噴涂硬質合金層、加陶瓷涂層等以增強其耐磨耐沖蝕性能,延長閥門使用壽命。

半球閥的結構決定了它不適合作為調節閥使用,特別在含顆粒的兩相流介質中。閥門半開狀態下,不但對閥瓣沖擊大,同時閥瓣使流體偏向,顆粒對閥體和閥座的沖蝕更為嚴重,極大地縮短了閥門使用壽命。因此用戶應通過選用專門的調節閥或變頻泵等其他方式來調節流量。

圖3 偏心型半球閥

4 結語

半球閥在選材時應突出其密封面的耐磨性,也要重視合金材料堆焊或噴焊后的應力消除。選擇執行器扭矩時要在扭矩計算值的基礎上賦予較大的安全系數以確保閥門在含顆粒介質工況下的順利啟閉。

總體來講,中心型半球閥的材料成本和制造成本比偏向型半球閥要略高一些。對于這兩種半球閥,我們只要根據其各自的不同特點,揚長避短,結合工況進行選型和使用,就能更好地發揮其優勢,有效延長閥門使用壽命和煉鐵管路系統的維護周期。

在煉鐵系統中,中心型半球閥適合于固-氣兩項流介質,偏心型半球閥更適合于固-液兩項流介質。

在這類介質中相較普通的球閥、閘閥,半球閥很大程度上消除了或成本高、或故障率高、或壽命短等給用戶帶來的困擾,使用效果比較令人滿意。相信隨著新型耐磨材料的出現以及更先進的流體分析軟件在設計過程中應用,半球閥的耐磨性能將會有更大的提高。