化工儲運系統無組織排放氣治理

佟樂

摘 ?????要:隨著科技飛速發展,化石能源的消耗大幅攀升,石化行業廢氣污染問題日益突顯,加大節能減排工作的力度勢在必行。某儲運裝置區在油品儲存環節中產生的儲罐大小呼吸以及液體裝卸環節的無組織排放,造成的油品揮發損失高達916.53 t/a,在嚴重影響經濟效益的同時,更存在著苯類等有毒氣體擴散的風險。目前國內普遍采用的活性炭吸附回收工藝對芳香烴類油氣的處理效果無法滿足國家排放新標準≤20 mg/m3要求。對此提出新的論點,擬在活性炭吸附技術的基礎上結合冷凝技術,可極大地提高揮發油品的回收率,在提高經濟效益的同時也保證了VOCS排放滿足國家相關標準要求。

關 ?鍵 ?詞:石化行業;廢氣排放;回收技術;節能減排

中圖分類號:TQ028.1+4 ??????文獻標識碼:A ?????文章編號: 1671-0460(2019)08-1819-05

Abstract: With the rapid development of science and technology, the consumption of fossil energy rises sharply, and the problem of waste gas pollution in the petrochemical industry has become increasingly prominent. It is imperative to improve the energy conservation and emission reduction work. VOCs unorganized emission from the tanks and the liquid loading and unloading links in an oil storage area caused the oil volatilization loss of 916.53 t/a, which seriously affected economic benefits and generated potential risks of diffusion of toxic gases such as benzene. Because the treatment effect of activated carbon adsorption and recovery process commonly used in China on aromatic hydrocarbons did not meet national new emission standards(≤20 mg/m3), the complex technology of adsorption and condensation to recovery volatilized oil was used to increase the volatile oil recovery and to guarantee the concentration of poisonous gas in tail emission to meet the standards.

Key words: Olefin factory; Exhaust gas emission; Recovery treatment; Energy conservation and emission reduction

在化工“三廢”中,“廢氣”(即化工排放氣)因其易燃易爆、有毒有害且極具逸散性等特點,尤其是在進入大氣后極易擴散并發生反應產生二次污染,一直以來都是回收技術中的重點加難點。

目前我國化工行業的廢氣排放主要有三大來源:一是生產裝置正常運行過程中的持續穩定排放或非正常工況下的緊急泄放;二是油品儲存環節中產生的儲罐大小呼吸以及液體裝卸環節的無組織排放;三是廢水、廢液系統的逸散環節[1]。

其中,對于儲罐大小呼吸和裝卸車過程中的無組織揮發損失,我國的化工企業普遍是采取通過升級儲罐浮盤密封形式,同時增加油氣回收設施的方式來減少排放量。通過這種行之有效的方式,可以將儲罐儲存過程中的大小呼吸或裝卸車過程中所產生的油氣限制在一個相對封閉的空間進行周轉,能有效遏制油氣對大氣的污染,收集后的油氣經回收處理,絕大部分以液態返回來料罐或其他指定儲罐,僅極少部分以達標廢氣的形式排放至大氣,在改善環境的同時還大幅度減少了物料損耗。另外,該方式受儲罐本體包括儲罐制造精度、腐蝕程度、油品壁隙損耗等影響較小,治理效果明顯[2]。

1 ?化工儲運系統無組織排放氣的現狀

該化工廠涉及無組織排放的常壓內浮頂儲罐共19座(包括石腦油、裂解汽油、加氫汽油、苯、甲苯、二甲苯、不合格苯、苯乙烯共8種物料),總罐容80 700 m3,排放量579.821 t/a,液體裝車鶴管12套(包括苯、燃料油、MTBE共3種物料),排放量338.83 t/a。

究其原因主要是由于該廠現有內浮頂儲罐采用的浮筒式機械囊式一次浮盤材質薄、整體結構強度較差,浮盤下方存在油氣空間,同時浮盤與罐壁也非高效密封形式,在油品存儲過程中無法最大限度地彌補儲罐內壁不平整造成的油氣散失的問題。

另外,根據《石化行業揮發性有機物綜合整治方案》(環發[2014]177 號)相關規定“……苯、甲苯、二甲苯等危險化學品應在內浮頂罐基礎上安裝油氣回收裝置等處理設施”。但該廠于2012年投產后,一直未對這些危險化學品儲罐設置油氣回收裝置等處理設施。

同時,該廠裝卸站建廠期間曾設有的一套油氣回收裝置,采用真空減壓切換吸附法進行吸附回收。即采用2座吸附塔在大氣壓下進行吸附、真空下進行解吸的方法。處理氣體導入一塔進行吸附的同時,另一塔則通過真空泵減壓進行解吸。經過一定解吸時間后,通過氣動閥自動切換正在進行吸附、解吸的吸附塔,吸附工序和解吸工序將循環交替,被解吸出來的油氣則通過回收工序進行回收。但該系統在實際投用過程中卻存在著如下問題:

(1)對芳烴類油氣的回收處理效果不佳。原因是裝車油氣中混有較大分子有機物,采用真空脫附工藝短期內尾氣可能達標,長期運行不可能保證尾氣濃度達到新的環保標準。

(2)目前所使用的油旋片式真空泵,為濕式真空泵(真空度為 0.5 mba),真空度不足,影響真空脫附效果,且工作液會造成二次污染(真空解吸更適宜采用干式真空泵,真空度較高且不會造成二次污染)。

(3)現有冷卻器冷卻溫度僅有+30 ℃,冷卻后芳烴類及更輕組分冷凝效果不明顯,吸附劑負荷過大,設施排向大氣的油氣很難達到新的環保標準[3]。

2 ?處理工藝路線比選

處理工藝路線的原則是采用成熟可靠的技術和設備,對罐區及裝卸站無組織排放氣進行治理,降低該化工廠排放氣總排放量,使污染物排放達到《石油煉制工業污染物排放標準》和《石油化學工業污染物排放標準》的排放限值及廠界排放要求,即“液體儲罐頂廢氣處理設施排放廢氣非甲烷總烴凈化率≥97%,凈化氣中苯濃度<4 mg/m3,甲苯濃度<15 mg/m3,二甲苯濃度<20 mg/m3,苯乙烯≤50 mg/m3,乙苯≤100 mg/m3 ”的要求。主要是通過儲罐浮盤密封形式的升級和增設油氣回收系統兩個方面來實現。

目前,我國內浮頂儲罐中較常應用的內浮盤有鐵浮艙式內浮盤、夾板式內浮盤、浮筒式內浮盤和全接液式二次密封浮盤等幾種形式。鐵浮艙式內浮盤存在體積笨重、造價高、施工困難的缺陷,夾板式內浮盤存在浮力單元粘合膠與介質接觸,會造成浸潤崩壞解體的缺陷。

相比較,全接液二次密封浮盤是將儲罐浮盤升級改造為模塊式;全接液式二次密封浮盤將浮盤浮力單元化整為零,一體式托盤結構提高了強度減少了油氣損耗的同時,承載蜂巢模塊與油品液面直接接觸(全接液),消除了油氣空間;同時,浮盤一次密封系統采用“囊式+PU”的浸液式密封形式,二次密封采用彈性密封,能夠較大限度彌補儲罐內壁不平整的問題,增加密封效果。

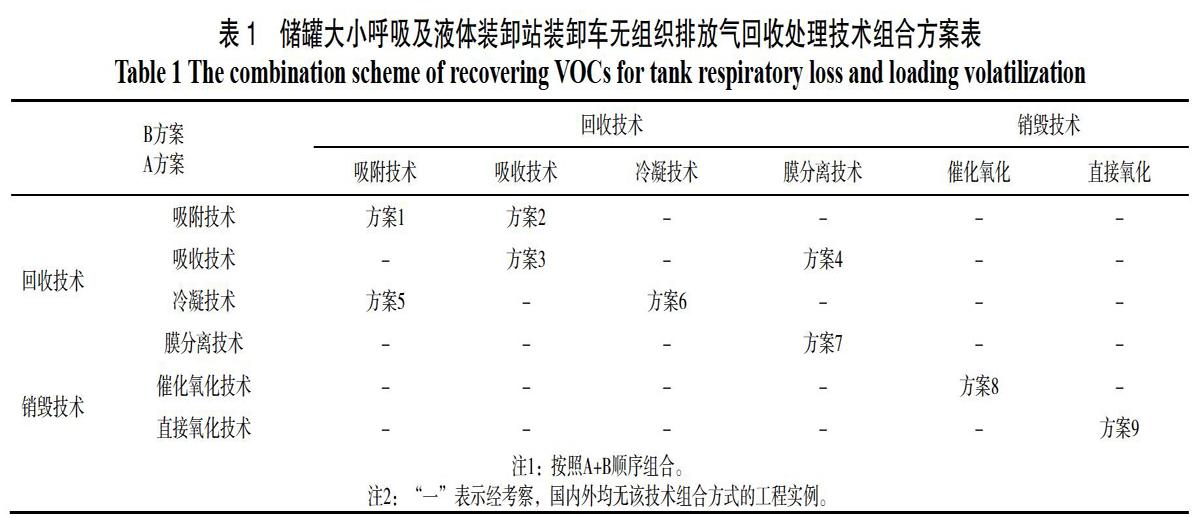

而對于罐區苯類介質及裝卸站的無組織排放氣回收處理系統的該工藝技術,大體可分為兩類:一類被稱為回收技術,包括吸收技術、吸附技術、冷凝技術和膜分離技術等;另一類被稱為銷毀技術,包括催化燃燒技術、熱氧化技術、光催化技術、低溫等離子體技術、生物凈化技術等[4]。

但該廠罐區大小呼吸及液體裝卸環節無組織排放氣中的芳烴類油氣,采用現有的任何一種單一技術處理,其尾氣排放濃度都無法滿足新的環保要求,只能采用組合工藝。為此,現將儲罐大小呼吸及液體裝卸站裝卸車無組織排放氣的各類回收處理技術進行組合,如表1。

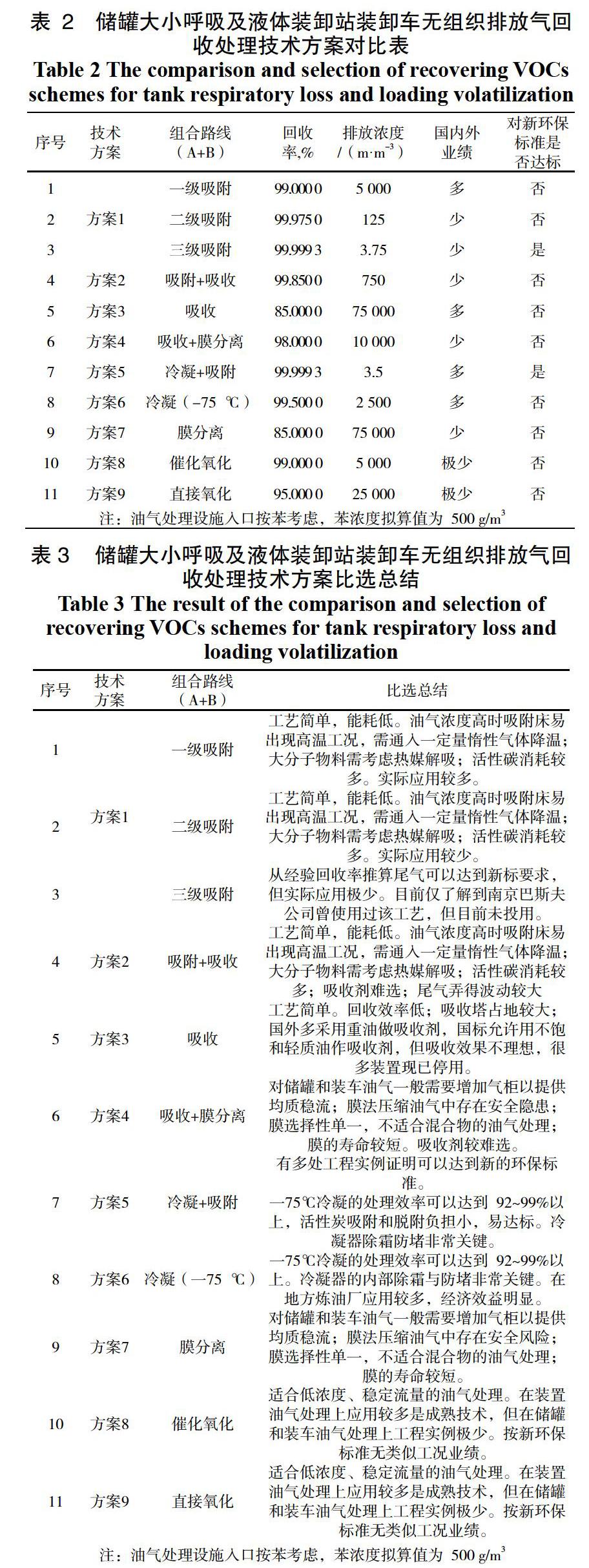

從回收率、處理后的尾氣排放濃度、國內業績和是否滿足新環保標準要求四個方面,進行方案對比如表2。

將各方案實施效果進行總結比較可以看出:按新的環保標準已通過工程化驗證的只有“三級吸附”組合凈化工藝和“冷凝+吸附”兩種方案可供本項目選擇,其中,“三級吸附”就目前了解的僅有南京巴斯夫公司一例,但目前已停用;相比較,“冷凝+吸附”工程化應用和在用的較多,可達新標,是處理本類廢氣排放的最優技術路線,見表3。

1 方案1 一級吸附 工藝簡單,能耗低。油氣濃度高時吸附床易出現高溫工況,需通入一定量惰性氣體降溫;大分子物料需考慮熱媒解吸;活性碳消耗較多。實際應用較多。

2 二級吸附 工藝簡單,能耗低。油氣濃度高時吸附床易出現高溫工況,需通入一定量惰性氣體降溫;大分子物料需考慮熱媒解吸;活性碳消耗較多。實際應用較少。

3 三級吸附 從經驗回收率推算尾氣可以達到新標要求,但實際應用極少。目前僅了解到南京巴斯夫公司曾使用過該工藝,但目前未投用。

4 方案2 吸附+吸收 工藝簡單,能耗低。油氣濃度高時吸附床易出現高溫工況,需通入一定量惰性氣體降溫;大分子物料需考慮熱媒解吸;活性碳消耗較多;吸收劑難選;尾氣弄得波動較大

5 方案3 吸收 工藝簡單。回收效率低;吸收塔占地較大;國外多采用重油做吸收劑,國標允許用不飽和輕質油作吸收劑,但吸收效果不理想,很多裝置現已停用。

6 方案4 吸收+膜分離 對儲罐和裝車油氣一般需要增加氣柜以提供均質穩流;膜法壓縮油氣中存在安全隱患;膜選擇性單一,不適合混合物的油氣處理;膜的壽命較短。吸收劑較難選。

7 方案5 冷凝+吸附 有多處工程實例證明可以達到新的環保標準。

一75℃冷凝的處理效率可以達到 92~99%以上,活性炭吸附和脫附負擔小,易達標。冷凝器除霜防堵非常關鍵。

8 方案6 冷凝(一75 ℃) 一75℃冷凝的處理效率可以達到 92~99%以上。冷凝器的內部除霜與防堵非常關鍵。在地方煉油廠應用較多,經濟效益明顯。

9 方案7 膜分離 對儲罐和裝車油氣一般需要增加氣柜以提供均質穩流;膜法壓縮油氣中存在安全風險;膜選擇性單一,不適合混合物的油氣處理;膜的壽命較短。

10 方案8 催化氧化 適合低濃度、穩定流量的油氣處理。在裝置油氣處理上應用較多是成熟技術,但在儲罐和裝車油氣處理上工程實例極少。按新環保標準無類似工況業績。

11 方案9 直接氧化 適合低濃度、穩定流量的油氣處理。在裝置油氣處理上應用較多是成熟技術,但在儲罐和裝車油氣處理上工程實例極少。按新環保標準無類似工況業績。

注:油氣處理設施入口按苯考慮,苯濃度擬算值為 500 g/m3

2.1 ?工藝特點

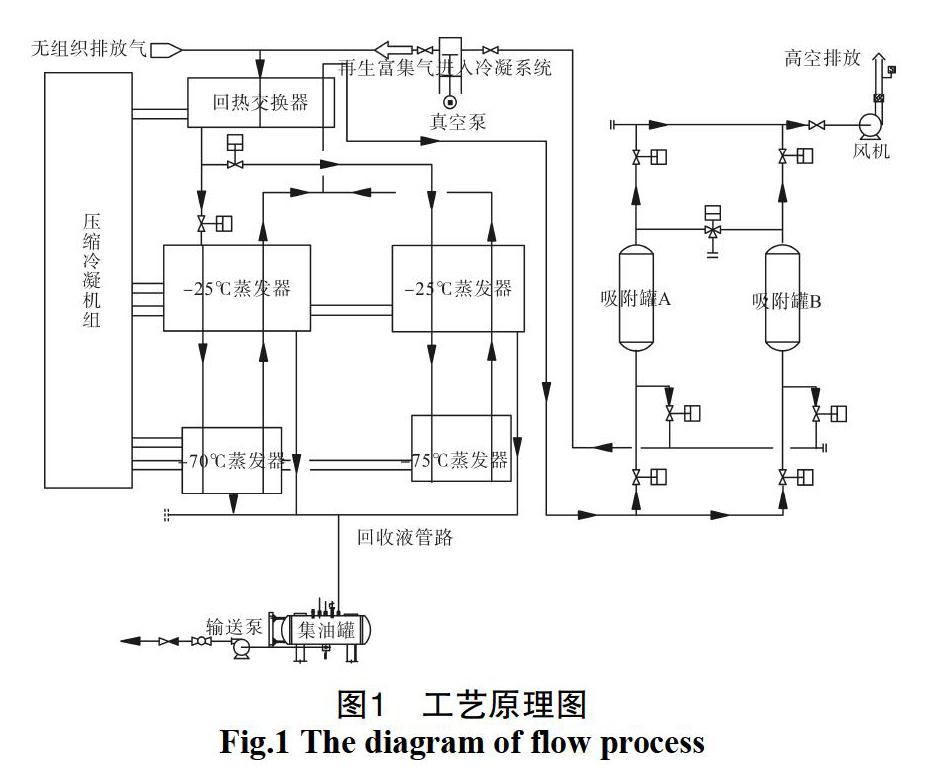

通過在罐區與液體裝卸站各增設一套油氣回收系統來實現,輔助以對罐區儲罐浮盤密封形式進行優化,全面減少儲運環節的大小呼吸損耗,如圖1。

(1)油氣回收系統的技術特點是,儲罐大小呼吸的油氣經各自的儲罐安全穩壓排放系統后,經油氣收集系統進入油氣冷凝系統,來自液體裝卸站的無組織揮發氣則直接進入油氣冷凝系統。

(2)多級冷凝后液相油品被回收,氣相油品進入活性炭吸附器中被深度凈化后,廢氣達標排放。

在油氣冷凝系統中,油氣在經過多級冷凝(冷量回收器、預冷器及深冷器)后,油氣中的大部分 VOCs 被回收,剩余含有低濃度的油氣排入活性炭系統進行進一步凈化處理。

(3)每級冷凝器后都設置一臺氣液分離器,油氣冷凝后進行氣液分離,分離后的油水混合物排入油水處理系統進一步處理。

(4)經深冷器后回收的油純度較高,氣液分離后,排入緩沖罐中,由輸送泵定期返輸回油氣產生罐中。

(5)通過制冷系統來提供預冷器及深冷器所需的冷量。通過載冷劑循環泵從制冷系統將載冷劑分別輸送至預冷器及深冷器中,油氣吸收冷量后,回到制冷系統中;載冷劑循環使用。

(6)兩臺吸附器隨著時間的進程,分別進行吸附和脫附再生操作。

(7)當處于吸附操作的活性炭吸附器接近飽和狀態前,首先關閉其油氣進出入口(進入脫附再生狀態),導入過熱水蒸對其進行熱再生處理,吸附在活性炭中的有機物隨水蒸汽一起逐漸排出活性炭吸附器,經冷凝器冷凝后,有機物和水蒸汽冷凝為液態,經油水分離器后,回收得到含少量水的油和含有少量油的水。

(8)采用水蒸汽解吸活性炭,只要供給的水蒸汽具備合適的溫度、壓力和流量條件時,可以對吸附了烴類的粒狀活性炭進行充分的解吸。本方案采用50 kPa以下的過熱水蒸汽,對粒狀活性炭進行再生。

(9)含少量水的油經過濾器除去微量的固體顆粒,在經過聚結器后進一步去除有機物中的微量水后得到含水量不到0.1%的油,返回儲油罐區;含少量油的水經活性炭過濾器進一步處理后油含量小于 400 mg/t(廢水)排入工廠污水處理系統。活性炭過濾器可以通過過熱水蒸汽的再生后重復使用。不凝氣返回上游。

(10)經水蒸汽熱再生的吸附器在再生完全后,停止通入水蒸汽,然后由冷卻風機送風吹掃冷卻吸附器和吸附器中的活性炭,循環操作。

(11)將現有浮盤所使用的囊式密封機構改為全接液式二次密封結構。全接液式二次密封浮盤整體結構強度大、結構緊密,具有良好的抗震度、高安全性、運行穩定、施工簡便、維護便捷等特點,且浮盤質量輕,堅固平整,不需支架或浮筒,覆蓋在液面上可確保浮力分布均勻。

(12)蜂巢板是由上板、下板以及蜂窩芯組合而成的總高度在50 mm以上的一個獨立密封的浮力小單元,其強度為API標準之七倍(每平方尺3 800磅以上)以上的支撐力,全接液式二次密封浮盤避免了浮力單元單一,粘結劑受浸潤發生剝離危險,消除了油氣空間等設計特點。

2.2 ?工藝流程

(1)儲罐大小呼吸(經穩壓裝置)及液體裝卸站裝卸車的無組織排放氣經油氣收集系統后,進入油氣冷凝系統。

(2)在油氣冷凝系統中,收集的油氣將分別經過預冷器和深冷器的多級冷凝,之后進入氣液分離器。

(3)油氣在氣液分離器中進行分離,分離出的油水混合物排入油水處理系統,氣相油品進入活性炭吸附器,見圖2。

(4)在油水處理系統中,含少量水的油品經過濾器除去微量的固體顆粒,再經過聚結器后進一步去除微量水返回儲油罐區的相應油品儲罐。該過程中產生的含油污水則經活性炭過濾器處理至合格后,排入工廠污水處理系統。

(5)活性炭吸附器用于處理氣相油品,解吸出的高純度油滴,排入緩沖罐中,由輸送泵定期返輸回相應油品儲罐,剩余的達標氣體可直接排放至大氣。

3 ?運行效果

罐區及液體裝卸站芳香族排放氣的回收技術,通過在罐區與液體裝卸站各增設一套油氣回收系統來實現。通過吸附罐的吸附-解析過程,將油氣液化收集后定期送返原料罐。同時,對罐區儲罐浮盤密封形式進行優化,全面減少儲運環節的大小呼吸損耗。技術應用前,總排放量為918.651 t/a,應用該項技術后總排放量降至184.21 t/a,總減排量734.441 t,減排率為79.94%。滿足《石油煉制工業污染物排放標準》(GB31570-2015)、《石油化學工業污染物排放標準》(GB31571-2015)、《石化行業揮發性有機物綜合整治方案》(環發[2014]177 號)、《中國石油天然氣集團公司揮發性有機物綜合整治工作方案》(中油安[2015]506 號)和《石化行業 VOCs 污染源排查工作指南》及《石化企業泄漏檢測與修復工作指南》(環辦[2015]104 號)等相關要求。

4 ?結 論

根據化工企業儲運系統排放氣的實際規律和特點,對排放氣回收技術的選取需要針對不同排放源、不同組分的排放氣、不同的設備設施依托條件來進行綜合性考慮,才能保證排放氣回收過程的靈活性與科學性。

在進行技術路線的比選時重點考慮以下幾項原則:

(1)無組織排放氣的主要成分如果是富集烴類,本著挖潛增效的理念,以降低生產成本,減少單體消耗,更好地綜合利用資源為原則,力爭工期短、見效快、效益好。同時,針對烴類介質的回收,還應認真貫徹執行國家、行業、地方制定的政策、法規、標準和規范; 在盡量依托、合理利用該廠原有儲運設施的原則下,充分考慮現場實際情況,新建工程盡量壓縮占地面積,節約用地,做到集中布置、集中控制,便于管理。

(2)無組織排放氣中非甲烷總烴含量如果不低于3 000 mg/m3 時,可采用催化燃燒法處理。

(3)由隔油池、浮選設施或生物處理單元產生的組分相對復雜的混合排放氣,宜采用生物處理法處理。

(4)如排放氣中硫化氫、有機硫等組分的濃度較高,宜采用堿洗法處理。

(5)低濃度的排放氣可采用活性炭吸附法處理。

處理工藝的選擇應根據廢氣性質、處理程度要求、工程占地規模和投資運行成本等多因素進行綜合考慮[5]。

參考文獻:

[1]洪堅.氣體罐區隱患治理及技術應用[J].石油化工安全環保技術,2011.

[2]李凌波. 煉油廠VOC排放控制策略、儲運、廢水處理、工藝尾氣、冷卻塔及火炬[J].當代石油化工,2013.

[3]郭兵兵,劉忠生,王新,王海波.石化企業 VOCs 治理技術的發展及應用 [J].石油化工安全環保技術,2015.

[4]周偉,王郭章.揚子石化異味排查治理的探索與實踐[J].石油石化節能與減排,2014.

[5]楊利嫻. 我國工業源VOCs排放時空分布特征與控制策略研究[D].廣州:華南理工大學,2012.