基于現場實測數據的隧道掘進機滾刀磨損預測

楊繼華,閆長斌

(1.黃河勘測規劃設計研究院有限公司,河南 鄭州 450003;2.鄭州大學土木工程學院,河南 鄭州 450001)

隧道掘進機(TBM)隧洞施工具有獨頭施工距離長、施工速度快、成洞質量好、人員勞動強度低、作業環境好等優點,成為長隧洞施工的首選[1-4].TBM利用盤形滾刀破巖,在破巖過程中,受巖石摩擦、巖塊沖擊等作用,刀圈不可避免地會發生磨損,包括正常磨損和非正常損壞:正常磨損是指刀圈在直徑方向均勻減少的過程;非正常損壞主要包括刀圈斷裂、崩刃、卷刃、偏磨等.當刀圈正常磨損量達到一定程度或發生非正常損壞后,就必須進行滾刀更換,否則會加重刀盤上其他刀具負載,加劇刀具磨損,甚至造成整盤刀具報廢.據統計,滾刀更換中,正常磨損占90%以上[5-7].頻繁換刀會造成兩個不利后果:占用掘進時間,降低設備利用率,從而影響施工進度;刀圈及滾刀價格高,大量換刀會顯著增加施工成本,影響工程投資效益.在西康鐵路秦嶺隧道TBM施工過程中,滾刀更換時間占總掘進時間的1/3,滾刀成本占施工總成本的1/3[5-7].因此,研究盤形滾刀磨損機理和磨損預測模型對于選擇合理的刀圈材質及掘進參數,降低工程投資、縮短工期具有重要的現實意義.

針對滾刀磨損預測問題,國內外許多學者開展了相關研究.國外方面,美國科羅拉多礦業學院針對不同的巖石,通過大量試驗,提出利用巖石CAI磨耗系數來表征巖石的耐磨性,并基于CAI指數研究了滾刀刀圈壽命預測方法(CSM)[8];挪威科技大學提出的TBM施工預測模型(NTNU),可對TBM掘進參數、滾刀磨損、設備使用率及工程費用等進行綜合預測[9];Attanasio等[10]建立了鋼刀具切削三維有限元模型;結合修正后的及磨損量計算公式,建立了磨損量分布預測模型;Frenzel等[11]通過大量的巖體磨耗性試驗,提出TBM掘進參數和圍巖地質條件是影響滾刀磨損的關鍵因素; Michael[12]通過試驗研究了應力狀態對巖石CAI磨耗系數以及盤形滾刀磨損的影響;Tanimoto等[13]得出掘進地層中巖石的石英含量越高,硬質顆粒越尖銳,掘進機滾刀磨損越嚴重;Wang等[14]通過分析滾刀破巖比能與滾刀半徑及其切削參數的關系,得出基于破巖比能的滾刀磨損預測方法.國內方面,王旭等[15]研究了刀圈的磨損機理,將刀圈磨損歸結為地質因素和機械因素; 楊媛媛等[16]根據刀具消耗和圍巖質量等級的關系,提出了圍巖等級數的概念,并建立了耗刀量與圍巖等級數的定量關系; 張照煌等[17-19]提出了基于破巖弧長的滾刀壽命預測模型,并提出了刀盤上盤形滾刀等壽命布置理論; 趙海鳴和譚青等[20-22]提出了基于磨料磨損的刀圈磨損預測模型,利用微元法研究了滾刀半徑、貫入度、安裝半徑等因素對刀圈壽命的影響; 楊延棟等[23]建立了刀圈直接磨損速度和線磨損速度預測模型; 杜立杰等[24]研究了巨斑狀花崗巖條件下20寸盤形滾刀磨損規律; 聶燦[25]結合有限元法和Archard磨損模型進行了滾刀磨損量預測,但磨損系數不易確定且變動范圍很大; 張鳳祥等[26]總結提出了適用于掘進機刀盤外圈滾刀的磨損量計算方法; 龔秋明等[27]對錦屏二級水電站隧道掘進機施工引水隧洞沿線各大理巖巖組取樣后在室內進了巖石的Cerchar磨擦試驗,對試驗結果進行了分級評價.

由于刀圈磨損過程較復雜,且磨料和刀圈的受力狀態不斷變化,試圖從理論上精確計算刀圈的磨損量存在較大困難,只能根據大量施工數據建立估測的經驗公式.然而已有研究大多關注影響刀圈磨損的一個或多個因素,各因素之間有些相互獨立,有些又有一定相關性,很難將各因素耦合起來建立準確的預測模型.另外,不同隧洞的地質條件、采用的滾刀類型及機械參數并不完全相同,基于某一個隧洞建立的預測模型很難應用于其他工程.滾刀刀圈磨損影響因素眾多[28],概括起來有:地質條件(巖石強度、節理發育、石英含量和地下水等);刀具設計(刀間距、滾刀直徑、刀具布置、材質、刃寬和刃角等);掘進參數(掘進推力、貫入度、刀盤轉速和刀盤扭矩等).因此,刀圈磨損是多個方面因素綜合作用的結果,僅關注某一個或某幾個方面,很難獲得符合實際的刀圈磨損預測效果.本文從滾刀刀圈正常磨損入手,基于TBM施工過程中刀圈的實際磨損量,不再單獨考慮某一方面因素的影響,而是從反應各影響因素共同作用思路出發,提出綜合磨損系數的概念,建立基于現場實測數據的刀圈磨損綜合預測模型,從而為TBM施工中的滾刀消耗預測及滾刀管理提供基礎參考.

1 盤形滾刀破巖機理

滾刀安裝在刀盤上的刀座上,滾刀數量由所掘進巖石情況而定.研究表明,刀間距和貫入度比值在10~12時,TBM掘進效率最高[29],可以此確定滾刀的數量和布置.TBM掘進過程中,盤形滾刀除繞自身滾軸自轉外,還繞刀盤中心軸承公轉,滾刀在隧洞掌子面上留下一系列同心圓溝槽.

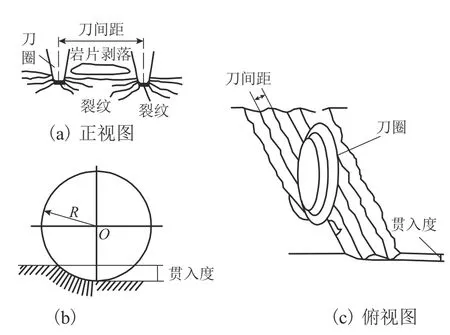

在刀盤推力作用下,盤形滾刀的刀刃壓入開挖面巖石,巖石被壓碎形成粉核體,隨后粉核體被壓實,壓力向深部傳導,在巖石內部形成裂紋并進一步擴展.當相鄰滾刀間的裂紋貫通過后,巖片向開挖面的臨空面剝落,滾刀完成破巖過程,如圖1所示,其中R為滾刀半徑.盤形滾刀破巖機理十分復雜,是巖石受拉伸破壞、擠壓破碎、剪切破壞等綜合作用的結果.滾刀破巖效率受巖石單軸抗壓強度、抗拉強度、節理發育情況、TBM設備性能、刀間距等因素的影響.滾刀在破巖過程中,刀圈受力復雜,會產生一定程度的磨損及損壞.

圖 1 盤形滾刀破巖示意Fig.1 Rock breaking by disc cutter

2 滾刀刀圈磨損機理

2.1 盤形滾刀刀圈的磨損機理

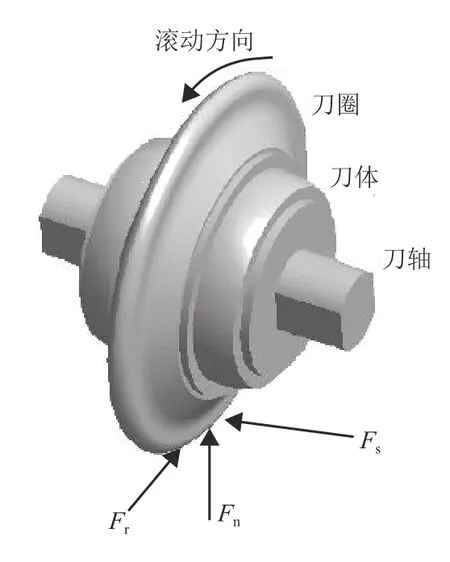

滾刀在開挖面上運動時,受3個力的作用,分別是法向力推力Fn(刀盤作用在滾刀上推力的反力)、切向滾動力Fr(刀圈在巖石掌子面上的滾動阻力)和側向滑動力Fs(滾刀在巖石掌子面上的滑動力),如圖2所示.因此,刀圈既受滾動摩擦的影響,又受滑動摩擦的作用,刀圈的磨損是滾動摩擦阻力和滑動摩擦力綜合作用的結果.

圖 2 盤形滾刀受力Fig.2 Forces acting on disc cutter

滾刀刀圈一般采用高強度合金鋼(如H13鋼),既有一定硬度,又有一定韌性,其成份除Fe之外,還含有一定量的 C、Si、Mn、S、P、Cr和 Ni、Mo、Cu 等元素[30].根據摩擦學理論可知,金屬材料的磨損主要有粘著磨損、磨粒磨損、腐蝕磨損及疲勞磨損等形式,大部分以上4種磨損均會出現,但多表現為以某一種形式為主其它為次的狀態.已有研究表明[20,30-31],盤形滾刀刀圈的磨損主要為磨粒磨損.在磨粒磨損過程中,材料的去除機制主要有[20]:由塑性變形機制引起的去除過程;由斷裂機制引起的去除過程.兩種機制常常隨條件的變化發生一種磨損機制向另一種磨損機制轉換.無論是塑性材料或脆性材料,都可能同時發生塑性變形及斷裂兩種機制.

刀圈在與巖石表面摩擦過程中,巖石中的硬質礦物,例如石英(石英的維氏硬度HV一般為800~1 100,而刀圈的維氏硬度HV僅為500~700)、長石等對刀圈產生微切削及犁溝作用,當刀圈韌性較好時,磨損表現為巖石對刀圈的微切削及犁溝作用的塑性去除.根據磨粒磨損理論,刀圈與巖石的直接摩擦產生二體磨損,被碾碎的巖石顆粒及刀圈上掉落的金屬顆粒在刀圈與巖石間形成磨屑,對刀圈產生三體磨損.磨粒與刀具表面相互作用,有微切削、微犁耕以及表面疲勞磨損3種機制.改變磨損條件,各類磨損機制所起的作用會有所變化.

當刀圈材料含碳量過高時,刀圈表現為硬度高而韌性不足,在沖擊荷載作用下,易沿碳化物晶體產生微裂紋,隨著微裂紋的貫通并擴展至刀圈表面,刀圈材料以“大塊”脆性剝落方式磨損.這就可以解釋在掘進硬巖時,部分刀圈雖具有較高硬度但磨損較快.因此刀圈應有良好韌性,以減少材料微裂紋產生及“大塊”脆性剝落的概率.

2.2 刀圈磨損的影響因素

實際的磨料磨損是一個復雜的多種因素綜合作用過程.影響磨料磨損的因素有3個方面:磨料的特性;刀圈材料機械性能和微觀組織決定的耐磨性;工況和環境條件的影響.對于滾刀刀圈的磨損,其影響來自兩個方面[15],即地質因素和機械因素.

根據摩擦學理論,當磨損系數一定時,材料的磨損量與摩擦力、摩擦距離成正比.當開挖面為強度高、完整性好的硬巖時,TBM為獲得較高掘進速度,必須提高刀盤推力,此時巖石面作用于刀圈的摩擦阻力大,同時增加刀圈受沖擊概率.另外,硬巖中的貫入度較小,TBM掘進相同距離時,需要更多的刀盤轉數,導致滾刀劃過掌子面的距離長,兩者均會增加磨損量.當巖體軟弱破碎時,在較低的推力條件下即可獲得較高的貫入度,刀圈承受的摩擦阻力小且相同掘進距離條件滾刀劃過掌子面的距離短,因此滾刀刀圈的磨損量小.

此外,石英等硬質礦物的硬度超過刀圈材料的硬度,對刀圈材料的微切削及犁溝作用明顯,是刀圈磨損的重要因素.因此,巖石中硬質礦物含量越高,刀圈的磨損就越嚴重.

當刀盤推力大、轉速高時,刀圈受巖面強摩擦作用,會產生大量的熱量,導致刀圈溫度升高,使得金屬材料回火、相變、表面硬度和強度降低,從而促進磨粒磨損和粘著磨損的進一步發生[32-33].此外,高溫條件易使刀圈材料發生氧化,加速刀圈材料的磨損.鋼質材料的腐蝕磨損率亦隨環境介質腐蝕性的增強而增大.

3 基于實測數據的刀圈磨損預測模型

刀圈磨損是力學、熱力學、化學等效應綜合作用的復雜過程,其中影響最大的是地質因素、掘進參數及刀盤刀具.目前,已有研究大多通過室內試驗獲取巖石強度和耐磨性等指標,建立磨損預測模型,但地質條件復雜多變,室內試驗只能采取有限數量的樣品,試驗數據離散性大,試驗結果不能真實地反映TBM掘進段的具體地質條件.另外,根據摩擦學公理,摩擦行為具有系統依賴性,不能用任何元素材料的固有特性來預測系統行為[34].由上述內容可知,刀圈磨損是多種影響因素綜合作用的結果.基于此,不再單獨考慮其中某一個因素的影響,而是提出綜合磨損系數的概念,建立現場易于獲取的實測信息與刀圈磨損之間的內在聯系,根據摩擦學理論建立刀圈磨損綜合預測模型.該方法通過TBM掘進過程中實測記錄得到的掘進參數、刀圈磨損量及刀圈特征等常見易測的數據信息,計算得到刀圈綜合磨損系數.由于TBM掘進參數與地質因素之間存在良好的相關性[15-16],因此利用綜合磨損系數預測刀圈磨損量時,可以通過掘進參數反應地質因素的影響.

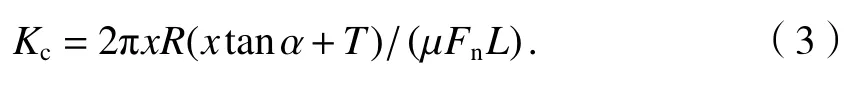

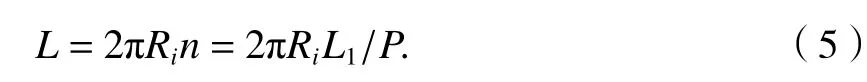

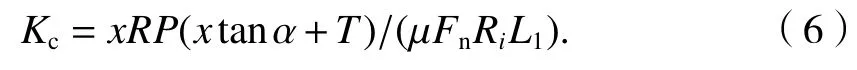

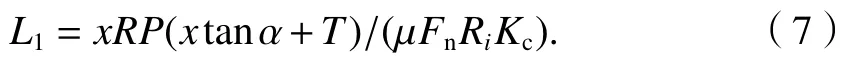

盤形滾刀刀圈的正常磨損是直徑方向均勻減少的過程,表現為刀圈質量和體積減少.根據摩擦學理論,在磨損系數一定的情況下,不管是滾動摩擦還是滑動摩擦,磨損量與荷載大小以及摩擦距離成正比.用體積磨損量來表征刀圈磨損,則刀圈的體積磨損量為

式中:Kc為刀圈綜合磨損系數,同時也是能量磨損率,即單位摩擦功造成的滾刀材料的體積磨損量[23];μ為滾刀與巖石的摩擦系數;L為刀圈的摩擦距離,μFnL即為滾刀每轉一圈摩擦力做的功.

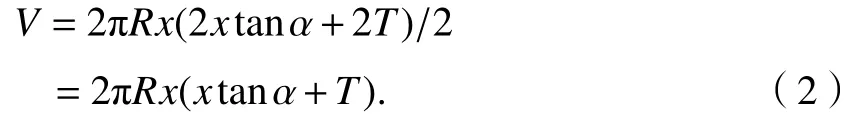

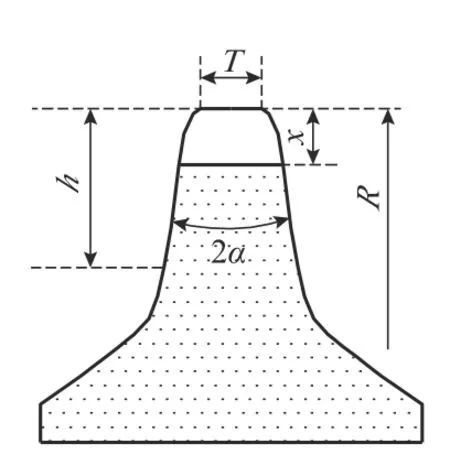

根據刀圈的斷面形狀,如圖3所示,其中:h為允許最大磨損量;T為刀圈的刃寬; α 為刀刃角.當刀圈磨損高度為x時,體積磨損量為

圖 3 刀圈截面Fig.3 Disc cutter section

聯立式(1)和式(2)可得

設TBM掘進距離為L1,滾刀平均貫入度為P,則刀盤的轉數為

設刀盤上某一滾刀的安裝半徑為Ri(i=1,2,···,m,m為滾刀數量),則TBM掘進距離為L1時,其刀圈的摩擦距離L為

將式(5)代入式(3)可得

式(6)也可轉換為

式(6)和式(7)即為基于實測數據的刀圈磨損綜合預測模型.由式(6)可知,根據x、Ri、Fn及刀圈截面形狀等參數即可計算出在特定地質因素及掘進參數下的綜合磨損系數.在地質條件基本不變的情況下,亦可根據Kc,通過式(7)預測刀盤上每把滾刀的有效掘進距離(即使用壽命),為刀具管理提供參考.

4 模型有效性驗證及工程應用

4.1 工程概況

蘭州市水源地建設工程輸水隧洞主洞全長31.57 km,設計開挖洞徑為5.46 m,襯砌后洞徑為4.60 m,采用兩臺雙護盾TBM為主和局部鉆爆法為輔的聯合施工形式,其中TBM1施工段長約12.4 km.

TBM1掘進施工段輸水隧洞沿線穿越的地層巖性依次為:加里東中期的石英閃長巖、前震旦系馬銜山群的黑云石英片巖和角閃石英片巖以及加里東中期花崗巖、白堊系下統河口群砂巖與泥巖互層、砂礫巖.

根據前期地質勘察及TBM1掘進時巖石取樣試驗結果,石英閃長巖單軸飽和抗壓強度為11.0~147.0 MPa,石英片巖為 16.5~175.0 MPa,花崗巖為127.0~134.0 MPa,砂巖、砂礫巖、泥巖為11.0~85.0 MPa.按照《水利水電工程地質勘察規范》(GB50487—2008)[35]附錄N圍巖分類法,石英閃長巖、石英片巖、花崗巖屬于堅硬巖,砂巖、砂礫巖、泥巖屬于較軟巖.3種堅硬巖石英含量總體較高,其中石英片巖石英含量35%~50%;石英閃長巖石英含量17%~28%;花崗巖石英含量平均約41%.

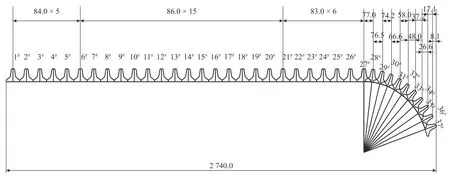

TBM1刀盤基本參數如下:刀盤開挖直徑5.46 m,刀盤上共安裝有37把盤形滾刀,其中直徑432 mm中心刀(最大承載力為250 kN)6把,直徑483 mm正滾刀(最大承載力為315 kN)21把,直徑483 mm邊滾刀10把.TBM1刀盤上各滾刀的刀間距布置,見圖4.

圖 4 TBM1刀盤滾刀Fig.4 Disc cutters layout of TBM1 cutter head

由于TBM1滾刀采用梯形變截面形式刀圈(圖3),當刀圈磨損到一定程度后,刀刃變寬,在相同的刀盤推力下,貫入度降低,直接影響TBM掘進速度,增大刀盤振動,必須進行及時更換.各滾刀的正常磨損更換標準如下:1#~6#中心刀、24#~27#正滾刀、28#~32#邊滾刀允許最大磨損量為25 mm;7#~23#正滾刀為 30 mm;33#~35#邊滾刀為 20 mm;36#~37#邊滾刀為13 mm.為避免出現滾刀過載,各刀的高度差不大于15 mm.

4.2 綜合磨損系數計算

TBM1在前3 602 m掘進中共換刀409把,其中正常磨損307把,占換刀總量75%以上.非正常損壞102把,以偏磨為主,主要分布在受力復雜的中心刀和邊刀位置.這里只討論滾刀正常磨損.

以5# 施工支洞樁號K1 + 960 m~K3 + 400 m段TBM1掘進為例,巖性為前震旦系馬銜山群黑云石英片巖和角閃石英片巖,圍巖類別為Ⅱ類,巖石單軸飽和抗壓強度80~120 MPa,為堅硬巖,巖體完整性系數為0.55~0.75,巖石中石英含量為35%~50%.典型開挖面形態如圖5所示.

圖 5 (K1 + 960 m~K3 + 400 m)典型開挖面形態Fig.5 Typical excavation face (K1 + 960 m - K3 + 400 m)

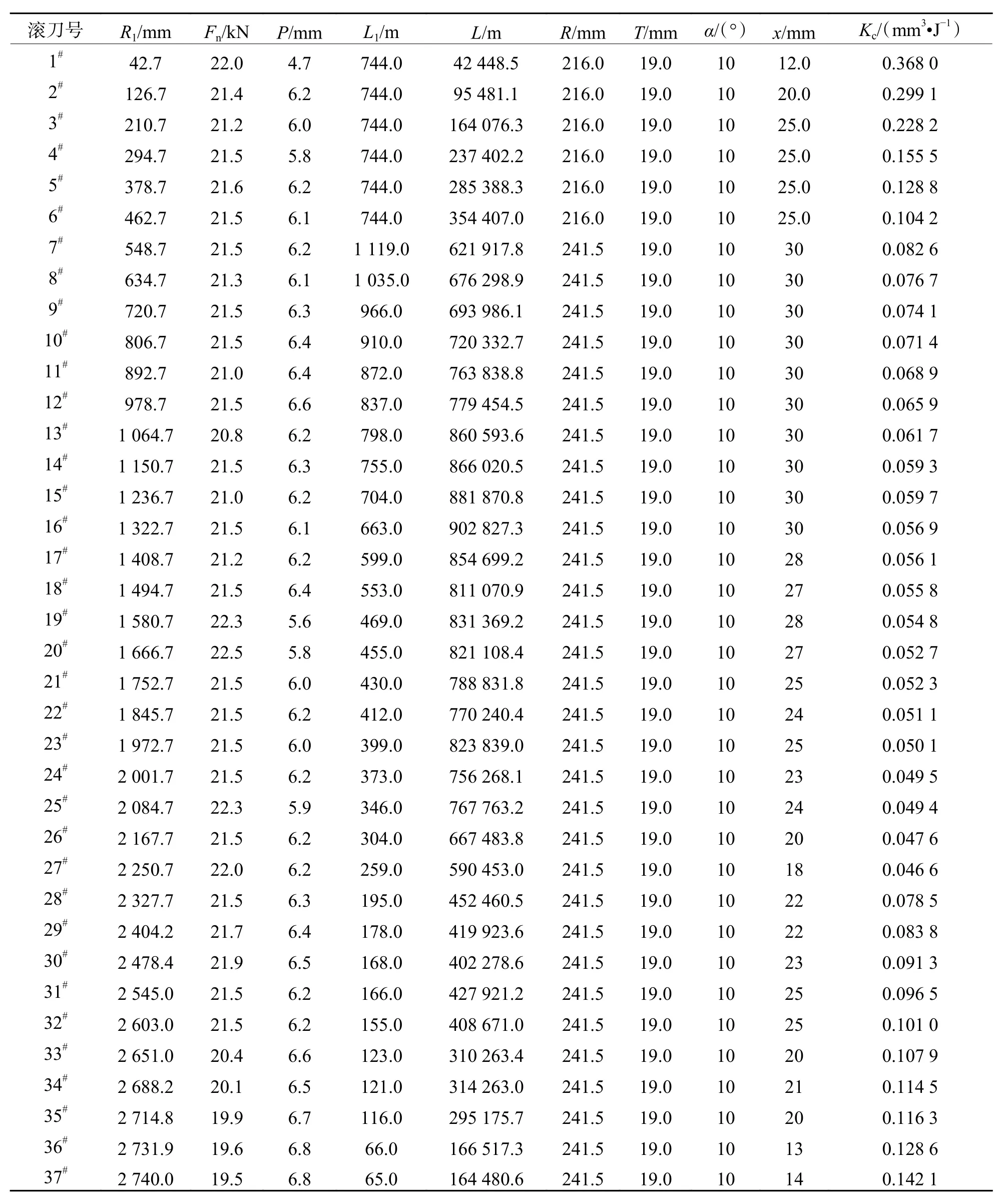

在Kc的計算過程中,相關計算參數的取值說明如下:刀圈的磨損量用專用卡尺測量,掘進參數中的刀盤總推力和貫入度參數由TBM控制面板實時讀出,作用于每把滾刀上的推力根據推進油缸的總推力減去前護盾與圍巖的摩擦阻力再除以滾刀數量計算得出;TBM掘進過程中,刀盤總推力和貫入度并不是定值而是在一定范圍內波動的,可取掘進一定距離時的平均值;盤形滾刀與巖石的摩擦系數取0.23[23].TBM1掘進過程中,所采用的盤形滾刀參數下如下:刀刃角為20°,刀圈刃寬為19 mm.掘進段為黑云石英片巖和角閃石英片巖,屬于Ⅱ類圍巖[35],各刀位的實測參數如表1所示.

表 1 TBM1施工段各刀位實測參數Tab.1 Parameters and comprehensive wear coefficients of various disc cutters in TBM1 section

由表1可以看出:在一定條件的地質背景下,綜合磨損系數與滾刀安裝位置有關.綜合磨損系數隨安裝半徑的增大而減小,特別是中心刀的綜合磨損系數遠大于正滾刀,原因是中心刀的安裝半徑小,刀盤轉動時,中心刀所受側向力大,刀圈在開挖面上產生較多的滑動,在相同的推力下運行相同的距離刀圈磨損速度快,因此綜合磨損系數大.隨著滾刀安裝半徑的增大,刀圈所受到的側向力逐漸減小,滑動摩擦作用隨之減小,綜合磨損系數減小.但起弧段后(28#滾刀)各滾刀的安裝與開挖面呈一定的夾角(如圖4所示),綜合磨損系數隨夾角的增大而增大.分析結果認為,隨著刀圈與開挖面夾角的增大,滾刀所受到的側向力隨之增大,刀圈產生滑動摩擦增大,因此綜合磨損系數增大.

由此可見,在地質條件與刀圈性質相同的情況下,滾刀刀圈的綜合磨損系數與滾刀的安裝半徑和安裝角度有關.有關工程經驗[5-7]表明,刀圈的磨損量隨滾刀在刀盤上安裝半徑的增大而增大,這與刀圈綜合磨損系數隨安裝半徑增大而減少并不矛盾.由式(1)可以看出,在相同的推力作用下,刀圈的磨損量除了與綜合磨損系數有關外,還與刀圈在開挖面的運行距離有關,刀盤轉動一圈,安裝半徑大的刀圈運行距離大于安裝半徑小的刀圈,這導致高刀位的刀圈磨損速度快.

4.3 與其他預測模型的對比分析

為了驗證本文提出的滾刀刀圈綜合磨損系數預測模型的合理性,將表1中的綜合磨損系數與其他預測模型所得結果進行對比分析.根據前述內容可知,國內外學者已經建立了許多TBM滾刀刀圈磨損預測模型,這里選擇張鳳祥等[26]基于多個隧道施工實測數據提出的預測模型,該模型適用于不同地層條件下的滾刀磨損量預測,在國內具有較高的認可度.計算公式為

式中: δ 為滾刀的磨損量;K為文獻[26]提出的刀圈的磨損系數;D為滾刀的直徑;ω為刀盤的平均轉動速度;v為TBM掘進速度.

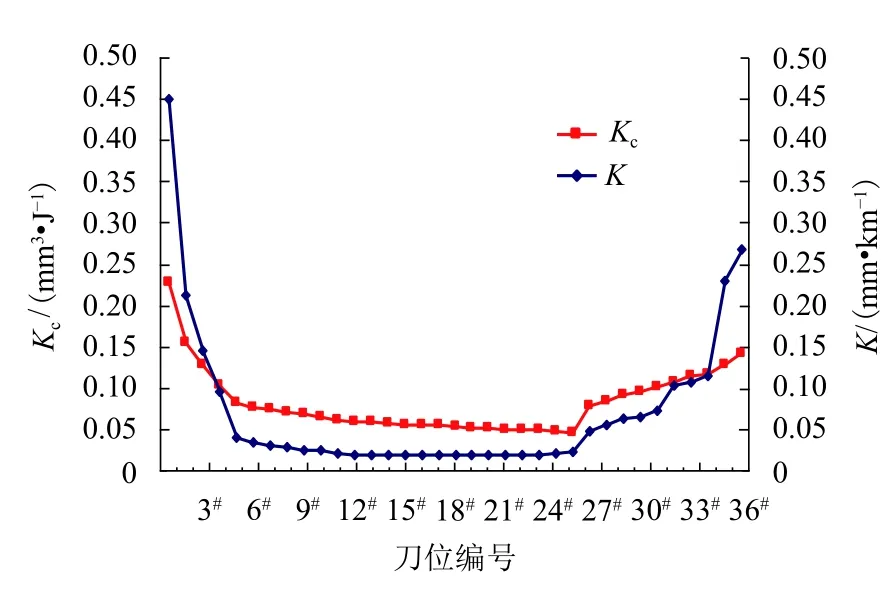

仍以前述TBM1施工段為例,根據表1中的有關實測數據及TBM平均掘進速度和刀盤轉動速度,根據式(9)可計算得到該掘進段內TBM滾刀刀圈的磨損系數K.磨損系數K的具體計算結果與本文提出的預測模型中的綜合磨損系數(表1)對比情況,如圖6所示.

圖 6Kc、K與滾刀安裝位置的關系Fig.6 Relationships amongKc,Kand position of disc cutters installation

由圖6可見:(1)Kc和K總體上變化規律是一致的;(2)對于中心刀(編號 1#~7#)和正滾刀(編號8#~27#)而言,Kc、K與刀位編號之間的變化規律是相同的;(3)對于在刀盤外圈布置的邊滾刀(編號28#~37#)的磨損情況,Kc和K均隨夾角的增大而增大,與滾刀所受側向力增大有關,符合實際情況.而文獻[26]中的K比本文模型的Kc增幅大,這與文獻[26]預測模型適用于外圈刀具相符合.對比結果表明,本文所提出的綜合磨損系數概念是合理的,基于實測數據建立的預測模型是正確的.

4.4 滾刀有效掘進距離預測

由式(7)可知,根據5# 施工支洞樁號K1+ 960 m~K3 + 400 m之間的TBM掘進段各滾刀的綜合磨損系數計算值(表1)和有關實測數據,可以進行滾刀有效掘進距離預測,從而為刀具壽命管理提供參考依據.選擇與前述5# 施工支洞TBM掘進段地質條件基本相同的主洞樁號T5 + 860 m~T7 + 500 m段,利用TBM掘進過程中的現場實測數據,包括推力、貫入度、掘進距離和刀圈磨損高度等,可計算得到各滾刀的有效掘進距離,并與實測距離進行對比,見表2.由表2可見,滾刀的預測有效掘進距離與實際掘進距離基本吻合,誤差在10%以內,說明基于本文刀圈磨損綜合預測模型得到的有效掘進距離預測結果是合理的.

表 2 預測掘進距離與實際掘進距離對比Tab.2 Comparison between predicated tunneling lengths and actual tunneling lengths

5 結 論

(1)盤形滾刀運行過程中,刀圈的實際磨損量受眾多因素共同影響,僅考慮某一個或少量幾個影響因素建立刀圈磨損預測模型是不可行的.基于實測數據提出的刀圈綜合磨損系數,避免了復雜內在機理研究過程,是進行刀圈磨損預測研究的一種行之有效的方法.

(2)提出的刀圈綜合磨損系數與推力、貫入度、磨損量、滾刀半徑、滾刀安裝半徑、刀圈幾何尺寸等參數有關,建立的刀圈磨損綜合預測模型可對刀盤上各滾刀的有效掘進距離進行預測.

(3)刀圈綜合磨損系數隨滾刀安裝半徑的增大而減小,隨邊滾刀安裝角度的增大而增大,原因是滾刀側向力引起的滑動摩擦.推力相同時,刀圈磨損量除與綜合磨損系數有關外,還與刀圈運行距離有關,高刀位的刀圈磨損速度快.

(4)與其他預測模型對比結果以及滾刀有效掘進距離預測結果表明,提出的刀圈綜合磨損系數概念和建立的磨損預測模型是正確的.

(5)建立的刀圈磨損綜合預測模型,在蘭州水源地建設工程輸水隧洞雙護盾TBM1掘進過程中得到應用,其合理性有待更多的TBM施工實例進行驗證.

致謝:感謝鄭州大學青年骨干教師培養計劃和黃河勘測規劃設計研究院有限公司蘭州市水源地建設工程EPC項目部提供的自主研發項目立項支持(編號:2016-ky56(2)).