φ3600外返堿與φ3200自身返堿煅燒爐技術(shù)比較

(江蘇德邦興華化工科技有限公司,江蘇 連云港 222065)

重堿煅燒是純堿生產(chǎn)中的重要工藝環(huán)節(jié),由于重堿中含有14%~20%左右的游離水,為了防止重堿煅燒時(shí)結(jié)疤,必須要將重堿與高溫純堿進(jìn)行混合,使重堿與純堿反應(yīng)生成一水合碳酸鈉和顆粒狀的倍半碳酸鈉,徹底降低重堿水分小于8%,提高物料流動(dòng)性,煅燒過(guò)程得以連續(xù)進(jìn)行。現(xiàn)在蒸汽煅燒爐有兩種混合模式,一種是利用煅燒爐爐體外部的螺旋道將煅燒好的純堿返回到煅燒爐爐頭,在爐內(nèi)與重堿混合,稱為自身返堿蒸汽煅燒爐工藝;另一種是煅燒爐內(nèi)煅燒完成的純堿從尾部出料,利用輸送設(shè)備將純堿返回到煅燒爐前部的預(yù)混器中,與重堿在預(yù)混器中混合,混合后的物料進(jìn)入蒸汽煅燒爐內(nèi)進(jìn)行段燒,稱為外返堿式蒸汽煅燒爐工藝。現(xiàn)以年產(chǎn)60萬(wàn)t純堿規(guī)模的純堿企業(yè)對(duì)上述兩種技術(shù)進(jìn)行分析對(duì)比。

1 主要工藝參數(shù)

重堿條件(質(zhì)量百分比):NaCl 0.25%,H2O 18%,NaHCO374.27%,Na2CO33.53%,NH4HCO33.95%

爐氣濃度:≥85%~90%

產(chǎn)量:800~1 000 t/d

蒸汽條件:飽和蒸汽壓力3.2 MPa(G)

出堿溫度:>180 ℃

爐頭壓力:-5~-10 mmH2O

2 外返堿煅燒爐技術(shù)

2.1 工藝流程敘述

濾過(guò)崗位送來(lái)的重堿,由重堿皮帶下料器經(jīng)重堿關(guān)風(fēng)下料閥進(jìn)入重堿預(yù)混器中,與由返堿刮板機(jī)輸送來(lái)的返堿在預(yù)混器內(nèi)混合,混合均勻的物料經(jīng)爐頭進(jìn)料器進(jìn)入煅燒爐內(nèi)。重堿在煅燒爐內(nèi)經(jīng)蒸汽間接加熱分解,產(chǎn)生輕質(zhì)純堿和爐氣,輕質(zhì)純堿從爐尾出料,經(jīng)下料關(guān)風(fēng)閥、出堿刮板輸送機(jī)送入返堿刮板中。返堿刮板傾斜一定的角度,從爐尾將輕灰輸送到煅燒爐頭前上部,該處出堿首先一部分在刮板中間下料,作為煅燒爐返堿使用,此處返堿經(jīng)關(guān)風(fēng)下料閥、返堿螺旋輸送機(jī)輸送進(jìn)入預(yù)混器內(nèi)與重堿混合;剩余部分輕質(zhì)純堿作為成品輸送到成品集合刮板,經(jīng)篩分、冷卻后進(jìn)入堿庫(kù)包裝。從煅燒爐出來(lái)的爐氣由爐頭抽出,經(jīng)旋風(fēng)分離、冷凝、洗滌后去低壓機(jī)后到碳化崗位,旋風(fēng)分離下來(lái)的堿塵,由輕灰螺旋輸送器送入預(yù)混器中;預(yù)混器中的出氣由管道引入煅燒爐氣系統(tǒng)中。

煅燒爐所用蒸汽來(lái)自鍋爐,由爐子尾部汽軸進(jìn)入爐內(nèi)排管中后又從爐尾出去進(jìn)入貯水槽后到擴(kuò)容器,蒸發(fā)的二次蒸汽去低壓汽管網(wǎng),冷凝水去重灰擴(kuò)容器。

圖1 外返煅燒爐工藝流程圖

2.2 主要設(shè)備

外返堿蒸汽煅燒爐設(shè)備規(guī)格:φ3600×32000

爐體轉(zhuǎn)速:3.6 r/min(快轉(zhuǎn)),電機(jī)功率250 kW;0.33 r/min(慢轉(zhuǎn)),電機(jī)功率37 kW

爐體斜度:3%

進(jìn)料機(jī)電機(jī)功率:37 kW

2.3 系統(tǒng)布置

外返堿煅燒爐單臺(tái)爐的寬度10.5 m,爐頭部分布置煅燒爐爐頭密封、煅燒爐進(jìn)料器、預(yù)混器、皮帶機(jī)、集合刮板機(jī)等設(shè)備,爐頭部分樓房寬度為9+4+8=21 m,煅燒爐邊上布置返堿刮板機(jī),樓層寬度4 m,三臺(tái)爐爐頭部樓總長(zhǎng)度為(10.5+4)×3=43.5 m,寬度為21 m,爐頭樓層高度分別標(biāo)高為5.0 m、10.7 m、16.5 m、23.5 m、31 m;爐尾平臺(tái)為寬9 m,總長(zhǎng)度為43.5 m,煅燒爐爐尾出堿為刮板機(jī),返堿刮板尾部需挖2×4×11 m的地坑。3臺(tái)煅燒爐系統(tǒng)總的占地面積為43.5×60.3 m,最高處高度為31 m,占地面積較大,土建投資較多。

2.4 項(xiàng)目投資

主要設(shè)備按前文設(shè)備表進(jìn)行配置,煅燒爐設(shè)備投資2 490萬(wàn)元,其他配套設(shè)備合計(jì)投資1 429萬(wàn)元,主要設(shè)備合計(jì)總投資3 919萬(wàn)元;電氣儀表500萬(wàn)元;安裝材料費(fèi)用401萬(wàn)元;安裝費(fèi)用552萬(wàn)元;土建費(fèi)用4 200萬(wàn)元。項(xiàng)目合計(jì)總投資9 572萬(wàn)元。

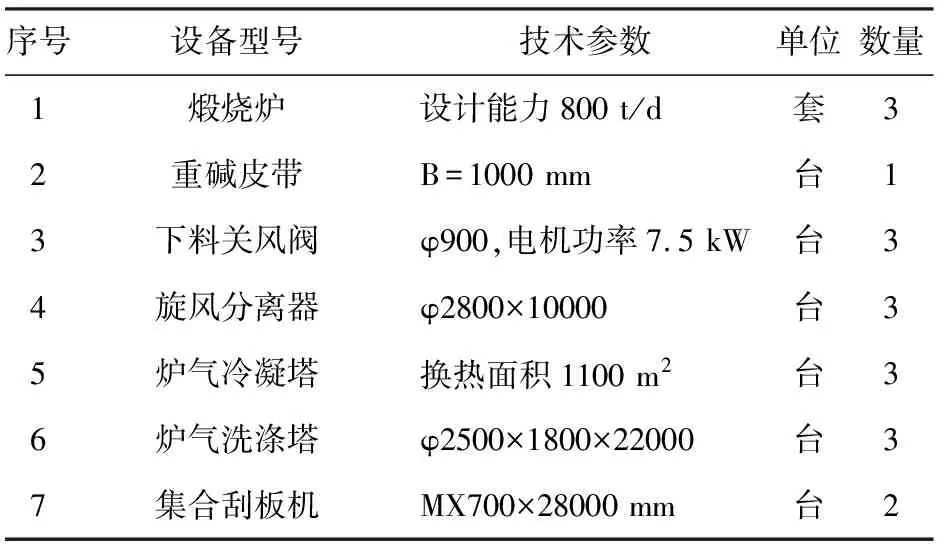

表1 φ3600外返堿煅燒爐系統(tǒng)主要設(shè)備

2.5 項(xiàng)目經(jīng)濟(jì)分析

1)外返堿的單臺(tái)爐總功率為491.5 kW,噸堿能耗491.5/(800~1000)=0.614~0.4915 kW。

2)設(shè)備維護(hù)費(fèi)用(單臺(tái)套設(shè)備)

外返堿煅燒爐工藝流程復(fù)雜,附屬設(shè)備較多,設(shè)備事故點(diǎn)較多,設(shè)備維護(hù)費(fèi)用較高。

3 自身返堿煅燒爐系統(tǒng)

3.1 工藝流程敘述

濾過(guò)崗位送來(lái)的重堿,由進(jìn)料螺旋輸送機(jī)送入爐內(nèi)與返堿混合后,與爐內(nèi)蒸汽間接交換加熱生成輕灰和爐氣,從煅燒爐出來(lái)的爐氣經(jīng)分離、冷凝、洗滌后去低壓機(jī)后到碳化,爐內(nèi)的輕灰從爐尾經(jīng)爐體螺旋道返回到爐頭,一部分進(jìn)入爐內(nèi)作返堿,另一部分純堿經(jīng)刮板機(jī)送到重灰系統(tǒng)或經(jīng)篩分冷卻后進(jìn)入堿倉(cāng)。

自身返堿煅燒爐加熱系統(tǒng)同外返堿煅燒爐。

表2 φ3600外返堿煅燒爐系統(tǒng)設(shè)備維護(hù)費(fèi)用

3.2 主要設(shè)備

自身返堿輕灰煅燒爐設(shè)備規(guī)格:φ3200×30000

爐體轉(zhuǎn)速:快轉(zhuǎn)5.8 r/min,電機(jī)功率315 kW;慢轉(zhuǎn)0.32 r/min,電機(jī)功率37 kW

爐體斜度:2%

進(jìn)料螺旋輸送機(jī):電機(jī)功率30 kW

輕灰螺旋輸送機(jī):電機(jī)功率22 kW

3.3 系統(tǒng)布置

自身返堿煅燒爐單臺(tái)爐的寬度9.5 m,爐頭部分布置煅燒爐爐頭密封、進(jìn)料螺旋輸送機(jī)、輕灰螺旋輸送機(jī)等設(shè)備,爐頭部分樓房寬度為9.5+6.5=16 m,三臺(tái)爐爐頭部樓總長(zhǎng)度為9.5×3+1=29.5 m,爐頭樓層高度分別標(biāo)高為5.3 m、11.8 m、18.3 m、23.3 m;爐尾平臺(tái)為寬6 m,總長(zhǎng)度為29.5 m,煅燒爐爐頭出堿為刮板機(jī)。3臺(tái)煅燒爐系統(tǒng)總的占地面積為29.5×52.8 m,占地面積較小,最高處高度為23.3 m,土建投資較少。

表3 φ3200自身返堿煅燒爐系統(tǒng)主要設(shè)備

3.4 項(xiàng)目主要投資

自身返堿蒸汽煅燒爐工藝的主要設(shè)備按前文設(shè)備表中進(jìn)行配置,設(shè)備投資2 049萬(wàn)元,其他配套設(shè)備投資622萬(wàn)元,主要設(shè)備合計(jì)總投資2 671萬(wàn)元;電器儀表費(fèi)用300萬(wàn)元;安裝材料費(fèi)用314萬(wàn)元;安裝費(fèi)用377萬(wàn)元;土建費(fèi)用2 085萬(wàn)元。項(xiàng)目總投資5 747萬(wàn)元。

3.5 項(xiàng)目經(jīng)濟(jì)分析

1)設(shè)備運(yùn)行能耗

2)設(shè)備維護(hù)費(fèi)用(單臺(tái)套設(shè)備)

自身返堿煅燒爐流程簡(jiǎn)單,附屬設(shè)備較少,設(shè)備事故率較低,設(shè)備維護(hù)費(fèi)用相對(duì)較低。

表4 φ3200自身返堿煅燒爐系統(tǒng)設(shè)備維護(hù)費(fèi)用