應用于智能插秧機的葉盤數控加工參數優化研究

門 超,李傳軍,徐曉東

(承德石油高等專科學校,河北 承德 067000)

0 引言

隨著我國水稻種植機具的不斷發展與進步,近年來涌現出的智能插秧機作業水平亦飛快提升,對于插秧機的機械機構優化、電氣智能控制等均有研究。查閱資料可知,國內外對于插秧機的改進主要體現在插秧等間距性、插秧的栽植一致性、插秧田地的適應性等角度。筆者在借鑒相關學者研究思想的基礎上,以插秧的基本部件組成和結構要求緊湊協調為原則,充分理解發動機需求轉速、插秧深度、取秧深度等核心技術參數與葉盤之間的內在關系,從零部件加工精度、制造成本、整機耐用性等方面考慮,對應用于某一插秧機的葉盤數控加工參數進行了優化分析。

1 智能插秧機

智能插秧機外形圖如圖1所示,其核心技術參數如表1所示。

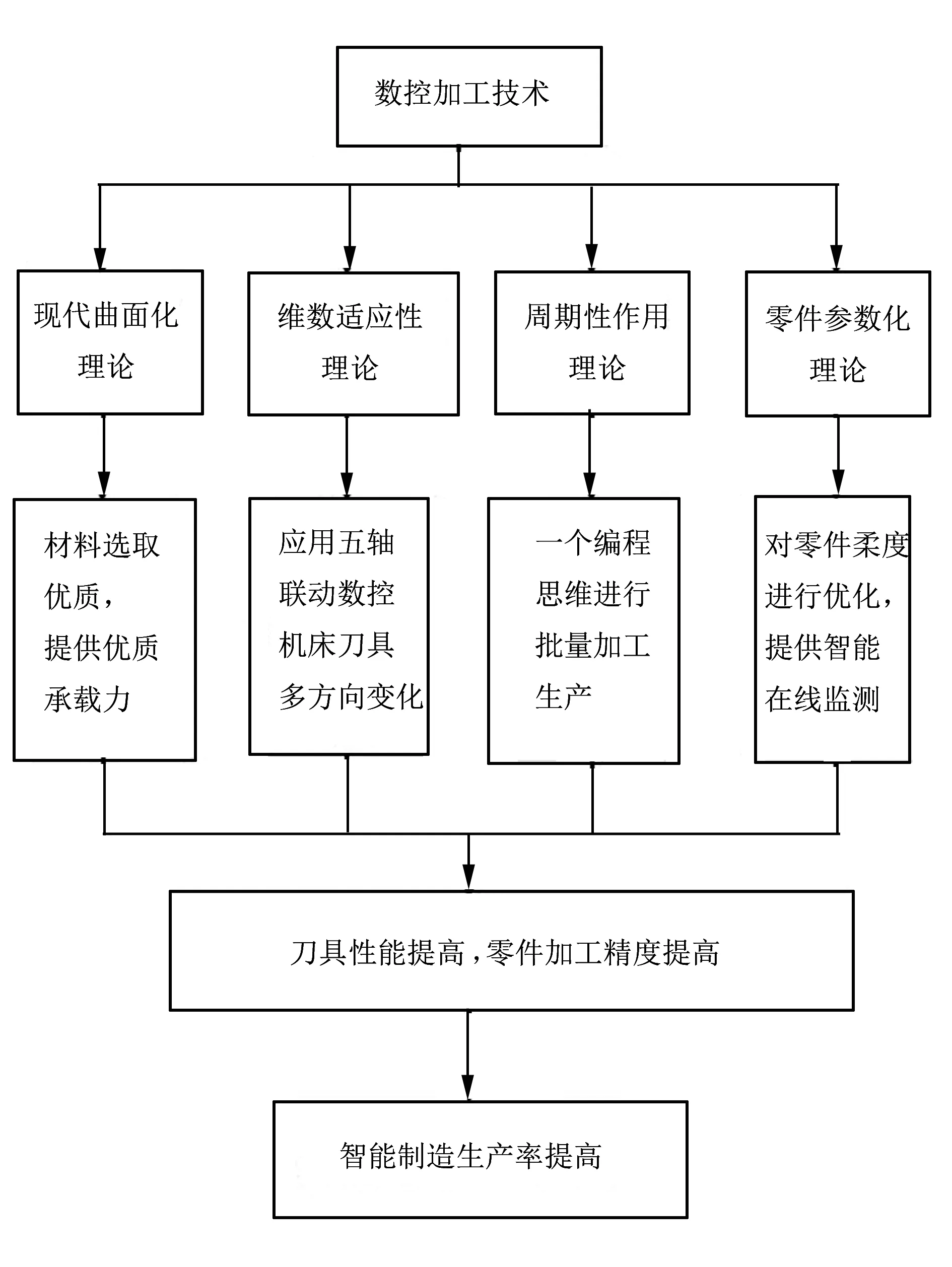

2 數控加工技術

當前數控加工已被廣泛應用于各行各業的機械精加工制造,從先前的三軸聯動逐步上升至五軸聯動,數控加工技術的優勢在于其具備批量化、精度化及控制化等特性。圖2充分展示了數控加工技術通過從最初的加工零件材質選取、刀具的靈活多方向目的到達、只需改動少量參數便可獲得符合加工要求的加工程序和零件柔度的在線智能監測等手段,確保刀具加工綜合性能和待加工零部件的加工精度大幅度提升,實現智能制造。

圖1 智能插秧機外形圖Fig.1 The appearance figure of the intelligent transplanter

表1 智能插秧機核心技術參數Table 1 Core technical parameters of the intelligent transplanter

圖2 數控加工技術路線優勢Fig.2 Core component diagram of the decelerate device

3 參數優化

3.1 數學模型

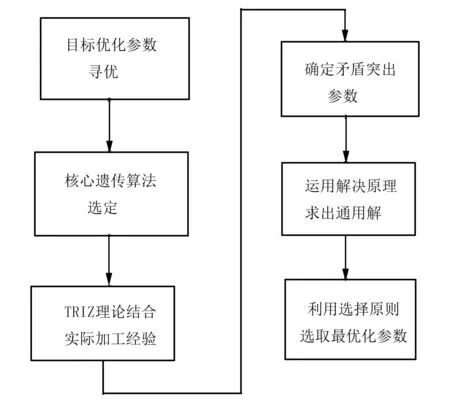

對智能插秧機葉盤進行加工參數優化,考慮刀具主切削、切削用量閾值、機床功率切削以及加工零件要求的表面粗糙度等約束條件,設計智能插秧機葉盤數控加工核心算法流程,如圖3所示。通過目標函數尋優,經遺傳算法和TRIZ理論結合實際加工經驗計算之后,得出可以解決突出矛盾的最佳通用解,確定葉盤核心參數尺寸。

選擇關鍵目標優化參數,給出數控加工的切削效率E(v,f)和加工選擇刀具耐用度T(v,f)的數學模型為

(1)

(2)

式中v—數控加工切削速度(m/min);

f—數控加工進給量(mm);

tm—切削加工所需時間(s);

d—插秧機葉盤直徑(mm);

L—插秧機葉盤切削長度(mm);

Z—選定刀具齒數目;

CZ—數控加工綜合耐用度系數;

ap—數控加工切削深度(mm);

α、β、γ—影響刀具耐用度的權重系數。

圖3 智能插秧機葉盤數控加工核心算法流程簡圖Fig.3 A schematic diagram of the core algorithm for the numerical control of the blisk of intelligent transplanter

根據數控加工技術要求,確定葉盤NC加工工藝路線,如圖4所示。

圖4 智能插秧機葉盤NC加工工藝路線簡圖Fig.4 Schematic diagram of the blisk NC machining process route intelligent transplanter

加工時,按照一般工件進行粗加工、精加工、孔加工后,對葉盤整體進行拋光、噴涂、吹沙等后處理,最終得到符合加工精度要求與配合精度尺寸的葉盤成件,便于下一道插秧機相鄰部件精確裝配。

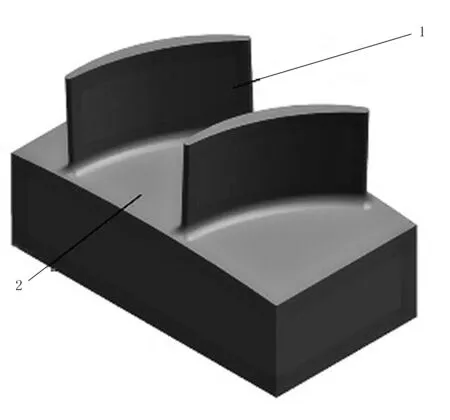

3.2 物理模型

確定優化后的參數尺寸,利用UG軟件建立智能插秧機葉盤三維物理模型,如圖5所示。此葉盤模型主要由葉片和流道組成,合理的結構設計能夠使得葉盤在插秧機內部組件中有效發揮力與能量的傳遞。

1.葉片 2.流道

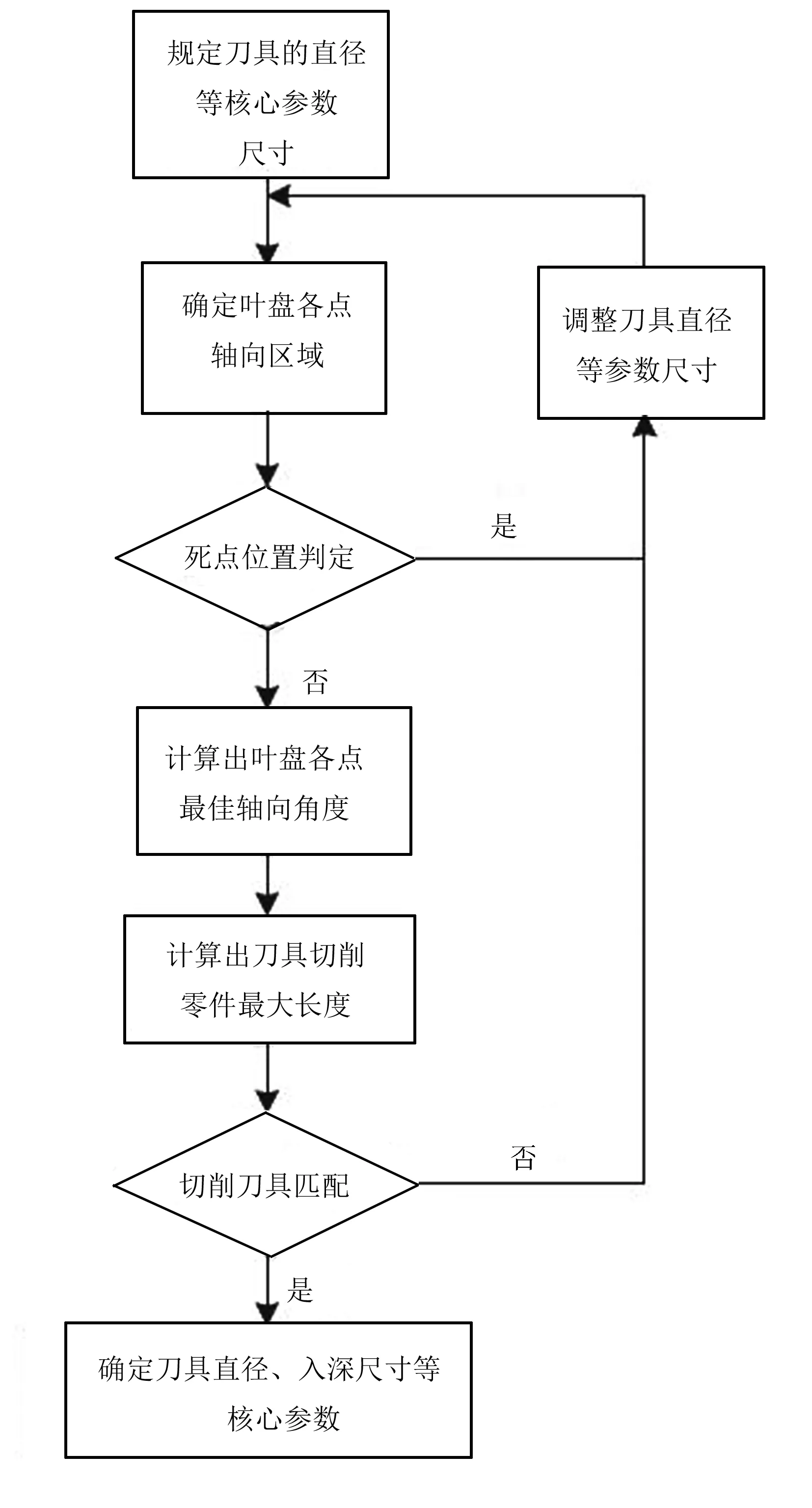

3.3 刀具參數優化

刀具參數的優化在此優化研究中尤為重要,充分考慮刀具的材料強度及韌性、加工過程中受磨損的程度及加工刀振等因素,依據插秧機葉盤各軸向區域的開闊位置與死點位置,計算刀具在加工時所需最大切削長度,合理確定刀具的走刀軌跡,確保軌跡路徑最佳。葉盤數控加工刀具參數流程,如圖6所示。此過程須多次對刀具的直徑、入件深度等參數進行綜合優化。

葉盤數控加工的重要工序機核心參數設定(見表2)在不同加工面和不同工序均有所差別,進行葉盤粗加工和頂面精加工時采用Φ20平底立銑刀,刀具切削長度設定為45mm;此時,主軸轉速設定為1 200r/min,進給速度為200mm/min,水平步進距離為8mm。在進行葉片精加工時采用Φ8球頭銑刀,刀具切削長度設定為16mm。此時,主軸轉速設定為3 000 r/min,進給速度為350mm/min,水平步進距離為0.3mm。

圖6 確定葉盤數控加工刀具參數流程簡圖Fig.6 Process brief diagram of the determination of tool parameters in the numerical control of the blisk

表2 智能插秧機葉盤數控加工工序及核心參數值Table 2 The numerical control machining procedure and core parameter value of the intelligent transplanter blisk

4 加工試驗

4.1 前置條件

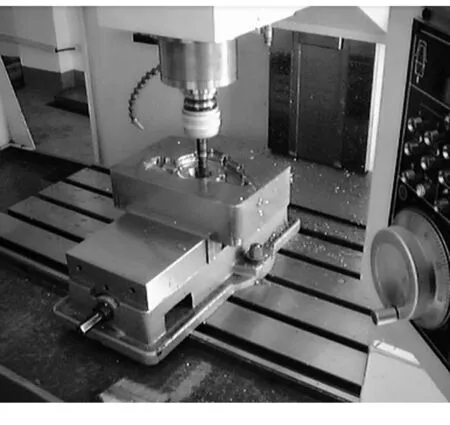

為很好地進行數控加工試驗(加工現場見圖7),注意工件的夾緊與找正細節,條件設置需要滿足以下要求:

1)葉盤在進行加工中保證刀具進給速度均勻;

2)滿足加工精度要求前提下盡可能減少刀位點數,做到路徑最佳;

3)葉盤在整個加工過程中受力均勻,避免或減少切削應力;

4)保證加工粗糙度和其他關鍵技術要求。

圖7 應用于智能插秧機的葉盤加工試驗Fig.7 Process test on the blisk applied to the intelligent transplanter

4.2 加工分析

工藝路線及刀具參數確定之后,對葉盤葉片和流道的加工分別進行數控程序編制。加工程序分為粗加工與精加工,合理的軌跡路線可以減輕加工過程中跳刀現象,利用五軸聯動數控機床,保證粗糙度滿足在1.6μm以內,進給速度與主軸轉速設定在加工要求范圍內。部分精加工程序片段為:

……

G94 G90 G28

S3000 M03

M08

G0 X-79.8068 Y-201.6848 Z62

A-34.8520 C -180.8949

G0 Z-132.8452 A-74.8520

G01 X-79.8068 Y-201.6848 Z-152.8451

A-74.8520 C-180.8949

X-71.3071 Y-201.7748 Z-152.8809

A-74.8520 C-180.8949

X-70.8068 Y-201.7868 Z-152.8851

A-74.8520 C-180.8949

X-69.7068 Y-201.7958 Z-152.8912

A-74.8520 C-180.8949

X-68.8771 Y-201.8054 Z-152.8951

A-74.8520 C-180.8949

……

X-76.9819 Y-115.6603 Z -44.0572

A-42.0429 C -173.2510

X-76.9819 Y-115.6603 Z 0

A-42.0429 C -173.2510

M05

M09

M30

通過加工試驗記錄關鍵參數,經過換算處理得出如表3所示的葉盤加工參數優化前后整機性能變化。由表3可知:此次對比的參數選定4項,包括葉盤的加工精度、制造成本、耐用度和整機綜合作業效率,各指標均較加工參數優化前有所提升,提升幅度為3%~10%左右。此加工試驗數據驗證了進行葉盤數控加工參數優化的必要性和合理性。

表3 葉盤加工參數優化前后整機性能對比Table 3 Performance comparison on the whole machine before and after optimization of the blisk processing parameters

5 結論

1)利用數控加工先進理論技術,在理解智能插秧機核心部件及參數基礎上,針對應用于智能插秧機的葉盤展開加工參數改進,進一步提高插秧機葉盤加工的精度。

2)應用TRIZ理論及相關核心算法,對葉盤進行科學數學建模,得出目標最優參數解,并給出葉盤結構三維物理模型,從而制定合理、高效的數控加工工藝路線,選擇合適型號刀具,進行加工試驗。

3)優化加工試驗表明:此葉盤數控加工參數優化合理可行。葉盤加工精度提高10%左右,葉盤的數控一致化制造,使得加工成本降低3%左右,葉盤的耐用度提升8%左右,大大提高插秧機整機工作效率,且對其他類似部件改進的實際應用有一定的參考價值。