基于DEM的谷物清選篩振動篩分虛擬試驗研究

張 艦,劉凡一,陳 軍

(西北農林科技大學 機械與電子工程學院,陜西 楊凌 712100 )

0 引言

清選裝置作為谷物清選機和谷物聯合收割機的核心工作部件之一,其工作性能的好壞直接影響著設備的整機工作性能[1]。目前,清選機械普遍采用風篩式清選裝置,由清選風機和振動清選篩兩部分組成。當物料進入清選裝置后,會在氣流的風選作用和篩面的篩選作用下完成物料的分層和透篩,具有清潔度高、清選損失率小及適應性強等優點。在谷物分層清選過程中,振動清選篩作為清選裝置的重要組成部分,其結構參數對于清選裝置的正常﹑穩定及高效運行有著較大影響。

近年來,隨著計算機技術的發展,在散體物料領域,離散元法數值模擬已成為除理論分析與試驗之外的一種重要研究手段。基于此,國內外專家學者開展了一系列關于清選裝置振動篩分過程的仿真模擬研究。Akbar Safari等人[2]對振動篩在不同操作條件的篩分效率與篩面磨損率進行了研究,發現振頻﹑篩面傾角及振動方向角等對試驗結果有較大影響。GaryW.Delaney等人[3]利用仿真方法結合試驗方法研究了顆粒模型(球形與非球形)對于篩分行為的影響,發現球形顆粒不能正確模擬復雜粒形情況下的實際篩分過程。李洪昌等人[4]利用EDEM軟件對物料在不同運動學參數(振幅﹑頻率﹑振動方向角)條件下的透篩效率與清選損失率進行了模擬研究和分析,并得到了最佳運動學參數組合。王立軍等人[5]采用CFD-DEM耦合方法,對玉米收獲機貝殼篩篩孔長度、篩孔縱向間距及篩孔高度進行優化,得到不同試驗因素對試驗指標的影響程度并獲得了最佳參數組合。趙啦啦等人[6-7]模擬了入料粒度和篩面操作條件對于物料群運動狀態和篩分效率的影響,發現當難篩顆粒含量為25%、易篩顆粒為10%時,穩定狀態下的篩分效率減幅變緩。

在現有研究中,有關專家學者就物料性質(粒度﹑干濕度等)﹑振動篩操作條件等因素對于篩分效果的影響進行了較多研究,但關于篩面結構參數﹑物料形狀等對篩分效果的影響研究較少。在實際工作環境中,篩面結構參數的改變及物料粒形的差異可能會對篩分作業產生一定影響,進而影響透篩效率與篩下物產品質量。篩面結構參數主要包括篩面長度與寬度﹑篩孔形狀﹑篩孔尺寸、篩面的開孔率、篩面的材料等[8]。在這些參數中,篩面長度與寬度主要由收割機內部空間決定,篩孔形狀普遍為圓形和方形,而篩孔尺寸的選擇主要由物料特性決定。因此,本文選取篩孔形狀﹑篩面開孔率及物料粒形3個因素進行研究。利用EDEM軟件分別模擬物料在開孔率不同的圓形和方形沖孔篩面上的篩分過程及3種典型農業物料粒形混合顆粒群的篩分過程,得到了這些因素對于篩分效率的影響,為清選裝置振動清選篩的設計和研制提供了理論支持和參考依據。

1 篩分接觸模型及評價指標

1.1 接觸模型

接觸模型用來描述單元之間的接觸行為,是離散元法模擬的基礎。本文模擬仿真選用EDEM軟件中的Hertz-Mindlin(no-slip)接觸模型。該模型法向力與切向力分量分別依據Hertz理論(1949)和Mindlin-Deresiwicz理論(1952)確定,并通過接觸獨立定向恒轉矩模型來表征滾動摩擦因數,可以準確地描述碰撞過程。

1.2 篩分效率

篩分效率是評價篩子工作性能的一個重要指標。篩分效率通常定義為篩下產物的質量與原物料中所含小于篩孔尺寸的粒級的質量百分數。理想狀態下,當粒徑不同的顆粒混合體進入篩面后,比篩孔小的顆粒都能透過篩孔成為篩下物,大于篩孔的顆粒則都成為篩上物。而實際的篩分效率不可能達到理想狀態,總有一部分篩下物會留在篩上,形成不完全篩分。所以,篩分效率可以有效反映篩分作業的完全程度。本文將采用穩定狀態下篩下物中小麥質量與入料物料中小麥總質量的比值作為清選篩的篩分效率,并利用篩分效率作為評價指標來評價清選篩篩分效果,為實現優化篩分提供參考。

2 虛擬實驗及結果分析

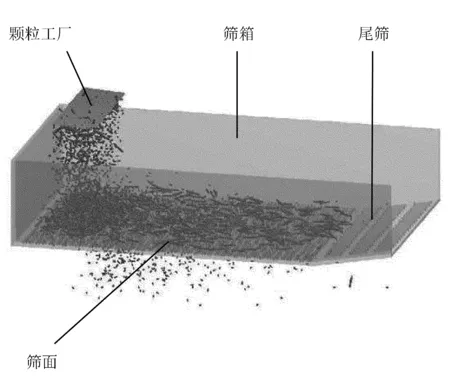

2.1 清選裝置與篩面模型

清選裝置仿真模型結構如圖1所示。由于本文主要是研究篩面結構參數對于篩分效果的影響,為提高計算機仿真效率,選用單層篩面。清選裝置振動篩長度700mm,寬度為450mm,篩面總面積0.315m2,尾篩長度250mm,寬度450mm。

圖1 清選裝置仿真模型結構簡圖

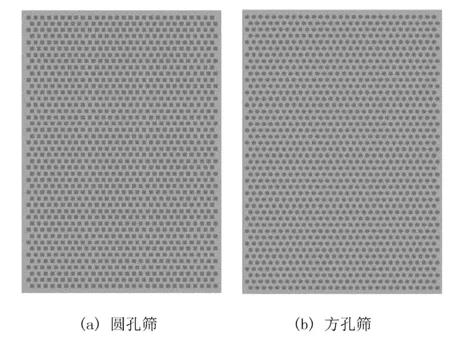

谷物聯合收割機振動清選篩篩面主要有編織篩﹑魚鱗篩及沖孔篩3種。由于沖孔篩具有篩孔分布明確﹑篩面易加工及篩分精度高等特點,常被用作清選裝置的上篩或下篩,具有較高普及度。因此,本文選擇沖孔篩作為研究對象,篩孔選擇圓形與方形兩種孔型,并結合實際農業物料(此處為小麥)特性及對比分析的需要,虛擬試驗中篩孔尺寸分別設為直徑10mm、邊長10mm,篩板上篩孔按菱形排布。振動篩篩板模型如圖2所示。

圖2 振動篩篩板模型

2.2 脫出物模型構建與參數選擇

麥穗經脫粒作業后排到篩面上的脫出物成分主要包含籽粒﹑短莖稈﹑穎殼及灰塵等。在虛擬試驗中,篩分模擬對象通常只選取其中的小麥籽粒和短莖稈,而不考慮其他成分。根據實際脫出物中小麥籽粒與短莖稈物理特性,利用小球顆粒填充方法構建脫出物仿真模型。小麥脫出物及其模型如圖3所示。其中,小麥籽粒為橢球形,長軸6mm,短軸3mm,短莖稈長度28mm,內徑4mm,外徑4.5mm。

圖3 小麥籽粒﹑短莖稈實體及其模型

本文采用EDEM 2.7對振動篩分過程進行仿真模擬,材料力學特性參數表如表1所示,材料間接觸參數如表2所示[4,9]。清選篩篩面傾角為4°,振幅40mm,振動方向角35°,頻率5Hz,顆粒工廠高度均為250mm,物料下落速度0.1m/s,小麥籽粒產生速率為5 000個/s,短莖稈為250個/s,顆粒生成時間4s,仿真總時長13s,時間步長為雷利時間步長的25%。

表1 材料力學特性

表2 材料間接觸屬性參數

2.3 不同開孔率下圓孔篩﹑方孔篩的篩分效率

開孔率是指開孔面積與篩面總面積的比值,又稱有效面積系數。一般情況下,當篩面開孔率較小時,物料會在篩面形成堆積,影響物料的分層與透篩;隨著開孔率增大,物料的透篩能力變強,物料處理能力也越強。但是,在實際情況中并非開孔率越大清選效果就越好,因為當開孔率增大到某一值時,篩面機械強度降低,同時籽粒清潔率也會變低,進而影響振動清選篩壽命和篩下物產品質量。因此,選擇適當的篩面開孔率對于篩分作業非常必要,對于提高清選效果具有實際意義。

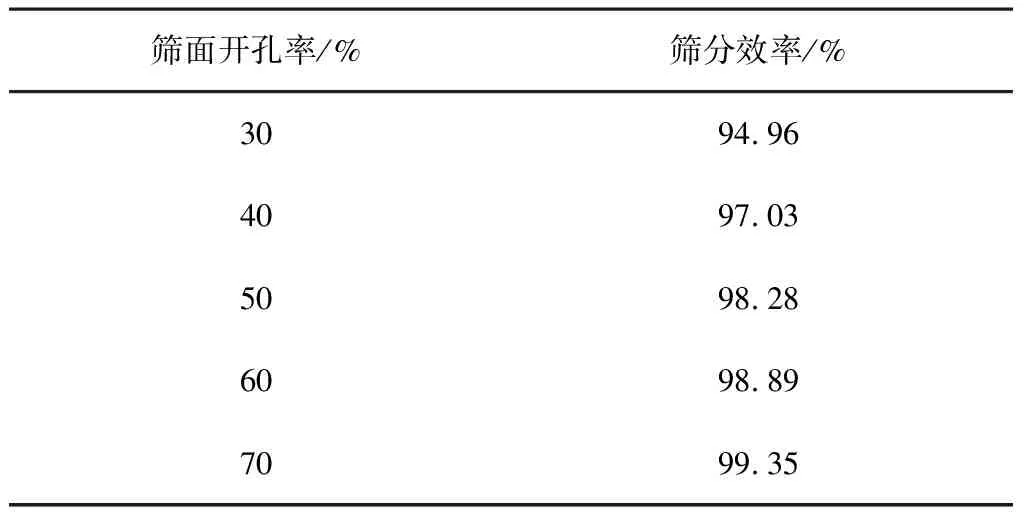

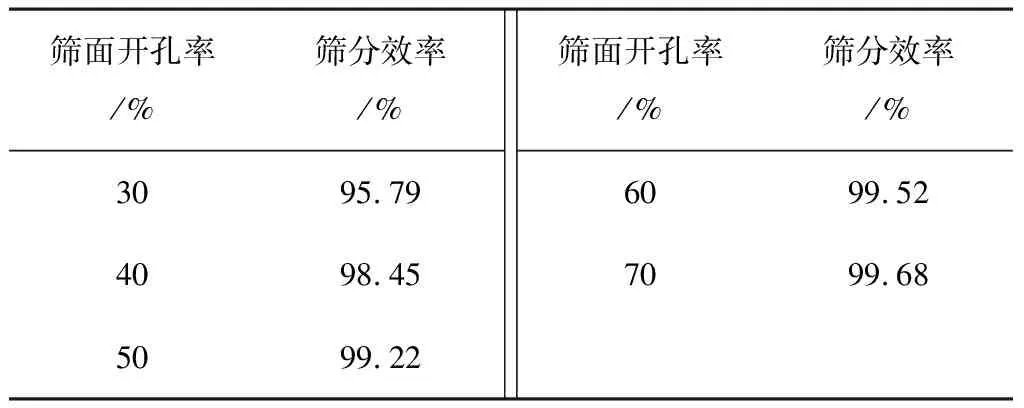

在研究篩面開孔率對篩分效果的影響時,虛擬試驗中清選振動篩篩面開孔率共選取30%~70%間的5個不同開孔率,間隔按10%遞增。根據試驗結果得到篩分過程達到穩定狀態時的篩分效率,如表3﹑表4所示。根據表3﹑表4試驗結果繪制不同篩面開孔率下的方孔篩﹑圓孔篩的篩分效率曲線,如圖4所示。

表3 不同開孔率下方孔篩的篩分效率

Table 3 Screening efficiency of square-aperture screen possessing various opening percentage of screening surface

篩面開孔率/%篩分效率/%3094.964097.035098.286098.897099.35

表4 不同開孔率下圓孔篩的篩分效率

Table 4 Screening efficiency of round-aperture screen possessing various opening percentage of screening surface

篩面開孔率/%篩分效率/%篩面開孔率/%篩分效率/%3095.794098.455099.226099.527099.68

圖4 不同開孔率下的方孔篩﹑圓孔篩的篩分效率曲線

由圖4可知:隨著篩面開孔率的增大,物料在圓孔篩與方孔篩上的篩分效率均逐漸提高。其中,方孔篩的篩分效率在94.96%~99.35%之間,圓孔篩的篩分效率在95.79%~99.68%之間。在相同的篩面開孔率下,當篩分過程達到穩定狀態時,圓孔篩的篩分效率略高于方孔篩的篩分效率。由圖4可知:當篩面開孔率在60%以下時,開孔率對于篩分效率的影響顯著;反之,開孔率對于篩分效率的影響較小。

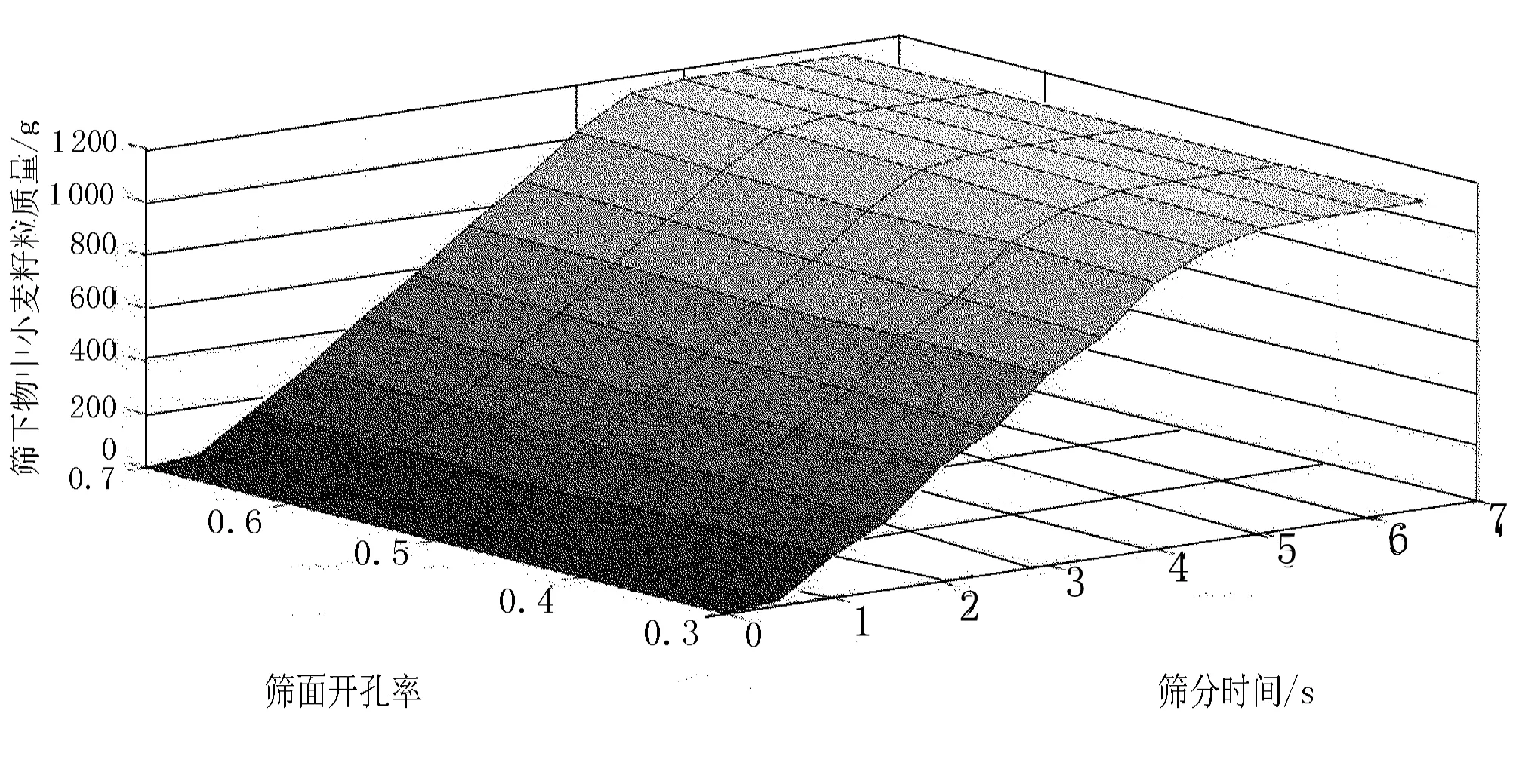

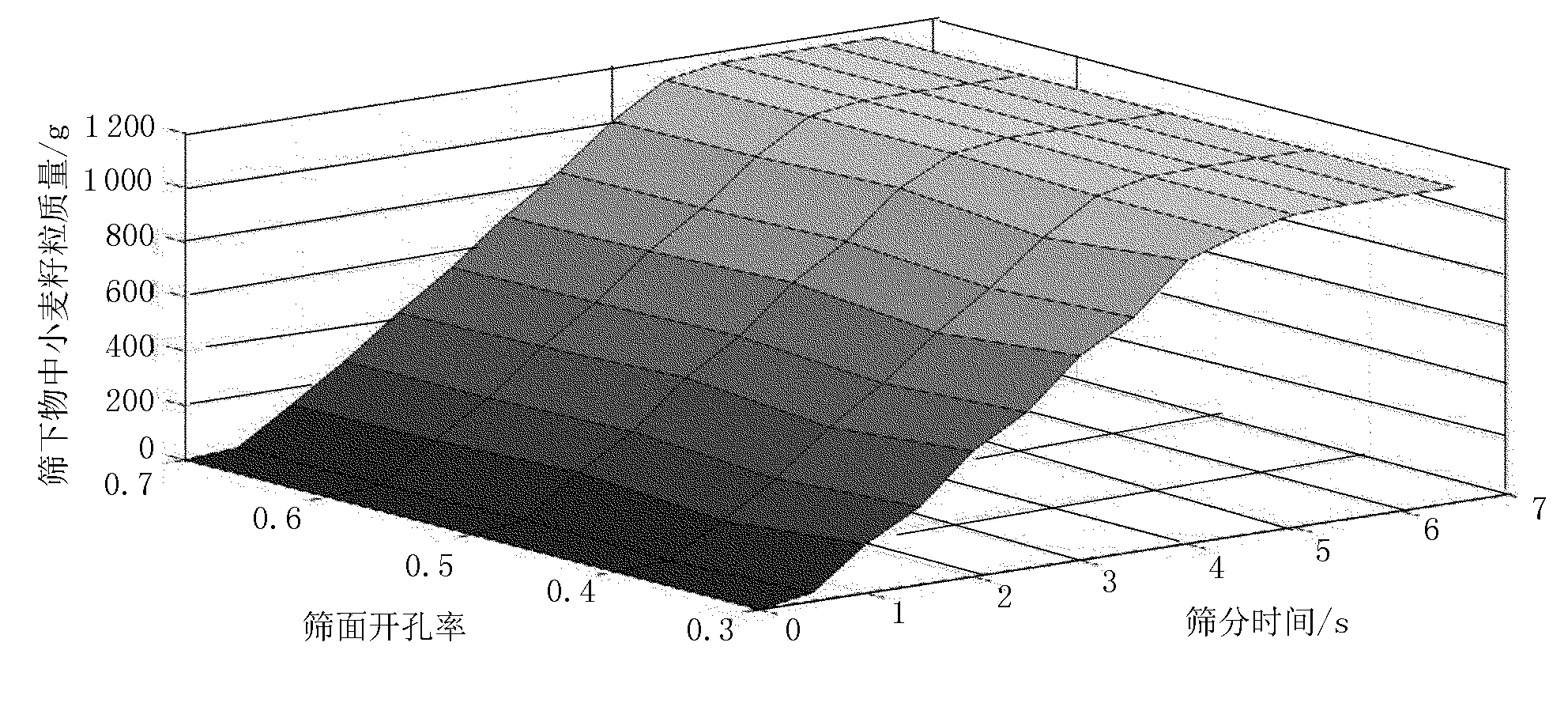

試驗發現:當篩分時間達到6.5s之后,篩面上不再有小麥籽粒殘留,根據EDEM軟件統計0~6.5s內數據,利用MatLab軟件根據表5﹑表6數據繪制不同篩分時刻方孔篩﹑圓孔篩篩下物中小麥籽粒質量分布曲面,如圖5﹑圖6所示。

圖5 方孔篩篩下物中小麥籽粒質量變化曲面圖

圖6 圓孔篩篩下物中小麥籽粒質量變化曲面圖

由圖5﹑圖6可知:在相同篩面開孔率下,方孔篩與圓孔篩篩下物中小麥籽粒質量隨時間變化上升趨勢呈波浪形,直到篩分過程結束。由試驗數據可知:在6.5s左右時,小顆粒完全透過篩面,物料運動基本穩定。

2.4 復雜粒形農業物料在圓孔篩﹑方孔篩上的篩分試驗與結果分析

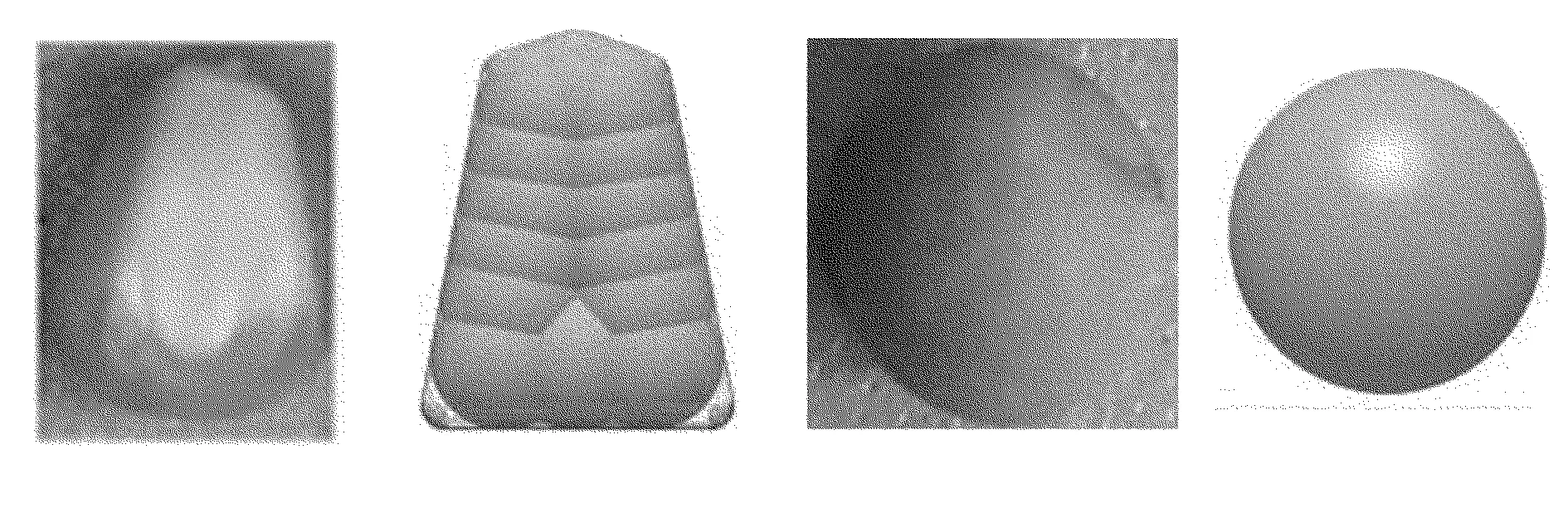

在篩分作業中,進入篩面的物料顆粒形狀多是不規則的,在不考慮顆粒間粘結作用前提下,球形和立方體形狀的顆粒比針片狀顆粒更易于篩分。在農業領域,小麥﹑玉米﹑大豆作為3種最常見的農業物料,有著截然不同的粒形。因此,為了研究顆粒粒形對于篩分效果的影響,選擇這3種典型農業物料粒形作為研究對象,具有代表性。根據實際物料情況構建離散元模型,玉米形﹑大豆形顆粒實體及其仿真模型如圖7所示。其中,玉米形顆粒為馬齒形,高度6mm,厚度3mm;大豆形顆粒為球形,直徑6mm。

圖7 玉米﹑大豆顆粒實體及其仿真模型

在模擬試驗中,3個顆粒工廠顆粒產生速率均為2 000個/s,顆粒生成時間3s,仿真總時長10s,模擬篩面開孔率為60%。根據試驗結果,得到復雜粒形物料在圓孔篩﹑方孔篩上達到穩定狀態時的篩分效率,如表5所示。

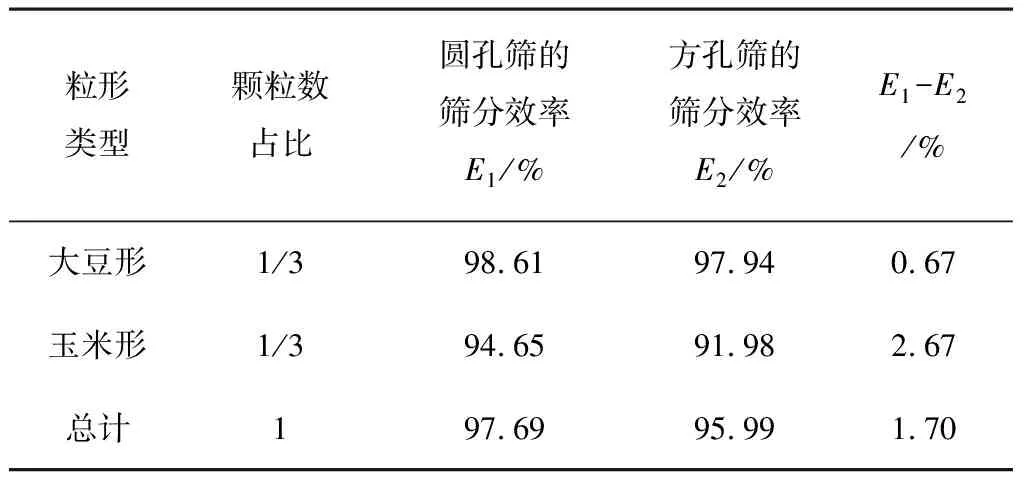

表5 復雜粒型物料在圓孔篩﹑方孔篩上的篩分效率

Table 5 Screening efficiency of materials with complex particle shape on round-aperture screen and square-aperture screen

粒形類型顆粒數占比圓孔篩的篩分效率E1/%方孔篩的篩分效率E2/%E1-E2/%小麥形1/399.7798.651.12

續表5

由表5中的模擬試驗結果可知:圓孔篩上小麥形(橢球形)顆粒的篩分效率高于大豆形(球形)與玉米形(馬齒形)的篩分效率。其中,小麥形顆粒的篩分效率最高為99.77%,玉米形顆粒的篩分效率最低僅為94.65%,大豆形顆粒的篩分效率為98.61,總篩分效率97.69%。相同開孔率下,方孔篩上小麥形(橢球形)顆粒的篩分效率同樣高于大豆形(球形)與玉米形(馬齒形)的篩分效率。其中,小麥形顆粒的篩分效率最高為98.65%,玉米形顆粒的篩分效率最低為91.98%,大豆形顆粒的篩分效率為97.94,總篩分效率95.99%。因此,顆粒粒形對于篩分效果的影響有著很大關系。

由表5的試驗結果可知:相同形狀的顆粒在圓孔篩上的篩分效率均高于方孔篩上的篩分效率,說明這3種粒形顆粒更容易透過圓孔篩;小麥形顆粒﹑大豆形顆粒﹑玉米形顆粒在兩種篩面上的篩分效率差分別為1.12%﹑0.67%﹑2.67%,總篩分效率差為1.7%。由此可見,篩孔形狀對于玉米形顆粒的篩分效果影響最大,小麥形顆粒次之,大豆形顆粒最小。

3 結論

1)篩面開孔率對于篩分效果有著重要影響。當篩面開孔率相同時,圓孔篩的篩分效率明顯高于方孔篩的篩分效率。圓孔篩和方孔篩的篩分效率都隨著篩面開孔率的增加而逐漸增大,當開孔率在60%以下時,篩面開孔率對篩分效率影響顯著,反之影響程度較小。

2)在開孔率相同時,篩下物中小麥籽粒質量隨時間變化上升趨勢呈波浪形,在6.5s時小顆粒完全透過篩面,物料運動基本穩定。

3)當小麥形顆粒﹑大豆形顆粒﹑玉米形顆粒的顆粒產生數目相等時,在兩種篩面進行篩分試驗,小麥形顆粒篩分效率最高,大豆形顆粒篩分效率其次,玉米形顆粒篩分效率最低。

4)相同形狀的顆粒在圓孔篩上的篩分效率均高于方孔篩上的篩分效率,說明這3種粒形顆粒更容易透過圓孔篩。另外,篩孔形狀對于玉米形顆粒的篩分效果影響最大,小麥形顆粒次之,大豆形顆粒最小。