熱處理溫度對SiC納米材料形貌和發光性能的影響

郭會師,李文鳳,高振祿,馬麗君,桂陽海

(1.鄭州輕工業大學材料與化學工程學院,鄭州 450001;2.河南工業大學材料科學與工程學院,鄭州 450001)

1 引 言

SiC納米材料作為第三代寬帶隙半導體材料,因兼具納米尺寸效應、表面效應、特殊的微結構及與GaN相近的熱膨脹系數和晶格常數,使其具有熱導率大、介電常數小、電子飽和遷移率高,以及抗輻射能力強、機械性能好、熱穩定性能高等特性[1-3],使其不僅在納米光電子器件、納米復合材料、吸波材料和抗輻射器件等領域有著廣泛的應用[4-5],同時也成為制造高頻、大功率、耐高溫的半導體器件及紫外探測器和短波發光二極管等的理想材料[6]。

目前SiC納米材料的常用制備方法主要有碳熱還原法[7]、溶劑熱合成法[8-9]、熱解有機前軀體法[10-11]等,其中,碳熱還原法工藝簡單、設備易控,易于制備出具有特定幾何形態、長徑比較大的纖維狀SiC納米材料,有利于提高其光電性能[12]。但傳統碳熱還原法制備SiC納米材料時,常需在較高的溫度下進行,致使纖維狀SiC納米材料的形貌發生較大的變化,影響其結構和性能,進而制約其發展和應用。因此,探尋合成SiC納米材料適宜的熱處理溫度以及它們對SiC納米材料形貌和顯微結構的影響,是獲得高發光性能SiC納米材料的基礎。

本工作采用碳熱還原法,以單質Si粉和活性炭為原料,Fe2O3為添加劑,于還原氣氛下經1200~1700 ℃處理后,研究了熱處理溫度對SiC納米材料形貌和發光性能的影響。

2 實 驗

以粒徑分別為5 μm和10 μm的Si粉和活性炭為原料,粒徑為20 nm的Fe2O3粉為添加劑,基于碳化硅的化學計量數之比進行配料,混合均勻后,將混合料放入剛玉坩堝中,在高溫氣氛爐中于還原氣氛下(通氫氣保護)經不同溫度(1200 ℃、1300 ℃、1400 ℃、1500 ℃、1600 ℃和1700 ℃)保溫3 h后制得合成產物。

采用PHILIPSX’Pert型X射線衍射儀對產物進行XRD圖譜采集,所用靶材為Cu靶,掃描步長和2θ范圍分別為0.02°和20~90 ℃;借助JSM-5160LV型掃描電子顯微鏡(SEM)和INCA2000型能譜分析儀(EDS)對產物進行顯微形貌觀察和微區成分分析;使用日立F-4500型熒光分光光度計測定產物的室溫光致發光性能,測試中使用的激發光源為波長352 nm的紫外光,所用狹縫寬度為5 nm,掃描范圍為420~650 nm,掃描速度為1200 nm/min。

3 結果與討論

3.1 物相組成

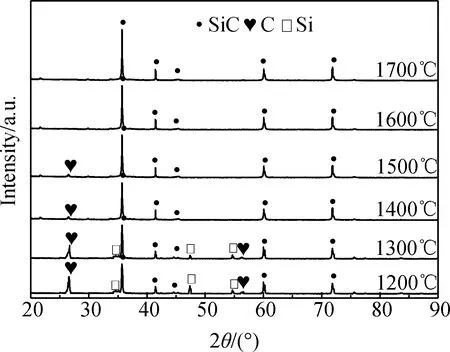

圖1 不同溫度熱處理后合成產物的XRD圖譜Fig.1 XRD patterns of synthesized products after heat treatment at different temperatures

圖1為不同溫度熱處理后合成產物的XRD圖譜。從圖1中可以看出,不同熱處理溫度下,合成產物中均可觀察到SiC衍射峰的存在,且經1200 ℃和1300 ℃熱處理后的產物中尚可觀察到未反應完全的C和Si衍射峰的存在,但隨熱處理溫度的升高,C和Si衍射峰逐漸減弱,至1600 ℃熱處理后消失不見。這說明還原氣氛下,C和Si在1200 ℃熱處理溫度下即可反應生成SiC,并在1600 ℃熱處理溫度下反應完全。

3.2 顯微結構

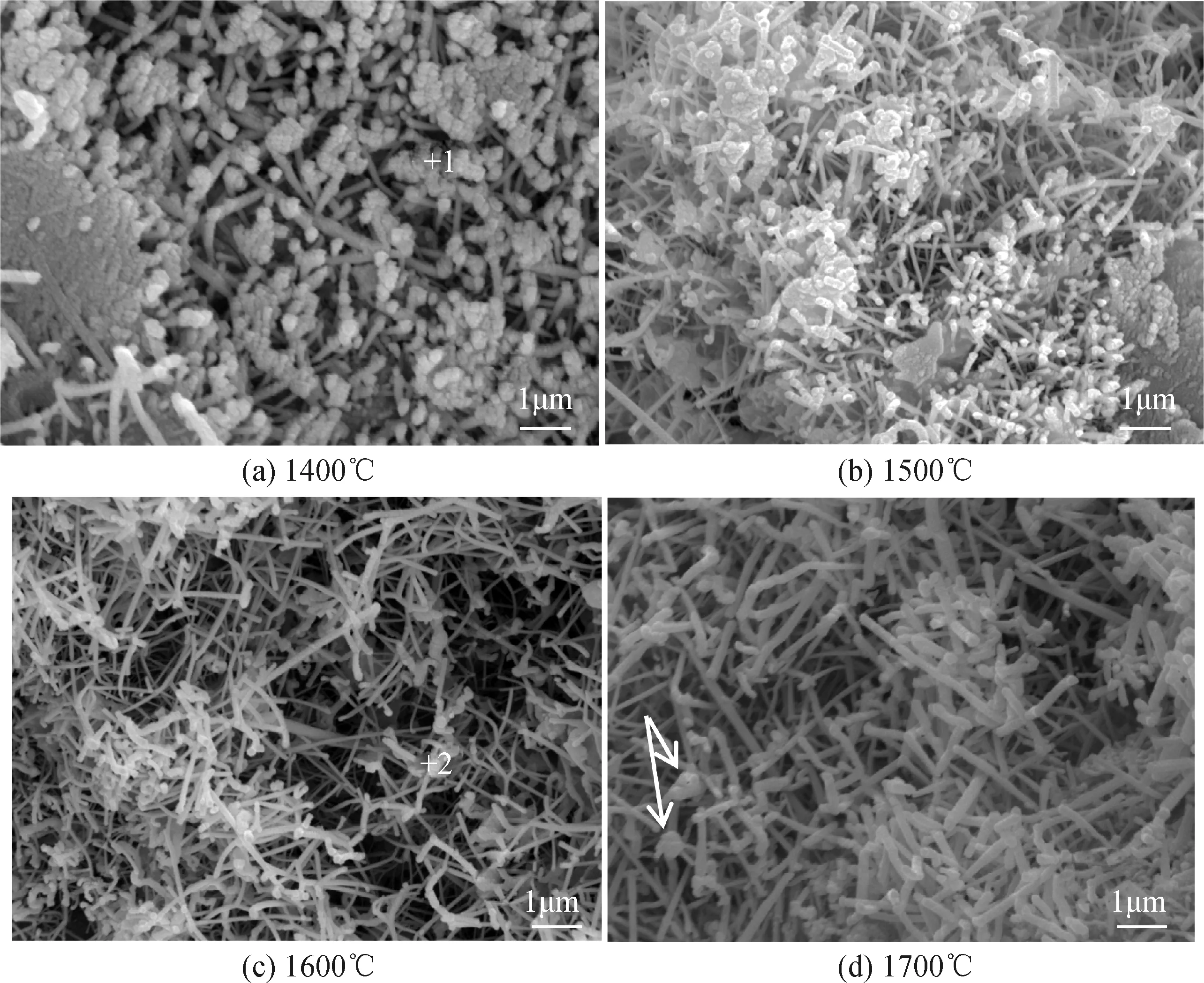

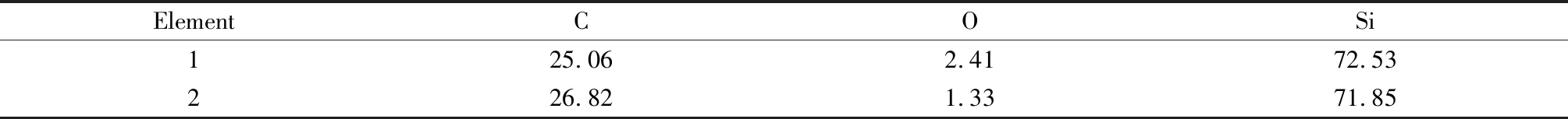

基于所制產物的物相組成,優選1400~1700 ℃熱處理溫度所制SiC納米材料的顯微結構進行了研究,結果如圖2所示,其中圖2(a)、(c)中各點的能譜結果列于表1中。結合第一部分實驗結果及微區能譜分析可知,經1400 ℃處理后,所制SiC納米材料多呈如圖2(a)所示的棒狀和顆粒狀的混合體,且顆粒狀SiC多處于棒狀SiC的頂端,說明SiC納米材料因外界提供的能量不足,尚停留于生長發育階段;經1500 ℃處理后,SiC由圖2(a)的形貌發育成圖2(b)所示的直徑為50~150 nm的短棒狀;1600 ℃處理后,可獲得如圖2(c)所示的直徑為20~100 nm,并具有較大長徑比的SiC纖維;經1700 ℃處理后,SiC纖維的直徑發育至100~300 nm,且長度變短,有些甚至團簇成如圖2(d)中箭頭所示的顆粒狀。

圖2 不同溫度熱處理后SiC納米材料的SEM照片Fig.2 SEM images of SiC nanomaterials after heat treatment at different temperatures

因氫氣純度、真空度等原因,高溫還原氣氛環境中不可避免存在少量的O2,基于此,分析SiC納米材料的形成機理及其形貌變化的原因可知,在Si-O-C體系中除存在CO(g)外,還存在Si的不完全氧化的產物SiO(g),1400 ℃處理過程中,當其與碳相遇時,二者將按式(1)或(2)反應生成SiC顆粒,其將作為SiC纖維的形核位置,隨后按式(1)~(4)反應生成的SiC將在已生成的SiC晶核上凝聚,并沿自由能最小的面生長。因合成溫度低于1800 ℃的SiC為β-SiC,其最穩定的晶面為{111},因此其將沿著<111>方向發育,且隨熱處理溫度的升高,SiC纖維不斷發育長大,使其長徑比增加。但當熱處理溫度達到1700 ℃后,外界環境所提供的能量將超過SiC纖維生長的臨界值,其將同時沿多個方向快速生長,使SiC纖維逐漸粗大化并形成顆粒狀。

SiO(g)+2C(g,s)=SiC(s)+CO(g)

(1)

2SiO(g)+3C(g,s)=2SiC(s)+CO2(g)

(2)

SiO(g)+3CO(g)=SiC(s)+2CO2(g)

(3)

Si(s)+2CO(g)=SiC(s)+CO2(g)

(4)

3.3 光致發光性能

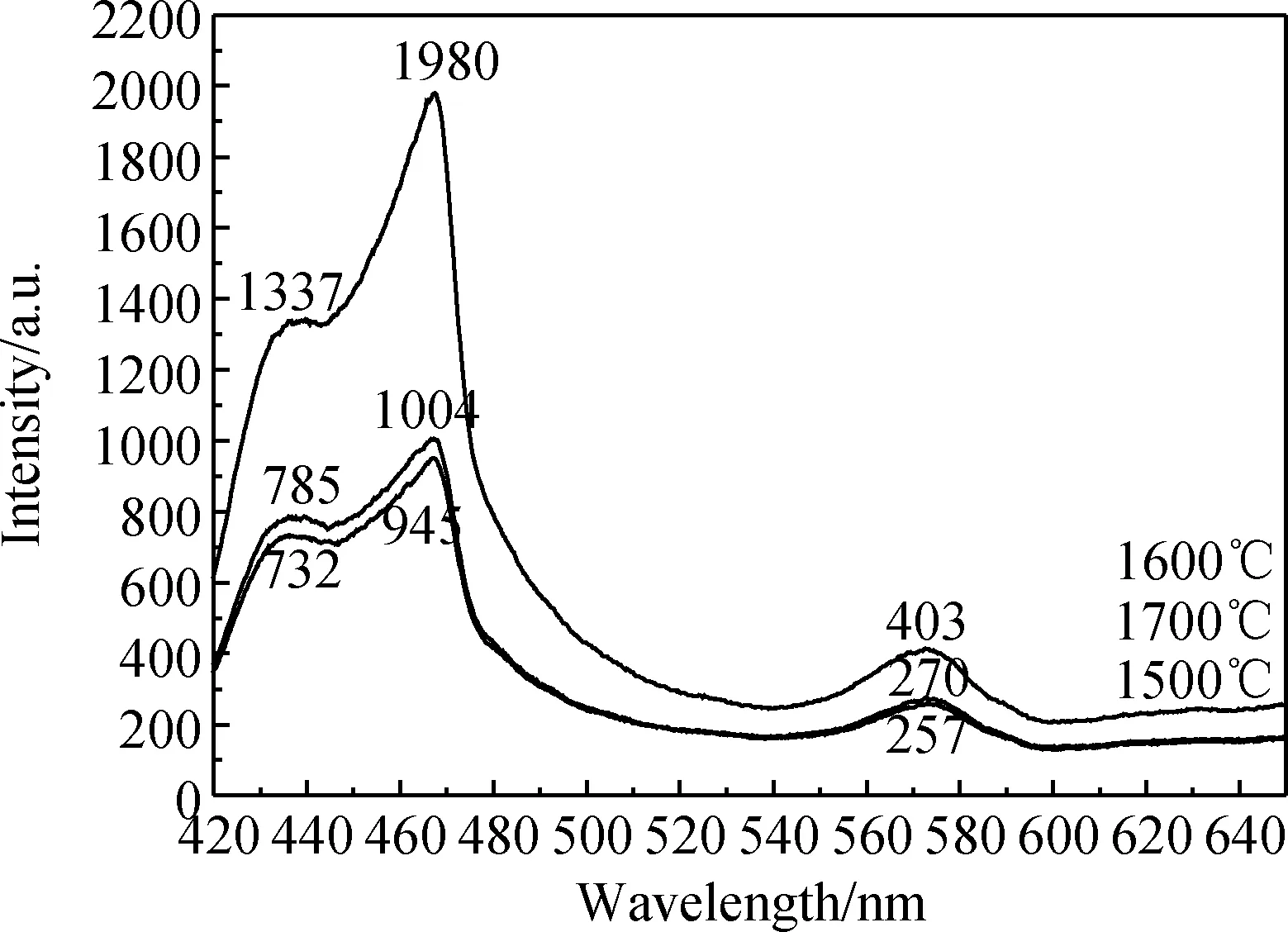

圖3 不同溫度熱處理后SiC納米材料的光致發光圖譜Fig.3 Photoluminescence spectra of SiC nanomaterials after heat treatment at different temperatures

為對比不同溫度熱處理后SiC納米材料的室溫光致發光性能,在相同條件下(激發光源為監測波長352 nm的紫外光,狹縫寬度5 nm,掃描速度1200 nm/min)采集了各合成產物的室溫光致發光圖譜,結果如圖3所示,圖3中從下至上分別對應于1500 ℃、1700 ℃和1600 ℃熱處理后SiC納米材料的光致發光圖譜。從圖3中可以看出,不同溫度熱處理后SiC納米材料的光致發光圖譜基本相同,三者除了在467 nm處存在強烈的發射峰外,在435 nm和572 nm處還存在兩個較低的發射峰,說明經不同溫度熱處理后所制SiC納米材料均具有較寬的發射帶寬。這是因為,根據表1能譜分析結果可知,不同溫度熱處理后SiC納米材料中存在少量的SiO2,因二者物理性能、化學性能等差別較大,致使SiC和SiO2界面處存在較多的缺陷,因缺陷誘導光致發光時能級躍遷所需的能量不同,加之納米材料量子尺寸效應的共同作用,使得SiC納米材料具有較寬的發射帶寬。因發光峰位置不同呈色不同,較長的發射帶寬可使SiC納米材料在被單一波長的激發光源激發時呈現出不同顏色的熒光(藍光區435~480 nm,綠光區492~577 nm)[13],以適應不同領域和應用場所的需要。此外,從圖3中還可以看出,經1600 ℃熱處理后SiC納米材料的發光性能較好,其發光峰強度均優于其它熱處理溫度下的產物,其次為經1700 ℃處理的SiC納米材料,而1500 ℃處理的SiC納米材料發光性能相對較弱,這說明其發光性能受形貌的影響較大,當SiC納米材料直徑較小、長徑比較大時,有利于發光性能的改善[14-15]。

表1 圖2中各點的EDS分析結果Table 1 EDS of points in Fig.2 /wt%

4 結 論

以單質Si粉和活性炭為原料,Fe2O3為添加劑,于還原氣氛下研究了1200~1700 ℃的熱處理溫度對SiC納米材料形貌和發光性能的影響,結果如下:

(1)不同的熱處理溫度下,單質Si粉和活性炭均可反應生成SiC納米材料,但在1200 ℃和1300 ℃熱處理溫度下二者反應不完全;隨熱處理溫度的升高,單質Si粉和活性炭反應增強,至1600 ℃熱處理后二者可完全反應。

(2)基于所制產物的物相組成,優選1400~1700 ℃熱處理溫度所制SiC納米材料的顯微結構進行了研究,結果表明:1400 ℃處理后,所制SiC納米材料多呈棒狀和顆粒狀的混合體;1500 ℃處理后,SiC發育成直徑為50~150 nm的短棒狀;1600 ℃處理后,可獲得直徑為20~100 nm、具有較大長徑比的SiC纖維;1700 ℃處理后,SiC纖維的直徑發育至100~300 nm,且長度變短,有些甚至團簇成顆粒狀。

(3)不同溫度熱處理后SiC納米材料的光致發光性能表明:經1600 ℃熱處理后SiC納米材料的發光性能較優,其發光峰強度均優于其它熱處理溫度下的產物,表明SiC納米材料的發光性能受其形貌的影響,當其直徑較小、長徑比較大時,有利于發光性能的改善。