表面缺陷形貌對AZ31鎂合金腐蝕行為的影響研究

張海鴻,高可揚,王金海,劉源仁

(西安航空學院 材料工程學院,西安 710077)

0 引言

由于人們對鋼鐵等高密度結構材料的長期依賴,環境污染和能源消耗問題日益嚴重,近年來,鎂合金作為環境友好型輕質金屬開始得到越來越廣泛的關注。作為實際應用最輕的結構金屬材料,鎂的密度僅為1.74g/cm3,約為鋼的1/5、鋁的2/3[1-3],且其比強度、比剛度高,減震性能、抗沖擊載荷性能都十分優良,因此在汽車制造、航天航空航海、電子領域具有廣闊的應用前景[4]。但是,因鎂表面形成的氧化膜不致密,因此鎂及其合金的耐腐蝕性能較差,這一點極大地限制了它的應用和發展[5-6]。鎂及其合金的典型服役環境為潮濕的氣氛或各類液體介質,所以其常見的腐蝕類型為薄液膜腐蝕或液體介質中的電化學腐蝕。在鹽水條件下,由于氯離子會嚴重破壞鎂合金表面保護膜的穩定性,使其局部破裂形成點蝕,最終導致其腐蝕速率大大提高[7]。而對于軋態鎂合金,由于鎂合金板材在軋制過程中不可避免會產生各種加工缺陷(如裂紋、變形等)[8-9],導致其易具有很強的基面織構。且鎂合金構件在實際使用過程中,又由于其表面硬度較低的特點,易形成表面刮擦劃痕類缺陷,這些加工和使用中造成的表面粗糙和表面缺陷必然會對軋態鎂合金的表面耐蝕性產生影響。

陳紅星等[10]研究了冷軋鋼板表面粗糙度對耐蝕性的影響,結果表明,隨著冷軋鋼板表面粗糙度Ra值的增大,其表面自腐蝕電位先增大后減小;粗糙度影響冷軋鋼板表面氧化膜的均勻性和致密性,進而影響其耐蝕性;當Ra值控制在1.20~1.25μm時,冷軋鋼板表面的接觸角較小,耐蝕性較好。王勻等[11]用砂紙打磨的方法模擬不同粗糙度,研究了基體表面粗糙度對熱絲TIG堆焊Inconel625耐腐蝕性能的影響,發現當基體粗糙度值由12.5μm減小到0.4μm時,堆焊層耐腐蝕性能提高32%。以上研究均表明,表面粗糙度和表面缺陷會對金屬的腐蝕性能造成直接的影響,但是針對鎂合金的腐蝕有何種影響規律,并沒有相關文獻給出量化數據。本文以軋態AZ31鎂合金為研究對象,通過預制劃痕缺陷,模擬加工缺陷和刮擦劃痕,研究加工和實際使用過程中造成的帶有表面缺陷的軋態鎂合金在典型海水服役環境中的腐蝕行為規律,并用正交分析法,以腐蝕時間為實驗變量,分析AZ31鎂合金的劃痕類缺陷寬度對腐蝕行為的影響程度。

1 實驗方法

1.1 表面劃痕缺陷量化模擬方法

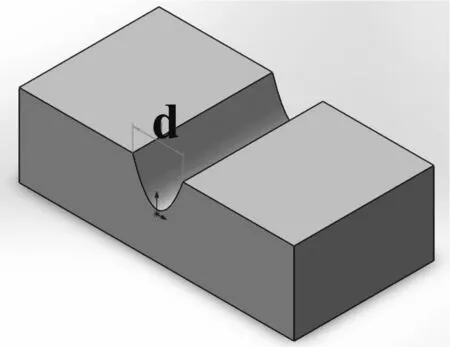

圖1表面缺陷建模模擬及具體表征參量

采用不同粒度的金相砂紙單方向打磨樣品表面,用磨出的溝狀劃痕來模擬合金表面的粗糙度及劃擦缺陷形貌,并統計溝狀劃痕的寬度來對其進行量化表征。理想劃痕應為三角錐形,但是實際摩擦中由于磨屑等的存在,劃痕形狀不規則,根據掃描電影的觀測,劃痕形狀更近似半圓形。因此表面缺陷建模模擬及具體表征參量如圖1所示,將劃痕半圓的直徑設為d,以d值來量化表面缺陷。采用80目、800目、1500目砂紙處理后,利用掃描電鏡觀測,并用統計軟件測量出直徑d的平均數值,表征出平均寬度分別為36μm、4μm、2μm的表面缺陷。預制劃痕整齊、相互平行,且不相互重疊堆積。預制不同寬度劃痕類缺陷后的鎂合金表面形貌如圖2所示。

(a.劃痕側面形貌;b.劃痕寬度為2μm;c.劃痕寬度為4μm;d.劃痕寬度為36μm)

1.2 性能測試及組織觀察

將AZ31鎂合金(山西銀光華盛鎂業)按照ASTMG31-72(金屬的實驗室浸泡腐蝕標準)進行浸泡腐蝕實驗[12]。將鎂合金的觀測表面逐級打磨并拋光,在無水乙醇中超聲并用去離子水清洗,冷風吹干后備用。將處理好的鎂合金采用1.1中描述的方法模擬表征劃痕類的表面缺陷。將模擬劃痕的樣品再次超聲、清洗、吹干后在3.5%的NaCl溶液中分別浸泡0.5h、3h、5h,實驗溫度為25℃。浸泡后的試樣使用煮沸的鉻酸溶液去除表面的腐蝕產物,后同樣經過超聲、清洗步驟,在90℃條件下于烘箱中烘干。稱量浸泡前后鎂合金質量,計算差重。通過式(1)計算合金的腐蝕速率:

式中,v表示腐蝕速率,單位為mg·mm-2·h-1;s為試樣浸泡前的表面積,單位為mm2;t為腐蝕時間,單位為h;(m0-m1)為試樣腐蝕前后的質量損失,單位為mg。

采用德國札納公司的Zennium Pro型電化學工作站進行電化學測試,測試方法為標準三電極法,即參比電極為飽和甘汞電極(SCE),輔助電極為鉑片,工作電極為樣品。工作面積為1cm2,余表面以亞克力樹脂封固,樣品背部由銅導線引出,電化學性能測試所用溶液為3.5%NaCl溶液,實驗溫度為25℃。首先進行1h的開路電位(OCP)測試,待體系穩定后,再進行動電位極化測試,掃描速率為1mV/s,掃描范圍為相對開路電位-500~500mV。

通過掃描電子顯微鏡(SEM,JSM-6510A-JEOL)對腐蝕表面的微觀形貌進行觀察,同時用能譜儀(EDS)對腐蝕產物的元素分布進行分析。

2 實驗結果及分析

2.1 腐蝕形貌分析

2.1.1 劃痕寬度對腐蝕形貌的影響

預制不同寬度劃痕類缺陷腐蝕3h后鎂合金表面腐蝕產物的SEM形貌圖。劃痕寬度為2μm的試樣腐蝕后,有小顆粒狀腐蝕產物沿劃痕方向堆積,分布較為均勻,且有未腐蝕基體露出,腐蝕產物中可見細小裂紋,劃痕內部未被腐蝕產物覆蓋;劃痕寬度為4μm的試樣腐蝕后腐蝕產物增多,出現大顆粒狀腐蝕產物,沿劃痕方向嚴重堆積,導致堆積不均勻,仍有基體未被腐蝕,劃痕內部也有較多的腐蝕產物,影響了劃痕內部的腐蝕;劃痕寬度為36μm的試樣腐蝕后腐蝕產物為細小的顆粒,沿劃痕分布,分布較為均勻,有大部分基體未被腐蝕,但由于劃痕較寬,劃痕底部也有部分腐蝕產物。可見在相同腐蝕時間下,缺陷寬度會直接影響腐蝕產物的產生速率及堆積方式,且可以發現,隨著劃痕寬度的增加,腐蝕產物逐漸增多,但過寬的缺陷出現時,腐蝕產物反而有下降趨勢。

(a.模擬具有2μm寬度缺陷鎂合金腐蝕產物形貌;b.模擬具有4μm寬度缺陷鎂合金腐蝕產物形貌;

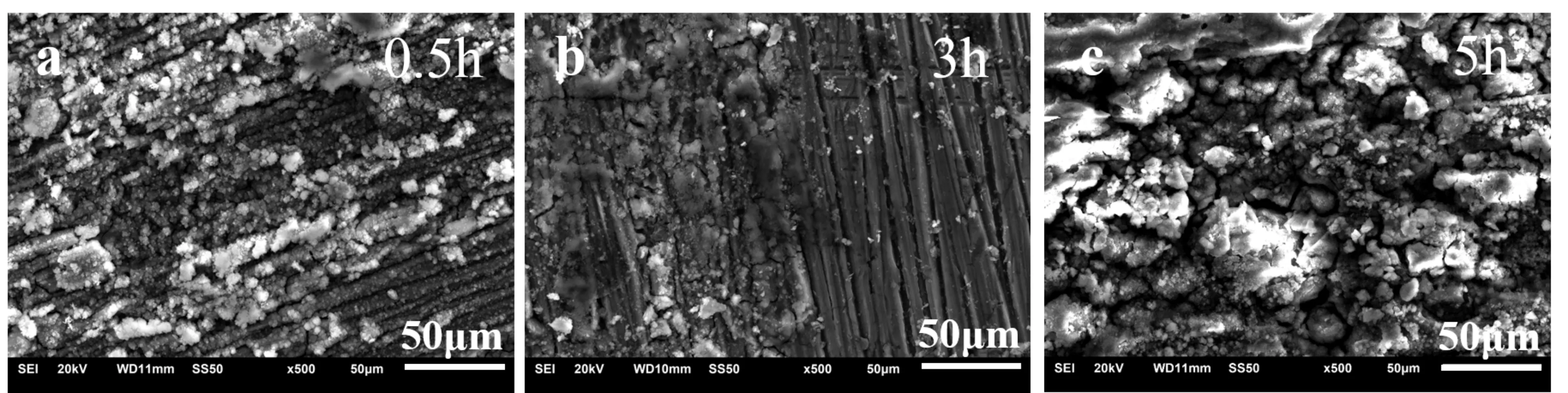

2.1.2 腐蝕時間對腐蝕形貌的影響

時間是影響腐蝕速率的重要因素,本文以腐蝕時間為參照分析因素,以正交分析來量化比照劃痕寬度對腐蝕速率影響的強弱程度,首先對腐蝕形貌做比照分析。預制劃痕為4μm鎂合金表面不同腐蝕時間腐蝕產物的SEM形貌如圖4所示。在腐蝕0.5h后,在AZ31鎂合金劃痕犁溝外生成白色顆粒狀腐蝕產物的堆積層,腐蝕產物分布不均勻,能看到未腐蝕的基體;腐蝕3h后腐蝕產物增多,出現較大的片狀腐蝕產物,但依然分布不均勻,未腐蝕基體面積明顯減少;腐蝕5h后腐蝕產物持續增多,基體大部分被腐蝕產物覆蓋,除少數大顆粒堆積之外其余腐蝕產物分布較均勻。即在相同劃痕寬度時隨著時間的增長,AZ31鎂合金基體沿劃痕方向不斷被腐蝕,腐蝕產物逐漸增多,基體被腐蝕產物覆蓋的同時,腐蝕速率也會受到影響。

(a.腐蝕0.5h;b.腐蝕3h;c.腐蝕5h)

2.2 腐蝕速率及極差分析

利用浸泡失重法,研究劃痕類缺陷寬度和腐蝕時間(分別記為因素A和因素B)對AZ31鎂合金腐蝕速率的影響規律,每個因素各取3個水平進行分析,采用全實驗得到9組數據,腐蝕時間和劃痕寬度對腐蝕速率V影響的直觀分析和初步方差分析及正交分析結果如表1所示。

表1 腐蝕時間和劃痕寬度對腐蝕速率V影響的全實驗數據及正交分析結果

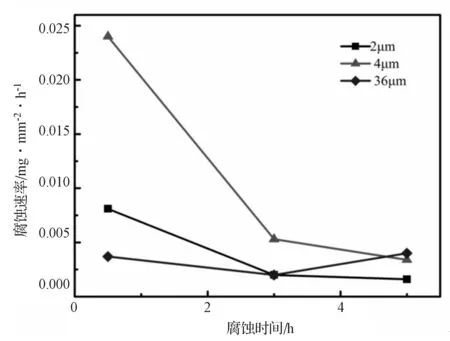

不同劃痕寬度下樣品腐蝕速率對比如圖5所示,可以看出在0~3h腐蝕速率由大到小依次是A2>A1>A3,即4μm的劃痕條件下腐蝕最迅速,2μm與36μm腐蝕速率相對比較接近;5h后腐蝕速率由大到小為A3>A2>A1,即最寬的劃痕條件下速率最高,最小的劃痕條件下速率最低。當劃痕寬度為4μm時,相較于更小和更粗大的劃痕,鎂合金初期腐蝕最迅速,對應腐蝕形貌圖上,犁溝劃痕部位的大顆粒狀或片狀腐蝕產物產生堆積現象,此寬度下腐蝕速率的變化幅度也最大,到5h以后由于腐蝕產物覆蓋等原因,腐蝕速率逐漸降低至跟其余寬度相接近的水平。由此得出結論:對于AZ31鎂合金,4μm左右的劃痕類缺陷會帶來高速率的初期腐蝕;另外對于寬度特別大的劃痕類缺陷(例如36μm左右的缺陷),雖然初期腐蝕速率較低,但是由于表面積增大過多,長時間腐蝕后(5h以后)腐蝕速率攀升現象比較明顯。

對于AZ31鎂合金,隨腐蝕產物對基體的堆積覆蓋作用,腐蝕時間延長后,在各種不同寬度劃痕條件下,腐蝕速率都隨著時間增長而降低;腐蝕時間對腐蝕速率是強影響因素,而劃痕類缺陷的寬度與時間對腐蝕速率的影響顯著性相當,且時間和劃痕寬度為交互影響因素,對腐蝕速率有交互影響作用。

圖5不同劃痕寬度下樣品腐蝕速率對比

2.3 電化學測試

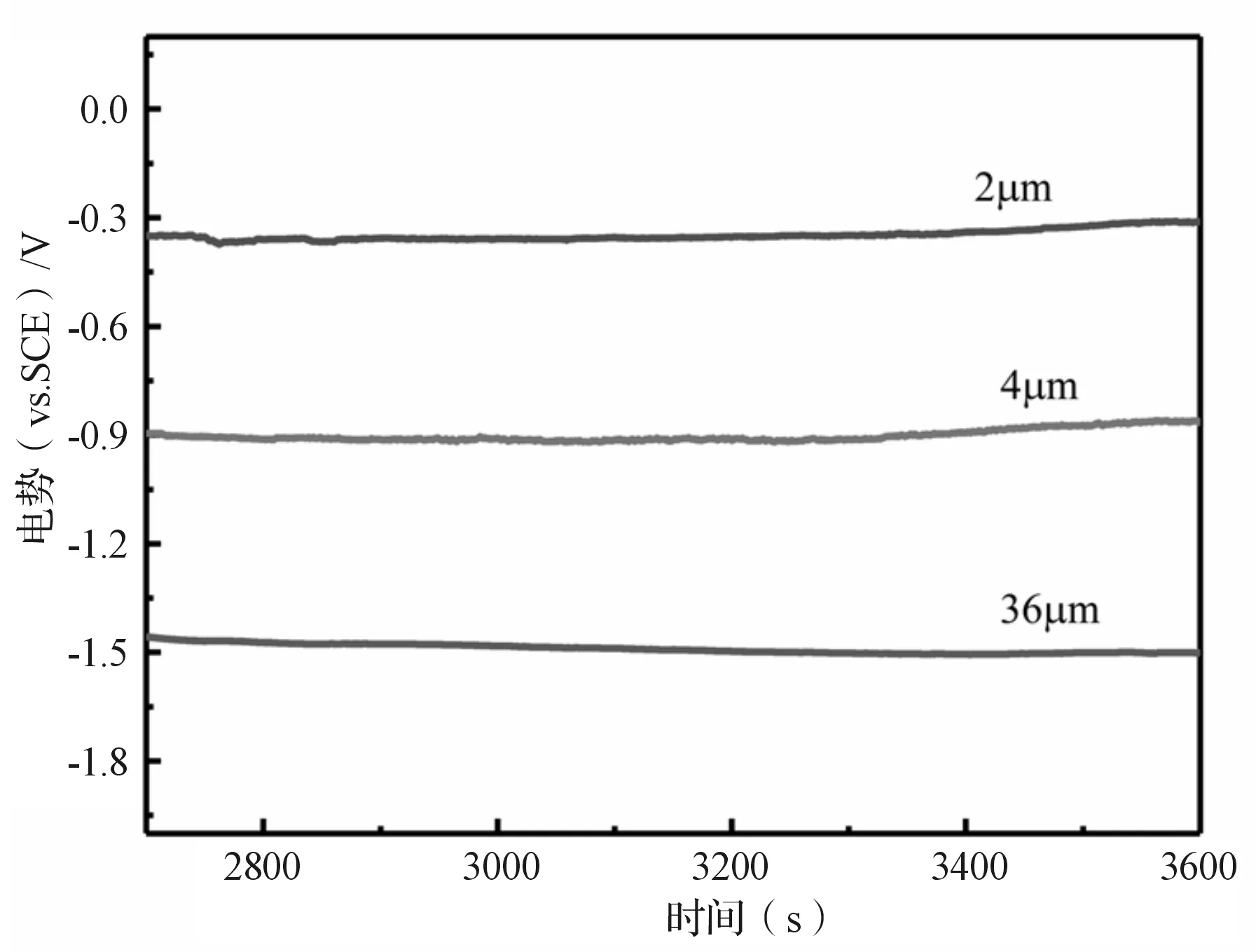

開路電位是不帶負載時工作電極和參比電極之間的電位差。不同劃痕寬度樣品的開路電位如圖6所示,不同寬度犁溝類劃痕表面樣品的開路電位在45min后進入穩定狀態,隨著表面犁溝狀劃痕寬度的增加,開路電位負移,2μm、4μm、36μm寬劃痕樣品的開路電位分別為-0.31V、-0.86V和-1.50V。劃痕越寬,暴露的活性基體越多,對陽極表面自身鈍化作用阻礙越大,開路電位負移越大,因此鎂合金浸入3.5%NaCl溶液后,自身發生腐蝕的幾率隨劃痕寬度增加而變大。

圖6 不同劃痕寬度樣品的開路電位

通過Tafel擬合獲得不同劃痕寬度AZ31鎂合金在3.5%的NaCl溶液中的極化曲線參數如表2所示,其中,Ecorr為試樣的自腐蝕電位;Icorr為試樣的自腐蝕電流密度。

表2 不同劃痕寬度AZ31鎂合金在3.5%的NaCl溶液中的極化曲線參數

根據表2中的數據可知,隨著劃痕寬度的增加,鎂合金的自腐蝕電位負移,自腐蝕電流密度增大,說明劃痕寬度越大腐蝕速率越快。這一結論與浸泡失重法測得的5h的腐蝕速率結論一致,可互為驗證,當腐蝕反應達到平衡以后的長時間(5h以上)腐蝕狀態下,越細小的劃痕腐蝕速率越慢,越寬大的劃痕越易帶來嚴重的腐蝕。

具有不同寬度預制劃痕的AZ31鎂合金在3.5%的NaCl溶液中穩定腐蝕之后的交流阻抗譜(EIS)用Nyquist圖表示如圖8所示,從圖8中可以看出,所有樣品均具有高頻區的單一容抗弧,阻抗譜擬合等效電路如圖9所示,根據容抗弧半徑的關系分析發現,劃痕寬度最寬時(36μm)其容抗弧半徑最小,此時AZ31鎂合金的電荷轉移電阻最小、活性最高,腐蝕介質中的Cl-離子比較容易進入到試樣內,腐蝕比較容易發生[13],而劃痕寬度越小,容抗弧的半徑越大,腐蝕越不容易發生。

圖8 不同劃痕寬度樣品的交流阻抗譜(EIS)

(R1.溶液電阻;R2.電荷轉移的極化電阻;C1.雙電層電容)

圖9阻抗譜擬合等效電路

3 腐蝕產物及腐蝕過程分析

AZ31鎂合金電極電位較低,故其在腐蝕介質中較活潑,容易發生腐蝕,在NaCl溶液中發生如下反[14]:

Mg→Mg2++2e-(2)

2H2O+2e-→H2+2OH-(3)

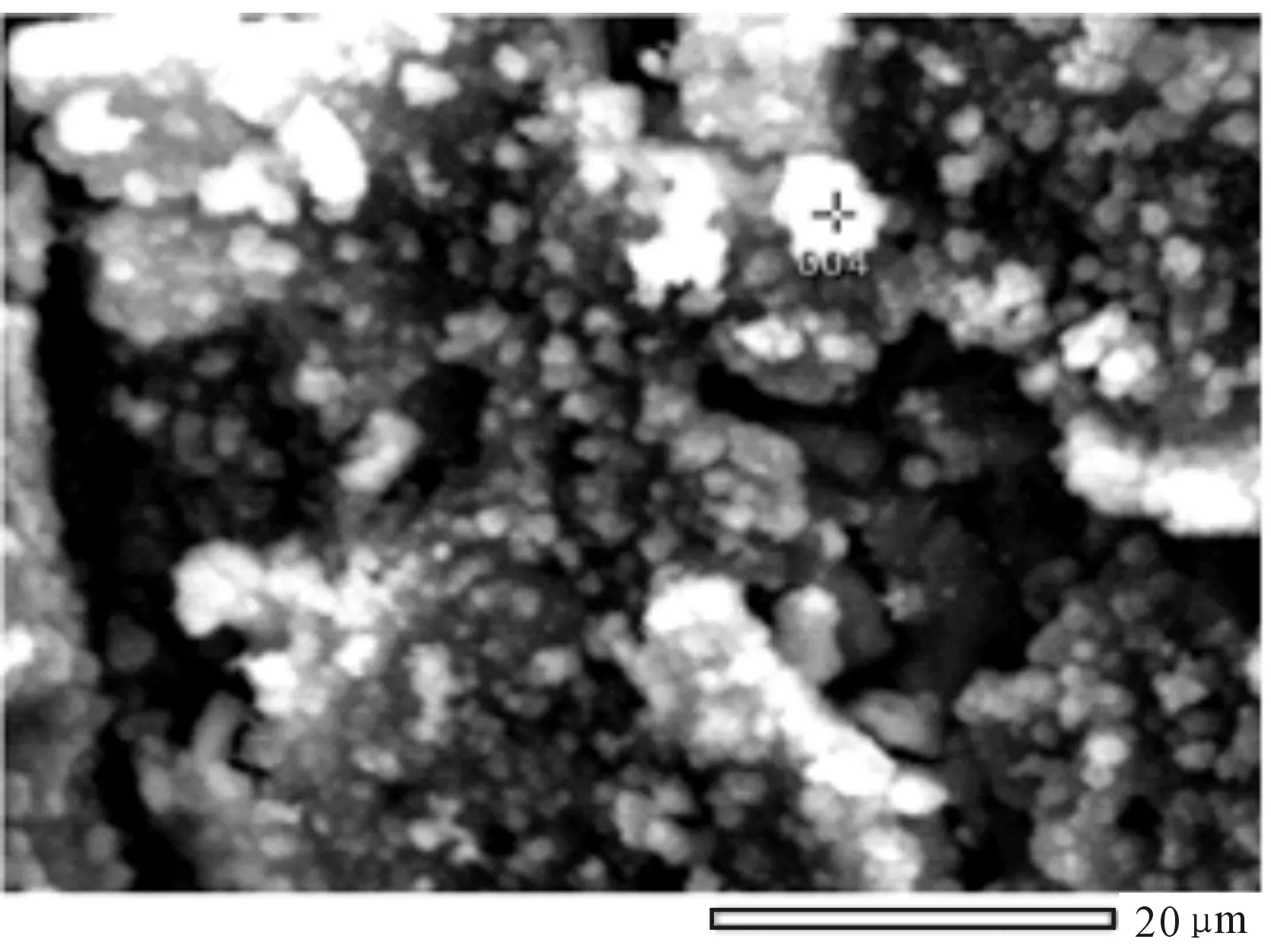

腐蝕產物能譜分析取點及結果如圖10所示。圖中顯示,取點處為白色腐蝕產物,腐蝕產物的成分詳細分析見表3中的數據。

AZ31鎂合金腐蝕產物能譜分析具體數據如表3所示,成分主要包含O、Na、Mg、Al、Cl元素,因為在腐蝕后,腐蝕介質(NaCl溶液)在表面仍有殘留,因而引入Na、Cl元素。從原子分數可看出,Mg為37.31%,O為62.18%,因為O的原子分數較Mg多,所以腐蝕產物除含有MgO外,還應該有Mg與O之比小于1的腐蝕產物生成。因EDS無法測出H含量,結合Mg在NaCl溶液中的反應方程式,生成的OH-極易與溶解的Mg2+反應生成Mg(OH)2并堆積于試樣表面,所以其腐蝕產物主要為Mg(OH)2。

表3 腐蝕產物能譜分析具體數據

圖11 腐蝕產物高倍放大的微觀形貌(36μm,3h)

腐蝕產物高倍放大的微觀形貌(36μm,3h)如圖11所示,可以推斷本實驗中腐蝕產物生成的過程為:在腐蝕初期開始腐蝕速率最大,此時在劃痕凹坑內部首先產生細小的白色棒狀的Mg(OH)2,隨著腐蝕的進行,Mg(OH)2逐漸增多,腐蝕速率逐漸減小,這些棒狀Mg(OH)2聚集在一起形成以枝狀的Mg(OH)2為骨架的疏松顆粒(蒲公英狀小球體),或整齊密集排列形成條帶,腐蝕速率維持較低的穩定值,當腐蝕進一步加深,顆粒狀或片狀Mg(OH)2大量堆積,逐漸覆蓋基體。

4 結論

(1)犁溝類表面缺陷的寬度會對AZ31鎂合金的在3.5%NaCl溶液中腐蝕速率造成顯著影響,其影響的顯著性與腐蝕時間對其的影響相當,并略弱于腐蝕時間的影響。

(2)寬度為4μm左右的犁溝類劃痕缺陷在腐蝕初期具有最高的腐蝕速率,5h以后腐蝕速率隨劃痕寬度增加而變大。電化學測試的結果驗證了這一結論:隨劃痕寬度增加開路電位和極化曲線負移,自腐蝕電流密度增大,高頻容抗弧半徑減小,腐蝕傾向和腐蝕速率增大,耐腐蝕性降低。

(3)AZ31鎂合金在3.5%NaCl溶液中腐蝕的腐蝕產物先生成細小的棒狀Mg(OH)2,這些棒狀的Mg(OH)2在空間堆積成蒲公英狀小球體,隨著腐蝕的進行,這些小球體不斷堆積成條帶樣的腐蝕條帶并沿著劃痕沉積附著,隨著腐蝕時間的延長,顆粒狀或片狀Mg(OH)2大量堆積,逐漸覆蓋基體。