磁流體端面動壓潤滑特性的試驗研究*

(江蘇省過程強化與新能源裝備技術重點實驗室,南京工業大學機械與動力工程學院 江蘇南京 211816)

機械密封是動密封中應用最多的型式,密封性能可靠、壽命長[1]。結構一定并且處于正常工況下的機械密封,其密封性能較為穩定,但是在遇到介質壓力變化、轉速突變等工況波動時,普通的機械密封本身并不具備及時調節和應變的能力,會導致潤滑密封失效。周劍鋒[2]提出采用磁流體作為端面潤滑介質的設想,利用黏度可控的原理來實現密封環端面的可控動壓潤滑。由于磁流體動壓潤滑特性的影響因素多,潤滑機制仍不明確。為此,有必要進一步研究轉速、磁場強度等因素對磁流體動壓潤滑效應的影響規律,為實現磁流體動壓潤滑性能的自適應控制提供依據。

本文作者以螺旋槽非接觸式機械為原型,設計制造了一臺立式非接觸式機械密封試驗裝置,將磁流體作為密封環端面的潤滑介質[3],研究操作參數對密封性能的影響規律[4],并基于Muijderman窄槽理論[5],提出磁流體動壓潤滑特性的解析計算方法,為磁流體動壓潤滑性能的預測提供了一種可靠的方法。

1 試驗方法

1.1 試驗設備

立式試驗密封機主要由機械系統和計算機數據采集系統組成。機械系統主要是由機架、轉軸組件、密封系統、軸向升降裝置等結構組成,如圖1所示。該裝置能夠完成不同磁場強度、介質壓力和轉速的試驗工況下,密封環端面間磁流體潤滑特性參數的測試。

圖1 立式機械密封試驗機示意圖Fig 1 Assembly drawing of vertical mechanical seal testrig

1.2 試驗原理

試驗機主體結構如圖2所示。由變頻器控制電機轉速(即動環轉速)。采用泵將磁流體送入密封端面,電機轉動時,由于動環端面螺旋槽的泵送效應,磁流體由外徑向內徑方向流動。在動壓效應的作用下,磁流體膜將兩密封端面撐開,起到潤滑作用并在端面形成一定剛度的密封液膜[6]。磁流體膜可將被密封介質保持在密封腔內。在靜環端面附近安裝有LK-PT100型號的溫度傳感器,它的測量范圍為0~150 ℃,能夠實時測得端面的溫度。ST-GL02型號的電渦流傳感器安裝于靜環座端面,與靜環同步運動,它的測量范圍為0~200 μm,可以測得動環和靜環兩端面之間相對位移量,即液膜的膜厚。在密封腔的下端裝有AKC-98的中空式壓扭一體傳感器,測量精度達到0.2%,其與靜環、波紋管串聯安裝,可以測得端面之間的摩擦扭矩和端面壓緊力。

圖2 動壓潤滑試驗機主體結構Fig 2 Structure of test rig

1.3 試驗標準

考慮到導磁的需要,動環、靜環的材料為304不銹鐵[7],由金屬波紋管提供動靜環兩端面所需的壓緊力。選用黏度為70 mPa·s的磁流體作為潤滑介質。參照GB/T 14211-2010機械密封試驗方法,改變轉速n、密封介質壓力pi、磁場強度H等參數[8],進行端面潤滑性能試驗,測量動靜環端面的溫度t、摩擦扭矩M、膜厚h、介質泵送量Q等參數。

1.4 試驗結果與分析

試驗過程中,參數的調節范圍為:轉速1 500~3 500 r/min,密封腔壓力0.1~0.5 MPa,磁場強度50~70 A/m。

如圖3所示,在密封動環上開設螺旋槽,由于動環密封端面上槽型呈中心對稱分布,槽數為12。

圖3 開設有外螺旋槽的動環端面Fig 3 End face of rotating ring with spiral grooves

密封環幾何參數列于表1中,其中rg為螺旋槽槽底半徑,ri為動環端面內側半徑,ro為動環端面外側半徑,hg為槽深,α為螺旋角,Ng為槽數,ζ為堰區與槽區寬度比。

表1 密封環動環幾何參數

1.4.1 轉速對摩擦扭矩、泵送量、膜厚的影響

參考文獻[9]的試驗轉速范圍,改變轉速進行試驗,試驗結果如圖4和5所示,介質壓力pi=0,磁場強度H=0。從圖5中可以看出,隨著轉速的增加,螺旋槽的泵送效應增強,泵入端面的磁流體量增多,因此泵送量變大。如果不考慮磁流體膜黏性耗散引起的黏度降低,潤滑膜的厚度會隨轉速的升高而升高。但試驗發現,轉速升高時,液膜厚度反而減小,如圖4所示。這是因為,隨著轉速的升高,黏性耗散引起了液膜溫度升高,如圖6所示,黏度下降,液膜厚度需要減小才能提高足夠的動壓與閉合力抗衡。摩擦扭矩受液膜厚度、黏度和轉速的共同影響,圖4表明,摩擦扭矩與轉速近似呈線性關系,根據牛頓剪切定律,轉速對摩擦扭矩起了決定性作用。

圖4 摩擦扭矩、膜厚隨轉速的變化規律Fig 4 Variation of friction torque and film thickness with rotating speed

圖5 泵送量隨轉速的變化規律 Fig.5 Variation of pumping quantity with rotating speed

圖6 溫度隨轉速的變化規律Fig 6 Variation of temperature with rotating speed

1.4.2 介質壓力對摩擦扭矩、泵送量、膜厚的影響

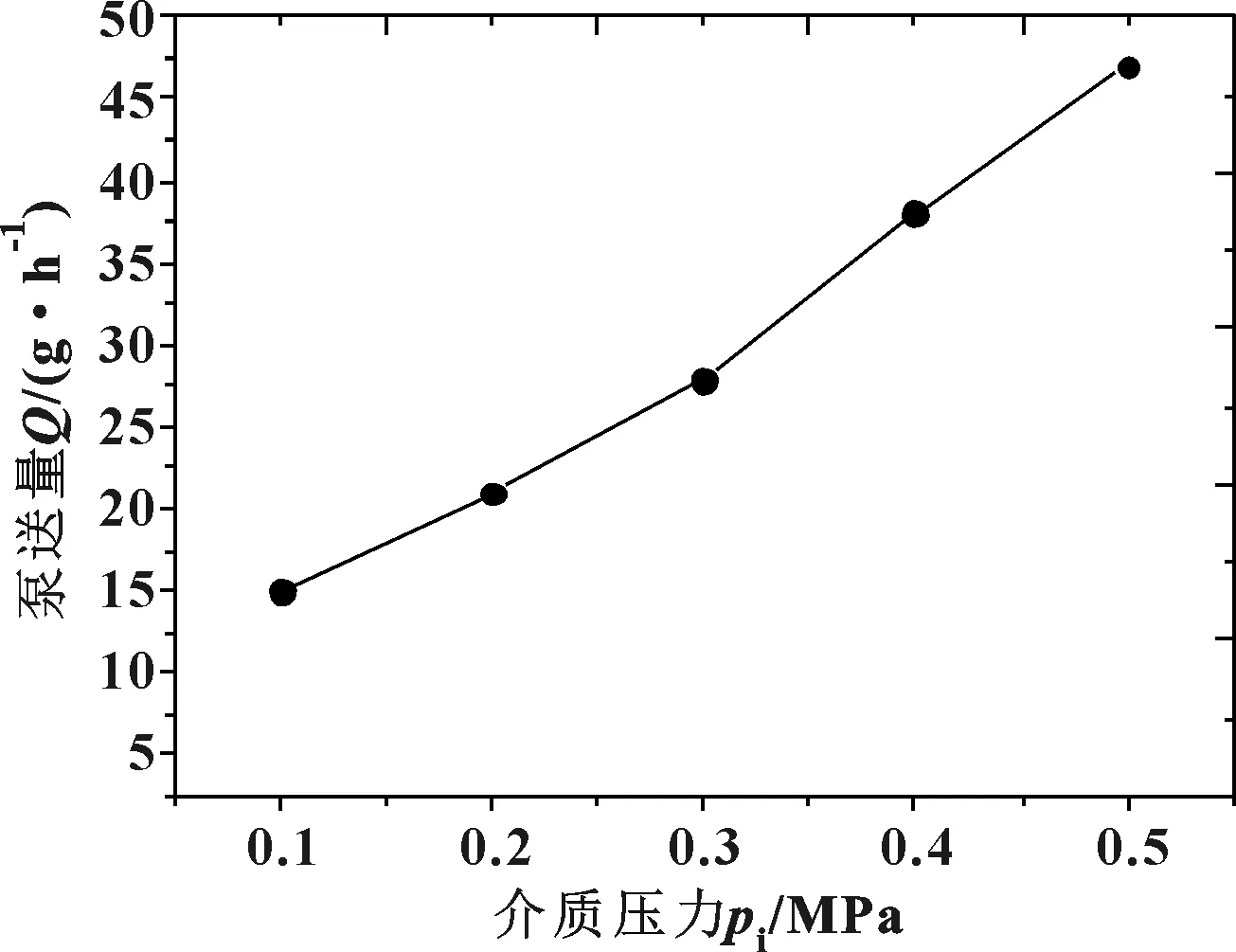

轉速設定為2 500 r/min,改變被密封介質(氮氣)壓力進行試驗,試驗結果如圖7和8所示。當介質壓力pi小于0.3 MPa時,隨著介質壓力的增加,膜厚減小、摩擦扭矩增大,泵送量持續增大。試驗過程中發現,當增大介質壓力時,端面間的漏氣現象明顯,這說明由于磁流體黏度較大,流動性不佳,液膜不完整、有空隙,部分螺旋槽失去泵送效應,液膜的承載力減弱,在閉合力的作用下,液膜厚度減小。膜厚的減小進一步導致摩擦熱增加,液膜黏度減小,磁流體的流動性增強。雖然部分螺旋槽失去泵送效應,但總體泵送量增大。

當介質壓力大于0.3 MPa時,液膜動壓不足以抵抗介質壓力,液膜失去完整性,動靜環端面被介質壓力撐開,測得的液膜厚度急劇增大,摩擦扭矩下降,泵送量增加。

圖7 摩擦扭矩、膜厚隨介質壓力的變化規律Fig 7 Variation of friction torque and film thickness with medium pressure

圖8 泵送量隨介質壓力的變化規律Fig 8 Variation of pumping quantity with medium pressure

1.4.3 磁場強度對摩擦扭矩、泵送量、膜厚的影響

試驗所用磁流體的黏度與磁場強度的關系[10]如圖9所示。

圖9 磁流體黏度隨磁場強度的變化規律Fig 9 Variation of magnetic fluid viscosity with magnetic field intensity

轉速n仍設定為2 500 r/min、介質壓力pi為0.3 MPa,通過調節磁場發生器的電流改變磁場強度進行試驗。試驗結果如圖10和11所示。由圖10可知,隨著磁場強度的增加,膜厚減小,摩擦扭矩增大。這是因為,雖然磁場強度增大引起磁流體膜黏度增大,但黏度的增大又導致摩擦熱增加,液膜溫度升高,黏度反而減小。為了平衡閉合力,液膜厚度減小。圖11顯示,隨著磁場強度的增大,磁流體泵送量減少。

圖10 摩擦扭矩、膜厚隨磁場強度的變化規律Fig 10 Variation of friction torque and film thickness with magnetic field intensity

圖11 泵送量隨磁場強速的變化規律Fig 11 Variation of pumping quantity with magnetic field intensity

2 流體動壓潤滑狀態下的液膜特性參數的解析計算

2.1 磁流體動壓潤滑狀態下液膜特性參數的解析計

算方法

由于磁流體價格昂貴,其動壓潤滑性能的影響因素眾多、機械結構復雜[11],僅通過試驗方法獲得操作參數對潤滑和密封性能的影響規律成本較高,有必要對磁流體潤滑和密封性能參數進行理論分析。

為了驗證試驗得出的端面潤滑性能參數的可靠性,選取端面端面螺旋槽作為研究對象,根據文獻[2]介紹的方法,選取圖12所示的一個周期的螺旋槽模型,將槽和堰的徑向寬度設為b并展開,其中θ為液膜周向坐標,r為徑向坐標,z為厚度方向坐標,h1為堰區膜厚,h2為槽區膜厚,m1為堰寬度,m2為槽寬度,α為螺旋角,u為上壁面沿x負方向的運動速度[12]。

圖12 密封環端面間的液膜模型Fig 12 Model of liquid film between end faces of sealing rings

忽略液膜厚度方向上的壓力梯度,其壓力分布方程[2]為

(1)

式中:po為大氣壓力;Q為介質泵送量;ro為液膜外半徑;k1、k2計算公式為

k2=

根據機械密封上游泵送原理[13],由于動壓效應存在,在螺旋槽底徑處會出現最大的液膜壓力,此處壓力直接反應液膜所能承受的最大壓力。根據式(1),螺旋槽槽底徑的液膜壓力為

pg=

介質泵送量Q為

(2)

摩擦扭矩M為

(3)

式中:n為轉軸轉速;ω為動環旋轉角速度(ω=2πn);pi為密封環內徑處壓力;pg為密封環外徑處壓力[2]。

2.2 流體動壓潤滑狀態下的液膜特性參數計算結果

分析

采用式(2)(3)計算得到了不同磁場強度下的摩擦扭矩和潤滑介質泵送量。轉速n為2 500 r/min,密封介質壓力pi為0.3 MPa,膜厚h為7.5 μm,計算得到了摩擦扭矩、泵送量隨磁場強度的變化規律,如圖13所示。

圖13 摩擦扭矩、泵送量解析計算結果Fig 13 Analytical results of friction torque and pumping quantity

由圖13可知,潤滑介質泵送量隨著磁場強度的增加不斷減小,摩擦扭矩隨著磁場強度的增大不斷增大。解析計算結果與圖10所示的試驗結果的基本趨勢一致,但是存在一定的偏差。原因是:(1)推導式(1)時作了一定簡化假設,如將磁流體的流動過程視為層流穩態,忽略了漩渦和紊流的影響以及介質的慣性力和磁流體表面的滑移等因素的影響,且計算時未考慮膜厚變化;(2)試驗工況下,動靜環的剛度雖然滿足試驗要求,但受裝置加工、安裝精度的限制以及振動的影響[14],試驗結果亦存在一定的誤差。

根據試驗和解析計算結果可知,磁流體的動壓潤滑性能受磁場強度、轉速和密封介質壓力的影響,且磁場強度對介質泵送量、摩擦扭矩的影響尤為顯著。正常運轉時,轉速和閉合力作為工作參數,不能進行實時調節以適應被密封介質壓力波動的需求。因此,作為唯一可調的參數,磁場強度的調節是控制磁流體動壓效應的可行手段。當轉速或密封介質壓力發生變化時,可以通過調節磁場強度使密封性能始終保持在最佳工作范圍,同時解析計算得出的結果也驗證了試驗結果的可靠性。

3 結論

(1)研制了一臺磁流體端面動壓潤滑試驗機,能夠測試摩擦扭矩、液膜厚度、泵送量等參數,為磁流體動壓潤滑和密封性能研究奠定了基礎。

(2)試驗結果表明,轉速越高,動壓效應越明顯,摩擦扭矩、泵送量隨之增大,而膜厚隨之減小;端面閉合力一定,介質壓力越大,摩擦扭矩、泵送量越大,膜厚越小,當介質壓力超過0.3 MPa時潤滑失效;摩擦扭矩隨著磁場強度增大而增大,而泵送量和膜厚隨著磁場強度增大而變小。

(3)與試驗結果對比可知,建立的潤滑特性參數解析計算方法可以預測潤滑性能參數隨磁場強度的變化規律。