定型機助劑噴霧施加工藝應用實踐

丁文才

(荊州職業技術學院,湖北 荊州434002)

定型整理是印染生產過程中最重要的工序之一,主要是在軋車漿槽添加和浸軋各種功能助劑,如硅油、樹脂等整理劑,來改善織物的手感、滑移、顏色、外觀等性能,對非純棉品種,還可以起到穩定尺寸的作用。常用拉幅定型機(如門幅士定型機)來完成定型整理。

定型整理也是染化料助劑和能源消耗最大的環節之一。采用軋車漿槽添加助劑,通常要求出缸時濕的織物進行預烘后再過軋車漿槽軋液,成本居高不下;對于一些需要混加陰、陽離子助劑到織物上的工藝,為了減少漿污的產生,需要2次過機且需要經常更換漿槽底漿。

定型機助劑噴霧施加工藝,是采用噴霧的方法將助劑施加到織物上,不需要烘干織物,可以很好地解決傳統軋車漿槽添加助劑的缺陷,具有節能、省漿、施加均勻等優點。

1 助劑噴霧施加系統工作原理

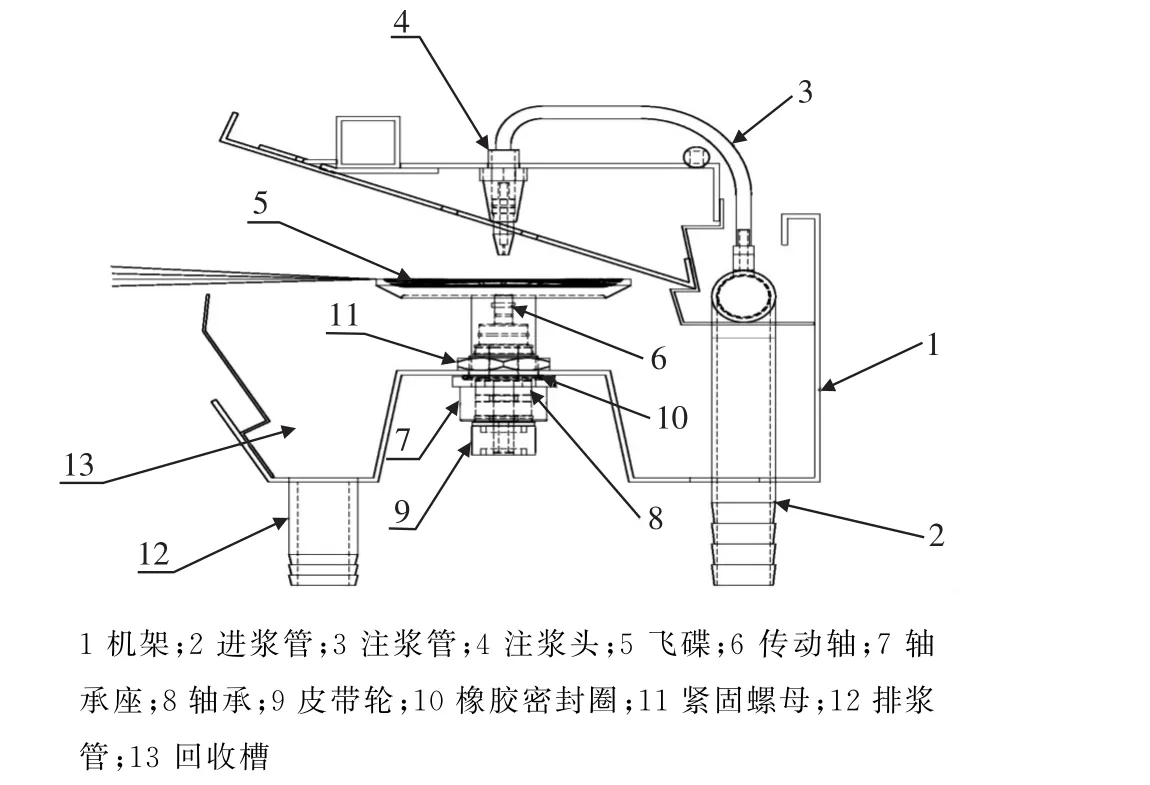

助劑施加方法,是將助劑液體在高速旋轉“碟片”受到強力的離心力作用形成水膜,并被“碟片”上的離心線切割成微米級線性水霧,高速強力噴射到布料表層,再經過小軋車均勻滲透于布料纖維層的技術,達到快速滲透于布料纖維層的目的。飛碟噴霧組件裝置如圖1所示。

系統配備有回收槽,可回收布料幅寬外不被布料所吸的助劑。助劑施加過程中,可確保全幅布料(緯向)均勻且連續施加,施加量可依需求而先行設定。在運轉過程中,系統會依定型機速度變化,根據計算依靠流量計回傳數據而自動調整,確保全程(經向)施加助劑量相等,織物品質一致。同時系統配備有一鍵自動清洗,減少人工清理,方便更換助劑。

圖1 飛碟噴霧組件

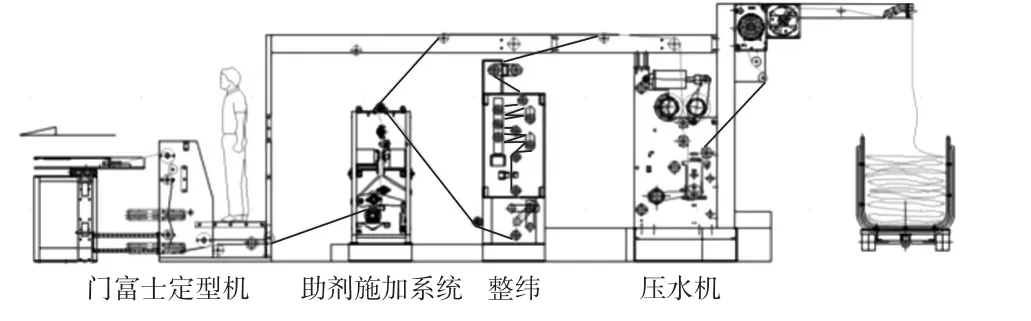

噴霧施加助劑整機通常以圖2的形式排列安裝。

圖2 助劑施加系統在定型機上的安裝示意圖

2 助劑噴霧施加工藝與軋車漿槽施加工藝的比較

2.1 傳統方法助劑施加流程

普通助劑施加工藝流程:出缸濕布→烘干→漿槽軋液→自動整緯→拉幅熱定型→落布或卷裝。

陰陽離子助劑混合施加工藝流程:出缸濕布→烘干→漿槽軋液加陽離子類助劑→自動整緯→拉幅熱定型→落布→漿槽軋液加陰離子類助劑→自動整緯→拉幅熱定型→落布或卷裝。

2.2 助劑噴霧施加工藝流程

普通助劑施加工藝流程:出缸濕布→軋水→噴霧加助劑→自動整緯→拉幅熱定型→落布或卷裝。

陰陽離子助劑混合施加工藝流程:出缸濕布→烘干→漿槽軋液加陽離子類助劑→噴霧加陰離子類助劑→自動整緯→拉幅熱定型→落布或卷裝。

2.3 定型機助劑噴霧施加工藝的優勢

(1)減少一次烘干工序。出缸濕布直接施加助劑,可以節約大量的烘干成本,提高生產效率。通常的烘干成本以1 t棉類織物計算包含:高壓蒸氣140 kg、電200 k Wh,工時6 h。

(2)滿足陰陽離子助劑混合施加的工藝。傳統方法軋液的漿槽中會在第2次軋液陰離子類助劑時,織物已經加上的陽離子類助劑會脫落混合到漿槽中,與陰離子類助劑產生反應出現漿污并被軋到織物表面,出現品質問題。

定型機助劑噴霧施加是直接噴在已經軋過陽離子類助劑的織物上,并且不會從織物上脫落陽離子類助劑混入到噴霧施加系統中發生反應,也就不會產生漿污的品質問題。

(3)帶液量調節靈活。定型機助劑噴霧施加工藝根據需要可以做到增加軋余率0%~150%(具體以織物表面不滴液為準),生產更加靈活;而傳統助劑施加工藝通常是固定軋余率或調整軋車壓力在20%以內調整軋余率。

(4)系統母液不受污染。傳統助劑施加工藝加工中,食毛類織物的毛塵、未固色的織物染料會在經過漿槽浸軋后掉落到漿槽中,導致漿槽中積累了大量的毛塵和染料,硅軟油會聚集在毛塵顆粒表面,形成漿污,污染織物造成“油點”等品質問題;定型機助劑噴霧施加工藝噴在織物表面的漿液不會再滴落,系統母液不會造成這種污染。

(5)漿液濃度均勻。傳統方法漿槽軋液的助劑特別是固色劑和硅軟油類存在“搶”的現象,漿槽中助劑濃度實際有不同程度的波動;助劑噴霧施加工藝是通過噴霧方式主動施加,噴在織物表面的漿液不會再滴落,所以系統的助劑濃度穩定。

(6)殘液少。傳統方法漿槽為了保證漿液浸軋均勻不干漿,通常至少保證70 L的漿液,更換不同的織物加工造成至少70 L的浪費;而助劑噴霧施加工藝只需要保留管路水泵漿液即可,通常最少可以做到10 L左右,相對于傳統方法減少了漿液損失。

3 應用試驗

3.1 試驗材料

織物18.22 tex精棉棉氨針織物,天藍色;吸水硅軟油PF02(廣東德美精細化工股份有限公司);氯水牢度固色劑TX202(廣州日化化學有限公司)。

3.2 試驗設備

Monfongs 328定型機(中國恒天立信工業中山門富士);DBS-PZJ-15定型機助劑噴霧施加設備(佛山市順德區德博仕機械設備有限公司)。

3.3 定型工藝

車速24~28 m/min;溫度160℃×8節;溫控設置:VMT程序110℃×10 s;噴漿助劑量設定:7.0 RH%。

3.4 試驗對比條件

條件1:濕布→烘干→干布定型加漿成品。

處方:吸水硅軟油PF02 10 g/L+氯水牢度固色劑TX202 20 g/L。

條件2、條件3、條件4、條件5:濕布→定型機助劑噴霧施加→定型。

處方:PF02的濃度是條件1處方的2倍、2倍、2.5倍、4倍;TX202的濃度是條件1處方的2倍、3倍、3.5倍、4倍。

3.5 應用性能測試方法

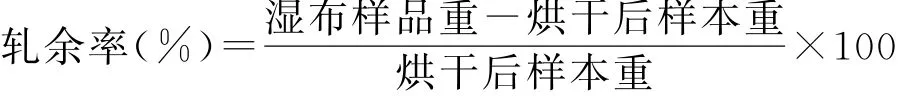

(1)軋余率

試驗織物經軋烘后,剪左、中、右共5個點,每個約100 cm2,采用60℃烘干2 h后稱重。

(2)車速 為溫控系統穩定后記錄的定型機針鏈速度。

(3)手感 采用2人評估取平均意見的方法。

(4)吸水性 采用JIS L 1907:2010測試。

(5)耐氯水牢度 采用JIS L 0884 A法測試。

4 結果與討論

4.1 濃度對應用性能的影響

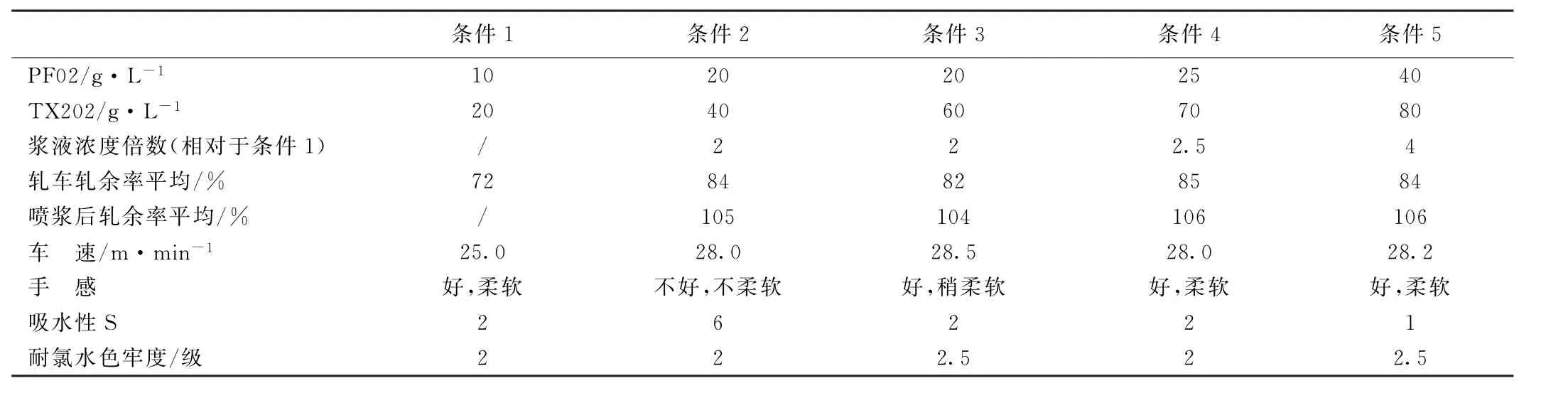

選擇條件1作為基準,與條件2、條件3、條件4、條件5進行對比,分別按照3.5的要求測試軋余率、手感、吸水性和耐氯水色牢度等指標,結果見表1。

表1 不同條件下應用性能的對比測試

從表1數據可以看出,助劑噴霧施加工藝導致軋余率增加21%,相對于條件1干布浸軋的72%軋余率,采用條件4即2.5倍漿液濃度的時候(相對于條件1的2.5倍),助劑噴霧施加工藝和普通先干布后過漿的做法在手感和耐氯水牢度品質等指標達到一致。由此可見,選擇2.5倍條件1漿方是比較合理的。

4.2 效益分析

以嘉燁印染有限公司使用德博仕定型機助劑噴霧施加設備進行棉類織物測試為例。

4.2.1 節省能耗

出缸濕布使用助劑噴霧施加工藝一次成品相對于傳統的先烘干再浸軋做成品的做法,軋余率比普通干布軋漿的軋余率高20%,但可以節省一次烘干工序。按照傳統工藝,每噸布加工完成需要耗電240度,耗天然氣150 m3,電、氣成本540元/t,耗時4 h;現行助劑噴霧施加工藝一次成品,生產1噸布只需3 h,電、氣消耗是傳統工藝的75%,每噸布節省能耗135元;同時每天的生產工效也大大提高,由原來6 t布/天提高到8 t布/天。

綜合人工等因素,使用助劑噴霧施加工藝可以節省30%左右的能耗,每日節省1 800元左右。

4.2.2 節省殘漿

根據實際測試,同一缸布可以節省25 L左右殘漿,按照每缸工作液硅油用量40 g/L,每缸布可節省1 kg硅油;按每日更換30缸布計算,每日累計可節省費用1 000元左右。

實踐證明,助劑噴霧施加工藝幾乎不會產生傳統浸軋方式產生的漿污問題。在扣減因配套增加的電耗、水耗、設備折舊等成本后,單機節約成本約100萬元/年。

5 結語

噴霧施加工藝相比傳統工藝,能耗可以節省40%左右,節省殘漿25 L/缸,具有節能、省漿、施加均勻的優勢。定型機助劑噴霧施加工藝在后整理的應用可以極大地降低企業生產成本,提升產品品質,隨著設備的不斷完善,有可能取代傳統軋車漿槽添加助劑而被工廠大量采用。