棉紡在線質量控制初步探索

張北波

(四川省紡織科學研究院,四川 成都610072)

在我國經濟發展中,棉紡織行業的地位是不可忽視的。它應用的范圍非常廣,主要包括工業和農業兩大領域,具體到穿住行、醫療及航空航天等方面。近幾年,我國棉紡織行業發展很快,紡紗生產力達到了全球總產量的50%。從國內供給來看,長江、黃河流域以及新疆等地區棉花的種植最廣泛。

棉紡生產工藝雖然一直在不斷發展,但是嚴抓在線質控實際上是目前提高產品質量最有效的方法和途徑。在棉紡加工過程中人力、物力、財力消耗以及最終紗線的質量與后加工,除了與企業管理水平、棉紡加工的機械設備及其狀況有直接聯系外,最主要的是受到棉紡工藝設置、棉紡系統質量控制指標的影響。在棉紡系統質量控制過程中,不僅要考慮所加工纖維原料的性能和最終紗線產品的要求,而且也要考慮機械設備的狀態。

1 開清棉質量控制

在開清棉生產工序階段清花工序應做到:提早開松、多次疏松、雜質能夠早清除、多次清理、輕輕敲打、盡量少破壞棉花等工藝要求。

(1)將原棉開松成棉塊,并去除三絲(頭發絲、編織袋、人為帶入的其他雜質),同時清除棉籽、棉枝、紗土等雜質;

(2)合理設置工藝參數,調整工藝隔距,打手速度。打手與剝棉刀一般控制在2~4 mm之間;

(3)設備保養時保持輸棉通道的光潔不掛花,經常用砂布打磨,減少毛刺。

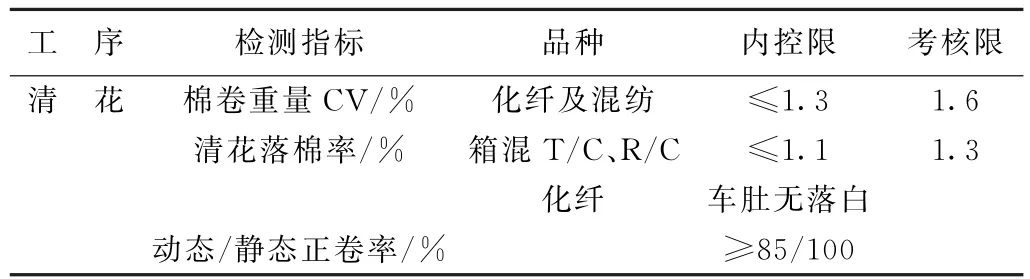

對開清棉質量考核,采用表1的指標參數。

表1 開清棉質量指標

2 梳棉質量控制

在梳棉過程中,為了保證質量合格必須做到:

(1)梳棉設備啟動后,將生頭條拉凈成回條;中途若出現各種原因斷頭,須拉凈粗細條;

(2)檢查落下的條桶,清除異纖、疵點、粗細條、竹節等,不能流入下一道工序。嚴重的竹節、粗細節等紗疵必須反饋(每桶粗節數不大于50個),并核對分析電腦上的數據;

(3)對棉條進行防護(遮蓋),不能讓飛花落在棉條上,若棉條上出現飛花一定要及時清理。在運輸過程中,不能人為地破壞,觸碰棉條;

(4)設備喇叭口不允許積花,機臺改紡時,工藝通道棉蠟須全部清潔干凈;

(5)定期對梳棉隔距進行校正,檢查針布狀態;

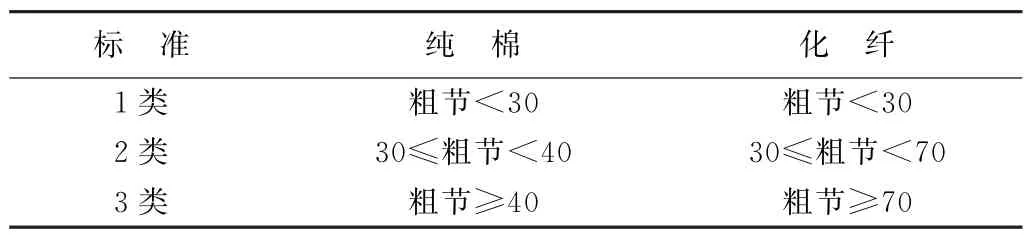

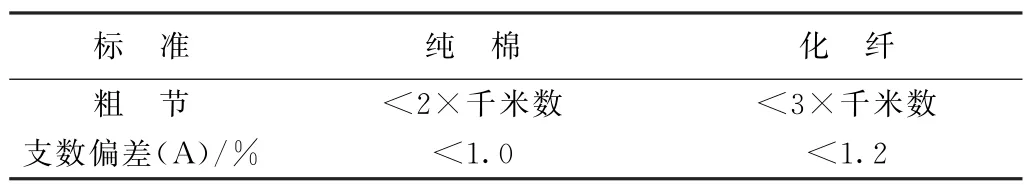

(6)嚴格按照工藝要求控制棉條棉結,梳棉清除效率達80%以上;優選機臺進行生產,對于超標機臺及時反饋并維修。粗節控制指標見表2和表3。

表2 粗節控制標準

表3 粗節控制指標

3 預并末并質量控制

在預并末并過程中,為了保證質量合格必須做到:

(1)保證喂入條根數符合工藝要求,無異纖、色條、竹節、雜質、粗細節等疵點;

(2)棉條、棉卷運輸過程中防止人為紗疵、毛條;

(3)及時掏取吸風花,不允許吸風箱糊死;

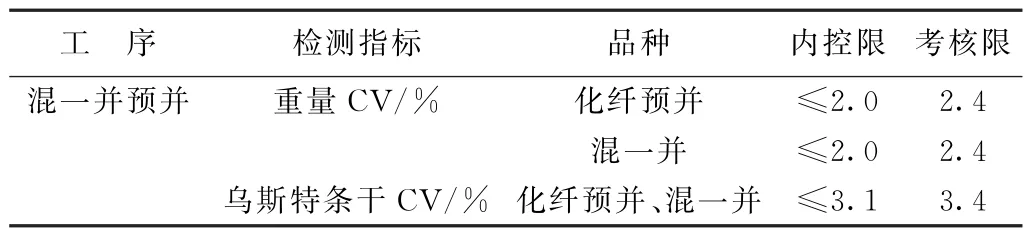

(4)斷頭后不能機臺直接接頭,須整體換條后將機前條桶打出,拉出接頭部分,再生產。預并末并指標見表4~表6。

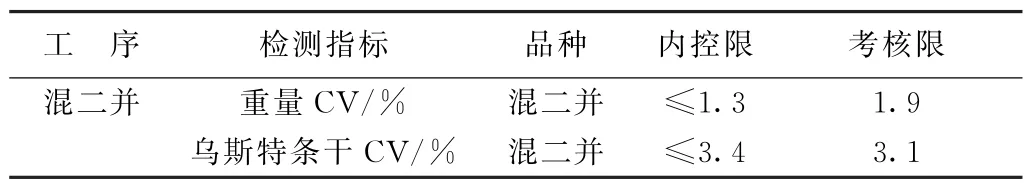

表4 預并末并質量指標

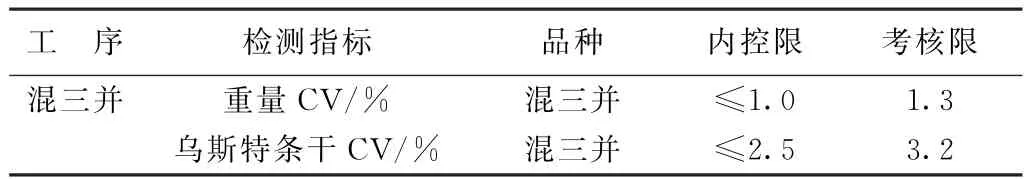

表5 預并末并質量指標

表6 預并末并質量指標

4 粗紗質量控制

粗紗過程中,為了保證質量合格必須做到:

(1)換筒前檢查機后棉條質量,確保無異纖、疵點、竹節等;

(2)生產過程中保證機臺后無毛條、劈條、棉條交叉喂入或通路不對等情況;

(3)發現飄紗后立刻檢查棉條與通道是否有異常與處理機前相鄰錠子上的飛花;

(4)避免皮圈破損、缺少、跑偏等,絨套回轉不靈活或絨套破損,及時檢查清潔器;

(5)優化調整KD值、初始張力,減少斷頭。

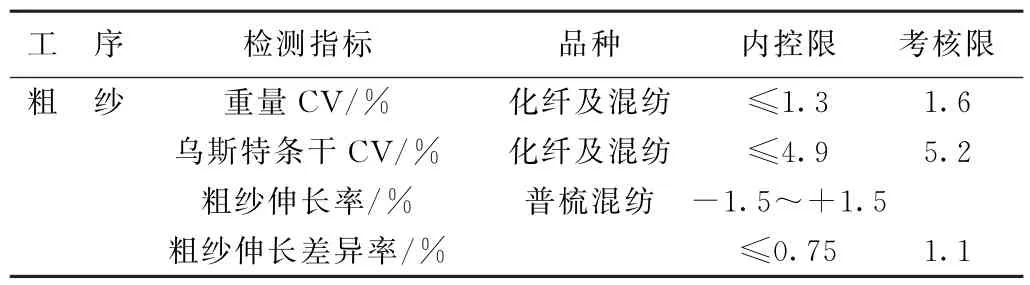

表7 粗紗質量指標

5 細紗質量控制

細紗過程中,為了保證質量合格我們必須做到:

(1)重量CV值/回潮試驗:每臺車正反面隨機取樣,不少于3管;測試重量的縷紗需要直接烘潮;

(2)捻度CV值一般要≤3.5%;

(3)強力/條干:紗線品種不同,具體要求的強力也不一樣;

(4)斷頭率、毛羽量、成行不良。

6 結語

通過從工藝、人員管理上進行約束來嚴格控制棉紡生產的各個環節,可以大幅度提高棉紗的質量,同時也要在員工內部形成一種共識,那就是在線品質控制至關重要,需要相關人員非常熟悉各項指標,能夠熟練操作設備儀器,設計相應的工藝參數。要求在棉紡系統過程中,保持科學嚴謹的態度,做到細致檢測。