基于低溫燃燒的全工況EGR率控制策略優化

侯政良,曹杰,陳京瑞,石磊,李靜

(1.海軍裝備部,山西 大同 037000;2.中國北方發動機研究所(天津),天津 300400;3.上海交通大學機械與動力工程學院,上海 200240;4.北京城區供電開發有限公司,北京 100000)

柴油機被廣泛應用在車輛、輪船等領域,已經成為了工業社會和生產活動中不可缺少的重要部分。但是嚴重的尾氣污染對環境造成了巨大的威脅,隨著國家排放法規的進一步嚴格,開發出低排放兼顧高效率的內燃機成為了研究者不斷追求的目標。

內燃機低溫燃燒技術(LTC)作為一種高效的清潔燃燒技術,是近年來國際上的研究熱點,均質混合氣壓燃技術(HCCI)、預混燃燒(PCCI)和反應可控壓縮著火技術(RCCI)等先進的燃燒方式都具有低溫燃燒的一些特點,也被認為是能夠滿足未來更加嚴格排放要求的技術之一[1-3]。但是低溫燃燒的控制比較困難,而且可運行的范圍比傳統燃燒要窄[4],只能應用在發動機的部分負荷工況下[5]。為了覆蓋柴油機的全部工況,必須采用低溫燃燒和傳統燃燒雙燃燒模式[6],即在一定的工況下實現低溫燃燒的低排放,又能夠保證發動機大負荷下的動力需求。但是,車用發動機瞬態工況要求發動機負荷大幅變化,需要發動機穿越低溫燃燒和傳統燃燒的適用負荷范圍。因此,雙燃燒模式發動機的一個不可避免的問題就是如何高效率地在傳統燃燒和低溫燃燒兩種燃燒模式下進行相互轉換。

在燃燒模式轉換過程中,傳統燃燒和低溫燃燒存在巨大的差異,基于早噴和大EGR率的低溫燃燒模式需要高達50%~70%的EGR率來增加滯燃期,使混合氣充分混合并控制燃燒速度[7-8],而傳統燃燒的EGR率比較低,一般在40%以下,這就導致在燃燒模式的轉換過程中存在EGR率的大跨度階躍。但是,低溫燃燒對進氣條件非常敏感[9-10],尤其是在模式切換這樣的瞬態過程中,EGR率的大跨度變化導致進氣、缸內熱氛圍瞬間變化,容易造成燃燒不穩定甚至失火等問題。Burton教授在一臺4缸柴油機上對發動機燃燒模式轉換進行了研究,發現從低溫燃燒到傳統燃燒的轉換容易引起NOx排放尖峰,而從傳統燃燒到低溫燃燒的轉換則引起HC 排放尖峰[11];Chang等研究發現,燃燒模式切換過程的穩定時間過長造成了瞬態過程中燃燒相位隨之改變,使部分循環的熱效率降低[12];孫祐成的研究表明,燃燒模式轉換過程出現的燃燒不穩定甚至失火以及 HC 排放出現尖峰等問題主要是因為不同負荷轉換過程對進氣溫度和EGR率要求不同造成的[13]。

由上可知,低溫燃燒模式轉換過程進氣參數的響應滯后是造成模式轉換過程中燃燒不穩定的根本原因。對于EGR,由于存在進氣系統管路的容積效應和燃燒狀態的變化,快速直接地切換EGR達到模式切換的目的較難實現[14]。因此,需要針對模式切換過程中存在的問題,采用一種過渡模式來控制EGR等進氣條件分工況小范圍階躍,使得燃燒狀態條件不脫離穩定燃燒所需要的條件,排放特性不偏離預定的路線和范圍。可以采用分步EGR過渡策略,在多次且小范圍內進行EGR階躍,這樣EGR的瞬態響應變動更快[15],對發動機運行工況的影響也可以最小,從而達到穩定切換的目的[16-17]。作為分步EGR階躍控制的基礎,研究了低溫燃燒下EGR率對燃燒和排放的影響,并在不同轉速和負荷條件下探究了EGR率的作用規律,為過渡切換模式過程中利用EGR來控制燃燒參數和穩定排放奠定了先期的基礎;同時,設定了燃燒和排放參數的基準線,根據低溫燃燒的不同負荷條件,提出了基于負荷的全工況下EGR的優化控制策略,進一步為模式切換過程EGR控制策略打下基礎。

1 試驗臺架

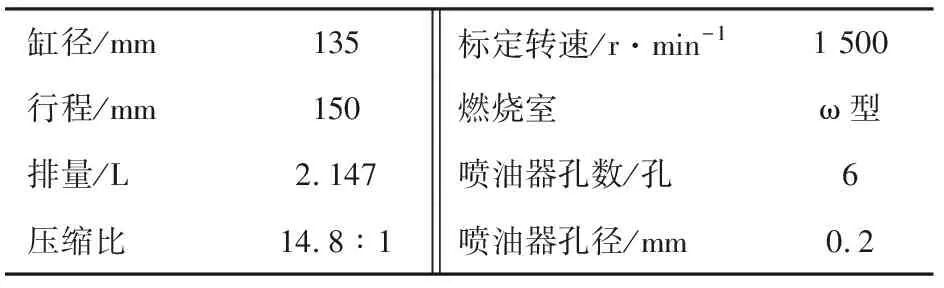

本試驗所用的發動機為一臺135單缸水冷四沖程柴油機,采用了高壓共軌系統,具備多段噴油能力,發動機基本參數見表1。試驗臺架的組成見圖1。采用背壓閥來控制大EGR率的實現,采用冷熱雙回路EGR管路以實現EGR率和進氣溫度的解耦控制。

表1 試驗發動機主要參數

圖1 發動機試驗臺架示意

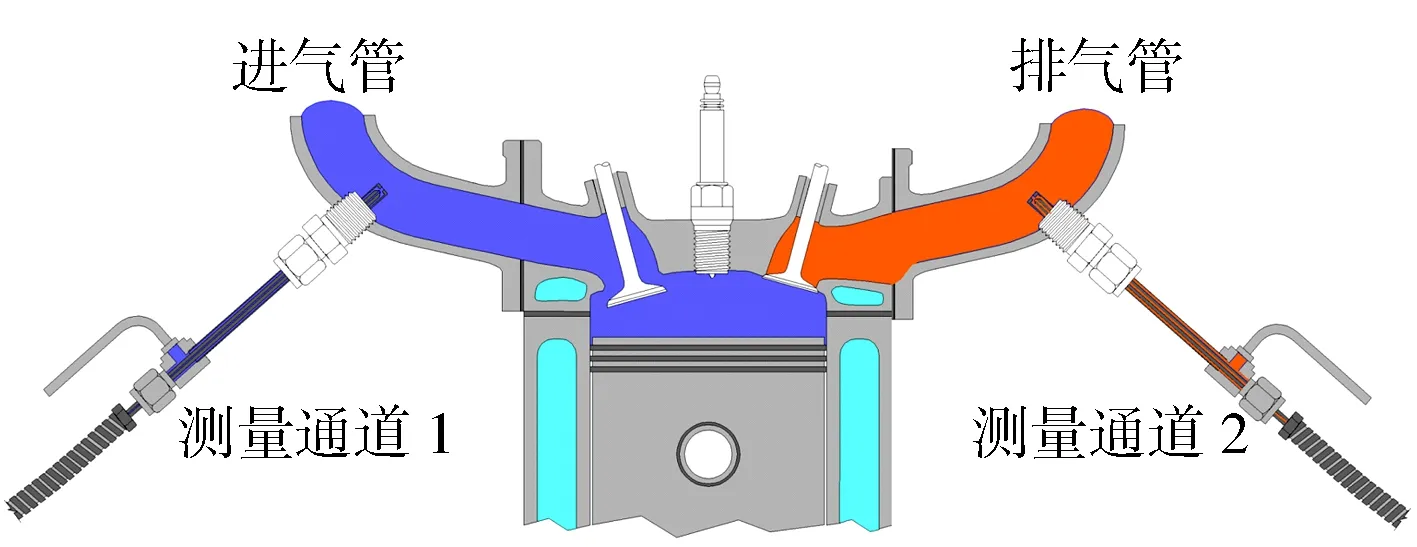

為了測得精確的EGR率,試驗中使用了Cambustion NDIR500瞬態碳氧分析儀來對進排氣的CO2濃度進行測量。NDIR500是基于非分散紅外線技術的快速CO和CO2分析儀,它根據不同氣體對紅外輻射的吸收能力不同,通過測量氣體對紅外線的吸收強度得到CO2的體積分數。基于測量裝置結構的優化和快速的信號處理能力,此碳氧分析儀測量的響應時間低至7 ms。

圖2示出EGR率測量系統的示意。如圖2所示,試驗中使用兩個測量探頭分別對進排氣口外的CO2濃度進行測量。兩個測量通道將測得的進排氣CO2體積分數通過串口通信傳入工控PC,即能夠在PC機上實時顯示EGR率。

圖2 EGR測量系統簡圖

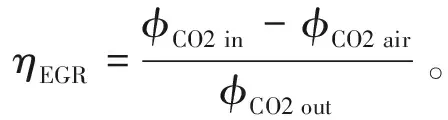

試驗中EGR率的計算方法如下:

(1)

式中:φCO2 air,φCO2 in和φCO2 out分別為大氣、進氣和排氣中的CO2體積分數。

此EGR率測量系統可以對EGR率進行實時測量和顯示,為EGR率的精確控制提供條件。

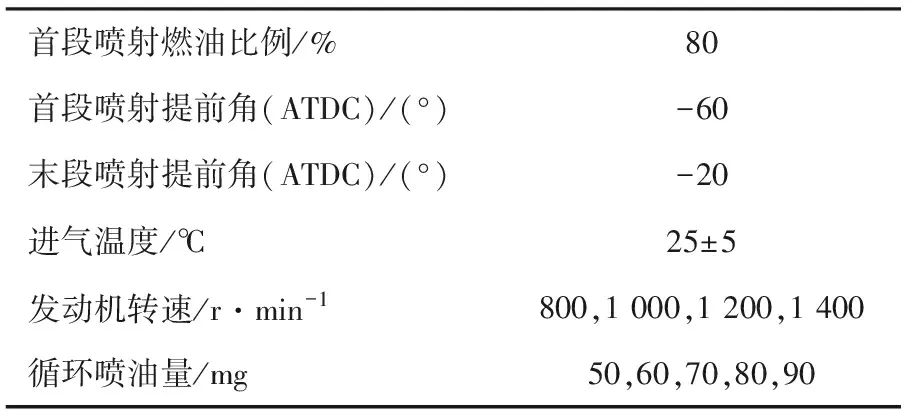

2 試驗方案

本試驗固定進氣溫度和燃油噴射條件,在不同工況下研究了EGR率對燃燒和排放的影響。試驗參數見表 2。如表2所示,在每個轉速下分別設置5個不同的循環噴油量,即5個不同的負荷,在20個不同工況下(不同的轉速和負荷),根據EGR率對燃燒和排放的影響,研究不同工況條件下的最佳EGR率,并提出發動機全工況下的EGR率控制策略。

表2 EGR試驗控制參數設置

3 試驗數據分析

3.1 不同轉速下EGR率對燃燒和排放的影響

發動機轉速的改變會對低溫燃燒造成影響,造成缸內熱氛圍的改變,進而影響到EGR率對燃燒的作用規律。轉速對低溫燃燒的影響主要表現在以下幾個方面:

1) 隨著轉速的提高,發動機缸內空氣流動加快,帶來更大的湍流和混合作用,有利于形成均質混合氣,缸內燃空當量比提高,反應速率加快,燃燒滯燃期將會縮短,最終導致燃燒提前;

2) 隨著發動機轉速的提高,若燃燒基于時間的滯燃期不變,則此滯燃期對應更多曲軸轉角,基于曲軸轉角的燃燒相位被推遲,每個循環對應的絕對時間變短,不利于燃燒反應的充分進行;

3) 隨著轉速的提高,氣缸傳熱損失減少,缸內溫度升高,燃燒相位有提前的趨勢。

3.1.1不同轉速下EGR率對燃燒的影響

為了研究在不同轉速下燃燒對EGR的敏感度,本研究在每個負荷(每循環噴油量分別為50,60,70,80,90 mg)下均進行了4個轉速的EGR敏感性研究試驗。以每循環噴油量70 mg為例,分別控制發動機轉速為800,1 000,1 200,1 400 r/min,并在每個轉速下改變EGR率,同時控制進氣溫度為(25±5) ℃。

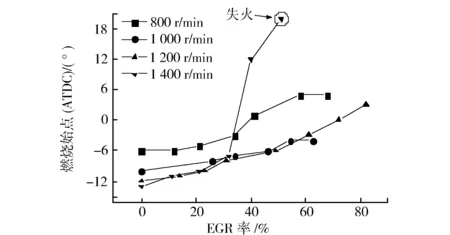

圖3示出在不同轉速下,EGR率對燃燒始點的影響。從圖3可以看出,除去1 400 r/min大EGR率工況下的兩個點,其余工況的變化規律基本類似。隨著EGR率增大,各轉速下的燃燒始點均推遲。且轉速越大,燃燒始點越靠前。在1 400 r/min的工況下,在小EGR率的范圍內,隨著EGR率升高,燃燒始點緩慢推遲,但是在EGR率超過40%之后,燃燒始點隨EGR率增大而迅速推遲,并在EGR率達到53%時燃燒始點推遲到20°ATDC,此時已經出現了劇烈的失火。在中低轉速下(800 r/min,1 000 r/min和1 200 r/min),試驗中可以使EGR率達到80%而保證燃燒穩定。但是在高轉速(1 400 r/min)條件下,燃燒放熱率已經相較于低轉速時降低,過大的EGR率進一步抑制了燃燒,以至于出現失火。

圖3 不同轉速下EGR率對燃燒始點的影響

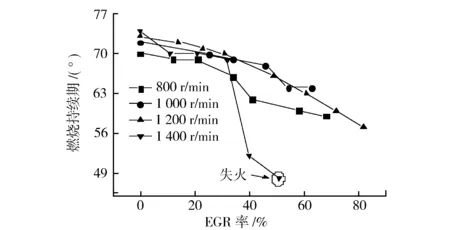

圖4示出不同轉速下EGR率對燃燒持續期的影響。從圖4可以看出,除了失火點之外,其余工況下的燃燒持續期均隨著EGR率增加而逐漸下降的變化規律基本一致,這是因為EGR率的增加導致進氣氧濃度減小,從而抑制了缸內的燃燒狀態,從而導致燃燒持續期縮短;另一方面,滯燃期延長也導致滯燃期內混合氣的準備更加充分,使得燃燒進行較快,縮短了持續期。

圖4 不同轉速下EGR率對燃燒持續期的影響

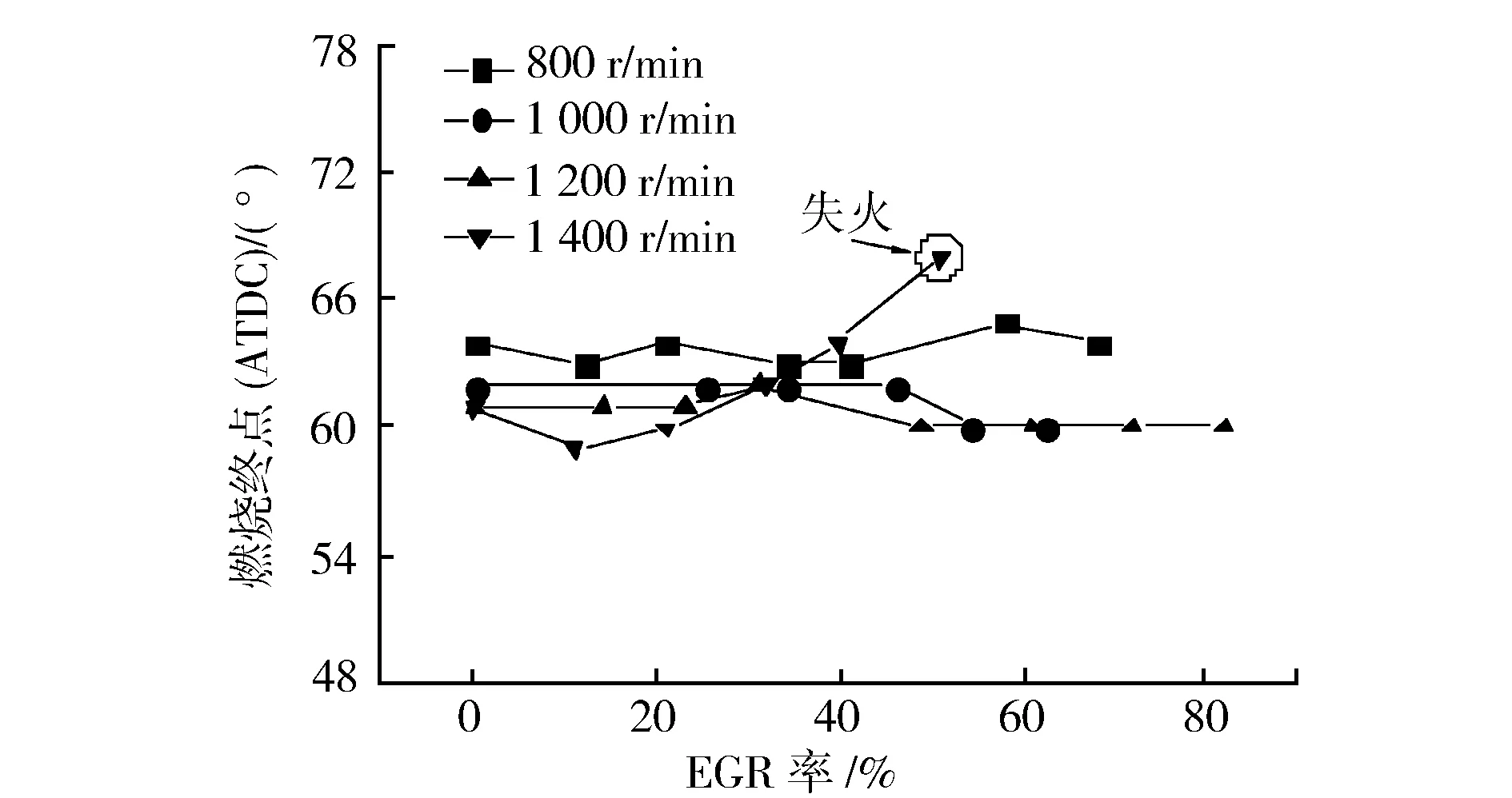

從圖5中可以看出,同一個EGR率下,隨著轉速的提高,燃燒終點略微提前了1°~2°。800 r/min,1 000 r/min和1 200 r/min轉速下的燃燒終點都穩定在了62°ATDC左右,且隨EGR率變化的變動幅度不大,沒有明顯的變化規律。在1 400 r/min轉速時,隨著EGR率的增大,燃燒終點隨著EGR率的增大而推遲,直至出現了失火。

圖5 不同轉速下EGR率對燃燒終點的影響

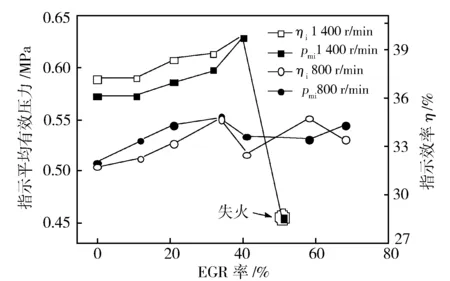

如圖6所示,不同轉速下的指示平均有效壓力(pmi)隨著EGR率的增大波動比較小,EGR在不同轉速下對燃燒性能的影響規律基本相同,需要注意的是,在大轉速工況下,過大的EGR率將會導致失火,將劇烈地降低指示平均有效壓力和指示效率(ηi)。

圖6 不同轉速下EGR率對燃燒性能的影響

3.1.2不同轉速下EGR率對排放的影響

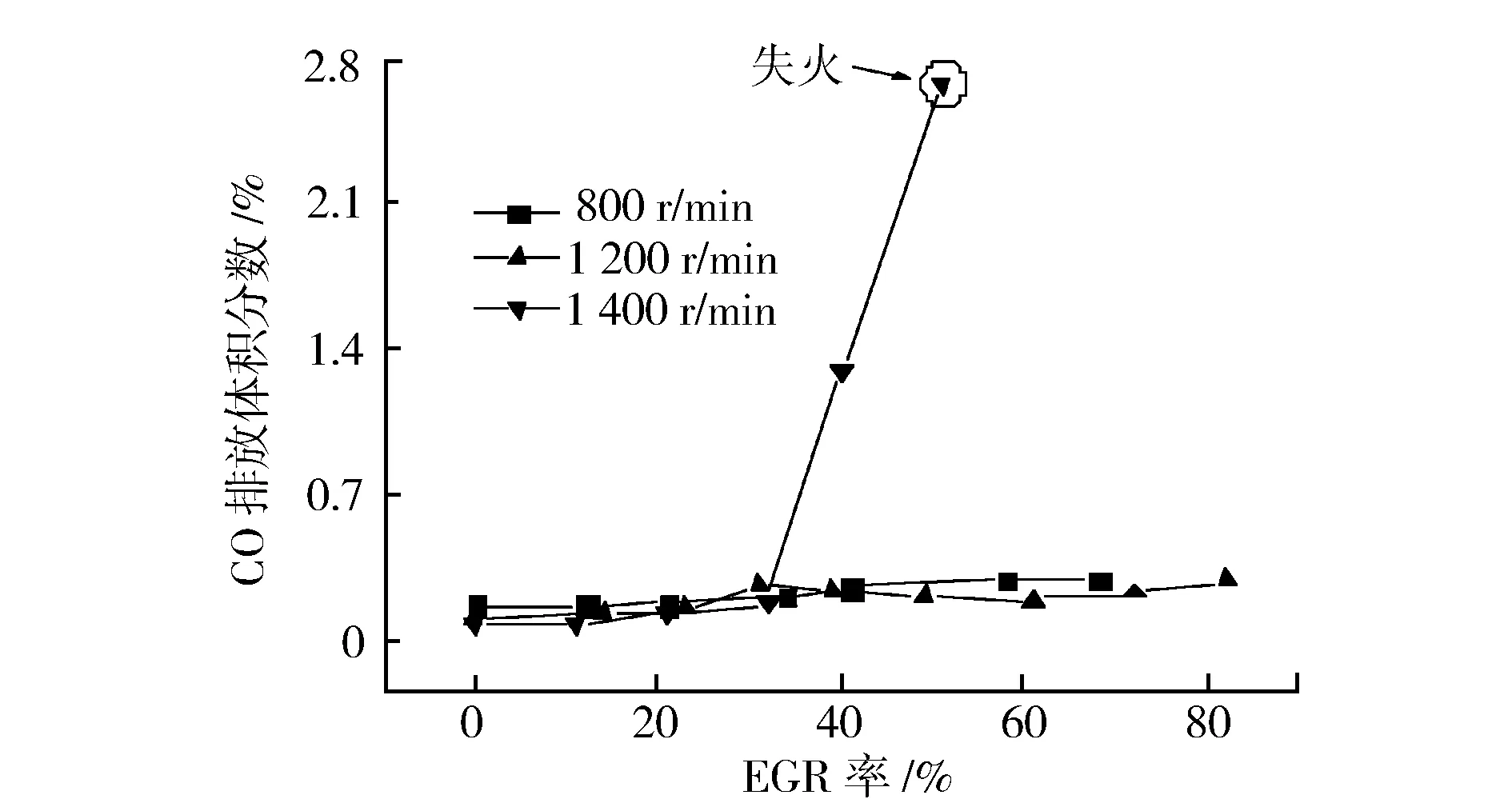

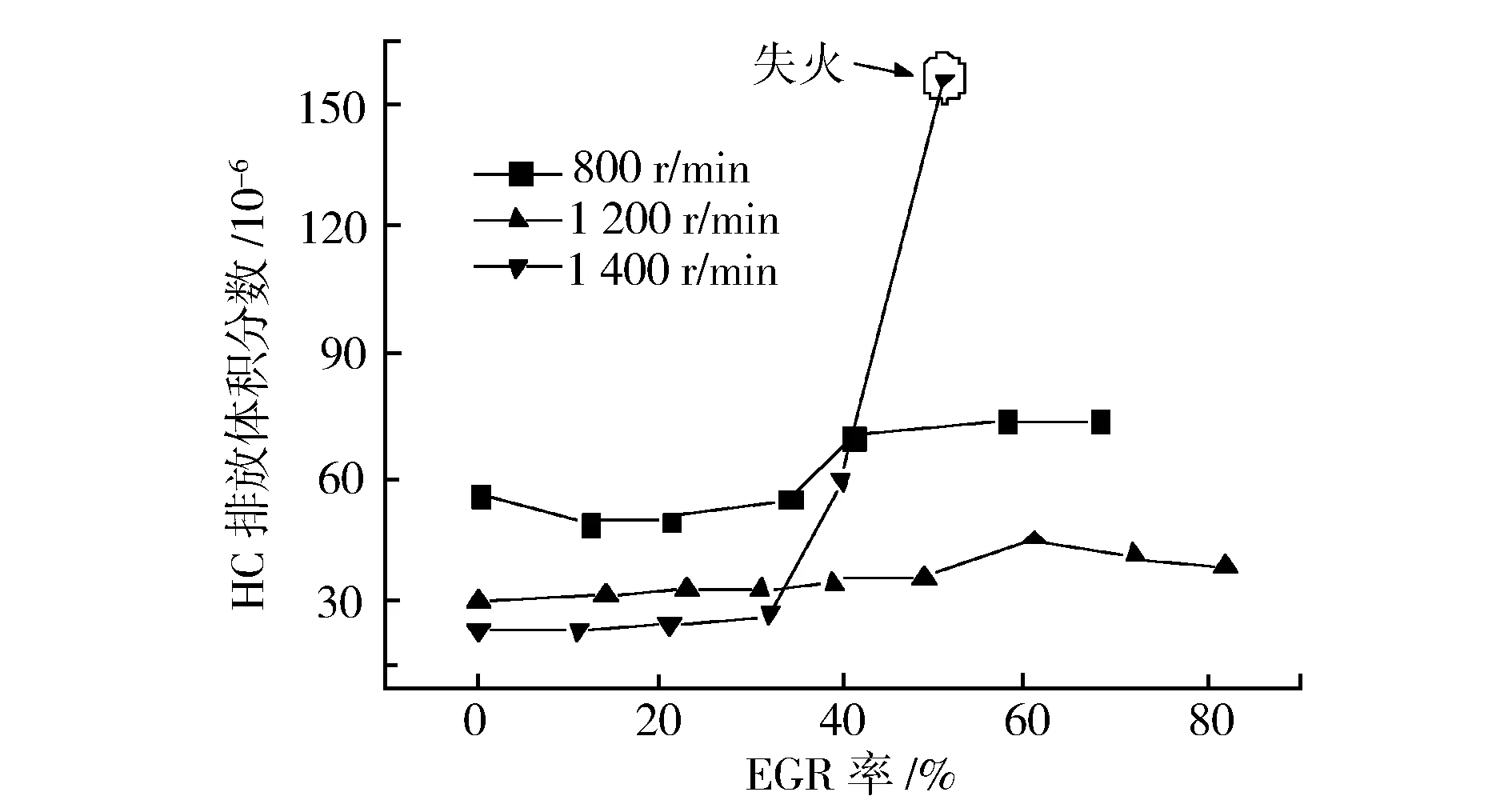

圖7、圖8和圖9分別示出不同轉速下EGR率對NOx,CO和HC排放的影響。4個轉速下,除去失火點和與其臨近的點,EGR率對NOx,CO和HC排放的影響規律基本一致:NOx均隨著EGR率的增大而迅速降低,CO排放隨著EGR率的增大有小幅提高,HC排放隨著EGR率的增大而增加。對于失火工況點,則由于其燃燒惡化而生成了大量的CO和HC。

相同EGR率下NOx排放隨著轉速改變差異比較小,轉速改變對CO排放幾乎沒有影響,HC排放隨著轉速的提高而稍微減小。主要原因是轉速的提高帶來了更加強烈的進氣卷流,導致混合氣燃燒得更加充分,從而減少了HC排放。

圖7 不同轉速下EGR率對NOx排放的影響(70 mg)

圖8 不同轉速下EGR率對CO排放的影響(70 mg)

圖9 不同轉速下EGR率對HC排放的影響(70 mg)

3.2 不同負荷下EGR率對燃燒和排放的影響

3.2.1不同負荷下EGR率對燃燒的影響

為了研究發動機在不同負荷下燃燒對EGR的敏感度,在每個發動機轉速(800 r/min,1 000 r/min,1 200 r/min和1 400 r/min)下均進行了5個負荷的EGR敏感性研究試驗,下文以轉速800 r/min為例進行分析,控制進氣溫度為(25±5) ℃。

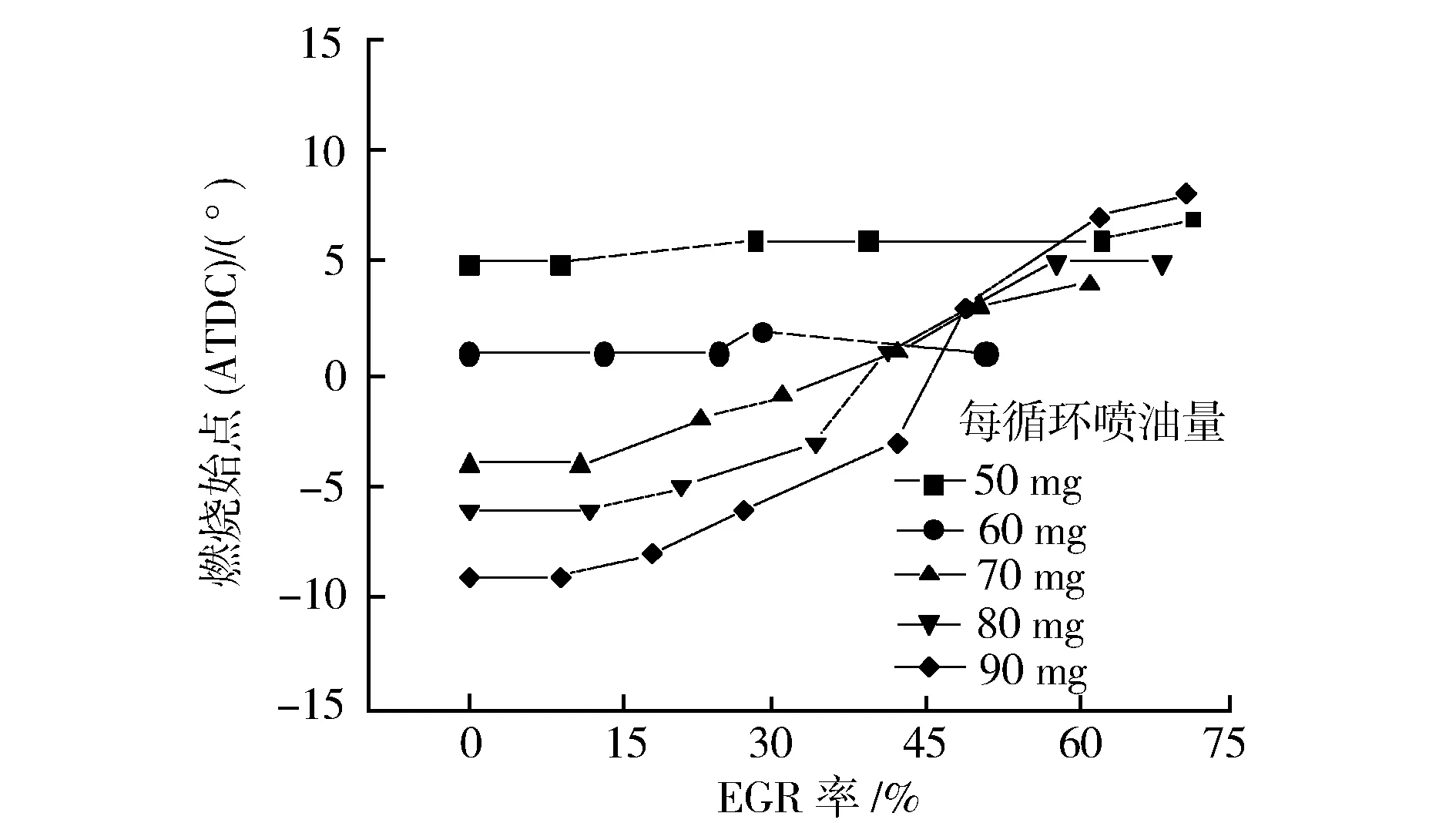

圖10示出在不同的負荷下,EGR率對燃燒放熱始點的影響,其中由循環噴油量表述負荷。從圖10可以看出,在EGR率為0%時,隨著負荷的增大,燃燒放熱始點逐步提前。隨著EGR率的增大,低負荷(循環噴油量50 mg和60 mg)下,燃燒放熱始點的變化很小,隨EGR率的增大而略微推遲。而在中負荷和大負荷(循環油量70 mg,80 mg和90 mg)下,燃燒放熱始點隨EGR率的增大而迅速推遲,并且負荷越大,燃燒始點的變化越劇烈。70 mg,80 mg和90 mg工況下, EGR率從0%增大到75%左右時,燃燒始點分別推遲了5°,10°和17°。從圖10可以看出,隨著EGR率的增大,不同負荷的燃燒始點曲線“收斂”到了同一個區域。

圖10 不同負荷下EGR率對燃燒放熱始點的影響

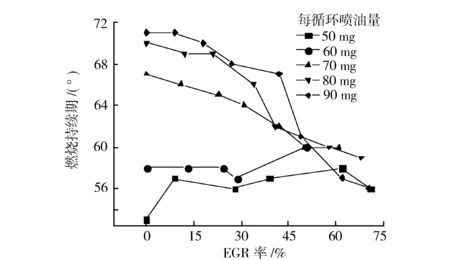

圖11示出不同負荷下,EGR率對燃燒持續期的影響。從圖11可以看出,EGR率對燃燒持續期的影響規律與其對燃燒放熱始點的影響規律相似,均為大負荷工況受到的影響更大、對EGR率更敏感。在EGR率為0%時,隨著負荷的增大,燃燒持續期增加,這是因為更多的燃油燃燒需要更長的時間。

隨著EGR率增加,不同工況下的燃燒持續期的變化規律明顯不同。對于50 mg和60 mg循環油量對應的小負荷工況,燃燒持續期隨著EGR率增大變化不明顯,變化幅度在4°以內。對于70 mg,80 mg和90 mg的中負荷和大負荷工況,燃燒持續期隨著EGR率的增大而減小,這是由于EGR率增大造成燃燒滯燃期增加,使燃油集中燃燒,燃燒持續期縮短。而對于低負荷工況,一方面由于其滯燃期原本就比較長,EGR率的增大對其影響比較小,另一方面是低負荷時過量空氣系數較大,缸內的新鮮空氣比較多,EGR率的增大對燃燒的影響減小。

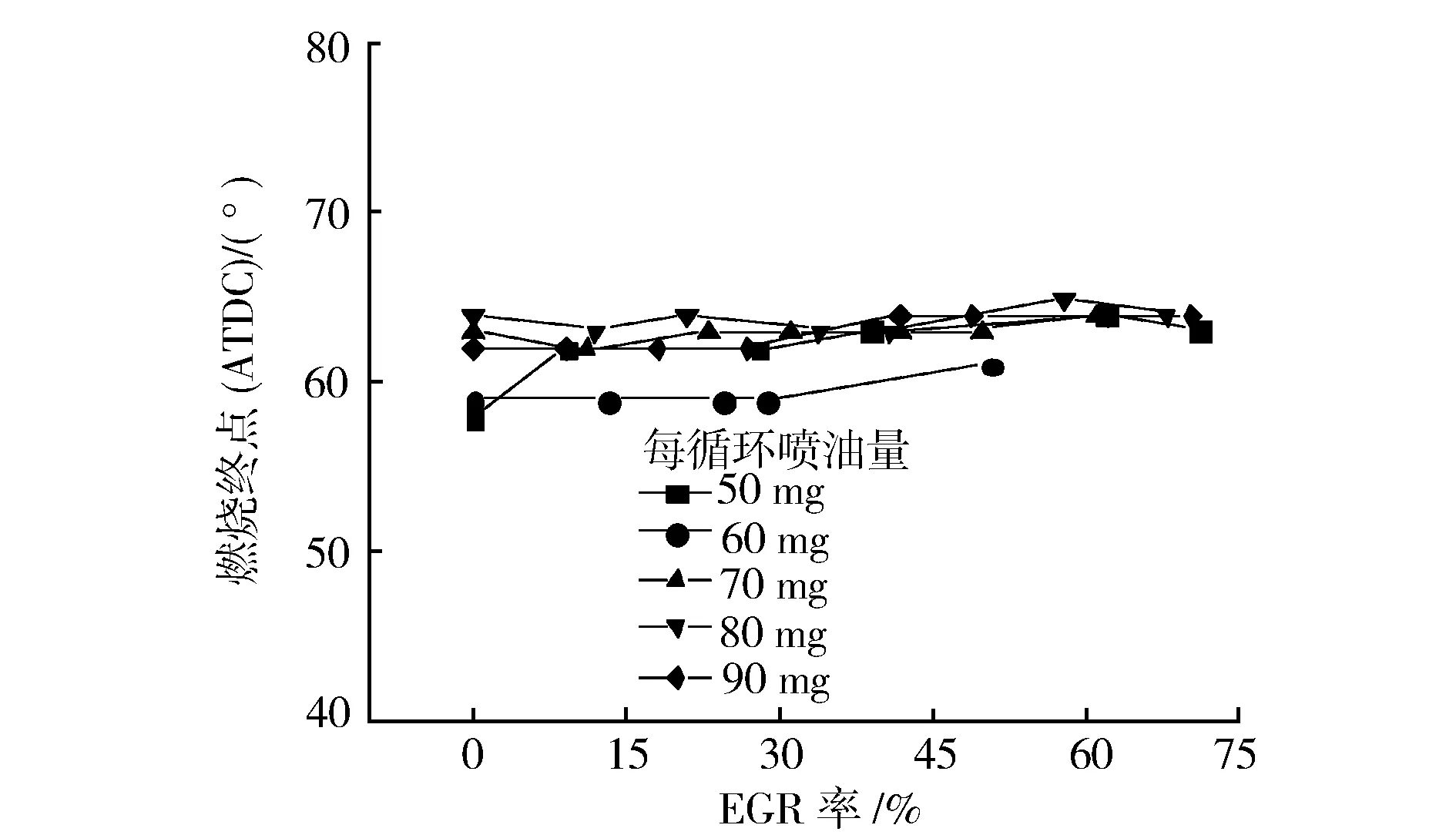

圖12示出不同負荷下,EGR率對燃燒終點的影響。從圖12可以看出,發動機不同負荷下燃燒終點受EGR率的影響均不大,穩定在60°ATDC左右。結合上文中對燃燒始點和燃燒持續期的變化規律分析,可以發現EGR率對基于兩段噴射的低溫燃燒的影響主要作用在燃燒過程的前段。由于放熱終點基本不變,隨著EGR率的增大,燃燒滯燃期增加,燃燒放熱始點被推遲,從而整個燃燒過程縮短。

圖11 不同負荷下EGR率對燃燒持續期的影響

圖12 不同負荷下EGR率對燃燒終點的影響

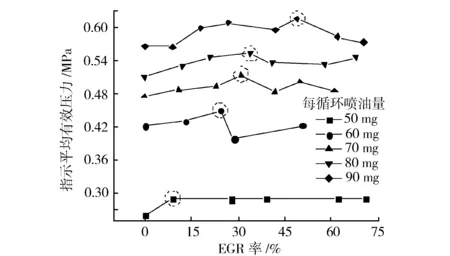

圖13示出不同負荷下EGR率對指示平均有效壓力的影響。從圖13可以看出,在不同負荷下,EGR率對指示平均有效壓力的影響有相似的規律。每個負荷下,指示平均有效壓力都是隨著EGR率的增大呈現先升高后降低的變化趨勢,在每個負荷下都有一個使指示平均有效壓力達到最大值的EGR率。在50 mg,60,mg,70 mg,80 mg,90 mg循環噴油量下,最大指示平均有效壓力對應的EGR率分別為10%,24%,31%,34%和49%。可以看出,隨著負荷的增大,基于指示平均有效壓力的最優EGR率也增大。

圖13 不同負荷下EGR率對指示平均有效壓力的影響

3.2.2不同負荷下EGR率對排放的影響

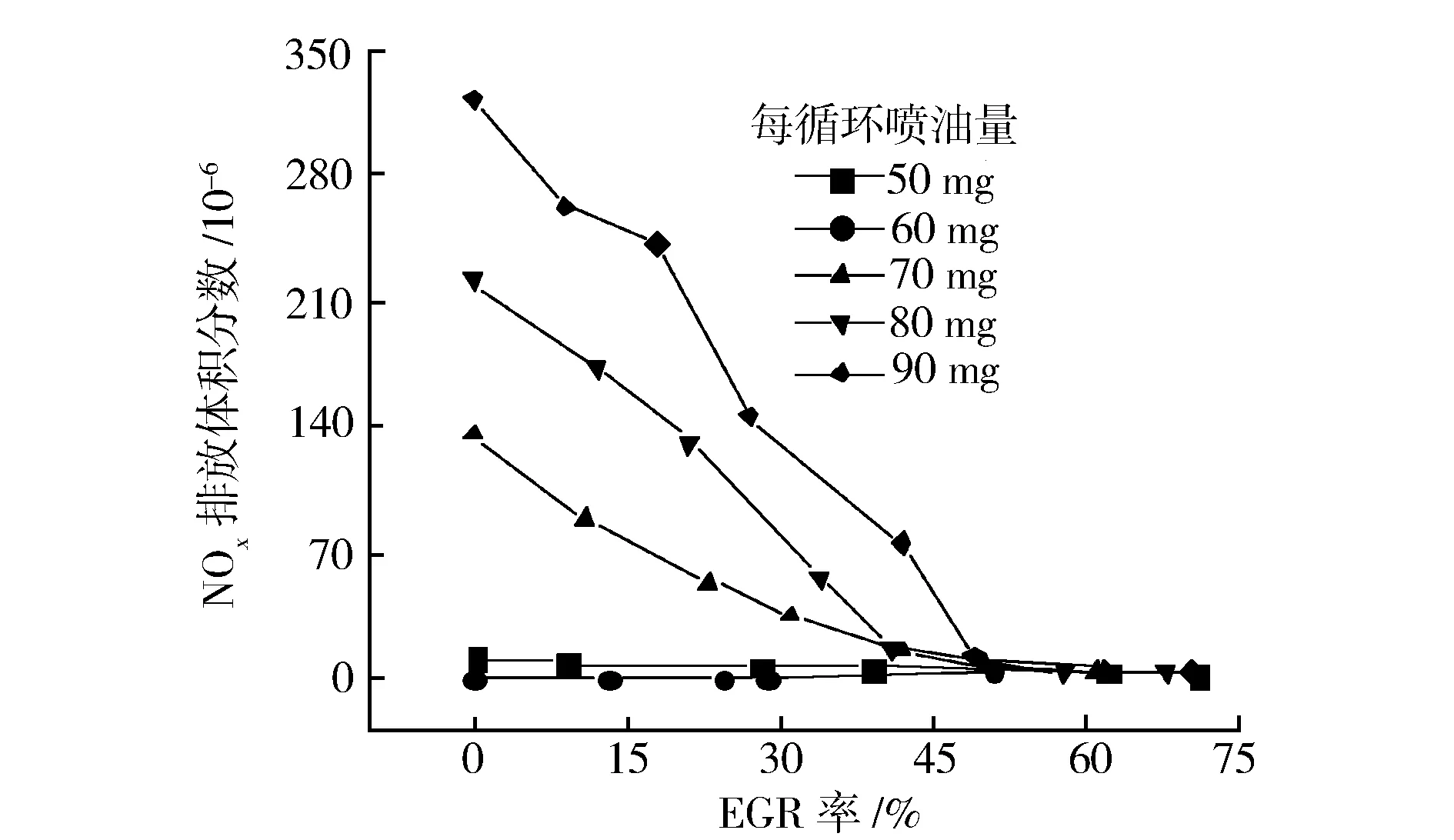

圖14示出不同負荷下EGR率對NOx排放的影響。從圖14可以看出,在低負荷工況下,由于NOx排放本來就比較低,所以隨著EGR率的增加,NOx排放的變化不大,一直保持著很低的排放水平。隨著發動機負荷的增加,NOx排放迅速增大。這是因為發動機負荷提高會使缸內燃燒溫度提高。從圖14可以看出,發動機負荷越大,EGR率增大對NOx排放的抑制作用越明顯。若使發動機NOx排放體積分數維持在100×10-6以下,則隨著發動機負荷的增大需要逐步提高EGR率。在90 mg循環噴油量的大負荷工況下,需要采用大于40%的EGR率來抑制NOx的生成。

圖14 不同負荷下EGR率對NOx排放的影響

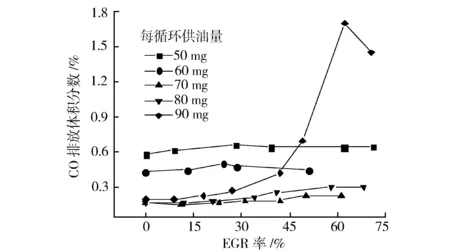

圖15示出不同負荷下EGR率對CO排放的影響。如圖15所示,在發動機低負荷和中負荷的條件下,CO排放隨著EGR率的增大而略微增加,變化幅度很小。對于90 mg循環噴油量的大負荷工況,CO排放隨著EGR率增加的變化幅度明顯增大,在大負荷時,EGR率的增加會使CO排放迅速惡化。這是因為隨著發動機循環油量增大,缸內的過量空氣系數降低,不利于CO被氧化成為CO2,而且此時隨著EGR率的增大,進入缸內的新鮮空氣量減少,燃燒溫度降低,低溫缺氧的條件有利于CO的形成。

圖15 不同負荷下EGR率對CO排放的影響

圖16示出不同負荷下EGR率對HC排放的影響。從圖16可以看出,隨著負荷的增大,循環噴油量增加,HC排放也增大。這是由于缸內燃油增多導致油氣混合物濃度加大,氣缸壁附近的邊界層里包含的HC增多,此部分HC隨排氣一起進入排氣管,使得HC排放增加。而隨著EGR率增大,不同負荷下的HC排放變化規律不同。低負荷工況下,由于過量空氣系數較大,此時EGR率的增加對燃燒的影響不大,因此HC排放隨EGR率增大而基本上不變。在中高負荷下,隨著EGR率提高,HC排放逐步增大。隨著負荷率的增大,HC排放對EGR率的敏感度在逐漸提高。對于90 mg循環油量的大負荷工況,此時燃空比當量比較大,HC排放隨著EGR率的提高而迅速增大,在大EGR率區域內迅速惡化,在EGR率為60%左右,HC排放達到峰值。這是因為EGR率的提高使缸內燃燒溫度降低,導致氣缸壁邊界層的厚度增加,排入排氣管的未燃HC增多。

圖16 不同負荷下EGR率對HC排放的影響

3.3 全工況最優EGR率控制策略

根據上文的研究內容,提出了全工況EGR控制策略,包括對EGR率和進氣溫度的控制。EGR控制策略的優化需要綜合考慮EGR對燃燒和排放的影響,而在不同的運行工況下,控制策略考慮的側重點也有所不同。基于前文的分析,在不同負荷下,EGR率對燃燒和排放的影響規律變化很大,而不同轉速下EGR率的影響規律則變化不大。因此,在制訂全工況EGR控制策略時,主要基于負荷來制訂控制策略。

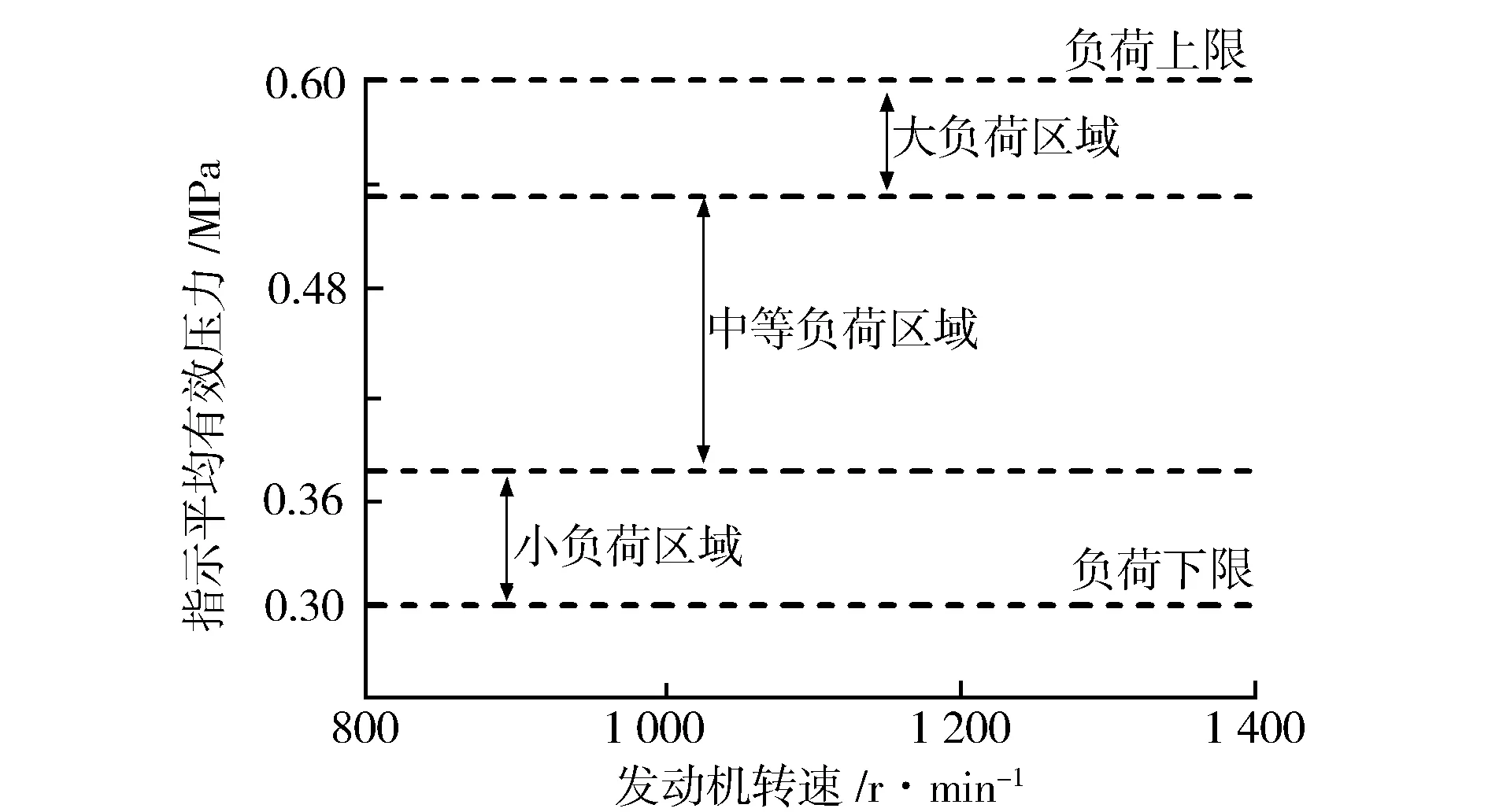

對于基于兩段噴射的低溫燃燒,本研究提出將其全工況運行范圍劃分為3個區域:大負荷區域、中等負荷區域和小負荷區域(見圖17)。

圖17 基于兩段噴射的低溫燃燒運行工況劃分

在不同的區域內,采取不同的EGR優化控制策略:

1) 在大負荷區域,指示平均有效壓力在0.53 MPa與0.60 MPa之間,此時燃燒靠近負荷上限,NOx排放增多,因而此工況下EGR優化策略的主要控制目標是NOx排放。通過調整EGR率,把NOx排放控制在100×10-6以下,同時要避免過大的EGR率導致HC和CO排放惡化。在此基礎上,選取指示平均有效壓力最大值對應的EGR率和進氣溫度作為最優點。以800 r/min時為例,此工況內最優EGR率為49%,最優進氣溫度為35 ℃。

2) 在中等負荷區域,指示平均有效壓力在0.37 MPa與0.53 MPa之間,此工況下EGR的控制策略為優化動力輸出,提高指示平均有效壓力,同時保證NOx排放體積分數不超過100×10-6。根據上文分析,在中等負荷區域,隨著負荷的提高,每個負荷下最高指示平均有效壓力對應的EGR率升高。以800 r/min時為例,此時指示平均有效壓力在0.37 MPa,0.44 MPa和0.53 MPa時對應的最優EGR率分別為24%,31%和34%。在此EGR率下,NOx排放均低于100×10-6。隨著負荷的上升,進氣溫度提高對燃燒的負面作用開始顯現,因此要逐漸降低進氣溫度。

3) 在小負荷區域,指示平均有效壓力在0.3 MPa與0.37 MPa之間,此時燃燒靠近負荷下限,燃燒趨于不穩定。在此工況下,EGR優化控制目標為將循環變動率控制在3%以內。在保證燃燒穩定的前提下,尋求最佳的EGR率和進氣溫度使指示平均有效壓力達到最高。以800 r/min時為例,此時最優EGR率為25%,最優進氣溫度為60 ℃。此時燃燒循環變動率為2%,且指示平均有效壓力達到最高。

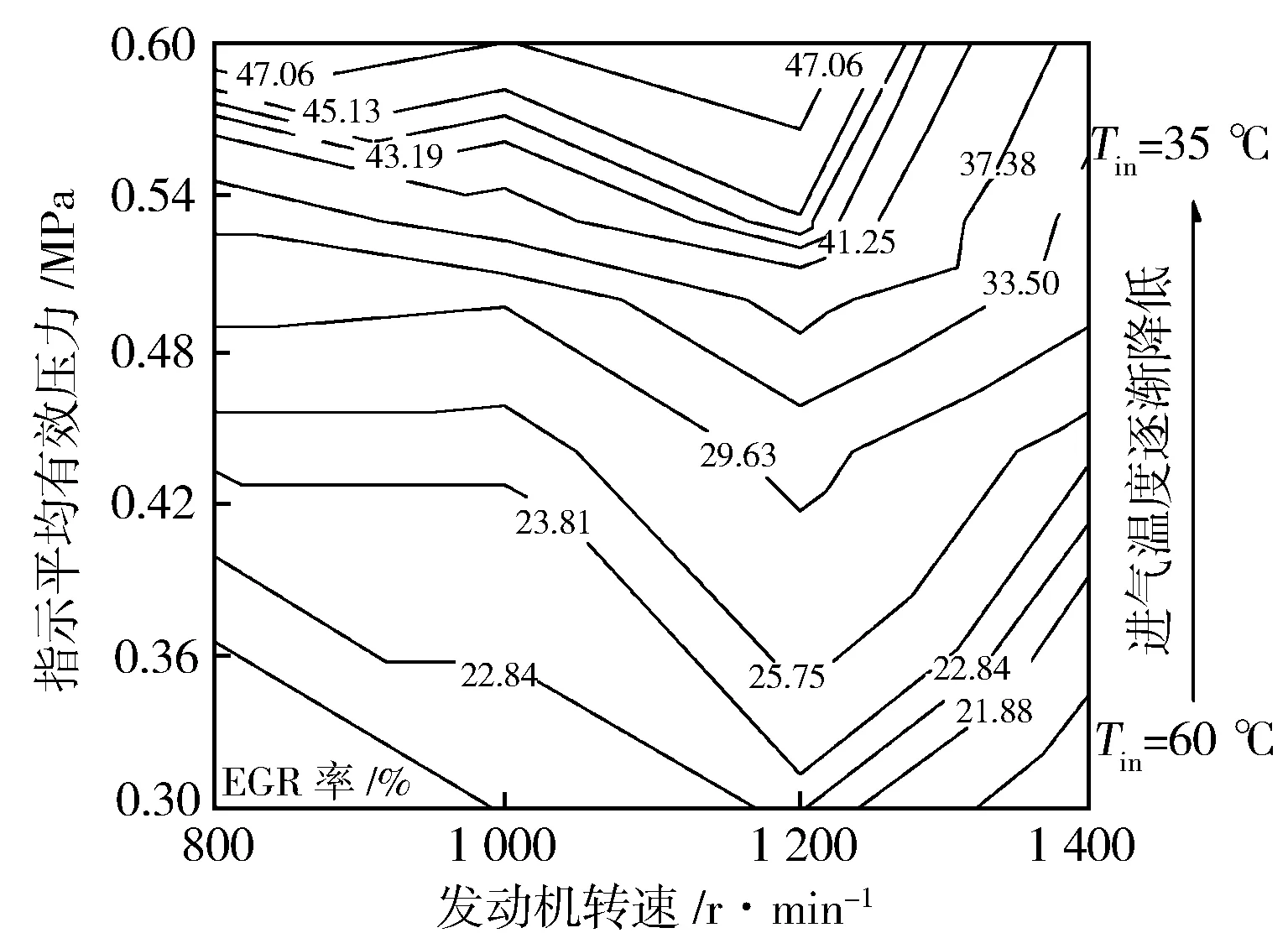

根據不同轉速和負荷下EGR試驗數據,制訂全工況EGR優化控制策略(見圖18)。從圖18可以看出,EGR控制策略的改變主要受到負荷變化的影響:一方面,隨著負荷的提高,EGR率逐漸提高,在不同的轉速下略有變化;另一方面,隨著負荷的提高,進氣溫度逐漸降低,即通過冷EGR回路的廢氣比例增加。

圖18 全工況EGR控制策略

圖19示出全工況下EGR優化控制的結果。如圖所示,通過對EGR率的控制,全工況內NOx排放被控制在100×10-6以下,循環變動率被控制在3%以下,滿足了負荷上下限的控制目標。同時在中等負荷區域內采用基于優化指示平均有效壓力的EGR控制策略,使指示效率在中等負荷域內達到最大。

圖19 全工況EGR優化控制結果

4 結論

a) 不同負荷下,EGR率對燃燒和排放的影響程度不同:在低負荷時,由于氣缸內空燃比比較高,EGR率的變化對燃燒相位的影響有限;隨著負荷提高,缸內空燃比降低,EGR率對燃燒相位的控制作用開始增強;

b) 不同的轉速下,EGR對燃燒和排放的影響基本相同,但是在1 400 r/min轉速的大負荷工況下,過高的EGR率會導致失火的發生;

c) 對于基于兩段噴射的低溫燃燒,隨著負荷提高,燃燒放熱率增大,燃燒相位有提前的趨勢,需要采用更大的EGR率來控制燃燒相位,進而提高指示平均有效壓力;隨著負荷提高,每個負荷下最高指示平均有效壓力對應的EGR率增大。