組合工藝制備環(huán)保型輪胎橡膠油

楊新華 呂貞 教震 鄭海瓊

中石油克拉瑪依石化有限責(zé)任公司煉油化工研究院

環(huán)烷基糠醛抽出油具有芳烴含量高、殘?zhí)扛摺ざ却蟮忍攸c(diǎn)、采用傳統(tǒng)全氫型流程生產(chǎn)橡膠油時(shí),對(duì)催化劑性能影響較大。本文采用溶劑精制與加氫技術(shù)的組合工藝,以環(huán)烷基減四線一次抽出油為原料,在降低原料殘?zhí)俊M足高壓加氫進(jìn)料要求的同時(shí),生產(chǎn)出滿足歐盟環(huán)保要求的環(huán)保型輪胎橡膠油,產(chǎn)品各項(xiàng)性能滿足GB/T 33322-2016《橡膠增塑劑 芳香基礦物油》中A1820 的指標(biāo)要求。

隨著國(guó)內(nèi)輪胎企業(yè)的發(fā)展壯大,我國(guó)已經(jīng)成為歐美輪胎進(jìn)口的主要供應(yīng)商和制造商。近年來(lái),歐美等發(fā)達(dá)國(guó)家對(duì)輪胎產(chǎn)品提出了更高的環(huán)保要求和產(chǎn)品技術(shù)標(biāo)準(zhǔn),這將加速推動(dòng)我國(guó)輪胎行業(yè)向著環(huán)保、節(jié)能、安全的方向發(fā)展。因此,對(duì)于輪胎行業(yè)原材料的環(huán)保化、功能材料的應(yīng)用、設(shè)計(jì)和制造技術(shù)升級(jí)以及環(huán)保檢測(cè)技術(shù)的發(fā)展提出了更高的要求。輪胎橡膠油在輪胎加工中扮演著重要的角色,不僅因?yàn)樗褂昧看螅覍?duì)橡膠產(chǎn)品的性能、生產(chǎn)工藝、生產(chǎn)成本、動(dòng)力消耗以及環(huán)境保護(hù)等方面都具有重要影響,是橡膠工業(yè)中不可忽視的重要原材料。高質(zhì)量環(huán)保型輪胎橡膠油的研發(fā)和使用將成為未來(lái)輪胎企業(yè)用油的必然趨勢(shì)。

高品質(zhì)的環(huán)保型輪胎橡膠油不僅要求符合REACH 法規(guī)的環(huán)保指標(biāo),而且要求輪胎橡膠油具有較高的芳烴含量,芳烴含量越高,與橡膠的相容性越好,更有利于輪胎的加工和輪胎各項(xiàng)物理性能的提高。目前中石油克拉瑪依石化有限公司(以下簡(jiǎn)稱克石化公司)工業(yè)化的牌號(hào) A1004、A1020 和 A1426 產(chǎn)品,與進(jìn)口的德國(guó)漢圣的TDAE 等產(chǎn)品相比,在芳烴含量上存在一定差距。如何利用克石化公司的環(huán)烷基稠油餾分開發(fā)出高品質(zhì)的環(huán)保型輪胎橡膠油,一直是克石化公司努力的方向。

克拉瑪依擁有豐富的環(huán)烷基資源,克石化公司利用環(huán)烷基減壓餾分生產(chǎn)出了不同品質(zhì)、不同牌號(hào)的各類潤(rùn)滑油基礎(chǔ)油,獲得了市場(chǎng)的廣泛應(yīng)用。而減壓餾分的一次抽出油由于黏度大且芳烴含量高,再次加工工藝難度大,目前直接作為瀝青的調(diào)和原料或催化料去利用,其芳烴含量高的特點(diǎn),沒有得到充分的利用,附加值較低。加氫工藝由于工藝簡(jiǎn)單,產(chǎn)品質(zhì)量好,收率高,是目前國(guó)內(nèi)外普遍采用的生產(chǎn)輪胎橡膠油的方法。減四線一次抽出油中殘?zhí)俊⒔饘俸枯^高,直接加氫對(duì)催化劑影響較大,需要對(duì)原料進(jìn)行前處理。而丙烷溶劑精制工藝正好可以脫除原料中的膠質(zhì)、瀝青質(zhì)和含金屬的非烴化合物,使原料達(dá)到加氫的進(jìn)料要求。本文采用丙烷溶劑精制-加氫精制的組合工藝,通過工藝參數(shù)的調(diào)整,進(jìn)行環(huán)保型輪胎橡膠油的研制,試制符合國(guó)家標(biāo)準(zhǔn)GB/T 33322-2016《橡膠增塑劑 芳香基礦物油》的產(chǎn)品。

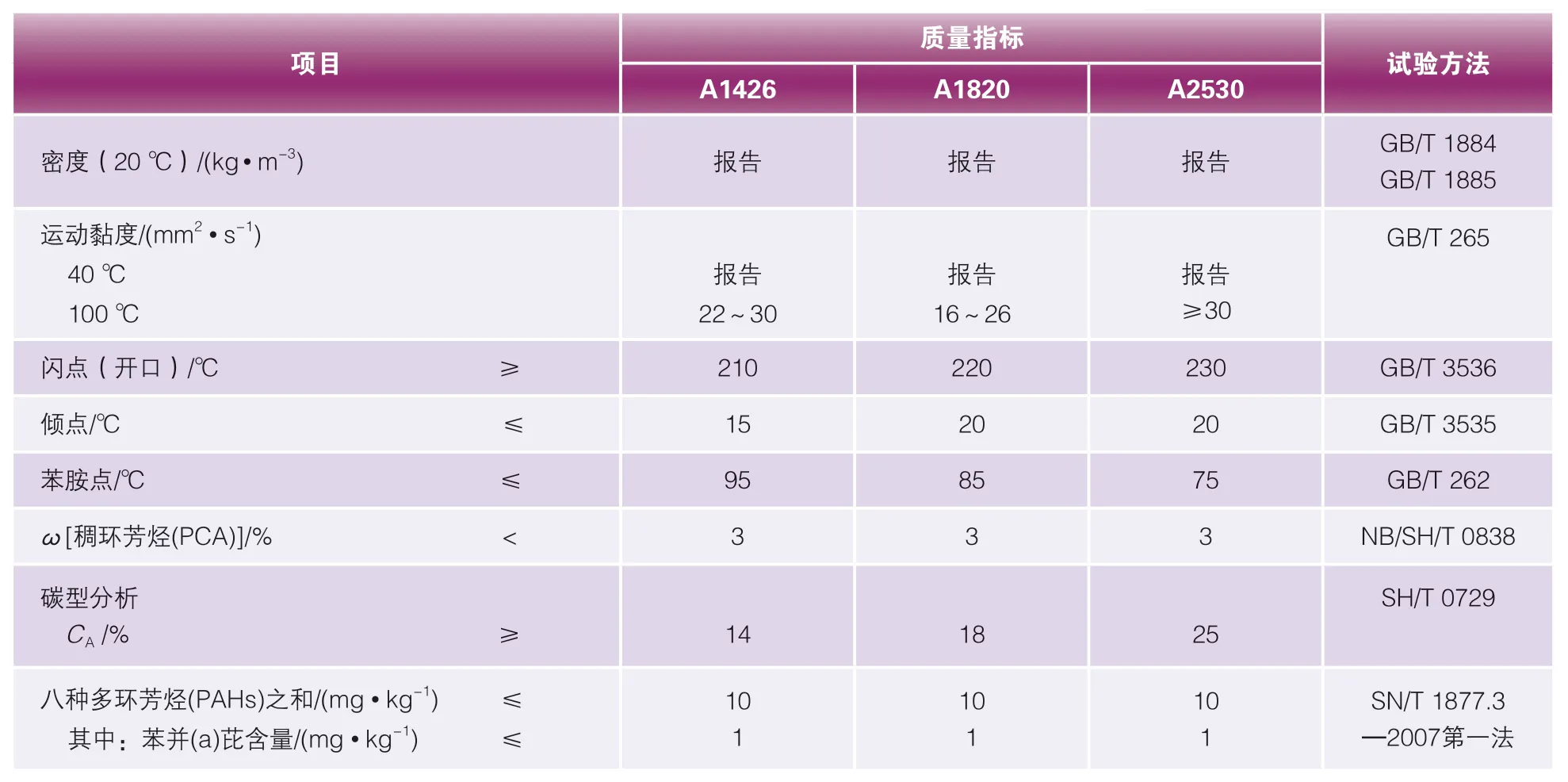

我國(guó)于2017 年 7 月 1 日,發(fā)布實(shí)施了國(guó)家標(biāo)準(zhǔn)GB/T 33322-2016,用于規(guī)范國(guó)內(nèi)各企業(yè)生產(chǎn)的橡膠增塑劑的產(chǎn)品質(zhì)量,其中A1426、A1820、A2530 這 3 個(gè) 牌號(hào)油品的關(guān)鍵指標(biāo)見表1。

表1 橡膠增塑劑芳香基礦物油技術(shù)要求和試驗(yàn)方法

試驗(yàn)部分

試驗(yàn)原料

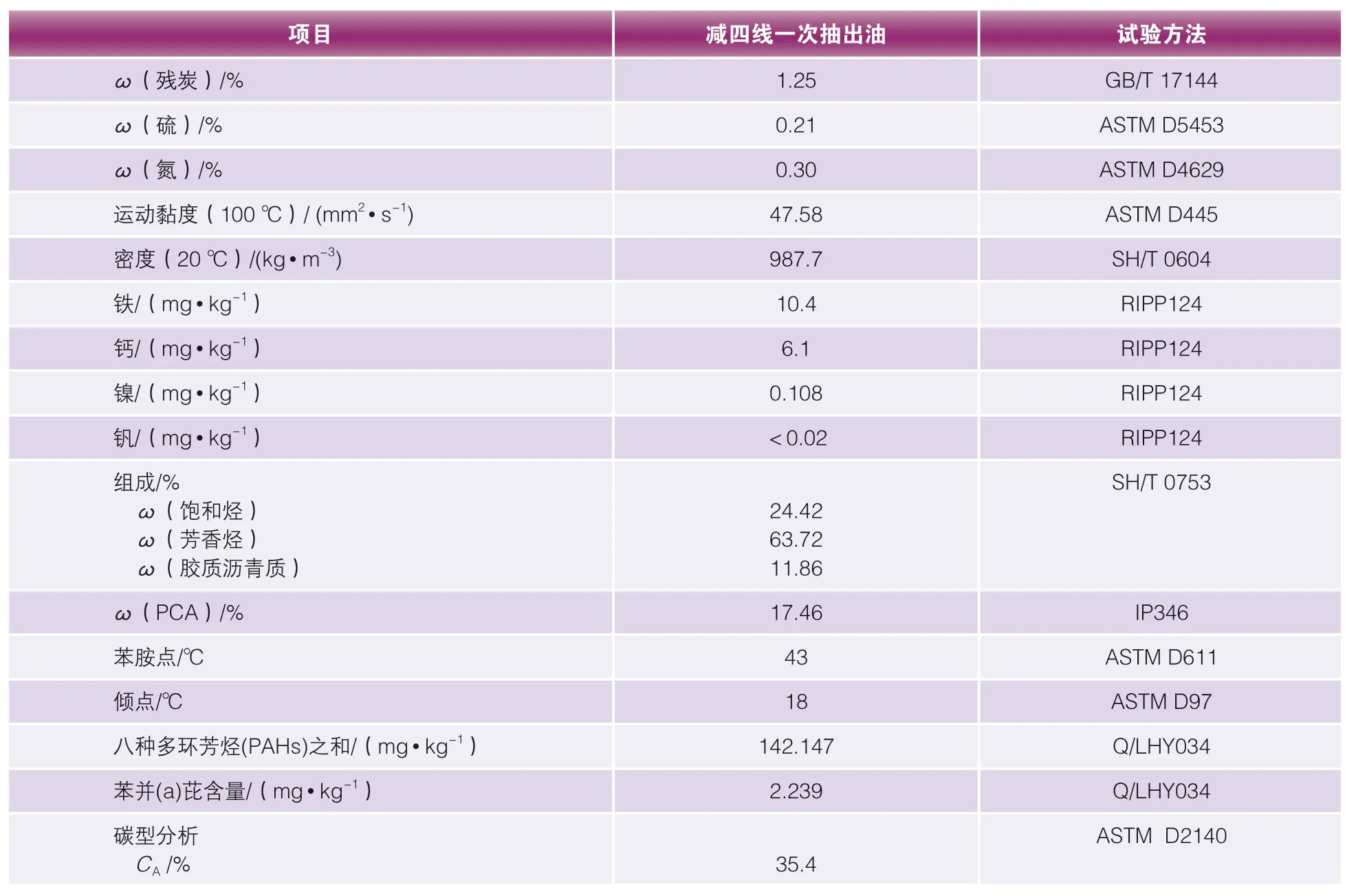

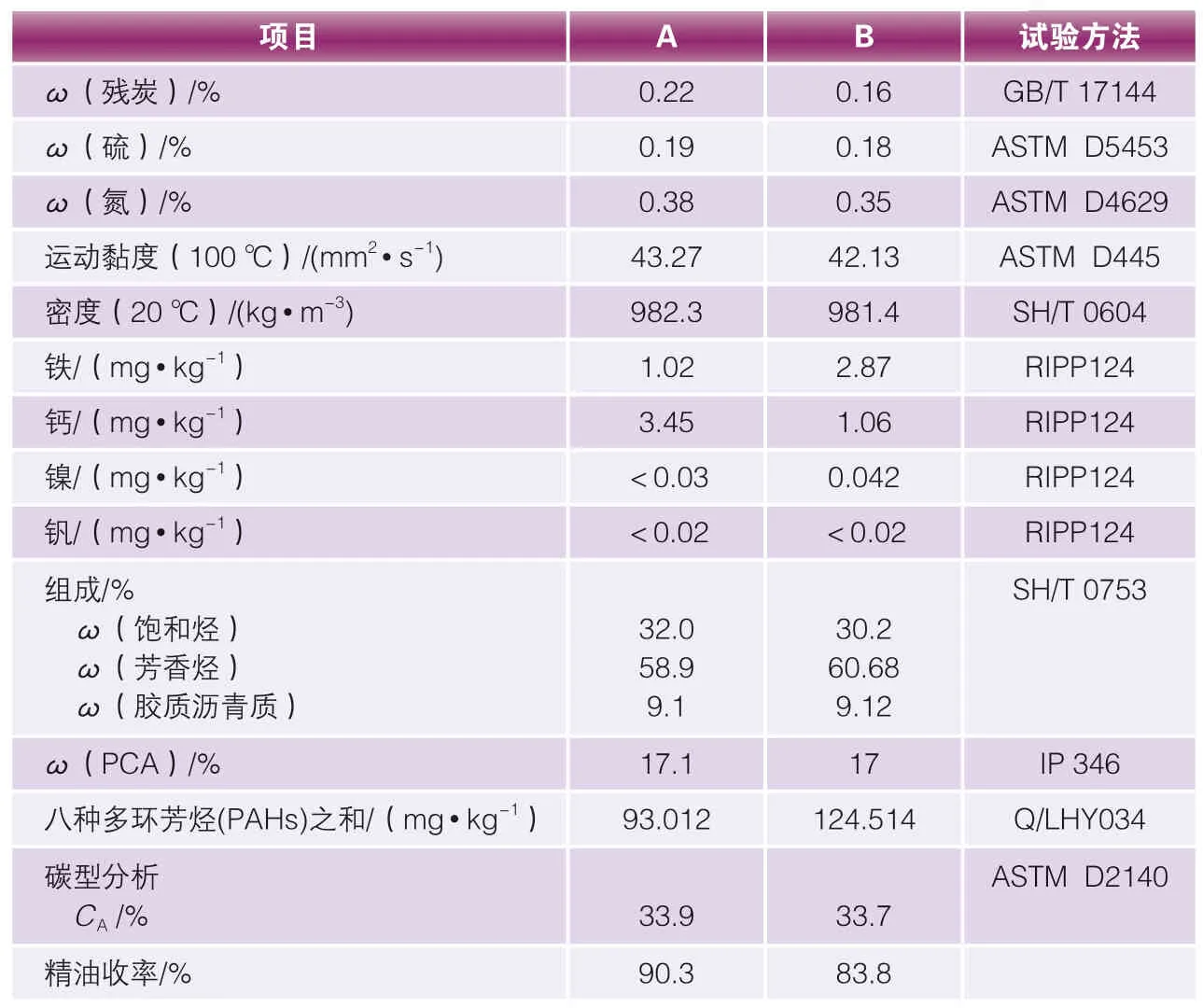

試驗(yàn)原料減四線一次抽出油來(lái)自工業(yè)糠醛精制裝置,其性質(zhì)見表2。

從表2 可以看出,原料油中殘?zhí)枯^高,金屬含量超過15 mg/kg,如果直接采用加氫精制工藝,會(huì)對(duì)催化劑活性造成損失,

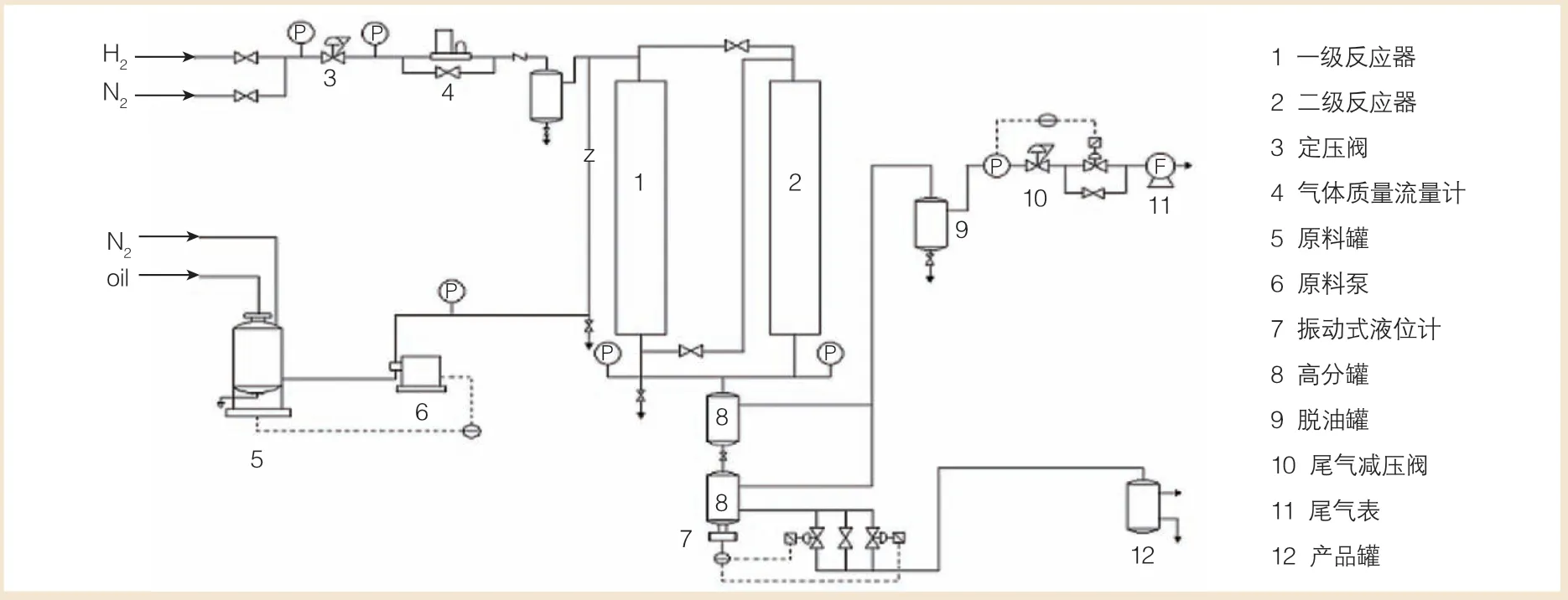

試驗(yàn)裝置

加氫試驗(yàn)采用固定床加氫試驗(yàn)裝置(圖1),單個(gè)反應(yīng)器的催化劑裝填量為200 mL ;氫氣采用電解氫 ,氫純度不低于99.99%。加氫處理采用鉬-鎳型加氫處理催化劑,所有催化劑為市售的工業(yè)產(chǎn)品。

丙烷溶劑精制試驗(yàn)采用中試溶劑精制裝置進(jìn)行。

結(jié)果及討論

丙烷溶劑精制試驗(yàn)

以減四線一次抽出油為原料,在丙烷溶劑精制裝置上進(jìn)行試驗(yàn),試驗(yàn)條件見表3,得到生成油的性質(zhì)見表4。

由表4 可以看出,減四線一次抽出油經(jīng)丙烷溶劑精制脫除瀝青后,在83.8%的精油收率條件下,殘?zhí)肯陆当容^顯著,降幅超過50%,可滿足高壓加氫裝置的進(jìn)料要求;金屬總含量小于5 mg/kg,也能滿足高壓加氫裝置的進(jìn)料要求。

圖1 高壓加氫試驗(yàn)裝置(氫氣純度:99.9%以上)

表2 原料油性質(zhì)

表3 丙烷溶劑精制試驗(yàn)條件

加氫試驗(yàn)

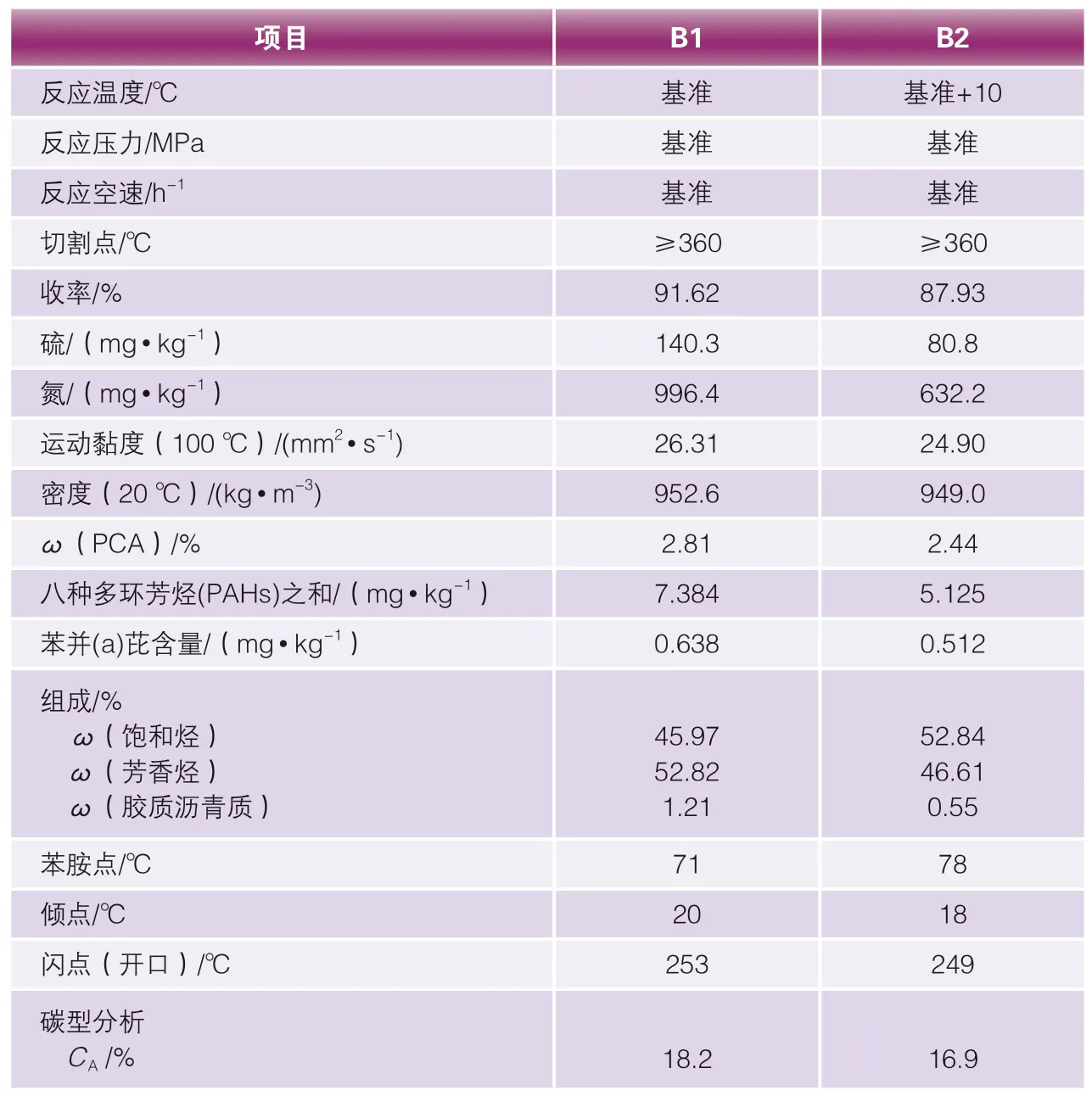

以丙烷精制工藝得到的B 號(hào)丙烷脫瀝青油為原料,在實(shí)驗(yàn)室中試高壓加氫反應(yīng)裝置上,選擇A 催化劑進(jìn)行了高壓加氫試驗(yàn)。參照工業(yè)加工稠油輕脫油方案選擇試驗(yàn)條件進(jìn)行加氫試驗(yàn),主要考察反應(yīng)溫度的變化對(duì)精制油性質(zhì)的影響。高壓加氫試驗(yàn)結(jié)果見表5。

由表5 可以看出:

◇隨著催化劑床層反應(yīng)溫度的升高,加氫處理反應(yīng)生成油(≥360℃)的收率有所降低,當(dāng)催化劑床層反應(yīng)溫度為基準(zhǔn)時(shí),生成油收率達(dá)到91.62%。

◇隨著催化劑床層反應(yīng)溫度的升高,產(chǎn)品的PCA 含量、CA值均呈現(xiàn)下降趨勢(shì),說(shuō)明溫度的提高有利于多環(huán)芳烴飽和。當(dāng)床層反應(yīng)溫度為基準(zhǔn)時(shí),產(chǎn)品的PCA 降至3%以下,且CA值為18.2%,表征環(huán)保指標(biāo)的PCA 含量和8 種多環(huán)芳烴總量均滿足要求。從生成油性質(zhì)分析可以看出,B1 的各項(xiàng)性質(zhì)滿足國(guó)標(biāo)GB/T 33322 -2016 中 A1820 產(chǎn)品的指標(biāo)要求。

表4 丙烷溶劑精制油性質(zhì)

表5 反應(yīng)溫度對(duì)生成油性質(zhì)的影響

結(jié)論

采用溶劑精制-加氫的組合工藝處理環(huán)烷基減四線一次抽出油,充分利用原料芳烴含量高的優(yōu)勢(shì),在溶劑精制的工藝條件下降低原料的殘?zhí)亢土蚝俊⒌浚鉀Q了全氫型加氫工藝催化劑對(duì)原料的進(jìn)料要求,可以生產(chǎn)出滿足歐盟環(huán)保指標(biāo)(8 種多環(huán)芳烴PAHs 之和不大于10 mg/kg,苯并(a)芘含量不大于1 mg/kg)的環(huán)保型輪胎橡膠油,產(chǎn)品質(zhì)量達(dá)到國(guó)家標(biāo)準(zhǔn)GB/T 33322-2016 中 A1820 產(chǎn)品指標(biāo)要求。