在役輸油管道壓電超聲波內檢測弱信號后處理算法

袁東野 崔礦慶 唐建華 王懷 江路通

摘 要:壓電超聲波內檢測器數據分析經常會遇到信噪比很低的信號,傳統的超聲波信號處理方法已經很難對這些信號進行處理。本文著重討論了該種情況下弱超聲波信號的后處理算法,包括信號的提取與峰值檢測等,以及信號處理前與處理后的超聲波C掃描圖像對比。

關鍵詞:長輸管道;壓電超聲波內檢測;弱信號后處理算法

中圖分類號:TE973 文獻標識碼:A 文章編號:1671-2064(2019)21-0151-02

0 引言

壓電超聲波內檢測器是目前管道內檢測器中很重要的技術手段之一,用于液體管道的檢測,如原油成品油管道等[1]。在檢測過程中,輸油管道液體內部較多的雜質會造成超聲波信號的衰減,同時管道內表面附著的蠟層或其它附著物也會造成超聲波信號的能量損失,從而使接收到的超聲波信號幅度非常微弱,降低了信噪比[2-3]。這一類微弱信號如果不進行處理,會造成檢測信息的缺失,從而使管道內檢測不能實現全覆蓋。本文著重探討了對該類微弱超聲波信號的后處理算法,通過該算法可以提取噪聲中的微弱信號得到精確的檢測結果。

1 壓電超聲波內檢測器

壓電超聲波內檢測器由于需要液體耦合,所以只能用于充滿液體介質的管道的檢測。超聲波內檢測器的主要優點是能夠提供對管壁的定量檢測,其提供的內檢測數據精度高和置信度高。超聲內檢測器也可以激勵45度橫波檢測管壁內的裂紋缺陷,可同時實現管道腐蝕與裂紋的檢測[4],檢測精度不受壁厚或內外壁的限制,其可靠性遠高于漏磁內檢測器。

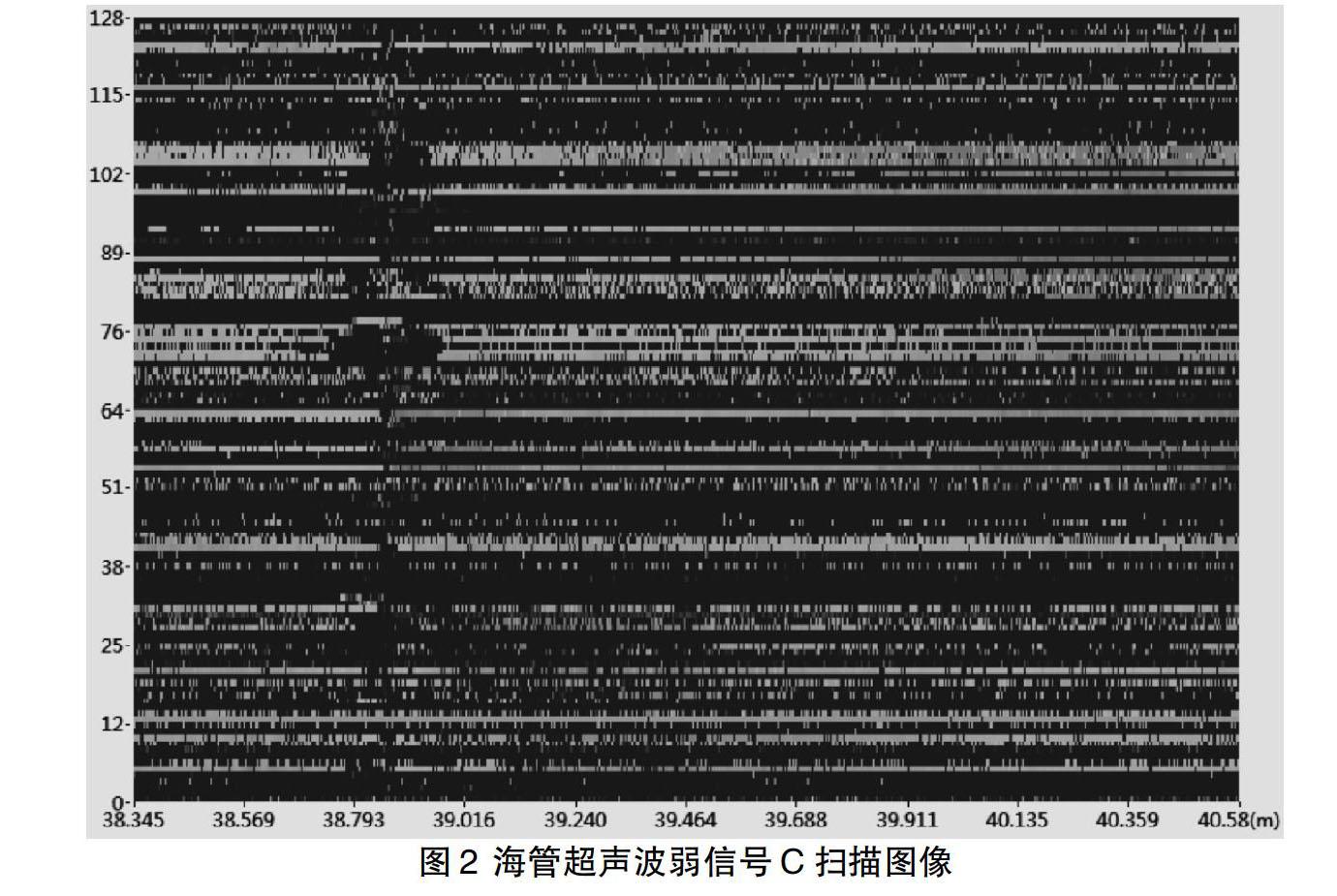

圖1為我們研發的壓電超聲波內檢測器。該檢測器主要針對323.9毫米直徑管道開發,其中包含128個測厚探頭,探頭圓周間距為7.36毫米,探頭的中心頻率為5MHz。我們利用該檢測器對海底10公里長的一段管道進行了測試,由于管道內部介質以及管道內壁狀況的影響,得到的超聲波檢測信號幅度極其微弱,利用該類信號得到的超聲波C掃描圖像噪音較大,不利于管道壁厚及腐蝕狀況的判斷,如圖2所示。

2 弱超聲波信號后處理算法

2.1 算法設計

弱超聲波信號處理算法流程為:首先對超聲波信號進行濾波,把幅度大于超聲波信號幅度的低頻噪聲濾掉。由于該超聲信號的主頻為5MHz,我們選擇的高通濾波器截止頻率為1MHz。信號信噪比濾波完成后仍然較低,大約為5dB左右,所以要采用互相關算法。互相關算法所采用的參考信號為該探頭正常工作時的超聲波信號,經過互相關算法后,信號的信噪比提高到10dB。傳統的超聲波峰值檢測方法是利用閘門設置的方法檢測出閘門內部的峰值和到達時間。由于腐蝕管道的壁厚范圍變化較大,信號峰值之間的間距變化較大,因而傳統的閘門設置方法容易漏掉信號波峰出現誤判。本文中我們采用了自動峰值檢測算法,針對每個信號可以分別判斷該信號有幾個峰值以及峰值的位置和幅度,峰值的位置采用紅點標出,根據這些信息算法自動得到該處管道的剩余壁厚。

2.2 信號處理后的結果

圖3為檢測管道時得到的超聲波弱信號原始信號,可以看出信號已經淹沒在噪音內部,直接通過原始信號很難判斷出管道的腐蝕狀況。我們首先對該信號進行濾波,濾波后的信號如圖4所示。標準參考信號如圖5所示,該信號為用于互相關算法的參考信號,是在實施內檢測前對內檢測器的每個探頭校準得到的信號。濾波器濾波后的信號(圖4所示)經過與參考信號(圖5所示)進行互相關處理算法后我們得到了圖6所示的信號。對該信號實施希爾貝特變換,對其取信號包絡后如圖7所示。

在得到信號的包絡以后,我們利用了自動峰值檢測算法自動檢測出波峰的個數以及位置,并以紅點的方式和波形一起顯示,如圖7所示,通過計算波峰到達時間信息和聲速可以推算出相應點的厚度信息。

超聲波信號經過后處理算法后產生的C掃描圖如圖8所示。可以發現后處理算法大大提高了超聲波信號的信噪比和腐蝕判斷的置信度,對原始信號的信噪比可以提高10dB以上。通過對比處理后的C掃描圖(如圖8)與原始C掃描圖(如圖2),可以看出經過后處理算法得到的C掃描圖中缺陷的辨識度大大增加。

3 結語

本文著重討論了用于處理弱超聲波信號的后處理算法。從實驗結果可以看出經過后處理算法后,弱超聲波信號的信噪比和可辨識度大大增加,從而可以使該處的腐蝕狀況得到準確的判斷。本文探討的算法不僅可以用到信號的后處理中,也可以用于其它超聲檢測應用場景的弱信號分析,對提高超聲波檢測的準確率有很重要的意義。

參考文獻

[1] 楊文博,徐今偉.超聲波管道腐蝕檢測器現場檢測[J].油氣儲運,1994,13(6):31-34.

[2] STEINHUBL S M, MANN D R. Engineering and ultrasonic tool run in a natural gas pipeline to detect SCC[C].IPC2008-64510,2008.

[3] KATZ D C, RUHLE U, WOLF T.16 inch williams gas pipeline inspected for SCC using PIIs new ultrasonic tool[C].IPC2002-27055,2002.

[4] 戴波,趙晶,周炎.超聲波管道內檢測腐蝕缺陷分類識別研究[J].機床與液壓,2008,36(7):194-198.