輪轂電機驅動車輛線控差動轉向的研究*

王其東,曹 也,陳無畏,趙林峰,譚洪亮,謝有浩

(1.合肥工業大學汽車與交通工程學院,合肥 230009; 2.合肥學院機械工程系,合肥 230071;3.安徽獵豹汽車有限公司,滁州 239064)

前言

近年來,節能、環保和安全已成為汽車發展的3大主題,而電動汽車因其在節能、減排方面所展現出的巨大優勢而受到越來越多的關注[1-2]。特別地,輪轂電機驅動電動汽車各輪轉矩獨立可控可測,且轉矩響應快速精確[3],能夠有效改善車輛的操縱性、穩定性和安全性[4-5],打破了動力總成與底盤系統傳統意義上的功能界限[6],從而逐漸成為目前和未來階段汽車的研究熱點。

汽車轉向系統對汽車的行駛安全至關重要。為了提高轉向性能,汽車轉向系統不斷發展,目前電動助力轉向系統已得到廣泛應用[7-8],而線控轉向系統作為一種全新概念的轉向系統,也已得到業界的廣泛關注。對于四輪轂電機驅動電動汽車,由于其各輪轉矩獨立可控和轉向系統中主銷橫向偏移距的存在,使得能夠人為獨立控制前軸左右兩轉向驅動車輪的驅動力,形成左右轉向驅動輪驅動力差值,從而兩轉向輪驅動力繞各自主銷軸線產生的力矩不相等,經轉向梯形疊加得到驅動轉向機構運動的繞主銷轉矩差,最終實現汽車轉向[9-11]。

目前,國內外在相關領域也都做了一些研究。文獻[12]中將履帶車輛的滑動轉向推廣到輪式驅動軍用車輛上來,并提出差動轉矩轉向這一概念。文獻[13]中針對無轉向車輪的四輪獨立驅動電動汽車,通過集成控制各輪差速實現車輛滑動轉向,且其轉向軌跡可與正常轉向車輛相近。然而以上研究均是針對無機械轉向機構的輪式獨立驅動車輛,是對滑動轉向系統的拓展。文獻[14]中基于無齒輪齒條轉向器的前輪輪轂電機驅動試驗車對差動轉向技術展開研究,分別設計了差動主動轉向與差動助力轉向控制系統,并對其進行了仿真與試驗驗證,但其研究的試驗車型并不具備完整的汽車轉向系,且差動轉矩是簡單地依據手力乘以一個助力比例來確定的。文獻[15]中對多橋式輪轂電機驅動軍用車輛差動轉向控制開展研究,分析了差動轉向對整車性能的影響,并基于不同的控制層面提出了不同的轉矩分配策略,使車輛在維持車速和穩定性的同時實現轉向,但其是在傳統機械轉向機構的基礎上進行研究,所以差動轉矩只是充當轉向助力的作用,且差動轉矩只是由簡單的查表模塊確定。

事實上,針對具備完整轉向系統的輪式獨立驅動車輛,差動轉矩可以作為轉向唯一動力源驅動轉向機構運動,實現車輛轉向,而非簡單地充當助力作用,但相關研究卻少有。文獻[16]中討論了在原轉向系統完全失效的情況下,基于差動轉向的車輛橫擺運動控制問題,以差動轉矩為轉向動力源,以橫擺角速度為跟蹤反饋控制量,考慮參數不確定性,設計了魯棒輸出反饋控制器,使車輛在原轉向系統失效時也能產生期望的橫擺運動,避免了危險情況的發生,但其是將駕駛員的轉向意圖解析為一個期望橫擺角速度,通過控制車輛的橫擺運動,從而間接地實現車輛轉向的。為了充分發揮輪轂電機驅動電動汽車的獨特優勢,本文中針對具備完整轉向系統的輪轂電機驅動車輛其轉向系統失效的情況,基于原線控轉向系統對差動轉向系統進行總體設計,將駕駛員轉向意圖解析為期望齒條位移,以左右轉向驅動輪為轉向唯一動力源,通過獨立控制兩轉向驅動輪轉矩驅動轉向機構運動,使實際齒條位移跟隨期望值,實現車輛線控差動轉向,恢復駕駛員對車輛的操控。經適當簡化,建立起線控差動轉向系統動力學方程;并針對汽車轉向系統復雜、非線性等特點,以轉向齒條位移為閉環控制量、以系統方程為基礎,基于三步法,設計出便于實際工程應用的線控差動轉向非線性控制器,控制前軸兩側轉向輪轉矩差,驅動轉向機構運動,使車輛能夠依照駕駛員意愿進行轉向。

1 線控差動轉向系統架構及建模

1.1 系統架構

輪轂電機驅動電動汽車各輪轉矩獨立可控,且轉矩響應快速精確,能及時根據需要控制各車輪上的縱向力[7]。當控制左右轉向驅動輪轉矩出現偏差時,地面作用在車輪上的縱向力也會出現偏差,大小不同的縱向力使左右兩側轉向輪繞其主銷產生了大小不等、方向相反的力矩,由于轉向梯形的存在,這兩個力矩矢量和不為零,且方向朝向轉向輪縱向力較小的一方,繼而驅動轉向機構運動,實現汽車轉向,即差動轉向。

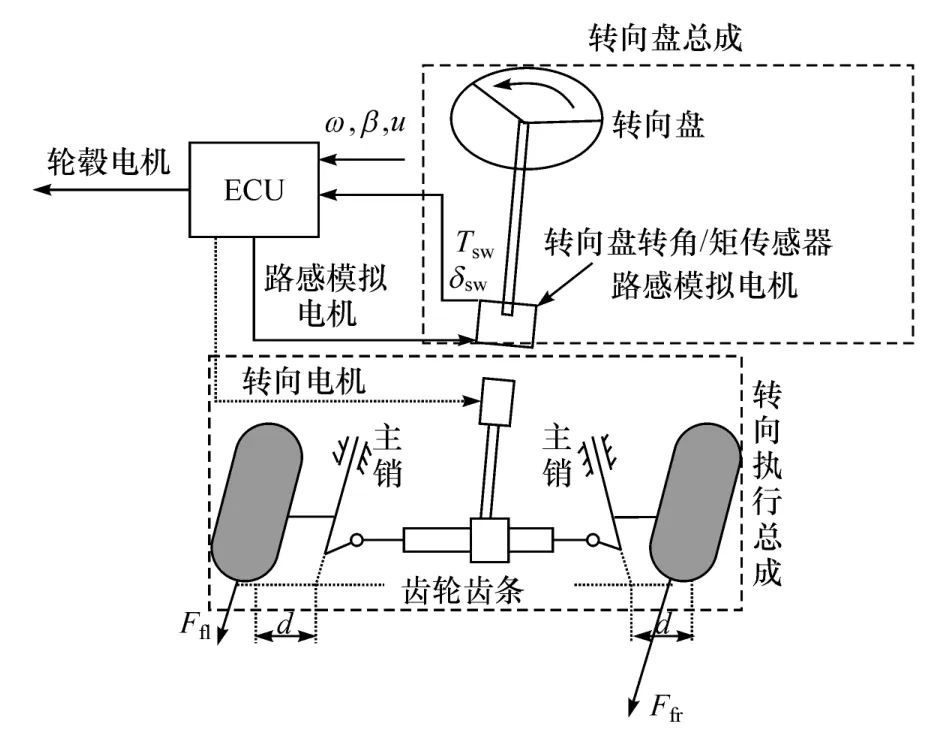

差動轉向技術可在傳統機械轉向系統的基礎上完成轉向動作,也可以去掉轉向機械連接,像線控轉向一樣實現轉向功能[15]。本文中基于車輛原有的線控轉向系統對差動轉向系統進行總體設計,以進行線控差動轉向相關研究。圖1所示為線控差動轉向系統簡圖,整個系統主要由轉向盤總成、轉向執行總成和電控單元(ECU)構成。其中,轉向盤總成的路感模擬電機用以模擬反饋轉向阻力,使駕駛員獲得良好的路感。當駕駛員轉動轉向盤進行轉向操作時,ECU檢測到轉向盤轉角信號δsw和其他車體姿態信號,經控制策略決策出左右轉向驅動輪轉矩差,并分配給左右輪輪轂電機,產生作用于轉向機構的力矩,驅動轉向機構運動,實現車輛轉向。值得注意的是,本文中所研究的線控差動轉向系統是針對原線控轉向系統失效、轉向電機不工作的危險情況,此時線控差動轉向系統作為容錯或后備系統介入工作接替原系統獨立實現轉向動作,即左右兩側轉向驅動輪作為車輛轉向唯一動力源,恢復駕駛員對車輛的操控,避免危險的發生。

圖1 差動轉向系統簡圖

1.2 系統建模

1.2.1 等效齒條動力學方程的建立

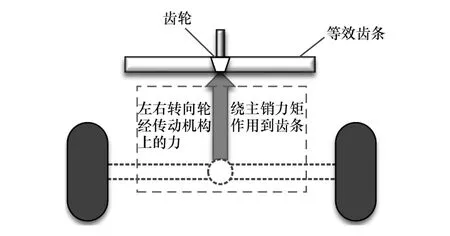

參考SCFs(steering characterizing functions)通用轉向系統模型[17],對線控差動轉向系統進行等效簡化,建立等效齒條動力學模型,如圖2所示。

圖2 差動轉向系統簡化模型

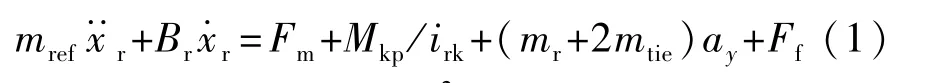

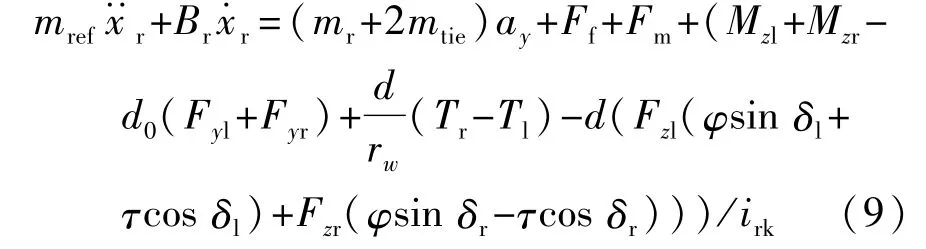

將齒條、左右橫拉桿和非簧載質量繞左右主銷的轉動慣量看作一個整體,定義為等效齒條。對其進行受力分析可知,作用于等效齒條上的力主要包括轉向電機輸出力矩經齒輪作用在齒條上的力、繞主銷力矩經橫拉桿作用在齒條上的力、齒條與左右橫拉桿慣性引起的作用于齒條上的力和摩擦力。因此,可得等效齒條的動力學方程[17-18]:

其中mref=mr+2mtie+2Juk/irk2

式中:mref為等效齒條質量;mr為齒條質量;mtie為左右轉向橫拉桿質量;Juk為非簧載質量繞左右主銷的轉動慣量;irk為左右傳動機構傳動比;Br為齒條阻尼;xr為齒條位移;Fm為轉向電機輸出力矩經齒輪作用在齒條上的力,本文中Fm=0,即轉向電機不工作,無力矩輸出;Mkp為繞主銷力矩;ay為車輛的側向加速度;Ff為摩擦力。

1.2.2 轉向系統輪胎回正力矩計算

參考NADS(national advanced driving simulator)轉向系統輪胎回正力矩的計算,基于STI輪胎模型,對作用在轉向車輪上所有重要的力和力矩計算其產生的繞主銷力矩[18]。

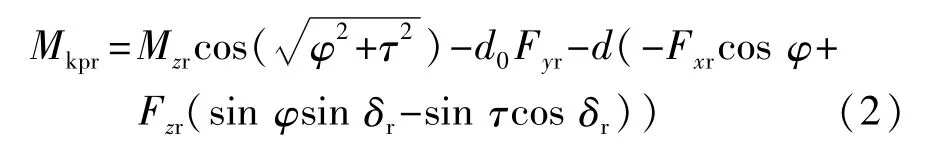

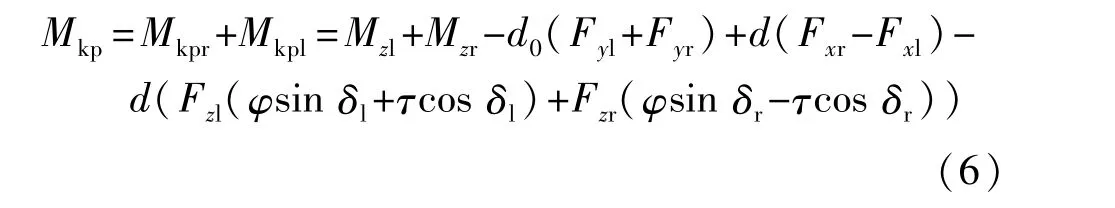

右輪主銷力矩:

左輪主銷力矩:

式中:Mzl和Mzr為作用于左右轉向輪的回正力矩;Fxl和Fxr為作用于左右轉向輪的縱向力;Fyl和Fyr為作用于左右轉向輪的側向力;Fzl和Fzr為作用于左右轉向輪的垂向力;d為主銷橫向偏移距;d0為主銷縱向偏移距;φ為主銷內傾角;τ為主銷后傾角;δl和δr為左右轉向輪轉角。

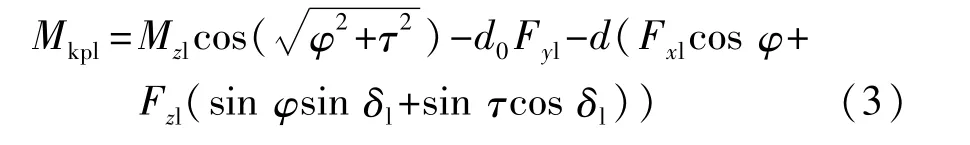

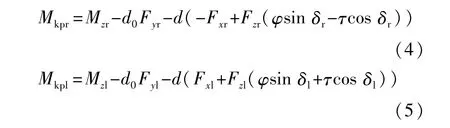

當主銷內傾角φ和主銷后傾角τ較小時,式(2)和式(3)可以簡化為

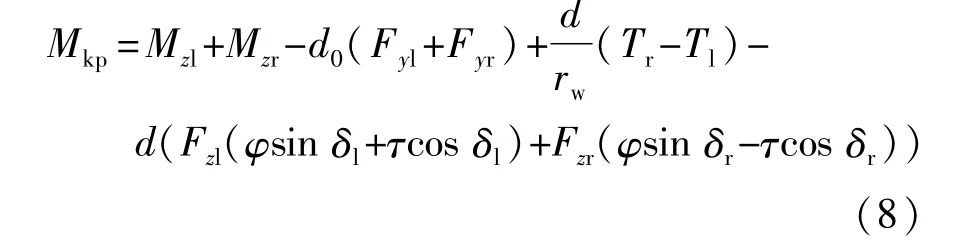

將左右主銷力矩整合在一起,可得

設左右轉向輪的驅動轉矩分別為Tl和Tr,則在縱向滑移率線性范圍內,左右轉向輪驅動轉矩與縱向力之間的關系為

式中rw為車輪有效半徑。

于是,得到

綜上所述,可得等效齒條動力學方程:

對上式進行分析容易得到:當轉向電機不工作無轉矩輸出,即Fm=0時,方程中只有左右轉向輪驅動轉矩Tl和Tr可控。因此,可通過控制左右轉向驅動輪轉矩差ΔT=Tr-Tl,控制轉向齒條運動,進而實現車輛轉向。

2 線控差動轉向控制系統設計

2.1 控制問題分析

在控制器設計中,首先應清楚理想的響應即參考模型[19]。由于本文是對輪轂電機驅動車輛線控差動轉向技術進行研究,控制目標是通過控制前軸左右轉向驅動輪轉矩差,使車輛能夠按照駕駛員意愿進行穩定轉向,因此,應以駕駛員轉向意愿為參考模型。通常駕駛員轉向意愿可轉化為期望的前輪轉角,由于前軸左右兩轉向輪轉向角不等,使得其各自的期望轉角不相等,不便作為控制參考模型,因此,本文中將駕駛員轉向意愿轉化為一個統一的期望齒條位移xr*,通過控制實際齒條位移跟隨期望值,從而間接地控制前軸左右轉向輪跟隨其各自的期望轉角進行轉向。其中期望齒條位移xr*通過電控單元檢測到的轉向盤轉角信號δsw經傳動比轉化得到。

同時,汽車轉向系統的性能對汽車的行駛安全至關重要,這就對控制效果提出了一定的要求。由式(9)可知,汽車轉向系統模型中包含了各種輪胎力,所以設計的控制系統須將輪胎的非線性特性考慮進來,以使得其能對系統具有較好的自適應性,同時應便于實際工程應用。

2.2 非線性控制器設計

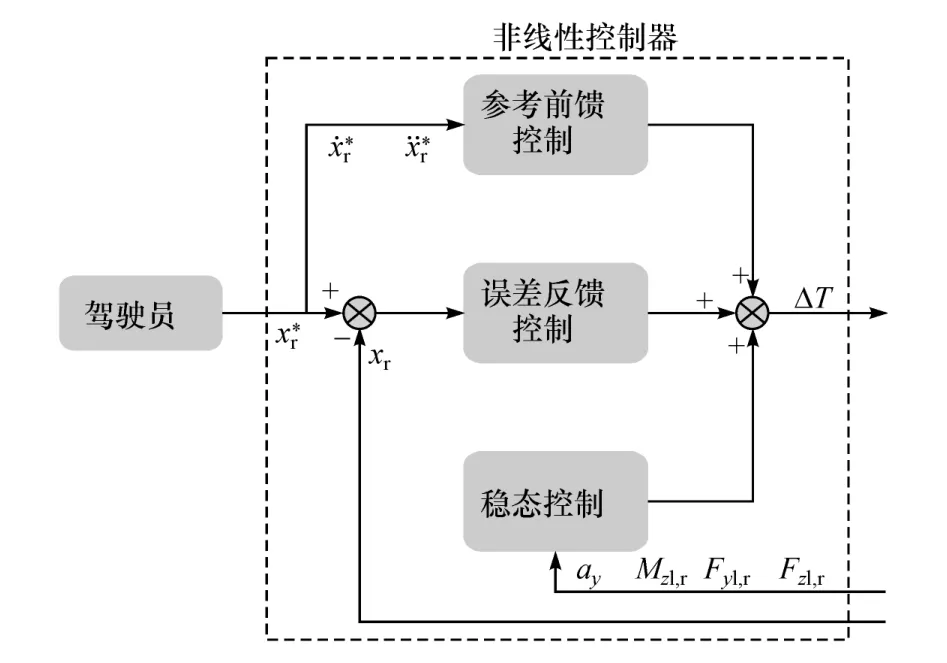

三步法以被控系統模型為基礎來進行控制器控制律的設計,目前主要應用于非線性系統跟蹤控制這一類問題。它以工程中已經成熟應用的控制方法(前饋控制、反饋控制)為基礎,由穩態控制環節、參考前饋控制環節和誤差反饋控制環節組成,每個環節中都分別設計控制律來控制不同目標,推導過程簡潔易懂,最終控制律由各環節控制律模塊化組合加成,控制結構層層相扣,邏輯嚴謹[20],能夠較好地滿足本文的控制要求。

控制系統被控輸出量為轉向齒條實際位移xr,非線性控制器通過控制ΔT驅使齒條實際位移跟隨參考值。非線性控制器設計過程如下。

為了便于控制規則的設計,對上文建立的等效齒條動力學方程進行了如下簡化:假定摩擦力Ff較小可以忽略不計,且視為系統擾動量,通過反饋控制環節對其進行補償。

簡化后的等效齒條動力學方程為

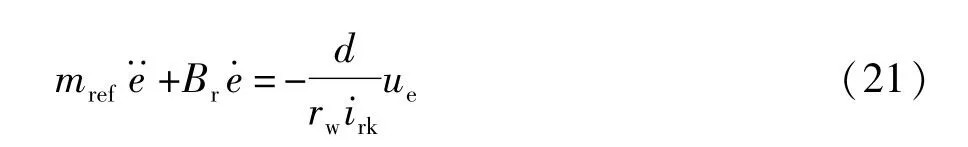

2.2.1 第1步:穩態控制

在實際工程應用中,常為得到系統快速響應而標定一種系統在各種穩態情況下對應的輸入輸出值構成的map表,并以此map表作系統的控制器。基于此種方法,設計穩態控制環節。

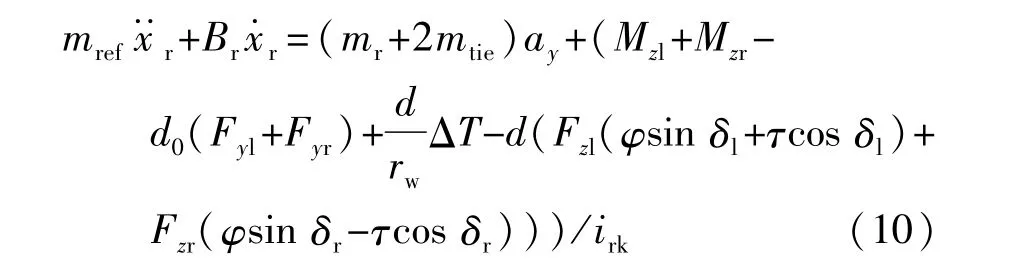

假設系統只要給出穩態控制輸入us,系統即可實現穩定工作狀態。

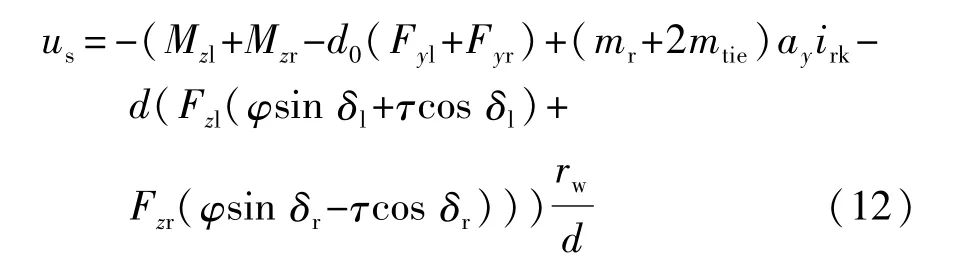

由此可得穩態控制律:

2.2.2 第2步:參考動態前饋控制

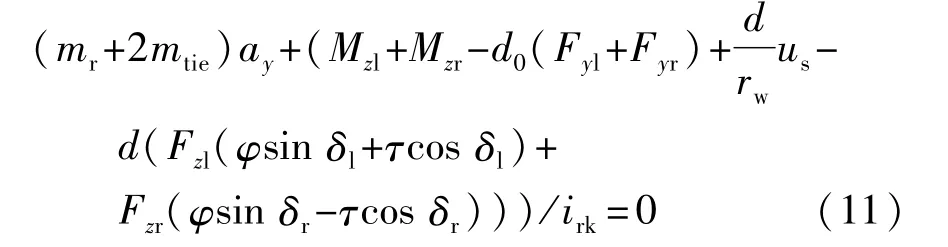

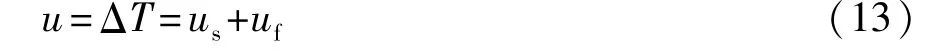

對于一個復雜的非線性系統來說,僅僅通過穩態控制很難滿足其控制要求,需要外加修正環節來對系統進行一定程度的矯正。因此,在穩態控制環節的基礎上,有必要加入參考動態前饋控制環節,以滿足系統控制要求。現令系統控制輸入為

代入式(10)可得

再將式(12)代入式(14)得

由上式控制律可知,當系統期望輸入時刻變化時,控制器能夠對系統進行實時調節,具有一定的控制自適應性。

2.2.3 第3步:跟蹤誤差反饋控制

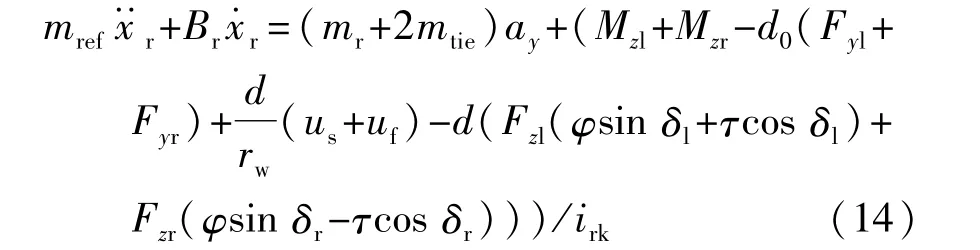

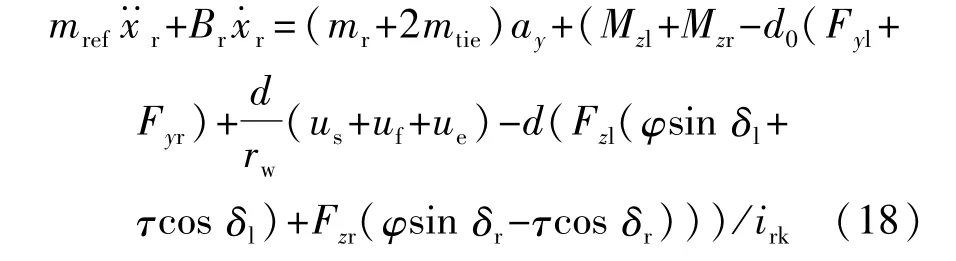

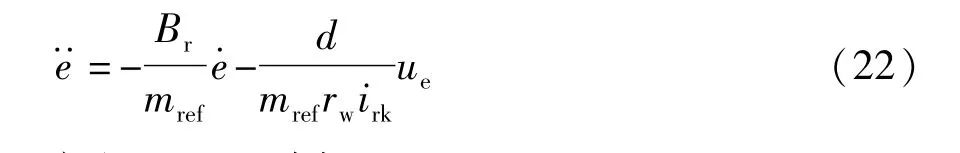

以上兩步分別設計出了系統穩態控制律和參考動態前饋控制律,但均未將系統在建模過程中忽略的因素和外部干擾等帶來的模型誤差與控制偏移考慮到控制系統中,且整個控制系統仍然屬于開環控制。為了實現系統跟蹤控制,減小不確定因素的影響,提高系統魯棒性,現針對系統跟隨誤差設計反饋控制律。令系統控制輸入為

代入式(10)可得

再將式(12)和式(16)代入式(18)得

定義跟蹤誤差:

代入式(19)可得

即

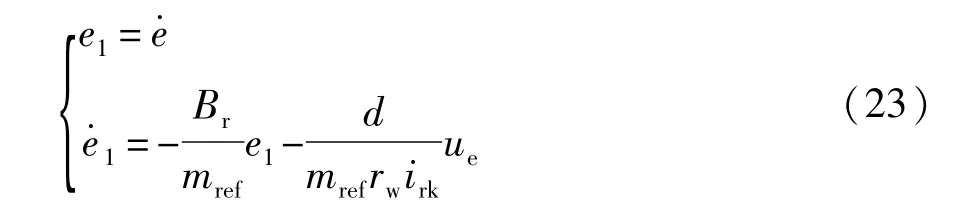

定義e1=e·,則有

現以e1作為線性子系統的虛擬控制,且選擇PI為虛擬控制律:

其中X=∫e d t

令ε=e1*-e1,則有

根據勞斯穩定性標準,當k0<0、k1<0時,該線性子系統漸進穩定。

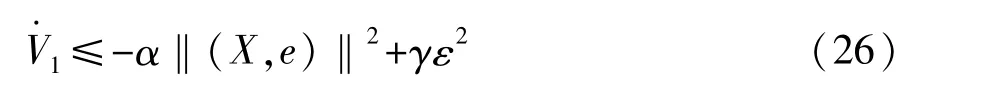

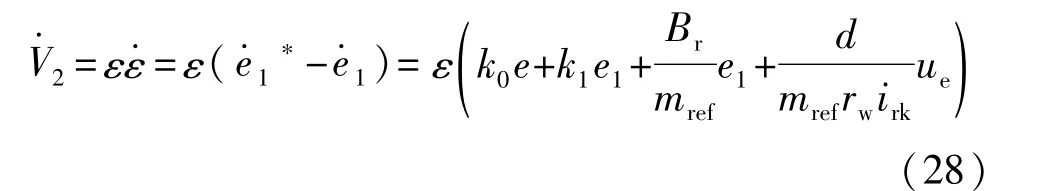

最后,通過Lyapunov直接法可得到反饋控制律ue,使得齒條位移xr跟隨xr*。定義

則有

于是,對于整個誤差系統,定義

因此,當k2>γ時,整個誤差系統是漸進穩定的。最終,可得系統跟蹤誤差反饋控制律:

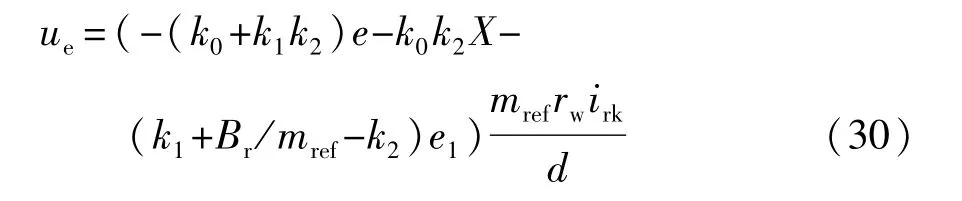

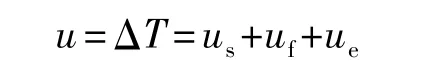

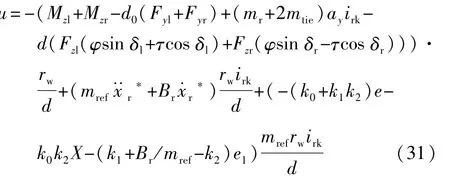

2.2.4 控制器控制律

綜合以上3步的控制律設計結果,可得基于三步法的差動轉向非線性控制器控制律:

由式(12)、式(16)和式(30)可得

三步法控制器結構簡圖如圖3所示。控制器的每一個環節的推導和構成都離不開系統的狀態量,即系統工況信息,三步法控制器通過系統狀態量的實時更新完成自適應調節過程,整個控制器的結構簡潔明了,便于應用。

圖3 三步法控制結構簡圖

2.3 應用問題

2.3.1 轉矩分配

非線性控制器決策出實現轉向所需的轉矩差,再經轉矩分配模塊分配給各輪轂電機。綜合考慮駕駛員的駕駛需求和對電機的保護,本文中的轉矩分配方案按以下原則制定:(1)應按照駕駛員需求維持車輛縱向運動的恒定;(2)各輪分配的需求轉矩不應超出電機峰值轉矩。

以左轉向為例,可得到以下轉矩分配方案。

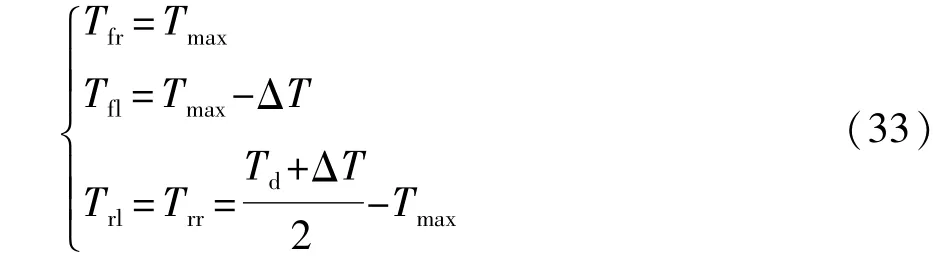

當Tfr<Tmax時,則令

當Tfr≥Tmax且ΔT<2Tmax時,則有

當Tfr≥Tmax且ΔT≥2Tmax時,兩前軸電機均達到峰值,這是一種極限情況:

式中:Tfr、Tfl、Trr和Trl分別為汽車右前、左前、右后和左后車輪需求轉矩;Td為總驅動轉矩;Tmax為電機峰值轉矩。

2.3.2 輪胎力的計算

對于上文所設計的非線性控制器,需要實時估算出左右轉向輪的各輪胎力的值。

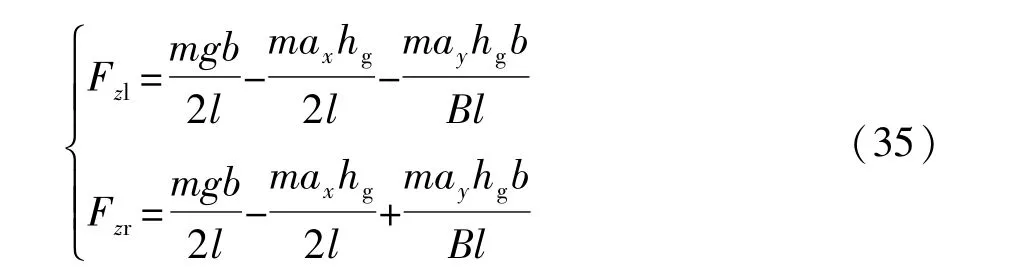

(1)Fzl、Fzr的計算

式中:m為整車質量;b為質心到后軸的距離;l為軸距;hg為質心高度;B為輪距;ax為縱向加速度;ay為側向加速度。

(2)Fyl、Fyr和Mzl、Mzr的計算

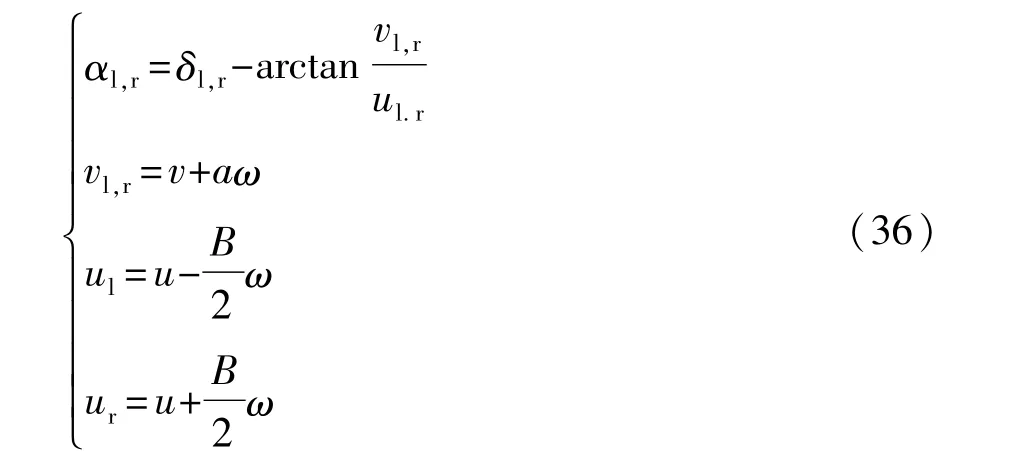

首先,計算左右轉向輪的輪胎側偏角:

式中:αl,r為左右轉向輪側偏角;δl,r為左右轉向輪轉角;vl,r為左右轉向輪處側向速度;ul,r為左右轉向輪處縱向速度;v為質心處側向速度;u為質心處縱向速度;ω為橫擺角速度。

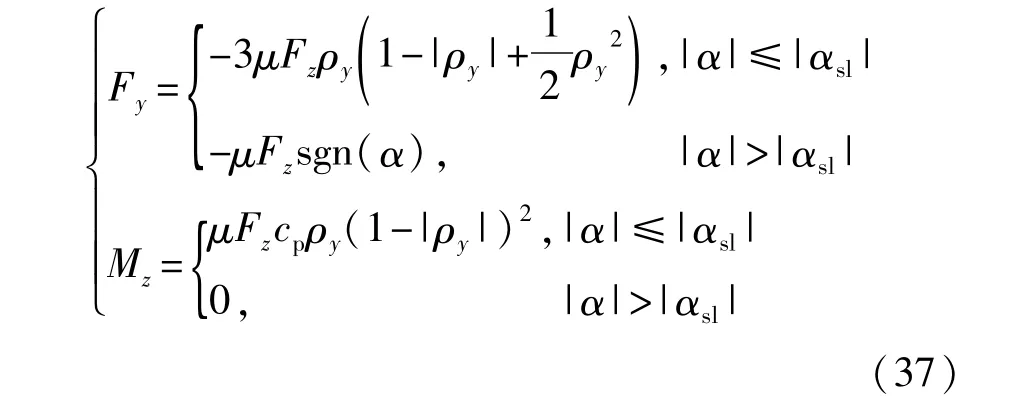

由于輪胎刷子模型參數少,且能夠捕獲輪胎的非線性特性[23],因此,本文中采用輪胎刷子模型進行輪胎側向力和回正力矩的估算,這里,也可采用其他的非線性輪胎模型或通過查表的方式來描述輪胎的側向力及回正力矩。輪胎刷子模型[23]為

式中:μ為路面附著系數;Fz為輪胎垂直載荷;ρy=θytanα,θy=2cpl02/(3μFz),l0為輪胎一半的接觸長度;cp=Cf/(2l0),Cf為前輪輪胎側偏剛度;αsl=arctan(1/θy);α為輪胎側偏角。

3 仿真結果分析

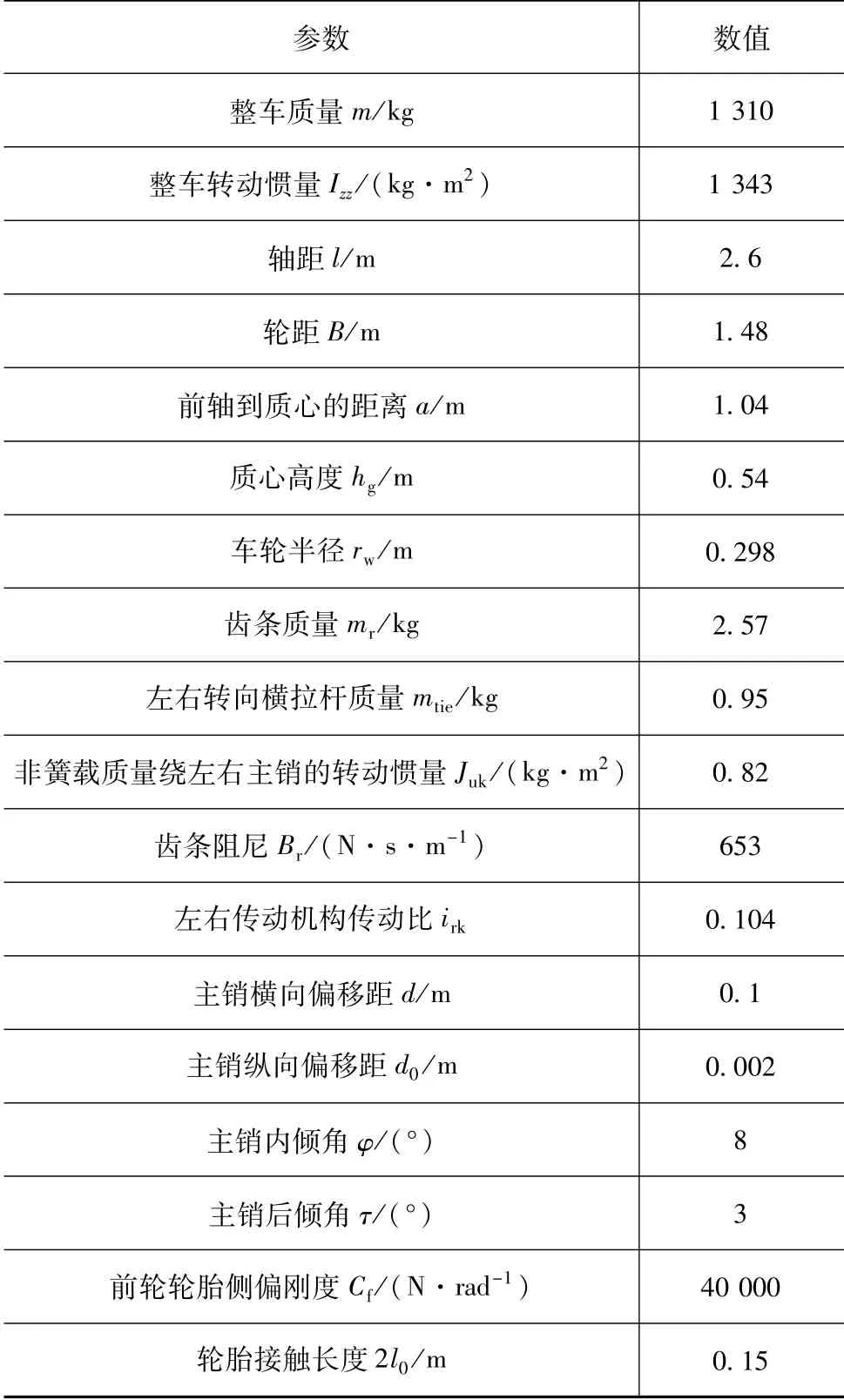

為了驗證本文線控差動轉向系統的有效性,并分析差動轉向的介入對整車性能的影響,基于Carsim/Simulink平臺,在典型工況下進行聯合仿真。仿真的整車基本參數和轉向系統參數如表1所示。

表1 整車和轉向系統參數

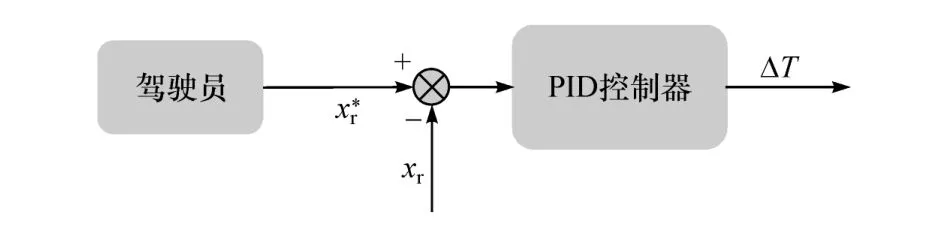

在進行典型工況仿真時,無差動表示車輛靠原有轉向系統進行轉向,此時前軸左右轉向輪無轉矩差,駕駛員期望轉矩平均分配給4個車輪;非線性控制表示車輛靠上文基于三步法所設計的線控差動轉向非線性控制器進行決策轉向,差動轉矩、駕駛員期望轉矩按上述轉矩分配方案在4輪間進行分配;作為對比,PID控制表示車輛靠PID控制器進行決策轉向,且依照上文中的轉矩分配方案進行各輪轉矩的分配。其中PID控制結構簡圖如圖4所示。

3.1 轉向盤轉角斜坡輸入

由仿真結果可以得出:在該工況下,線控差動轉向系統通過控制前軸轉向輪轉矩差驅動轉向齒條位移跟隨期望值,能實現車輛依照駕駛員意愿進行轉向,且非線性控制器控制效果明顯優于PID控制器。從圖5(b)可以看出,差動轉向介入比無差動時車速轉向盤轉角斜坡輸入用以模擬車輛急轉彎工況,是角階躍輸入的近似實驗。仿真參數設置:水平良好路面,路面附著系數為0.8,駕駛員期望車速為36 km/h,待車速穩定后,輸入如圖5(a)所示的轉向盤轉角信號,仿真時間為10 s。仿真結果如圖5(b)~圖5(f)所示。降低,但由于在上述轉矩分配方案的制定中考慮了駕駛員對縱向車速的需求,所以降低的很小;從圖5(c)中可以看出,非線性控制較PID控制出現更小超調且更快達到穩定,同時有差動轉向較無差動橫擺角速度增大,這是由差動轉向對車輛產生附加橫擺力矩引起的;差動轉向的介入使車輛橫擺角速度增大,轉向半徑變小,從而運動軌跡出現不同,如圖5(d)所示;圖5(e)和圖5(f)分別為PID控制和非線性控制的各輪轉矩變化曲線,可以看出前軸兩轉向輪出現轉矩差以實現車輛差動轉向,同時PID控制的兩前輪轉矩波動較大且頻繁,而非線性控制的兩前輪轉矩波動小且穩定,展現出了更好的效果。

圖4 PID控制結構簡圖

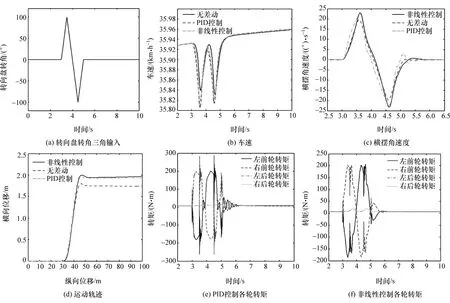

3.2 轉向盤轉角三角輸入

轉向盤轉角三角輸入用以驗證車輛的變道和避險能力。仿真工況設置:水平良好路面,路面附著系數為0.8,駕駛員期望車速為36 km/h,仿真時間為10 s,待車速穩定后,輸入如圖6(a)所示的轉向盤轉角信號。仿真結果如圖6(b)~圖6(e)所示。

由仿真結果可以看出:在此工況下,本文所提出的線控差動轉向控制策略能使得車輛按照駕駛員意愿進行轉向,且非線性控制器的控制效果明顯優于PID控制。同上,差動轉向的介入使車速較無差動時有所降低,但由于在轉矩分配方案中考慮了差動轉向對車速的影響,所以車速降低很小,如圖6(b)所示;從圖6(c)可以看出,有差動轉向較無差動橫擺角速度增大,這是由于差動轉向對車輛產生附加橫擺力矩引起的,同時非線性控制較PID控制更加平滑穩定且超調很小;圖6(d)中有差動轉向與無差動的車輛運動軌跡明顯不同,這是由于差動轉向引起車輛橫擺角速度增大,從而導致車輛轉向性能的改變;圖6(e)和圖6(f)分別為PID控制和非線性控制的各輪轉矩變化曲線,可以看出前軸兩轉向輪根據控制策略出現轉矩差以實現車輛差動轉向,同時PID控制的兩前輪轉矩波動較大且很頻繁,而非線性控制的兩前輪轉矩波動較小且穩定,展現出了更好的控制效果。

圖5 轉向盤轉角斜坡輸入工況

圖6 轉向盤轉角三角輸入工況

4 硬件在環試驗

4.1 雙輪轂電機試驗臺

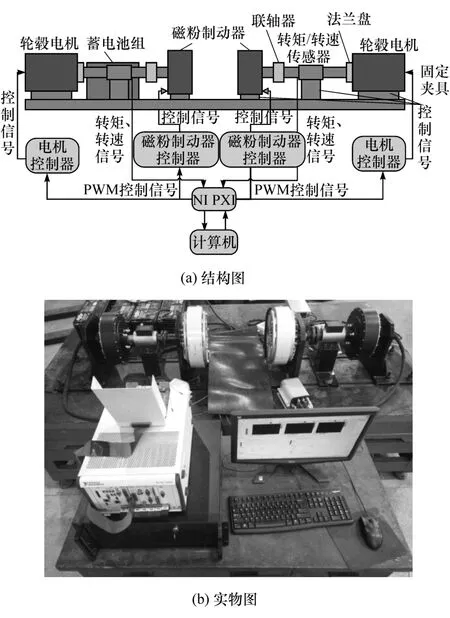

雙輪轂電機試驗臺主要由電機及其控制器、轉矩/轉速傳感器、聯軸器、磁粉制動器及其控制器、蓄電池組、計算機和NI PXI等組成,如圖7所示。

圖7 雙輪轂電機試驗臺結構圖與實物圖

經PXI實時平臺通過CarSim-LabVIEW聯合實現硬件在環仿真,采用雙輪轂電機試驗臺代替聯合仿真模型中的某兩個電機,驗證電機的實際轉矩跟蹤控制效果及其對整個差動轉向控制系統的影響。計算機采集的電機轉速信號與目標轉速作差,轉換成PWM電壓信號,發送至電機控制器,從而調節電機轉速,使電機轉速跟蹤目標車輪轉速,實現轉速控制。同時,通過整車控制器求解出當前車輪所需要的目標轉矩,轉換為電壓信號,發送至磁粉制動器控制器,調節磁粉制動器張力,控制輪轂電機輸出轉矩,實現轉矩控制。然后計算機采集兩電機實際轉矩信號輸入到聯合仿真模型中實現硬件在環仿真。其中整車模型、道路環境及控制系統等分別在Carsim和LabVIEW中進行聯合搭建,而信號的收發均通過PXI中的DAQ模塊完成。

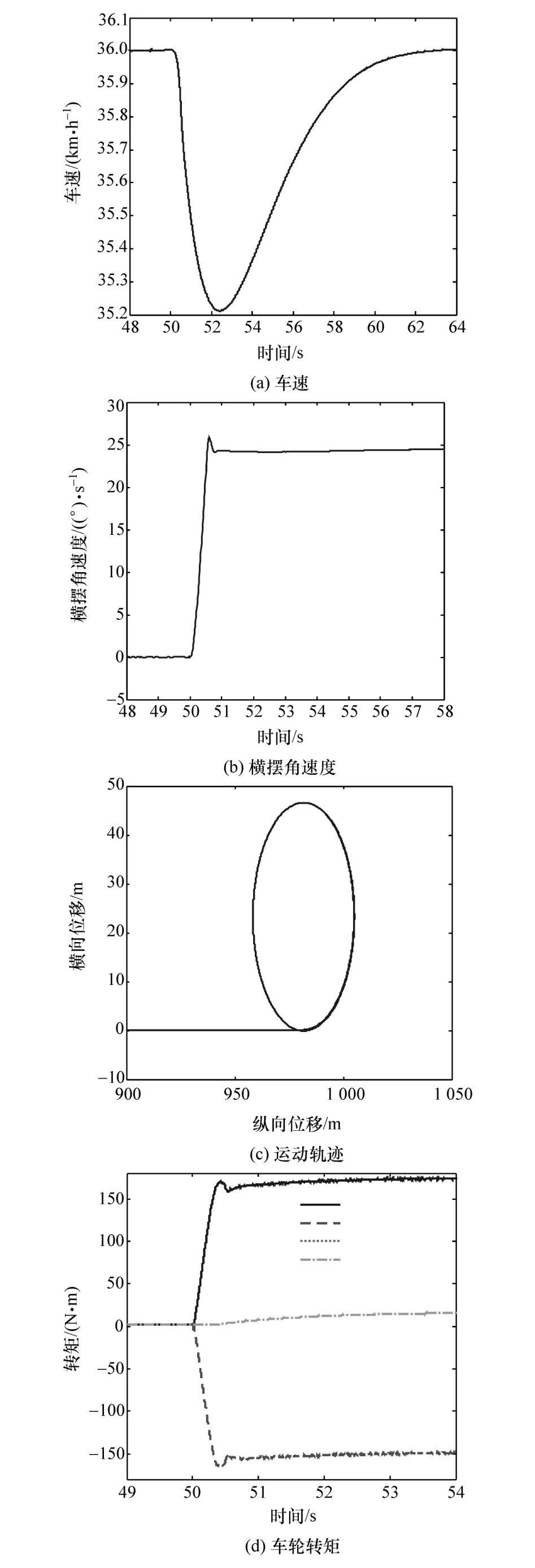

4.2 硬件在環仿真試驗

令雙輪轂電機試驗臺代替汽車仿真模型中的右前輪和右后輪,在路面附著系數為0.8的水平良好路面上,目標車速為36 km/h,進行轉向盤轉角斜坡輸入下的硬件在環仿真試驗。仿真結果中右前輪和右后輪轉矩均為采集的試驗數據,其余指標為Lab-VIEW/Carsim模型程序輸出數據,試驗結果如圖8所示。

從以上試驗結果可以看出:該工況下,以轉向齒條位移為閉環控制量的線控差動轉向控制策略能使車輛按照駕駛員意愿進行轉向,且所設計非線性控制器的控制效果良好;同時,線控差動轉向介入后,車輪的速度、橫擺角速度、運動軌跡和各車輪轉矩的變化趨勢與前文仿真結果基本吻合,驗證了輪轂電機的轉矩跟蹤控制效果和線控差動轉向控制系統的有效性。

5 結論

(1)理論分析表明,針對具備完整轉向系統的輪式獨立驅動車輛其原轉向系統完全失效的情況,基于原線控轉向系統架構線控差動轉向系統,以期望齒條位移為反饋控制量,決策控制前軸左右轉向輪轉矩差,驅動轉向齒條位移跟隨期望值,實現車輛差動轉向、恢復整車操控是可行的。去除轉向機械連接,以前軸左右轉向驅動輪為轉向動力源,能夠控制轉向齒條位移跟隨期望值,實現車輛按照駕駛員意愿進行轉向的目的。

(2)仿真及試驗結果表明,本文中基于三步法所設計的線控差動轉向非線性控制器能夠較好地控制車輛轉向齒條位移跟隨期望值,實現車輛依照駕駛員意愿進行轉向。同時,控制器對非線性系統具有較好的適應性,且控制器結構簡潔,便于實際工程應用,充分利用了輪轂電機驅動車輛的獨特優勢。然而,差動轉向的介入使車輛在轉向時車速較無差動時有所降低,而所提出的轉矩分配方案使車速降低很小。另外,在差動轉向過程中前軸兩轉向車輪依據控制策略出現轉矩差,進而對車輛產生一個附加橫擺力矩,使車輛橫擺角速度增大,影響車輛穩定性和轉向性能,需要外加控制來進行調控,本文對此不予討論,留待下一步解決。

圖8 硬件在環仿真結果