淺談Cell自動(dòng)點(diǎn)燈檢查機(jī)下料單元的設(shè)計(jì)

鐘思達(dá)

(廈門特盈自動(dòng)化科技股份有限公司,福建 廈門 361000)

Cell 自動(dòng)點(diǎn)燈檢查機(jī)是通過高速攝像頭取像,經(jīng)由預(yù)先設(shè)定好的制程參數(shù)細(xì)項(xiàng),檢測產(chǎn)品的外觀類、點(diǎn)類、線類、LCD 類、Mura 類、影像類及偏光片類等電測不良的光學(xué)檢測設(shè)備。該設(shè)備用來取代現(xiàn)有TFT-LCD(薄膜晶體管液晶顯示器)制造領(lǐng)域制盒后二切所得單粒產(chǎn)品在投入偏光片貼附前的人工檢測。檢測后依據(jù)客戶的檢驗(yàn)標(biāo)準(zhǔn)區(qū)分產(chǎn)品的OK 品、電檢NG 品、外觀NG 品及Other 品,產(chǎn)品分類后由Cell 自動(dòng)點(diǎn)燈檢查機(jī)下料單元完成下料。

1 下料單元設(shè)計(jì)要求

Cell 自動(dòng)點(diǎn)燈檢查機(jī)下料單元設(shè)計(jì)要求包括7 個(gè)方面[1]。1)下料Panel(液晶屏)置于Tray(托盤)內(nèi),取放片過程中不造成產(chǎn)品缺陷。2)下料口分OK Port(合格端口)、電檢NG Port(不合格端口)、外觀NG Port(不合格端口)及Others Port(其他端口)4 個(gè),每個(gè)端口需要配置一個(gè)空托盤供給端口和托盤蓋供給端口。3)空托盤端口需至少堆疊50 層,下料端口需要至少堆疊25 層。4)托盤蓋管理。下料口滿一摞(25 個(gè)托盤或其他)后,自動(dòng)填充上1 個(gè)托盤蓋,讀取托盤蓋ID(識別碼)并與整摞Panel(液晶屏)進(jìn)行綁定動(dòng)作,托盤蓋端口至少可裝10 個(gè)托盤蓋。5)托盤和托盤蓋上下料時(shí),保證設(shè)備不停機(jī),保證人員取放托盤的便利性,取放空托盤及托盤蓋需要在30 s 內(nèi)完成。6)能根據(jù)前段制程或機(jī)臺判定不良,對應(yīng)流片至相應(yīng)下料端口。7)節(jié)拍:Tack Time(節(jié)拍時(shí)間)≤4 s。

2 下料單元設(shè)計(jì)總體思路

2.1 前期調(diào)研

下料單元的關(guān)鍵點(diǎn)是在節(jié)拍時(shí)間內(nèi)完成產(chǎn)品搬運(yùn)、Tray 蓋和Tray 的搬運(yùn),Cell 自動(dòng)點(diǎn)燈檢查機(jī)下料單元項(xiàng)目是通過前期調(diào)研和客戶需求調(diào)查后明確重點(diǎn)開發(fā)的非標(biāo)項(xiàng)目,該項(xiàng)目設(shè)計(jì)的指導(dǎo)思想是穩(wěn)定、創(chuàng)新、經(jīng)濟(jì)、操作方便。

2.2 明確設(shè)備機(jī)構(gòu)布局

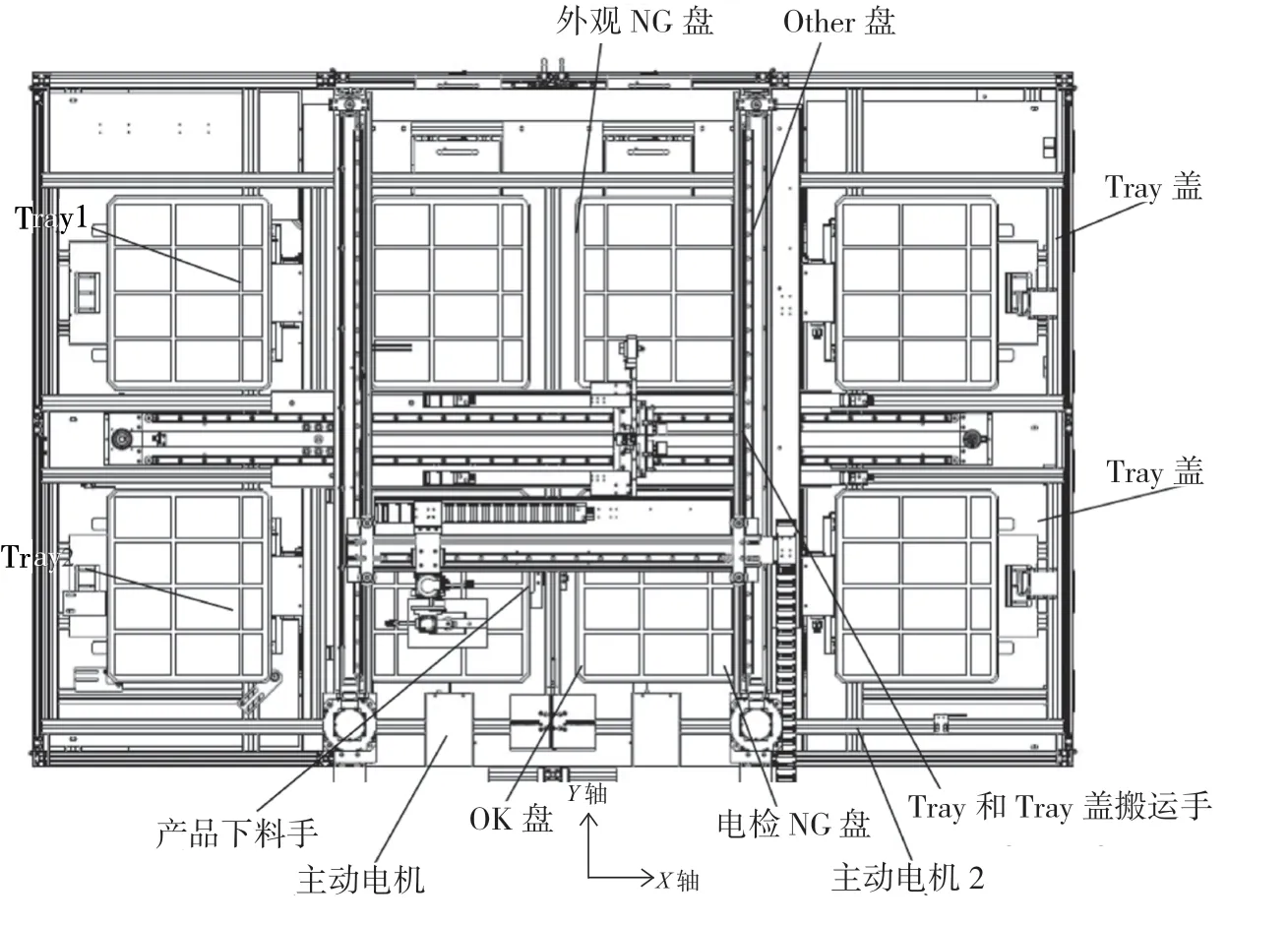

Cell 自動(dòng)點(diǎn)燈檢查機(jī)主要包括上料單元、產(chǎn)品搬送單元、讀碼單元、外觀檢測單元、電測檢測單元、下料單元和設(shè)備In-Line 控制系統(tǒng)單元等[2]。筆者負(fù)責(zé)對下料單元進(jìn)行結(jié)構(gòu)設(shè)計(jì),下料單元包括下料產(chǎn)品搬運(yùn)四軸機(jī)械手(X/Y/Z/θ)、Tray 和Tray 蓋的搬運(yùn)機(jī)械手、2 組Tray 上料軸、2 組Tray 蓋上料軸以及4 組產(chǎn)品歸類軸(如圖1 所示)。

2.3 設(shè)計(jì)技術(shù)參數(shù)的輸入

設(shè)計(jì)技術(shù)參數(shù)主要包括以下6 個(gè)方面。1)功能:①下料Panel 置于分四類的Tray 盤內(nèi)。②自動(dòng)上Tray 和Tray蓋,Tray 蓋ID 讀取。2)節(jié)拍:Tack Time ≤4 s。3)產(chǎn)品大小:13 cm~30 cm。4)工作高度:工件臺表面到地面的高度為(1 100±20)mm。5)定位精度:將搬運(yùn)產(chǎn)品放置在Tray 上,其位置可以任意調(diào)節(jié),放置精度為±0.5 mm,±1°。6)放置空Tray 與取出滿Tray 時(shí),設(shè)備仍然可以正常運(yùn)轉(zhuǎn)。

3 下料單元項(xiàng)目實(shí)施進(jìn)度

3.1 設(shè)計(jì)階段(2016年4月1日到6月30日)

設(shè)計(jì)階段主要內(nèi)容以下5 點(diǎn)[3]。1)明確設(shè)計(jì)輸入,確定各項(xiàng)目參數(shù)的要求。2)編寫控制程序,設(shè)計(jì)電氣控制電路、氣路。3)設(shè)計(jì)機(jī)械結(jié)構(gòu)的方案。4)設(shè)計(jì)機(jī)械機(jī)構(gòu)模型。5)設(shè)計(jì)和審核機(jī)械圖紙。

圖1 下料單元布局圖

3.2 裝配和調(diào)試、設(shè)備改進(jìn)階段(2016年7月1日到8月15日)

裝配、調(diào)試和改進(jìn)包括機(jī)加工、外購件等,主要包括5 點(diǎn)內(nèi)容。1)機(jī)械零件的加工。2)外購件的采購。3)設(shè)備裝配。4)設(shè)備調(diào)試和性能測試。5)對設(shè)備存在的問題進(jìn)行改進(jìn)。

3.3 客戶現(xiàn)場調(diào)試階段(2016年8月16日到9月15日)

客戶現(xiàn)場調(diào)試階段進(jìn)行事項(xiàng)包括2 個(gè)方面的內(nèi)容。1)將設(shè)備發(fā)給客戶,針對客戶的使用情況以及反饋的問題進(jìn)行改進(jìn)。2)整理資料,包括技術(shù)圖紙、說明書手冊、線路圖等。

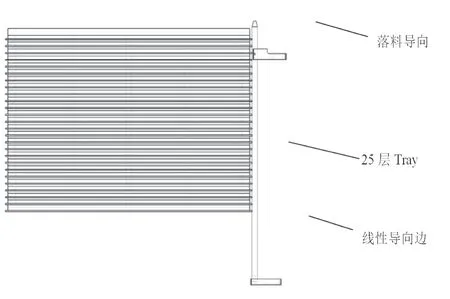

圖2 Tray 導(dǎo)向示意圖

4 下料單元的核心技術(shù)和創(chuàng)新點(diǎn)

4.1 核心技術(shù)

4.1.1 產(chǎn)品下料機(jī)械手

產(chǎn)品下料機(jī)械手采用“H”型龍門結(jié)構(gòu),并運(yùn)用了平行動(dòng)態(tài)驅(qū)動(dòng)的設(shè)計(jì)理念。結(jié)構(gòu)緊湊、功能強(qiáng)大,最大限度地節(jié)省了工作空間,可以承受較大負(fù)載。

不過這臺借用了尼康高級入門膠片單反相機(jī)F80機(jī)身的柯達(dá)DCS Pro 14n性能并沒有想象中那么好,并且也沒能幫柯達(dá)從尼康的鏡頭群中占到什么便宜。比如它盡管設(shè)計(jì)了配置256MB緩存的信號處理系統(tǒng),但是在當(dāng)時(shí)來說超高的1400萬像素造成的大影像數(shù)據(jù)處理負(fù)擔(dān)使DCS Pro 14n的連拍效率只能達(dá)到每秒1.7張,連拍持續(xù)拍攝能力僅為8張左右。這臺相機(jī)最終也隨著柯達(dá)的慘淡經(jīng)營而很快退出了大家的視野。

功能原理:導(dǎo)軌滑塊通過連接“H”型齒形同步帶,在二維空間(X軸/Y軸)中移動(dòng)。電機(jī)通過同步帶輪與齒形同步帶相連接,在2 個(gè)固定的主動(dòng)電機(jī)的驅(qū)動(dòng)下(如圖2所示),使導(dǎo)軌滑塊在伺服電機(jī)被相應(yīng)驅(qū)動(dòng)時(shí),能夠接近工作空間中的任何位置。

主要運(yùn)動(dòng)參數(shù)有以下5 點(diǎn)。1)單個(gè)主動(dòng)電機(jī)轉(zhuǎn)動(dòng):斜線方向運(yùn)動(dòng)。2)2 個(gè)主動(dòng)電機(jī)在同一方向轉(zhuǎn)動(dòng):X軸方向運(yùn)動(dòng)。3)2 個(gè)主動(dòng)電機(jī)一正一反轉(zhuǎn)動(dòng):Y軸方向運(yùn)動(dòng)。4)X行程800 mm,Y行程1 300 mm,移動(dòng)負(fù)載20 kg。5)最快速度1.8 m/s,重復(fù)定位精度:±0.3 mm。

4.1.2 Tray及Tray蓋搬運(yùn)手

為了滿足4 個(gè)位置上Tray 和Tray 蓋的搬運(yùn),且與產(chǎn)品下料機(jī)械手互不干涉,采用前后分布的2 組搬運(yùn)手的結(jié)構(gòu)來搬運(yùn)Tray 及Tray 蓋(如圖2 所示)。前側(cè)搬運(yùn)手負(fù)責(zé)搬運(yùn)前側(cè)的Tray1 及Tray 蓋1,且可獨(dú)立控制Z方向的升降,后側(cè)搬運(yùn)手負(fù)責(zé)搬運(yùn)后側(cè)的Tray2 及Tray 蓋2,且可獨(dú)立控制Z方向的升降,2 組搬運(yùn)手共用一個(gè)X軸。

4.2 創(chuàng)新點(diǎn)

4.2.1 “H”型機(jī)構(gòu)的應(yīng)用

“H”型同步帶機(jī)構(gòu)的應(yīng)用,實(shí)現(xiàn)了運(yùn)動(dòng)機(jī)構(gòu)在水平面上任意位置的停留,大大節(jié)省了安裝空間。相對于可以實(shí)現(xiàn)同樣功能的四軸機(jī)械手,節(jié)省了采購成本。

4.2.2 Tray及Tray蓋搬運(yùn)手吸嘴的安裝方式

吸嘴安裝桿通過一個(gè)安裝孔來固定,在水平面上可以擺動(dòng)到任意角度。吸嘴桿上“U”型長槽孔將吸嘴調(diào)節(jié)到設(shè)定位置。這種吸嘴的安裝方式可以實(shí)現(xiàn)任意角度的調(diào)節(jié),可以吸附各種尺寸的Tray 及Tray 蓋。

4.2.3 Tray放置導(dǎo)向裝置

如果Tray 搬運(yùn)至指定位置時(shí)偏差太大,容易導(dǎo)致產(chǎn)品無法放入Tray 中,在堆疊Tray 的過程導(dǎo)致產(chǎn)品破損。在Tray 放置點(diǎn)四周加上如圖2 所示的導(dǎo)向桿,落料時(shí)由錐形落料導(dǎo)向,到位后由導(dǎo)桿線性導(dǎo)向邊導(dǎo)向。如果Tray 放置偏差在允許的范圍內(nèi),產(chǎn)品就可放入指定位置。

4.2.4 適合人工上Tray及Tray蓋的抽屜機(jī)構(gòu)

人工上Tray 抽屜機(jī)構(gòu):人工抽出抽屜(展開狀態(tài)),抽屜伸出機(jī)臺外,將50 層Tray 放置在板上,將抽屜推入到位,感應(yīng)器響應(yīng)。抽屜式上料可以大大方便人工上Tray。

5 設(shè)備使用情況及不足

5.1 設(shè)備使用情況

目前,從客戶的反映情況來看,客戶對該項(xiàng)目下料單元的操作、功能運(yùn)用等方面都比較滿意。

5.2 設(shè)備不足之處

設(shè)備的具體不足之處有以下3 點(diǎn)。1)齒形同步帶的損耗:目前平均每8 個(gè)月需要更換一條。2)Tray 位置導(dǎo)向機(jī)構(gòu):圓桿導(dǎo)向方便定位,同時(shí)會在Tray 四邊磨出碎屑,影響無塵環(huán)境的潔凈度。3)管線的布置:由于產(chǎn)品下料機(jī)械手Z方向的行程較大,且還需要旋轉(zhuǎn),這給布線布管帶來很多的限制,欠缺對整體美觀的考慮。

綜上所述,對于該非標(biāo)設(shè)備,我們密切關(guān)注客戶的評價(jià),對客戶提出的問題,我們都盡心盡力的解決。