球頭刀銑削表面粗糙度的研究

原恩桃, 邵 兵

(上海電機學院 機械學院, 上海 201306)

零件的表面粗糙度是衡量一個零件表面加工質量的一項技術要求,對于零件的配合、耐磨性、抗腐蝕性及密封性等都有顯著影響。影響表面粗糙度的因素主要有工件材料、切削參數、機床性能以及刀具的材料幾何參數等。文獻[1-5]通過試驗的方式研究了切削速度、進給量、背吃刀量與工件表面粗糙度之間的關系。雷小寶等[6]對表面粗糙度的影響因素進行了極差分析,得出進給速度對表面粗糙度影響最大。姚倡鋒等[7]利用涂層硬質合金刀具對TC11進行了高速切削實驗,得出進給量、切削深度及切削速度對表面粗糙度的影響規律。

在實際加工零件時,切削深度、進給量及主軸轉速等都是預先給定且在切削過程保持不變的,因此,如何將影響表面粗糙度的各因素組合優化,從而得出最佳表面質量值,文獻[8-11]對表面粗糙度的計算給出了預測模型及優化。本文從表面粗糙度的計算公式開始得到表面粗糙度與切屑厚度之間的關系,從而進一步探討表面粗糙度與切削深度和進給速度之間的規律,并進一步通過試驗探討了各因素對表面粗糙度的影響。

1 表面粗糙度產生機理

1.1 殘留高度產生機理

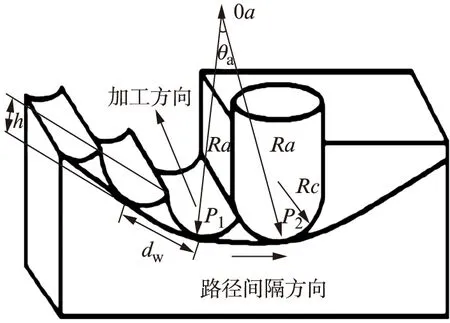

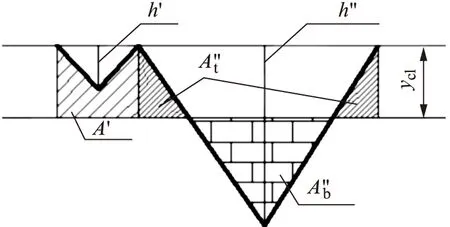

在曲面加工中,殘留高度主要是由刀具沿著刀具路徑移動,留在零件表面未去除材料形成的[12-14]。如圖1所示,設定:P為刀觸點,R為曲面半徑,θa為兩個半徑線之間的夾角,n為P點處法向矢量。走刀行距dw與殘留高度h有著密切的關系。根據圖2(a)可得

(1)

式中:r為刀具半徑;kb為加工表面沿切削進給方向的法曲率。

圖1 曲面加工模型

圖2 加工參數之間的關系

采用截平面法生成刀具軌跡時,由于kb的計算比較困難,在實際加工中通常采用一個平面逼近兩相鄰刀軌之間的曲面,如圖2(b)所示,即走刀行距視為截平面之間的法向距離,此時殘留高度可以用下式描述為

(2)

2.2 表面粗糙度的計算

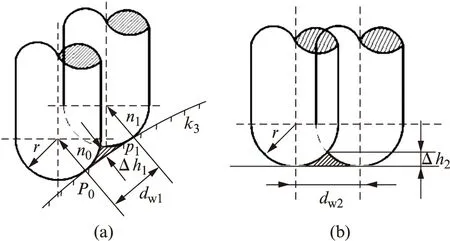

由于殘留高度的存在,導致零件經過機械加工后的表面會留有許多高低不平的凸峰和凹谷,該微觀幾何形狀稱為表面粗糙度,如圖3所示。定義Ra為表面粗糙度,即

(3)

式中:L為取樣長度。

圖3 表面粗糙度

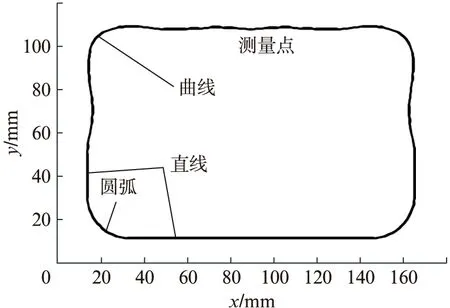

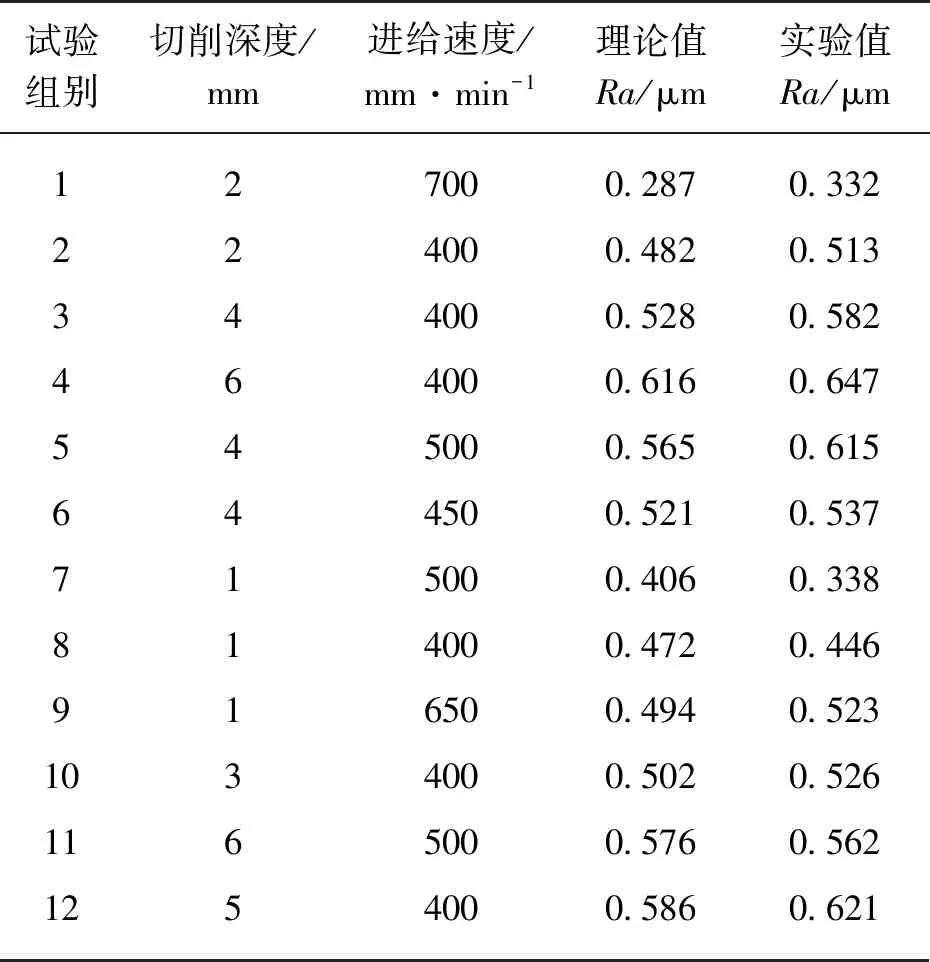

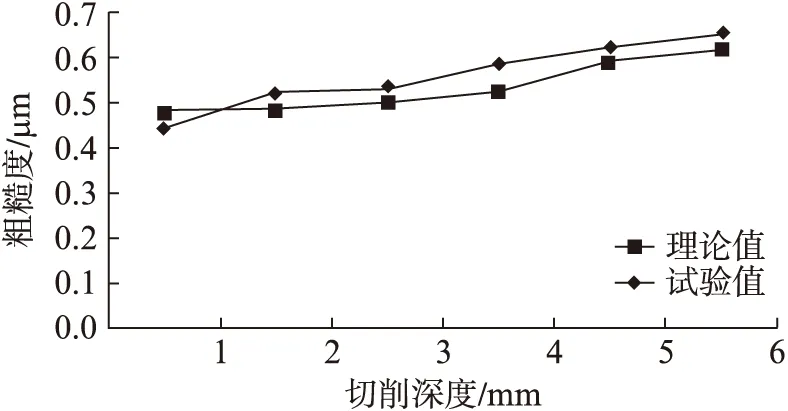

對圖3進行局部放大得圖4,當h′ E(A′)=tanθ(2yE(h′)-E(h′2)) (4) 圖4 表面粗糙度的計算 當h″>ycl,可得出 (5) 式中:E()表示區域面積。 由于ycl要保證中線上下區域面積相等,即 p′E(A′)+2p″E(A″t)=p″E(A″b) (6) 式中:p′和p″為一權因子,其計算方法可參考文獻[15]。 p與切屑厚度h密切相關,經過一系列的推導,可以得到 (7) 此時取樣區域面積表達為 E(Ra)=p′E(Ra′)+p″E(Ra″) (8) 式中: 將式(4)和式(5)代入式(8),可得 0.5E(h″)]-ycl (9) 將式(7)代入式(9)并經過計算簡化,得到表面粗糙度取樣區域面積與切屑厚度的關系為 E(Ra)=0.37E(h) (10) 由上式可知,表面粗糙度與切屑厚度之間具有非常簡單的影響關系。當采用球頭刀銑削時,每齒進給量是常數,而切屑厚度根據切削深度和進給速度在不斷變化著。 在穩態切削條件下,通過改變切削深度、進給速度,測量不同參數組合所得的粗糙度數值,在三維形貌儀下觀測其微觀形貌,并分析切削參數對表面粗糙度的影響規律。 該次試驗對如圖5所示的刃口零件采用FANUC精密加工中心機床進行加工,毛坯材料為45#鋼,刀具選用直徑為12.5 mm的高速鋼銑刀,主軸轉速為800 r/min,切削深度采用1~6 mm,當切削深度為1、2、4和6 mm時,采用不同的進給速度加工,加工過程如圖6所示。 圖5 試驗零件 圖6 零件的加工 零件完成加工后,對圖5所示的零件曲線部分選取測量點,每組實驗條件下對該測量點的數據均進行兩次測量,取其平均值得到實驗值。試驗數據見表1。 表1 試驗所得數據 從試驗數據看出,采用球頭刀對零件進行加工,當進給速度不變時,表面粗糙度隨著切削深度的增加而增加(見圖7),當切深較小時,表面粗糙度值較小,但是切深過小將導致切削時間較長,加工效率低。當切削深度不變時,隨著進給速度的增加其表面粗糙度的值先減小然后再增加,這表明進給速度不是越大越好,而是有一個最優值,因此在實際加工要慎重選擇。本文的試驗值和理論值雖然有一定差距,但基本接近。因此,本文所給出的計算公式可以采用。對于本文所選擇的加工零件,當切削深度為2 mm,進給速度為700 mm/min時,表面粗糙度達到最優。 圖7 切削深度與表面粗糙度的關系 探討了零件銑削過程中一些加工參數對表面粗糙度的影響。從理論上探討了表面粗糙度對零件表面質量的影響,根據表面粗糙度的生成機理推導了其理論計算公式。通過試加工的方法,采用不同的參數數據組合,對加工后的零件采用三維形貌儀測得表面粗糙度,并將公式計算出的理論值與試驗值作比較。研究證明,計算公式和加工方法均是可行的。

2 試驗數據與分析

2.1 試驗條件

2.2 數據測量

2.3 數據分析

3 結 論