煤氣化裝置原料煤試燒總結

馬玉紅,吳正宗,常 沖

(青海鹽湖工業股份有限公司 青海格爾木 816099)

青海鹽湖工業股份有限公司1 000 kt/a甲醇裝置采用多噴嘴對置式加壓氣化爐專利技術生產原料氣,該氣化工藝以水煤漿和純氧為原料,采用氣流床反應器,在1 350 ℃、6.5 MPa非催化條件下進行部分氧化反應,生成以一氧化碳和氫氣為有效成分的粗合成氣。選用該專利技術的原因是該工藝對煤種的適應范圍較寬,碳轉化率可達98%;煤氣中甲烷和惰性氣含量較低,煤氣質量好,有效氣(CO+H2)在生產實際操作中體積分數高達82%左右。此外,該技術還具有以下優勢:采用多噴嘴對置式氣化爐,運用撞擊流原理,可強化爐內傳遞過程;碳轉化率高,耐火磚使用壽命長;采用由噴淋床與鼓泡床組成的復合床式洗滌冷卻設備,具有良好的抑制合成氣帶水和帶灰的功能;煤氣初步凈化單元由混合器、旋風分離器以及水洗塔組成,具有高效分離與節能的功效;渣水熱回收單元采用蒸汽與返回的灰水直接接觸,具有節能和不易堵渣的功能。

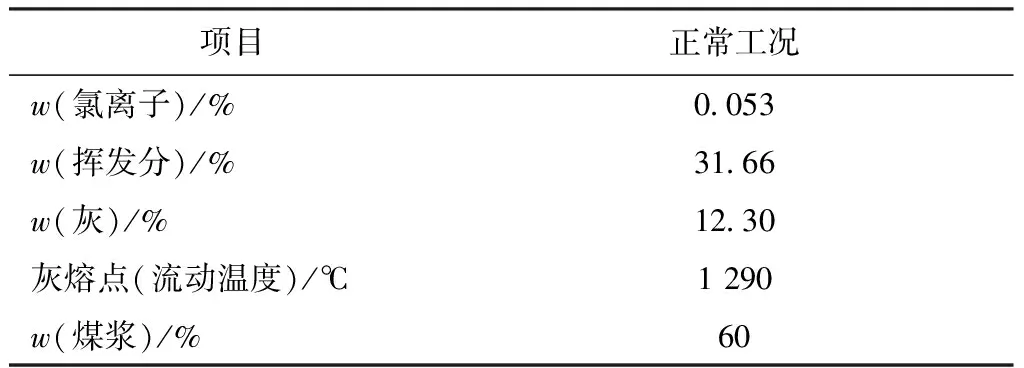

多噴嘴對置式加壓氣化工藝對原料煤關鍵分析項目的要求如表1所示。

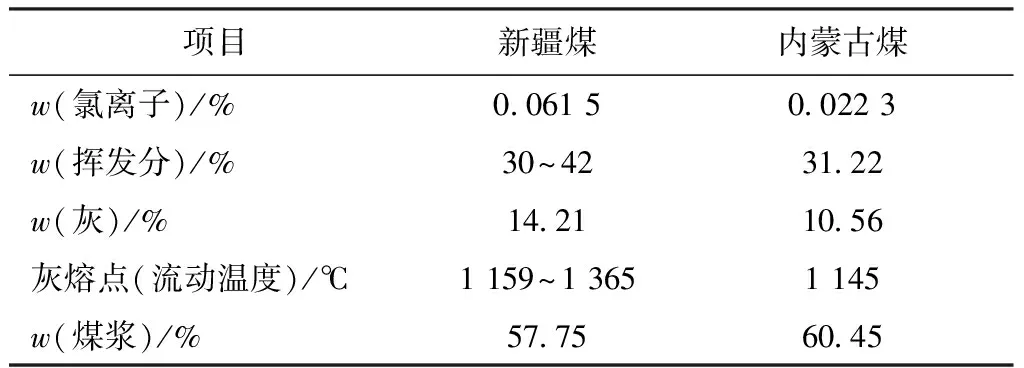

由于地域條件與儲量的因素,青海鹽湖工業股份有限公司煤氣化裝置的氣化原料煤主要來自新疆和內蒙古。如表2所示,內蒙古煤基本符合表1要求,而新疆煤的灰熔點等分析數據有較大波動或不符合指標,煤質不穩定。為了在降低成本的情況下確保煤氣化裝置長周期穩定運行,對這2個煤種進行了試運行,根據大量實測數據,從噸甲醇煤耗、低壓煤漿質量分數與黏度、有效氣(CO+H2)體積分數、灰水中氯離子質量濃度、添加劑耗量、生產成本等方面進行了對比分析。

表1 原料煤關鍵分析項目

表2 2種原料煤煤樣實驗室實測數據

1 試運行數據對比分析

2種原料煤在多噴嘴對置式氣化爐穩定運行、相同工況(操作溫度1 250 ℃,操作壓力5.78 MPa)下的試運行數據對比分析如下。

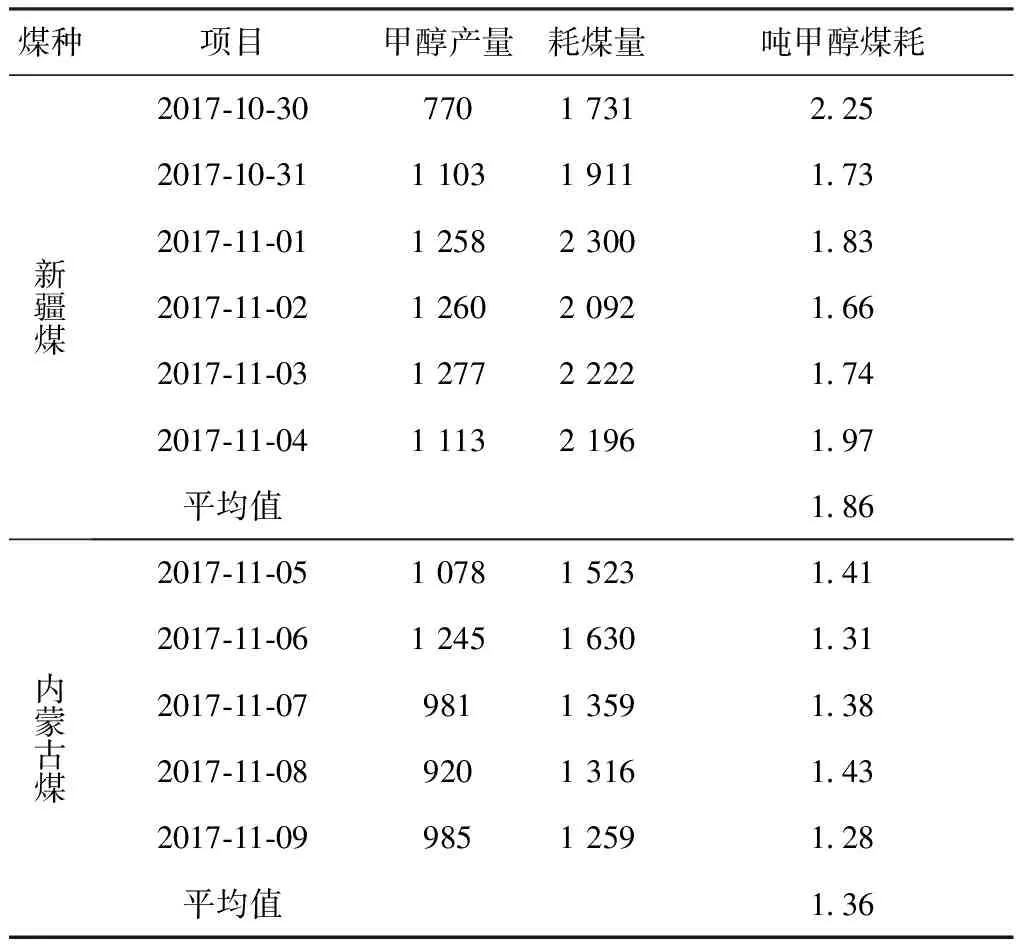

1.1 噸甲醇煤耗

如表3所示,排除其他影響因素,噸甲醇耗新疆煤比內蒙古煤多0.50 t。

表3 噸甲醇煤耗對比 t

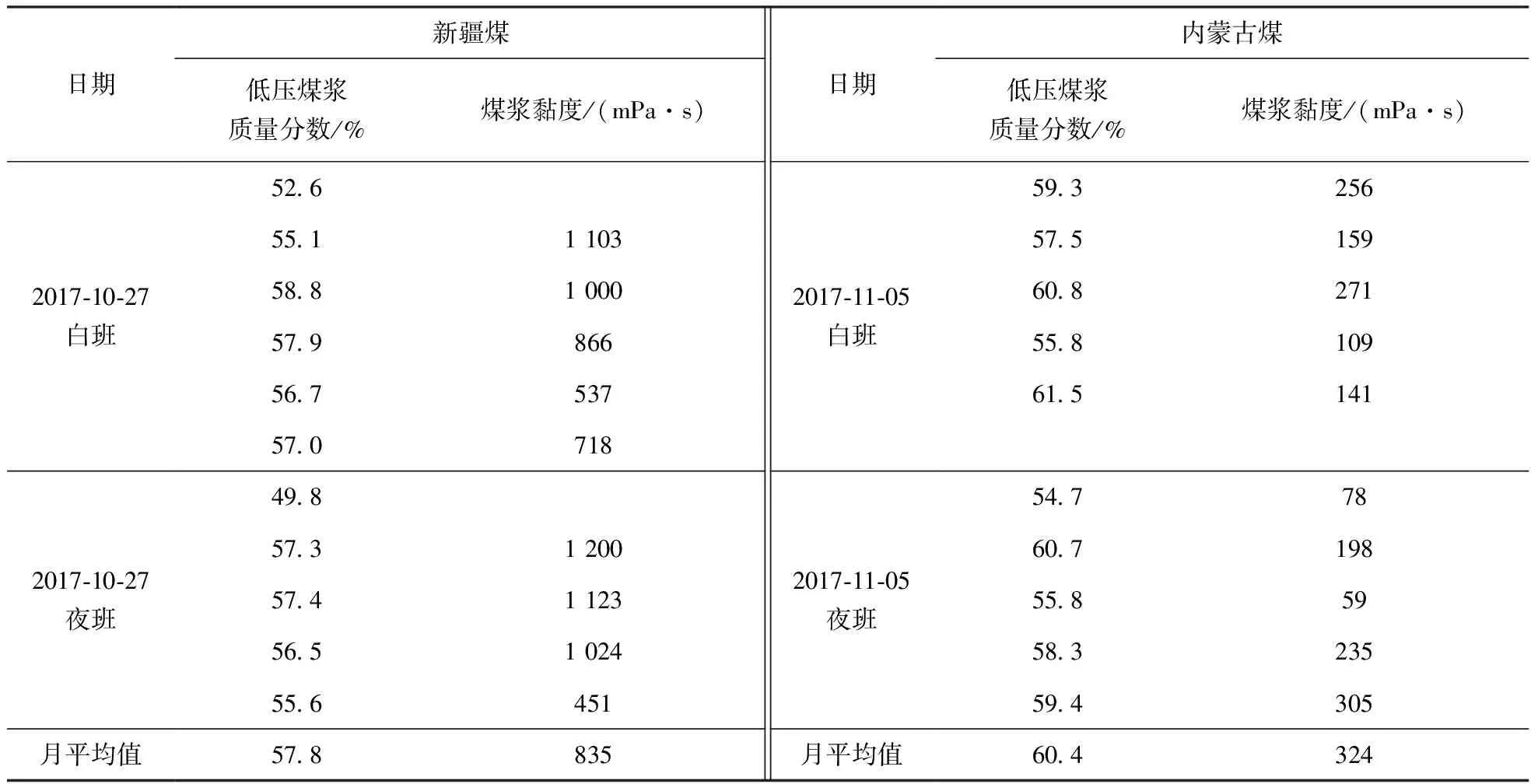

1.2 低壓煤漿質量分數和黏度

由表4可以看出:采用新疆煤制取的煤漿穩定性差,黏度偏大,流動性差,煤漿質量分數不穩定且無法提升,勢必增加系統能耗、降低系統產量,而且容易導致輸送設備損壞;采用內蒙古煤制取的煤漿穩定性相對較好,黏度小,流動性好,便于輸送及提濃,煤漿質量分數較新疆煤提高了2.6%,有助于降低系統能耗、提高產量。

表4 低壓煤漿質量分數和黏度對比

1.3 有效氣(CO+H2)體積分數

如表5所示,采用內蒙古煤為原料制取的原料氣中有效氣(CO+H2)體積分數比新疆煤高6%左右。

表5 有效氣(CO+H2)體積分數對比

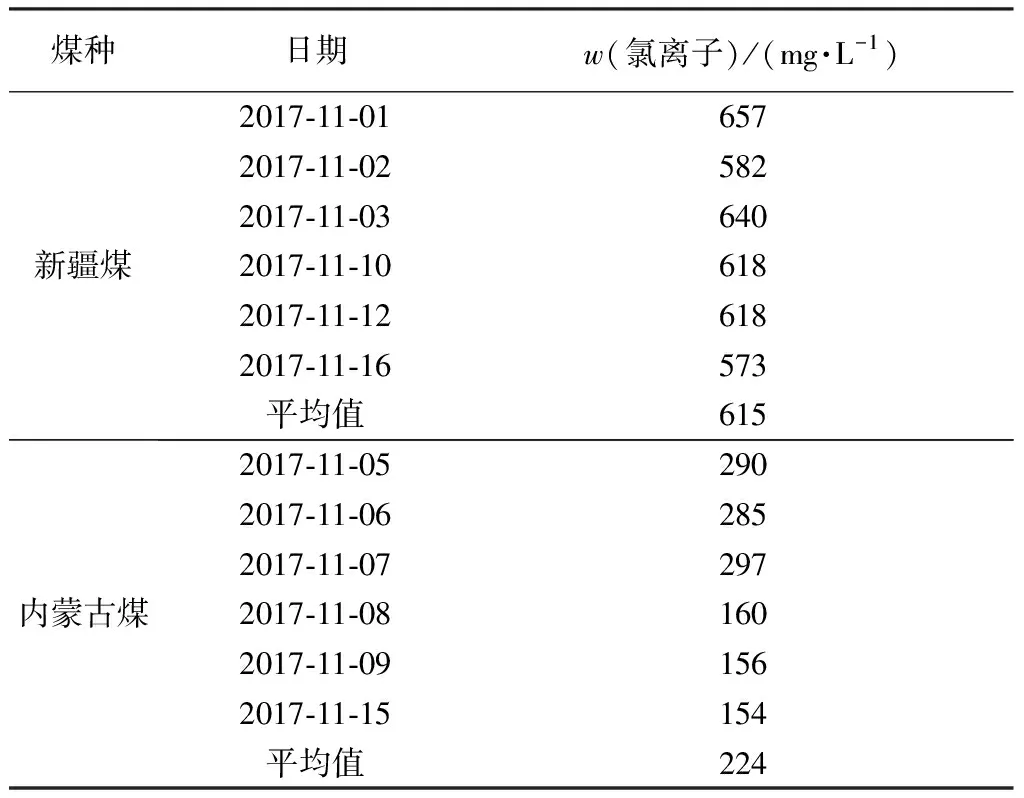

1.4 灰水中氯離子質量濃度

由表6可見:采用新疆煤為原料時,灰水中氯離子濃度嚴重超標,在大水量置換的情況下,只能保持系統氯離子濃度穩定而無法有效降低,這將會對設備造成嚴重的腐蝕,對系統長周期穩定運行造成很大的影響;而采用內蒙古煤為原料時,灰水中氯離子濃度相對較低,在系統煤種更換過程中,灰水中氯離子濃度就開始明顯下降,實際運行數據達到指標要求,有利于裝置長周期穩定運行。

表6 灰水中氯離子質量濃度對比

1.5 添加劑消耗量

加入添加劑的目的是為了降低煤漿黏度,以提高煤漿輸送性能。在相同工況下,即使新疆煤的添加劑消耗量為內蒙古煤的2.33倍,所制取的煤漿黏度仍處于很高的水平,造成煤漿輸送困難,4臺低壓煤漿泵連續出現葉輪及蝸殼損壞現象。而將煤種切換至內蒙古煤后,添加劑用量為設計用量,制取的煤漿黏度低,輸送穩定正常。

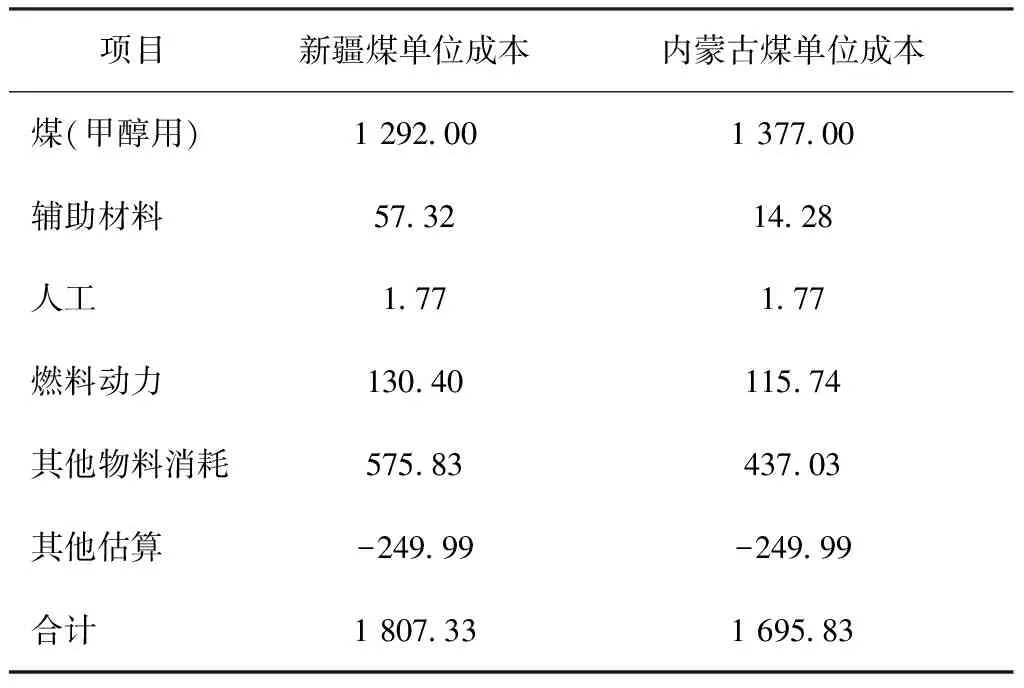

1.6 生產成本

如表7所示,在多噴嘴對置式氣化爐穩定運行的相同工況下,即使內蒙古煤價格比新疆煤高370元/t,但采用新疆煤的噸甲醇生產成本仍比內蒙古煤高111.50元。

表7 噸甲醇生產成本對比分析 元

2 結語

煤氣化裝置選用的氣化煤種不合適,將會存在較多問題,不僅生產成本增加,而且會嚴重影響系統的正常運行。

在使用新疆煤時,由于灰渣黏溫特性差,運行過程中氣化爐渣口壓差上升,排渣不暢,在下降管中形成掛渣,造成氣體未經環隙而走短路,使工藝氣流溫度高而引發聯鎖跳車。由于渣口壓差從25 kPa上升至最高65 kPa,造成爐內流場分布發生變化,爐壁溫度最高上升至360 ℃,非常接近緊急停車溫度(370 ℃),而爐壁超溫將對氣化爐設備本體帶來損害。在灰渣從爐內至渣口的排出過程中,隨著溫度的降低,渣的黏度增大,導致渣口堵塞,不得不通過提高氧碳比以提高爐溫來達到熔渣的目的,導致工藝氣中CO2含量升高,相應的有效氣(CO+H2)含量降低;由于CO含量降低、熱負荷增大、水氣比升高,使變換反應溫度難以維持,

給變換工段操作帶來困難;爐溫升高后,爐磚易燒壞,爐磚剝落加快;渣黏度增大會造成渣口或下降管堵塞或燒穿,停爐后需檢修或人工清理灰渣,嚴重影響系統滿負荷長周期運行。

系統在由新疆煤切換為內蒙古煤后,由于灰渣黏溫特性較好,灰渣流動性好,渣口壓差、爐內流場分布、爐膛和爐壁溫度穩定,系統運行相對平穩,排除其他影響因素,基本可以實現多噴嘴對置式氣化裝置的長周期穩定運行。