高含泥量集料對混凝土拌合物性能的影響及對策分析

曹越

(安徽省高速公路試驗(yàn)檢測科研中心有限公司 安徽合肥 230000)

現(xiàn)代的建設(shè)工程基本上都要使用到水泥混凝土,混凝土由多種原材料配制而成,其中集料在里面起到支撐作用,集料的質(zhì)量直接影響著混凝土材料的質(zhì)量與經(jīng)濟(jì)性,因此在配制混凝土材料的過程中必須要使用質(zhì)地優(yōu)良的集料。但是就目前的實(shí)際情況來看,集料在生產(chǎn)過程中很難完全去除泥土,在這種情況下必然會(huì)影響到混凝土的性能。在實(shí)際的工程建設(shè)中,集料中含有的泥一直被當(dāng)做混凝土材料中的有害物質(zhì),如果含泥量超過一定的界限,就會(huì)嚴(yán)重影響到混凝土的各項(xiàng)性能指標(biāo)。目前在集料的生產(chǎn)過程中要想對含泥量進(jìn)行有效的控制,最為有效的方法就是直接采取相應(yīng)措施去除其中的泥,但是這樣做會(huì)使成本大幅上升,從而使高含泥量集料的應(yīng)用受到限制。因此,有必要正確認(rèn)識高含泥量集料對混凝土拌合物性能的影響,從而找到有效的對策解決存在的問題。

1 高含泥量集料對混凝土性能的影響試驗(yàn)

1.1 選用原材料

水泥:選用蚌埠海螺水泥有限責(zé)任公司生產(chǎn)的P.O.42.5級水泥,3d抗折強(qiáng)度4.5MPa、抗壓強(qiáng)度24.7MPa,28d抗折強(qiáng)度7.8MPa、抗壓強(qiáng)度46.7MPa。

粉煤灰選用淮南市珍珠粉煤灰開發(fā)利用有限公司生產(chǎn)的F類Ⅰ級粉煤灰,細(xì)度為11.2%,燒失量3.4%;

細(xì)集料選用南昌贛昌砂石有限公司生產(chǎn)的Ⅱ區(qū)中砂,細(xì)度模數(shù)為2.53,含泥量為6.8%。

粗集料選用安徽省文一點(diǎn)石礦業(yè)有限公司生產(chǎn)的5~25(mm)粒級Ⅱ類碎石,含泥量2.5%。

外加劑選用江蘇蘇博特新材料有限公司生產(chǎn)的高性能緩凝型減水劑,減水率檢測結(jié)果為28%。

水采用可飲用水,同時(shí)以上材料其他方面性能指標(biāo)符合規(guī)范要求。

1.2 試驗(yàn)方法

試驗(yàn)的標(biāo)的物我們選用常見的設(shè)計(jì)要求,混凝土強(qiáng)度等級達(dá)到C30的標(biāo)準(zhǔn),并根據(jù)《公路工程集料試驗(yàn)規(guī)程》(JTG E42—2005)對砂石的含泥量進(jìn)行相應(yīng)的檢測。依據(jù)《普通混凝土拌合物性能試驗(yàn)方法標(biāo)準(zhǔn)》(GB/T 50080—2016)對新拌混凝土的坍落度及和易性進(jìn)行認(rèn)真的檢驗(yàn)。初次檢測工作完成后,使用密封桶將混凝土密封保存(從拌合物加水開始起算60min),之后打開密封桶并再次檢測混凝土的坍落度及和易性;然后根據(jù)《混凝土物理力學(xué)性能試驗(yàn)方法標(biāo)準(zhǔn)》(GB/T 50081—2019)對成型的混凝土試件進(jìn)行相關(guān)的力學(xué)性能測試。

1.3 試驗(yàn)過程

在試驗(yàn)過程中,前次試驗(yàn)所用的砂石為未經(jīng)沖洗的試樣,后次試驗(yàn)所用的砂石材料都經(jīng)過自來水的沖洗,從而不同程度的降低了其含泥量。相關(guān)的檢測結(jié)果顯示,砂的含泥量在沖洗后為1.3%,碎石的含泥量則只有0.4%。之后根據(jù)《普通混凝土配合比設(shè)計(jì)規(guī)程》(JGJ 55—2011)進(jìn)行試配工作,對比用水沖洗過的集料所配制的混凝土和沒有用水沖洗過的集料所配制的混凝土之間的性能差異,在配制的過程中要對用水量及外加劑摻量進(jìn)行反復(fù)的調(diào)節(jié),并在基準(zhǔn)配合比不變的情況下,采用不同的砂率進(jìn)行拌和試驗(yàn)。

1.4 試驗(yàn)結(jié)果

試驗(yàn)結(jié)果表明:相同配合比情況下,集料含泥量越高,其拌合物坍落度及抗壓強(qiáng)度越小,經(jīng)時(shí)損失越大,坍落度及強(qiáng)度與集料的含泥量成反比關(guān)系;如果混凝土中的集料含泥量比較高,那么通過增加混凝土中外加劑用量能夠使混凝土60min之內(nèi)的流動(dòng)度得到有效的保證。但是無論是增加混凝土中的外加劑還是增加混凝土中的用水總量,高含泥量集料對混凝土的抗壓強(qiáng)度都會(huì)產(chǎn)生非常大的影響,會(huì)明顯降低混凝土的抗壓強(qiáng)度。不過,通過在混凝土中增加外加劑要比增加用水量更能夠提升混凝土的抗壓強(qiáng)度,而且也更加符合試驗(yàn)配制強(qiáng)度的要求。

2 提高混凝土性能的有效對策

2.1 采取合理有效的方法控制砂率

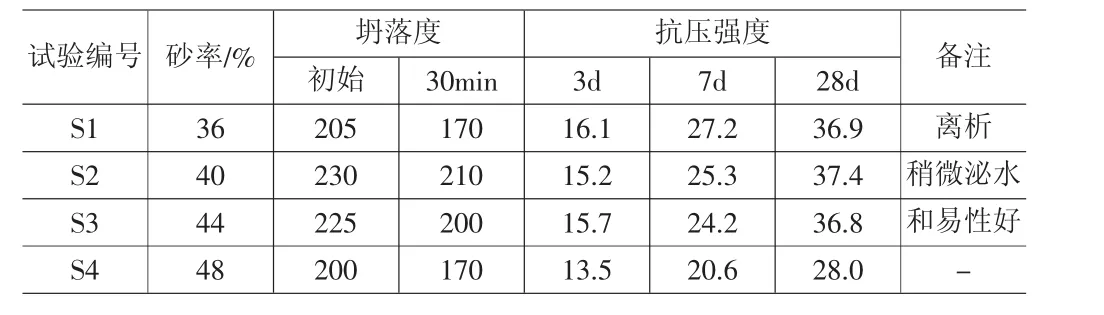

在配制混凝土?xí)r,要對混凝土配比的基本原則和試驗(yàn)原材料的特點(diǎn)進(jìn)行充分的考慮。添加的外加劑總量應(yīng)該嚴(yán)格控制,水膠比和膠凝材料維持原來的比例,對不同組別混凝土的砂率進(jìn)行有效的控制,使其保持在48%、44%、40%和36%。這樣就可以有效的判斷混凝土的性能與混凝土砂率之間的關(guān)系。表1的試驗(yàn)結(jié)果表明,提高混凝土中的砂率會(huì)相應(yīng)的增加混凝土的初始坍落度及其30min內(nèi)的坍落度數(shù)值,但混凝土的強(qiáng)度會(huì)降低。在一定砂率范圍內(nèi),當(dāng)水及膠凝材料的用量不變且減少混凝土的砂率時(shí),骨料之間的摩擦力度加大,從而促使混凝土的流動(dòng)性減小,進(jìn)而導(dǎo)致混凝土的坍落度相應(yīng)的減小。如果砂子在混凝土中的含量過少會(huì)使混凝土的保水性能受到直接的影響,從而導(dǎo)致出現(xiàn)離析情況。因此,在配制混凝土的過程中一定要嚴(yán)格的控制含砂率,從而使混凝土的性能得到有效的提高。

2.2 增加緩凝劑

保證用水量和初始坍落度數(shù)值不變,在混凝土中增加緩凝劑可以使外加劑的使用量有效減少,而且也不會(huì)影響到混凝土的強(qiáng)度。保證用水量和外加劑的使用量不變,增加混凝土中緩凝劑的使用量,會(huì)進(jìn)一步拉長混凝土的凝結(jié)時(shí)間,并使混凝土的坍落度得到有效的改善,出現(xiàn)這種情況的原因主要是:緩凝劑在固體—液體這個(gè)界面具有良好的吸附效果,能夠有效的改變固體粒子表面的性質(zhì)。另外,緩凝劑吸附水分子之后會(huì)形成一層比較厚的水膜層,從而使晶體之間無法進(jìn)行接觸,進(jìn)而改變結(jié)構(gòu)的形成過程,最終導(dǎo)致水泥水化的過程被進(jìn)一步延緩,這樣就會(huì)延長高含泥量混凝土的凝結(jié)時(shí)間,從而有效地抑制了坍落度的損失。

表1 砂率對高含泥量集料混凝土的影響

2.3 外加劑后摻法

在混凝土的配制過程中使用外加劑后摻法能夠使外加劑的使用量有效的減少。與一般的方法相比采用外加劑后摻法使用相同數(shù)量外加劑能夠使混凝土的坍落度損失有效的降低。而且對于混凝土的強(qiáng)度來說外加劑不管是先摻還是后摻都不會(huì)有很大的影響。集料中的泥和水泥等物質(zhì)都會(huì)吸附外加劑,混合料攪拌一段時(shí)間之后再將外加劑摻入進(jìn)去,能夠使一層水膜在集料的表面逐漸形成,從而減小外加劑的吸附,在溶液中含有比較適中的外加劑的情況下,使外加劑對集料的敏感程度降低,就能夠相應(yīng)的增強(qiáng)外加劑的減水功能,從而使混凝土坍落的損失程度有效的減小。因此,采用外加劑后摻法能夠使混凝土的性能有效的提高。

3 結(jié)論分析

(1)在混凝土的配制過程中使用高含泥量集料會(huì)明顯降低混凝土的強(qiáng)度。不過,摻入適量的外加劑之后能夠使混凝土的60min流動(dòng)值和強(qiáng)度設(shè)計(jì)要求得到有效的保證。

(2)一味的增大混凝土砂率,會(huì)減小高含泥量集料混凝土的初始坍落度和30min坍落度,增大坍損值。將砂率降低并維持在合理的范圍內(nèi)能夠在一定程度上改善高含泥量集料混凝土的坍落度經(jīng)時(shí)損失。

(3)將緩凝劑摻入高含泥量集料中能夠使坍落度經(jīng)時(shí)損失有效減少,且不會(huì)在很大程度上影響混凝土的強(qiáng)度。

(4)采用外加劑后摻法能夠明顯減少高含泥量集料混凝土的坍落度經(jīng)時(shí)損失,并且不會(huì)在很大程度上影響混凝土的強(qiáng)度。

4 結(jié)束語

總而言之,在現(xiàn)代建設(shè)工程施工中對于集料含泥量問題一定要給予高度的重視,對于存在的問題要及時(shí)采取合理有效的措施加以解決,例如控制砂率、增加緩凝劑以及外加劑后摻法等,從而合理調(diào)整混凝土坍落度的同時(shí)還不會(huì)對混凝土的強(qiáng)度產(chǎn)生影響,最終有效的提升混凝土的性能。