塑料粘結炸藥模擬物共振聲混合工藝過程變化規律研究

馬寧,張哲,孫曉朋,秦能,謝中元,陳松

(西安近代化學研究所,陜西 西安 710065)

0 引言

共振聲混合技術是近年來興起的一種基于振動宏觀混合和聲場微觀混合耦合作用的技術,其依托于共振聲混合設備的低頻(60 Hz左右)、大加速度(100g,g=9.8 m/s2)往復振動[1-4]。在低頻大加速度振動條件下,被混物料發生流化,產生宏觀振動混合渦;同時,大加速度振動在混合容器底部激勵出聲場(壓力波),聲場在物料內部傳播時對物料產生力偶作用,形成微尺度混合(尺度<50 μm)。

傳統的槳葉式混合僅在混合槳葉外緣產生微尺度混合,而共振聲混合可在整個混合場內形成均勻的微尺度混合單元,能夠顯著提高混合效率、改善混合效果。另外,相比于傳統振動混合(高頻、小振幅、大加速度或低頻、大振幅、小加速度)和超聲混合(高頻、空化),共振聲混合物料適應范圍廣、混合能力強,易于實現工程化放大,且不存在由于空化產生的局部高溫高壓問題。總體而言,相比傳統混合方式,共振聲混合技術具有整場混合、無局部強剪切、混合效率高、混合尺度小、無混合元件介入、免清理等優勢。

基于上述共振聲混合安全、高效、微尺度的優勢,其在含能材料領域得到廣泛關注和應用研究,具體集中在微納米材料應用、高能新配方應用、原位裝藥和工藝放大幾方面。

微納米材料混合方面,Cross等[5]通過端羥基聚丁二烯(HTPB)基含鋁炸藥驗證不同粒度炸藥的混合過程,混合容器為內徑0.5 in、長度2 in的鈍感高能炸藥測試管,實驗顯示比表面積為0.165 m2/g和1.65 m2/g炸藥的混合時間分別為161 min和120 min,證明炸藥顆粒越小,混合越困難,但依然能夠實現微米級別炸藥顆粒的均勻混合。微納米材料應用可以大幅提高火炸藥產品燃速和爆能[6-7],共振聲混合可克服傳統混合方式混合尺度較大的問題,對于微納米材料在火炸藥配方中的推廣應用具有重要意義。

高能新配方混合方面,英國航空航天公司(BEAS)將共振聲混合技術用于塑料粘結炸藥(PBX)的制備,在加速度大于55g時,可在20 min內實現PBX的均勻混合,采用高能新配方時,炸藥能量提升20%[8].

原位裝藥方面,Miller等[9]測試了不同長徑比條件下共振聲對推進劑的混合效果。結果顯示,對于長徑比為0.8∶1.0的混合容器,充分混合所需時間大約為10 min;對于長徑比為10∶1的混合容器,充分混合時間大于15 min.由此可以看出,共振聲混合技術能夠滿足推進劑原位制造的功能,混合效率與容器尺寸有關系。如美國McAlester陸軍彈藥廠應用RAM5型號混合設備原位制備的BLU-108集束炸彈助推器,月產能為500件,成本由原來的1 250美元/件降低到450美元/件,年節約成本480萬美元[10]。

工藝放大方面,Coguill等[10]在不同量級共振聲混合設備上用固含量為84%的PBX模擬物研究混合效率,結果顯示對于0.2 kg、20.0 kg和200.0 kg的PBX模擬藥,混合時間分別為12 min、12 min和14 min.混合時間隨混合量級增大幾乎無變化,適合工藝放大。

另外,共振聲技術應用于火炸藥輔助共晶方面,可提高工藝安全性,易于工藝放大[11-12]。

在國內,馬寧等[13-14]以固含量為86%和90%的PBX為對象,實驗量級分別為150 g和300 g,通過調節工藝參數分別在1 000 s和1 200 s內實現PBX均勻混合;證實了對于實驗室小量級PBX的混合,達到相同混合效果時,相比傳統混合方式,共振聲混合效率可提升114%以上[15]。李亞等[16]將共振聲混合技術應用于LN106推進劑襯層的混合,加速度為80g條件下可在10 min內實現1 kg推進劑襯層的均勻混合。

共振聲混合在火炸藥領域得到了應用,且其混合受容器尺寸、炸藥粒徑、混合量級、靜電刺激、混合溫升等的影響也得到了研究。但已有研究更多停留在適應性驗證層面,混合規律的研究也僅針對水等低固含率被混物料[17],對火炸藥混合工藝演化過程則缺乏研究。而對于任何混合工藝,只有掌握了工藝演化細節和影響因素,才能實現工藝的最優控制。特別是應用于火炸藥領域,考慮混合效果的同時必須兼顧混合安全性。只有對火炸藥共振聲混合的工藝演化過程進行分析,掌握工藝規律,才能更好地控制工藝,在滿足混合效果和效率的同時,使工藝刺激量處于安全范圍。

本文以PBX模擬物為對象,分析共振聲混合的工藝演化細節,總結混合規律,實現在低能耗、高安全、高效率條件下進行特定配方炸藥的“盲混”,以期為共振聲混合設備推廣應用到PBX工業制備奠定基礎。

1 實驗裝置及測試方法

1.1 材料及配方

實驗材料如下:硫酸鈉,粒徑300 μm,天津振泰化工有限公司生產;鋁粉,平均顆粒直徑29 μm,鞍鋼實業微細鋁粉有限公司生產;HTPB,III型,無錫瑞德凱化工科技有限公司生產;己二酸二辛酯(DOA),塑化劑,愛敬油化株式會社(韓國)生產。配方為硫酸鈉∶鋁粉∶HTPB∶DOA為58∶30∶6∶6.上述材料總量為1 500 g.

1.2 儀器設備

共振聲混合實驗樣機,5 kg級,西安近代化學研究所研制;ICP-AES電感耦合等離子發射光譜儀,型號725SE,美國安捷倫公司生產;加速度傳感器,型號3097A1,美國DYTRAN公司生產。

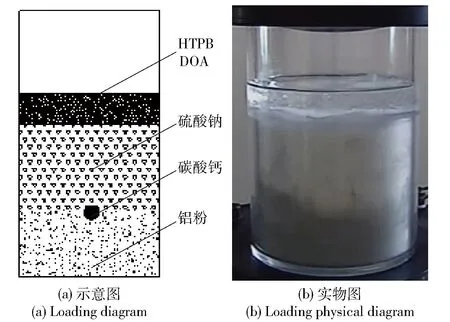

混合容器材質為有機玻璃,內徑90 mm,內高145 mm,厚度5 mm;初始物料裝填高度為80 mm.加料順序依次為鋁粉、硫酸鈉、HTPB、DOA.示蹤劑為碳酸鈣。

2 實驗結果與討論

2.1 混合工藝

各混合階段加速度和混合時間的選擇依據是在能夠均勻混合的情況下,工藝刺激量最小、所需混合能量最小、所需混合時間最短。由于不同混合階段的物料狀態不同,所需的混合能量也不同,根據物料狀態來調整混合能量(加速度)。混合時間根據觀察每個階段物料狀態變化情況選取,當物料狀態不再變化時,改變加速度切換到下一個階段。每個階段的混合加速度和混合時間并不是一個定值,混合階段也并不是一個定值。這里混合階段劃分的依據是通過對透明容器內混合現象的大量實驗觀察,獲得的一個可以比較穩定、節能、快速的混合工藝,用于指導非透明容器如不銹鋼容器內的“盲混”。

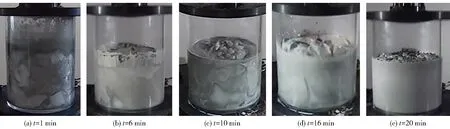

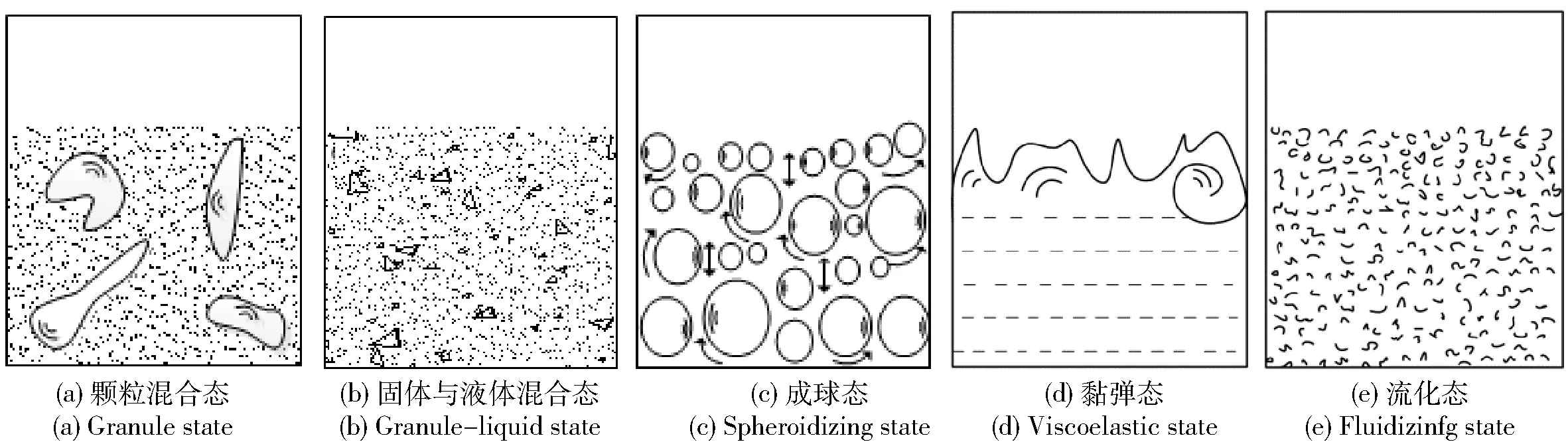

在混合初期,為防止底部固體粉末材料快速上翻導致鋁粉飛揚,同時為防止上層液體的飛濺導致液相成分損失,給予6g的混合加速度。在此加速度下,底部硫酸鈉和鋁粉迅速上翻發生混合,約1 min形成穩定混合態,隨著時間的延長,狀態不再明顯變化,物料狀態如圖1(a)所示。

圖1 不同混合階段物料狀態圖Fig.1 Images of PBX simulant after each processing step

增大加速度到20g時,混合進一步強化,物料狀態發生變化,5 min左右實現固體與液體充分浸潤,混合狀態保持不變,物料無明顯位置交換,狀態如圖1(b)所示。

加速度繼續增大到30g,混合進一步強化,物料開始分層。由于混合能量不足(加速度不夠大),僅上層一部分物料脫離整體,發生翻轉和纏結,形成較為明顯的混合狀態。相對而言,下層大部分物料整體跳動,物質交換現象不明顯,狀態如圖1(c)所示。

加速度增大到40g,上層物料碰撞聚集成小球狀物或中等球狀物,逐漸碰撞聚合成大的團并翻滾;隨著混合的進行,下層物料整體翻滾明顯加劇,由物料循環運動所產生的劃痕在壁面上清晰可見,形成的物料纏結狀態如圖1(d)所示。

當加速度繼續增大到60g時,上層團狀物加速破裂成小球,下層物料運動加快,整場混合明顯,且混合區域在上下層交接部分產生漩渦流動,上層破裂產生的小球狀或小塊狀物體不斷被下層物料“吞噬”或“卷積”,最后形成上下一體的混合整體,如圖1(e)所示。

經過大約30 min的混合,所得物料從肉眼觀察已混合均勻,其狀態如圖2所示。

圖2 PBX炸藥模擬物Fig.2 Images of PBX simulant mixture

2.2 混合均勻性

為了測試混合均勻性,在混合物料中加入碳酸鈣作為小組分示蹤劑。為防止混合初期碳酸鈣隨鋁粉分散導致測試誤差,將碳酸鈣粉末用少量水混合成黏稠狀態,取一小團放置在鋁粉和硫酸鈉之間,如圖3所示。

圖3 物料裝填狀態圖Fig.3 Images of material loading status

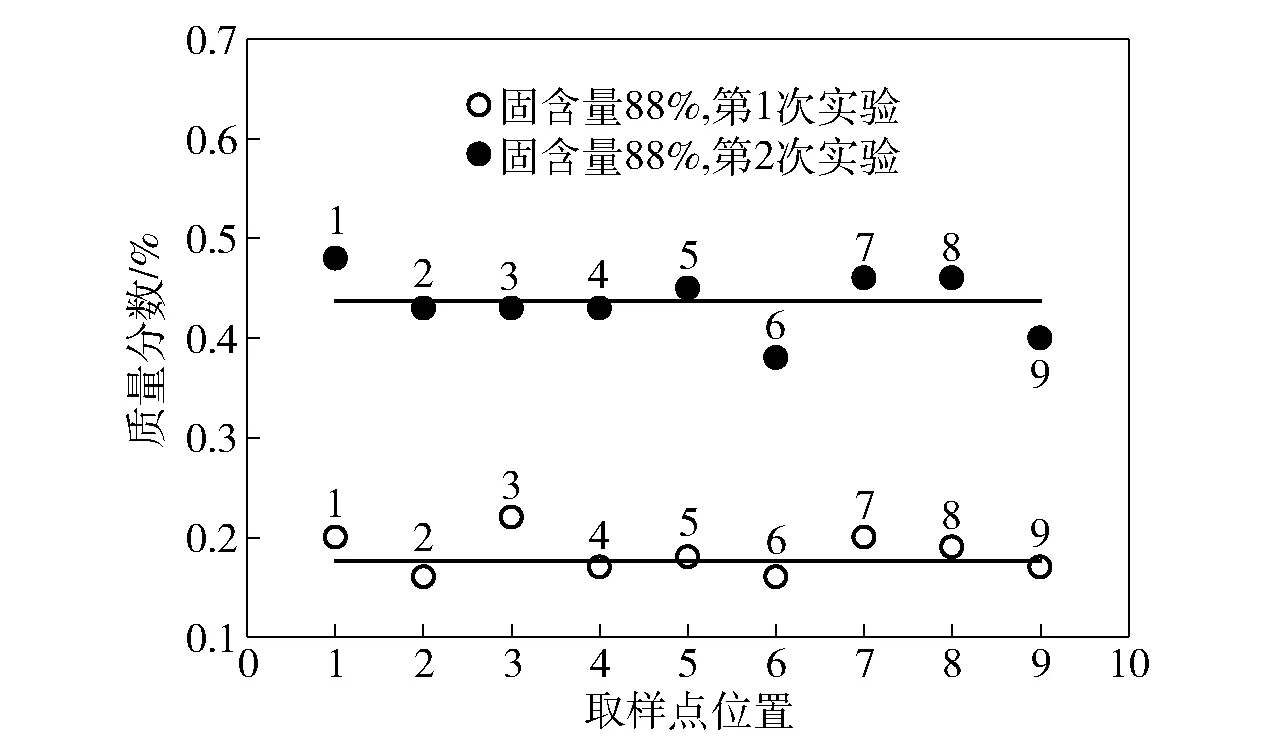

混合完畢后,在物料表層、中層和底層分別隨機取3個樣品,對碳酸鈣質量分數進行測試,兩次平行實驗結果如圖4所示。圖4中,點1、2、3為表層3個點,點4、5、6為中層3個點,點7、8、9為底層3個點。

圖4 碳酸鈣質量分數Fig.4 Mass fraction of CaCO3 in mixture

從圖4中可以看出,混合初期加入的碳酸鈣團狀物已經充分擴散到物料體系內,兩次實驗所得碳酸鈣質量分數相對標準差分別為10.6%和6.7%.圖4中兩次實驗碳酸鈣質量分數絕對值偏差是由示蹤劑添加劑量不同引起的。對于同一次實驗,各個取樣點的測試結果差異可能存在兩方面原因:1)混合時間不夠長或強度不夠大,分散不充分;2)測試誤差。

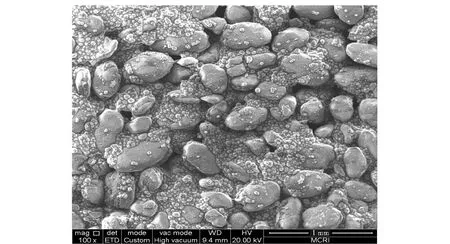

圖5 SEM形貌照片(放大100倍)Fig.5 SEM image of Sample 1(100×)

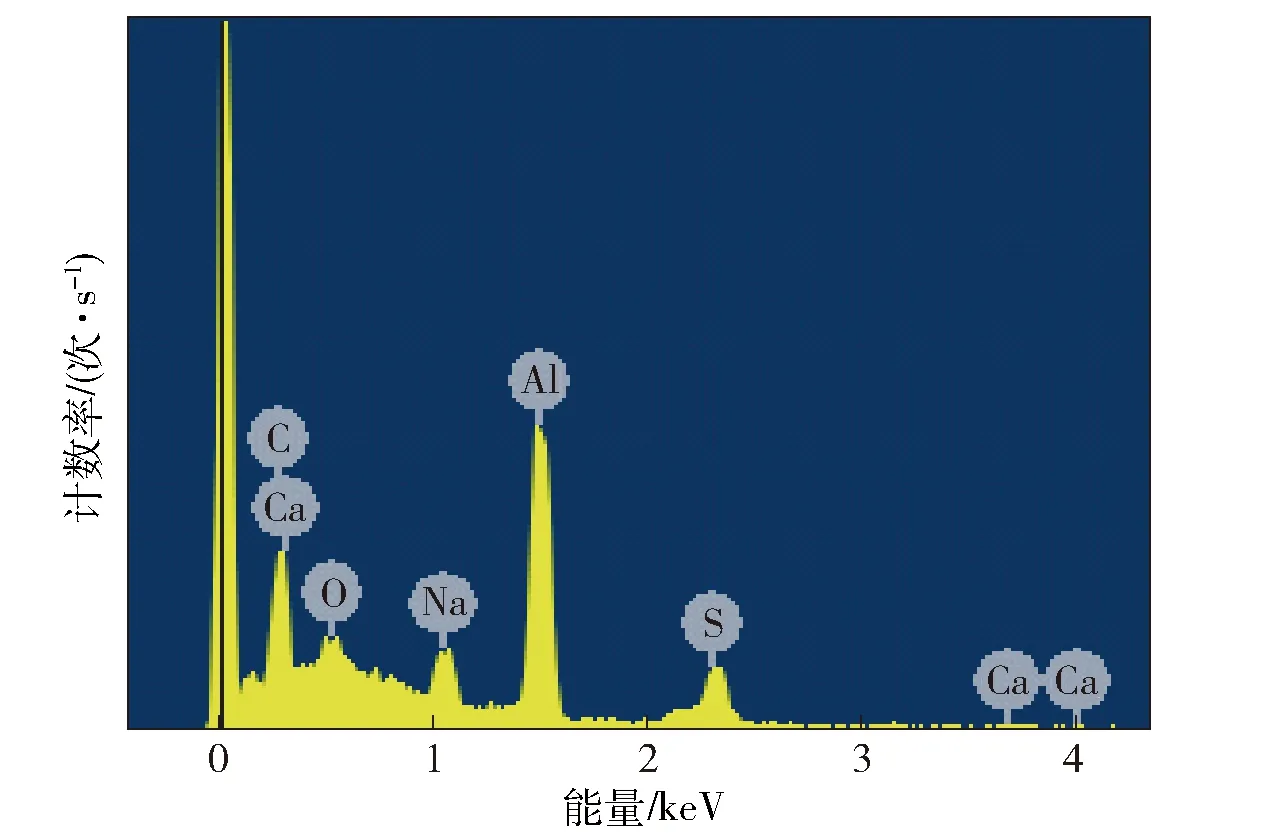

為進一步驗證加入的碳酸鈣示蹤劑是否充分混合,對9個樣品進行掃描電鏡(SEM)形貌測試和能譜測試(EDS),結果如圖5和圖6所示(9個樣品的SEM和EDS測試圖類似,圖5和圖6僅為第1個樣品的SEM形貌和EDS圖)。由于鋁粉粒徑為29 μm,硫酸鈉粒徑為300 μm,圖5中小圓球為鋁粉顆粒,大塊狀為硫酸鈉顆粒,鋁粉顆粒均勻分布在硫酸鈉周圍。圖6所示為在圖5中SEM圖上選取中心約50%面積進行的表面能譜分析,結果顯示在樣品中有鈣元素存在,從側面進一步證實了碳酸鈣已經分布在混合后的各個區域(表面能譜分析僅能證明有無,對于具體含量則無法準確表征)。

圖6 EDS圖Fig.6 EDS image of Sample 1

2.3 工藝規律

與實驗研究采用的透明混合容器不同,在PBX混合過程中,尤其是在彈體中的原位混合裝填,其混合過程是在密閉環境下進行的,過程狀態不可見。因此,需要掌握混合過程工藝規律,以控制工藝參數。為此,在透明有機玻璃混合容器條件下對混合工藝進行觀察和分析,形成混合工藝。

根據2.1節的敘述及圖1所示的結果,將混合過程劃分為5個區域和3個關鍵點,如圖7所示。

圖8 澆注PBX炸藥模擬物共振聲混合不同階段物料狀態示意圖Fig.8 Diagram schematics of mixed states of cast PBX simulant after each mixing step

圖7 澆注PBX炸藥模擬物共振聲混合工藝過程加速度曲線Fig.7 Acceleration curve of resonance acoustic mixing on cast PBX explosive simulant

區域劃分依據是物料狀態,關鍵點劃分依據是物料狀態發生變化所需的最小加速度。區域劃分如下:

1)顆粒混合區:在較小加速度(1~5g)條件下高黏態體系中的固體顆粒首先發生混合,在容器內部進行分布和填充,最終硫酸鈉和鋁粉顆粒實現主體混合,DOA和HTPB液相表面粘結固體顆粒、形成團狀物,液相團狀物分布在鋁粉顆粒和硫酸鈉顆粒體系內,狀態簡圖如圖8(a)所示。此區域所需混合時間較短,一般為1~3 min級別。物料一旦達到顆粒混合態,此小加速度無法滿足混合的進一步進行。

2)固體與液體混合區:在更大的加速度(10~20g)條件下液相團狀物分裂,固體顆粒與液體充分混合和潤濕,形成固體與液體混合的黏稠狀態,此時物料固體相與液體相主體已經分布均勻,但物料狀態仍然比較松散,內部僅達到了均勻分布,而遠未達到均勻混合。此區域混合時間也較短,為3~10 min級別,狀態如圖8(b)所示。

3)成球區:相比固體與液體混合區需要更大的加速度,約為25~30g,在此區域固體與液體混合物在振動條件下開始形成小球狀物,直徑從1 mm~20 mm不等,球狀大小與固含量及物料種類有密切聯系,此區域混合時間較長,一般為5~20 min級別,狀態簡圖如圖8(c)所示。

冰密度的測量采用質量-體積法,此方法需要制作標準的冰塊試樣,在測量試樣的體積和質量后,利用密度公式計算得到試樣冰密度。試樣是否標準是此方法測量冰密度準確性的主要原因。具體操作步驟為:利用鋸骨機沿試樣垂直冰面方向,從冰表面至冰底面依次分割成高度為5 cm的垂直冰樣;再用鋸骨機加工成10 cm×10 cm×5 cm的標準小冰塊;然后使用電子秤測冰塊質量;利用游標卡尺精確地測量小冰塊各個邊的長度;最后利用公式計算冰密度。冰密度測量過程照片、冰晶體觀測薄片制備過程詳見參考文獻[11]。

4)黏彈區:為成球區的延續,在成球區基礎上繼續混合一段時間或有時需要提高加速度到40~50g,眾多小球開始粘結纏結,球狀物數量逐漸減少而尺寸逐漸增大,到最后形成一個或兩個整體大球狀物,開始整體纏結翻滾,簡圖如圖8(d)所示。物料到達該區域時,已經開始整場的剪切混合,物料黏度較之前有所升高,已經不是固體與液體混合松散狀態,呈黏彈態連續體。

5)流化區:為黏彈區的延續,當黏彈區混合一定時間后物料黏度整體下降,整個物料呈現流體狀態,此區域只需要較小的加速度即可以維持(10~30g),此時是高黏態物料真正的整場混合,混合速度快,效率高。流化區混合狀態的維持并不需要很大的加速度,這對于高黏態火炸藥混合至關重要,該區域的混合時間根據物料和工藝要求可從幾分鐘到幾十分鐘不等。流化后的物料狀態簡圖如圖8(e)所示。

3個關鍵點劃分如下:1)起混點。在該點,如果不增大加速度,則混合狀態就不能從顆粒混合區向固體與液體混合區過渡;2)聚合點。在該點,如果不增大加速度,則混合狀態就不能從固體與液體混合區向成球區過渡;3)流化點。在該點,如果不增大加速度,則混合狀態就不能從成球區向黏彈區過渡。

黏彈區和流化區只是物料狀態不同,并不需要增大或減小加速度才能過渡。物料流化后,所需混合能量會更小,這時為了避免對物料的過分刺激或減少摩擦生熱,反而會降低混合加速度。根據關鍵點劃分依據,在黏彈區和流化區之間的過渡并不需要刻意改變加速度,因此在這兩個區域之間沒有定義關鍵點。

當然,如果不考慮安全、效率等問題,則整個混合過程可以用較大的加速度如60g,上述關鍵點不會出現,并且物料能夠快速實現均勻混合,因為60g的加速度高于所有關鍵點的數值;或者整個混合過程用較小加速度如5g,這些點也不會出現,但物料不能實現混合,物料狀態始終停留在顆粒混合區,因為5g小于所有關鍵點的數值。

以上結果表明,關鍵點是PBX模擬物共振聲混合工藝實現安全、節能、快速混合的重要加速度節點。

3 結論

本文以固含量為88%的PBX炸藥模擬物為對象,在透明混合容器條件下調節混合加速度,對共振聲混合工藝過程進行分析和分類,以明確高黏態物料共振聲混合工藝規律,用于指導高黏態物料的安全高效混合。得到主要結論如下:

1)根據典型的物料狀態,混合過程可劃分為顆粒混合區、固體與液體混合區、成球區、黏彈區和流化區5個混合區域,每個區域所需最小混合加速度不同。顆粒混合區、固體與液體混合區和成球區實現物料的初混或預混,混合時間占比應盡可能少;黏彈區和流化區實現微觀尺度的均勻混合,混合效率高,混合時間占總工藝時間比例盡可能大。

2)混合過程存在起混點、聚合點和流化點3個關鍵點,此3個關鍵點分別對應顆粒混合區向固體與液體混合區過渡的最小加速度、固體與液體混合區向成球區過渡的最小加速度、成球區向黏彈區過渡的最小加速度。對于本文中的PBX,起混點約為10g、聚合點約為25g、流化點約為40g.因為黏彈區和流化區只是物料狀態的不同,并不需要提高加速度來實現黏彈區到流化區的過渡,所以在黏彈區和流化區之間不存在關鍵的加速度點。