泡沫混凝土抗壓強度及孔結構研究

高慶強

(福建省建筑科學研究院有限責任公司 福建省綠色建筑技術重點實驗室 福建福州 350100)

0 引言

泡沫混凝土是通過將物理發泡得到的泡沫加入由水、膠凝材料、集料及外加劑等材料攪拌均勻而成的漿體,經過混泡均勻并通過泵送系統進行施工現場澆筑而成的多孔混凝土。近年來,由于泡沫混凝土具有容重輕、流動性強、強度可調節及施工便捷等特點,其在路基和橋臺背回填應用工程案例越來越多[1-2]。但在應用過程中出現了強度低等問題,目前泡沫混凝土關于孔結構的研究還相對較少,為了促進泡沫混凝土得到更好的應用,本文以濕密度800級泡沫混凝土為研究對象,采用單因素試驗方法,因素為水灰比、減水劑、粉煤灰、硅灰,進行抗壓強度與孔結構的性能研究。

1 原材料及試驗方法

1.1 原材料

水泥采用P·O42.5普通硅酸鹽水泥,福建福州煉石水泥有限公司生產;粉煤灰采用II級粉煤灰,福建和東新型建材有限公司生產;減水劑采用TW-3(F)高效減水劑,減水率為17%,福建建工建材科技開發有限公司生產;硅灰采用廣東銳通建材有限公司生產,比表面積為16.9m2/g;發泡劑采用MS-1型復合發泡劑,福建省建筑科學研究院生產,稀釋倍數為40倍。

1.2 試驗方法

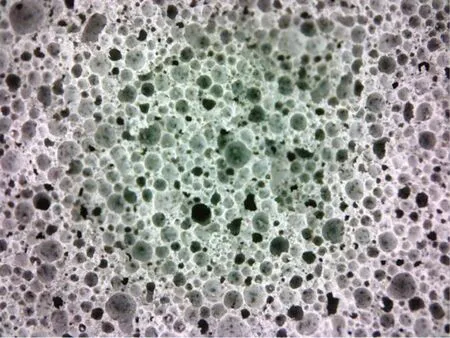

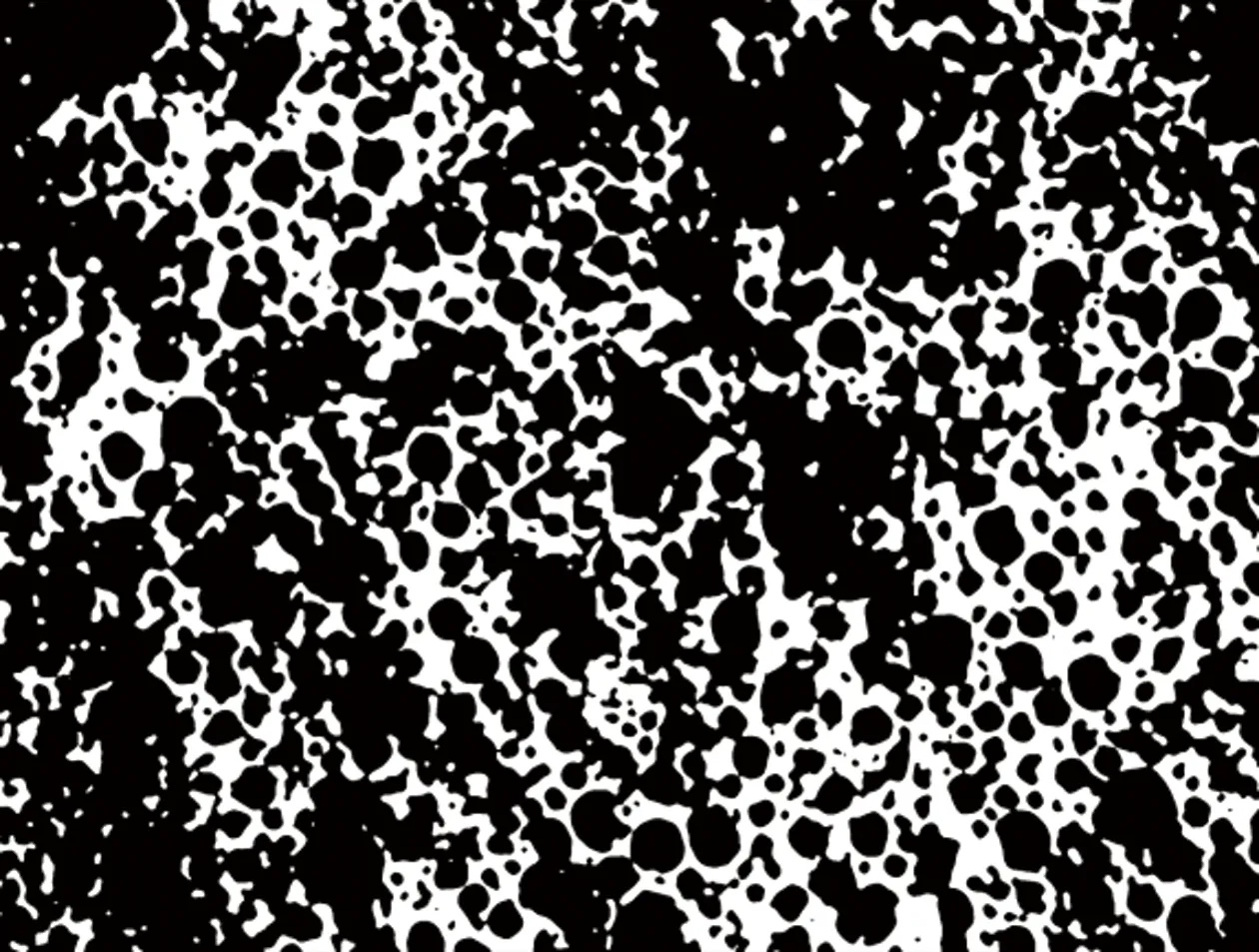

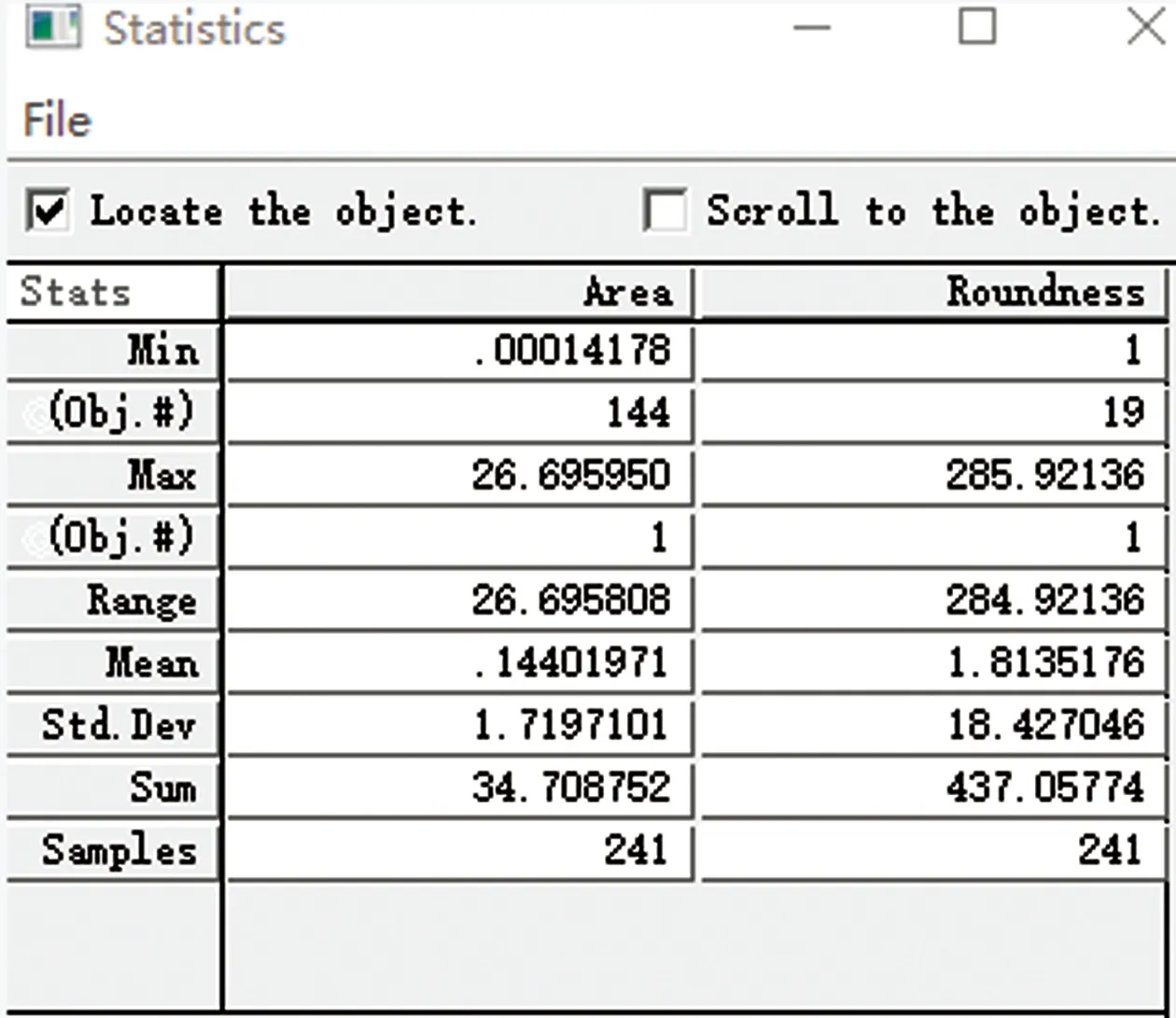

抗壓強度測試參照《泡沫混凝土》(JG/T266-2011)進行。平均孔徑和圓度值采用斷面直接觀測法進行測量,首先盡量截取平整的泡沫混凝土剖面試樣,利用Supereyes電子顯微鏡對剖面進行觀察并拍照如圖1(a),利用Image-Pro Plus對圖像進行處理,將圖像二值化如圖1(b)。在同樣的拍攝條件下,對微標尺進行拍照。根據標尺和圖像尺寸進行比例尺設定,將圖像的pixel尺寸按比例轉化為mm單位;通過對原圖和處理后的灰度圖進行對比,將灰度圖中與原圖孔隙尺寸和形狀與原圖相符的區域選出,利用軟件分析出平均孔徑、圓度值等氣孔結構參數,如圖1(c)、(d)所示。

(a)剖面觀測拍攝圖

(b)二值化

(c)選取平均孔徑及圓度值進行計算

(d) 調取計算結果

2 試驗結果與分析

2.1 水灰比對泡沫混凝土抗壓強度及孔結構的影響

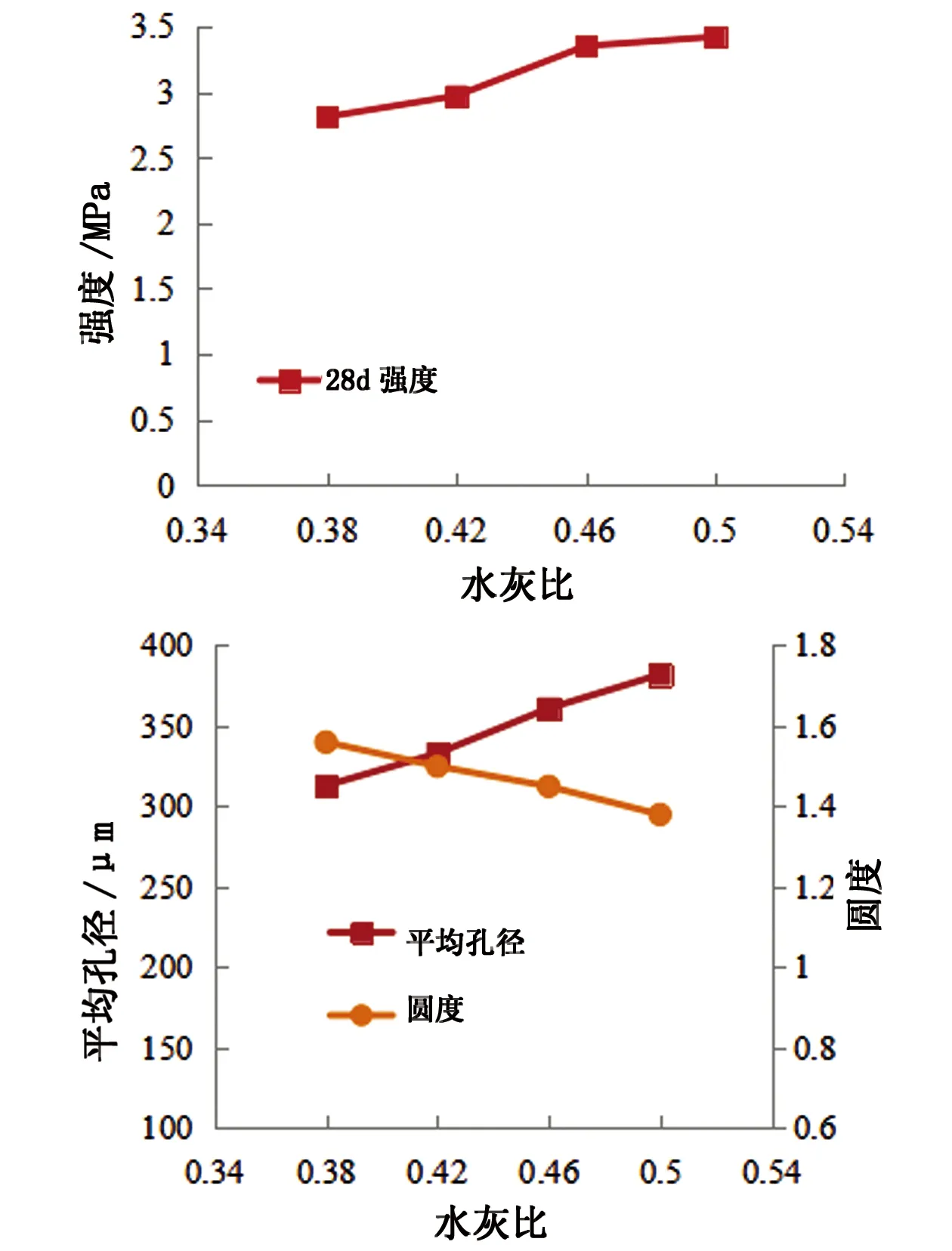

不同水灰比會對泡沫混凝土漿體內部泡沫與漿體的粘性產生影響,影響孔結構的分布和變形及抗壓強度。以0.38、0.42、0.46、0.50不同水灰比進行試驗,測試每組試樣抗壓強度,并測量平均孔徑和圓度值。試驗結果如圖2所示。

圖2 水灰比對泡沫混凝土抗壓強度及孔結構的影響

由圖可知,在0.38~0.50水灰比范圍內,水灰比增加有利于提升抗壓強度,分析原因為增大水灰比促進了膠凝材料水化產物的生成,減少未水化水泥顆粒,提高泡沫混凝土孔結構各個部位孔壁水泥石的抗壓強度,從而整體上提高抗壓強度。隨著水灰比增大,平均孔徑均表現為逐漸增大,分析原因是在低水灰比下,漿體粘性較大,對泡沫有壓迫變形作用,水灰比增大漿體對泡沫的約束變形作用減弱,則泡沫可趨于球形,故表現為平均孔徑逐漸增大,圓度值逐漸減少,抗壓測試時受力比較均勻,從而宏觀上增大抗壓強度[3]。

2.2 減水劑對泡沫混凝土抗壓強度及孔結構的影響

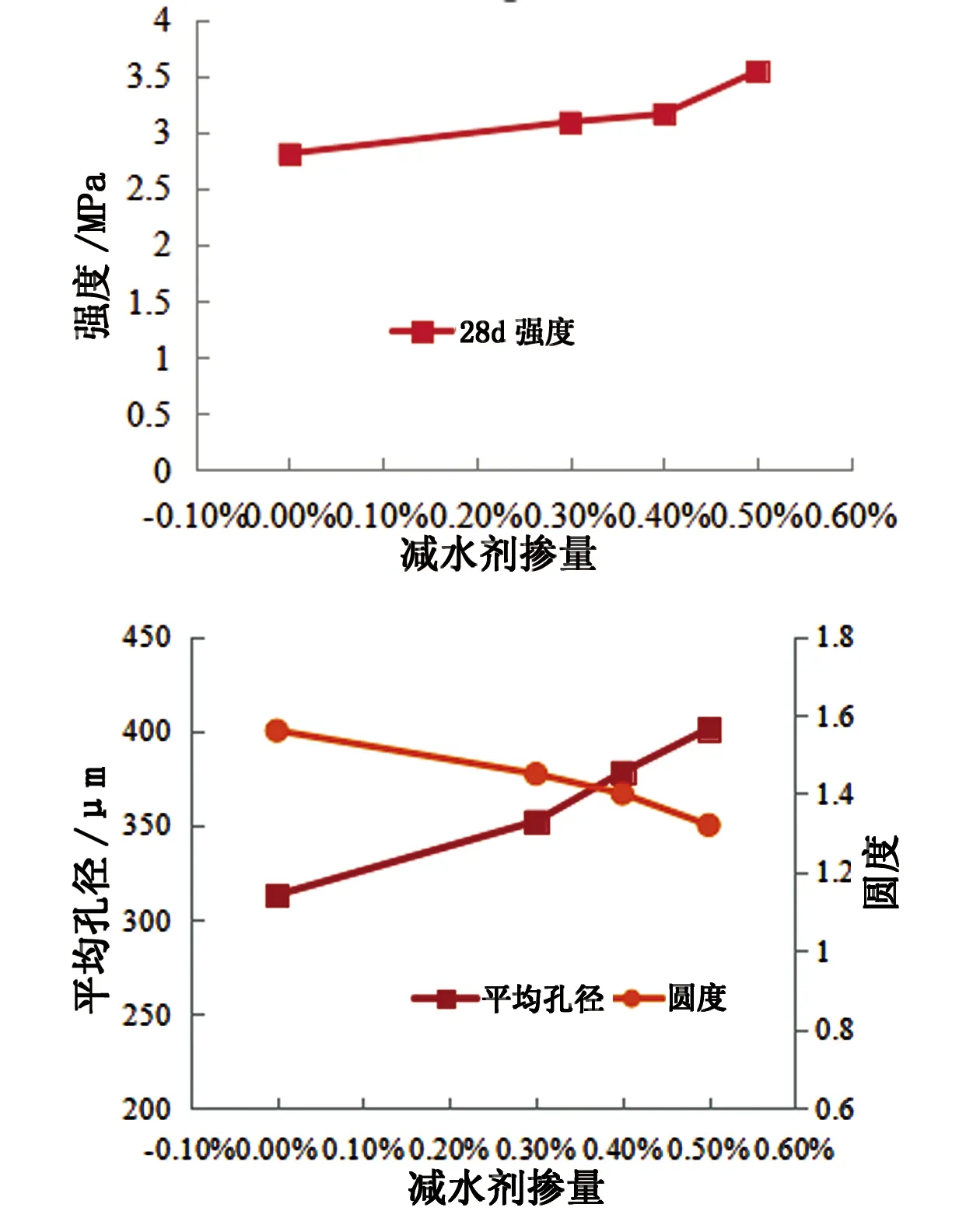

摻入減水劑可提高泡沫混凝土強度,為了解減水劑對泡沫混凝土孔結構的影響,基于拌合水灰比為0.38,以減水劑占水泥重量的0.3%、0.4%和0.5%不同摻量進行試驗,測試每組試樣抗壓強度,并測量平均孔徑和圓度值。與未摻減水劑試驗結果比較,試驗結果如圖3所示。

圖3 減水劑對泡沫混凝土抗壓強度及孔結構的影響

從圖3觀察得知,減水劑摻入后抗壓強度有一定增長,分析為減水劑的離散特性使水泥顆粒表面帶負電荷,電荷的相互排斥作用使水泥顆粒得到較好分散,同時釋放出被禁錮的自由水,使水泥顆粒與水分子充分接觸進行水化反應,減水劑摻量越多,水化反應更全面,同時避免拌合水在局部分配不均的現象,改善水泥石內部因水分遷移的孔隙結構,減少因此產生的原始裂紋,提高抗壓強度[4]。摻入減水劑后與水灰比增大對于平均孔徑及圓度等孔結構參數影響趨勢相似,分析原因為減水劑摻入有利于降低泡沫與漿體的黏聚性,泡沫在漿體分散過程中受到阻力更小,分散更為均勻,受到的擠壓變形更小,宏觀上有利提高其抗壓強度。

2.3 粉煤灰對泡沫混凝土抗壓強度及孔結構的影響

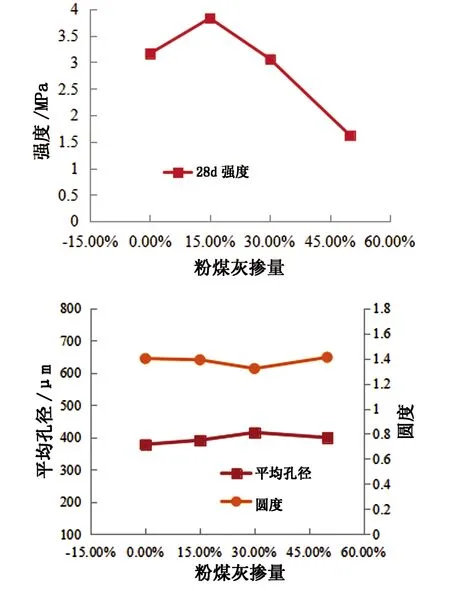

將粉煤灰作為泡沫混凝土的摻合料,減少生產成本的同時可以改善施工性能。選取水灰比為0.38,減水劑摻量為0.4%,以內摻粉煤灰15%、30%、50%不同摻量進行試驗,測試每組試樣抗壓強度,并測量平均孔徑和圓度值,與未摻粉煤灰試驗結果比較。試驗結果如圖4所示。

圖4 粉煤灰對泡沫混凝土抗壓強度及孔結構的影響

當摻量為15%時,泡沫混凝土的抗壓強度有一定幅度的增長,這是因為粉煤灰的活性成分與水化產物氫氧化鈣生成對強度有利的產物,同時粉煤灰的微集料效應使支撐孔結構的孔壁更加密實,粉煤灰的滾珠潤滑作用有利于泡沫混凝土漿體各組分均勻混合,因此抗壓強度提高。粉煤灰摻入過量,有效膠凝材料減少,同時易導致未參與水化反應材料增加,在混凝土內部形成初始微裂紋,變成抗壓薄弱部分,因此降低抗壓強度[5]。隨著粉煤灰摻量增大,平均孔徑孔結構參數均呈現先增大后減少,圓度值則先減少后增大,但變化幅度都較小,分析原因是粉煤灰潤滑漿體作用使泡沫分散更均勻,受到周圍漿體環境壓迫變形較小,粉煤灰摻量過大則易出現漿體對泡沫壁摩擦力較小,約束作用較弱,出泡沫合并現象,從而導致平均孔徑、圓度值增大。從孔結構參數變化趨勢上看,少量摻入粉煤灰有利于泡沫混凝土抗壓強度增長,過量摻入則水泥水化產物不足占著抗壓強度降低的主導作用。

2.4 硅灰對泡沫混凝土抗壓強度及孔結構的影響

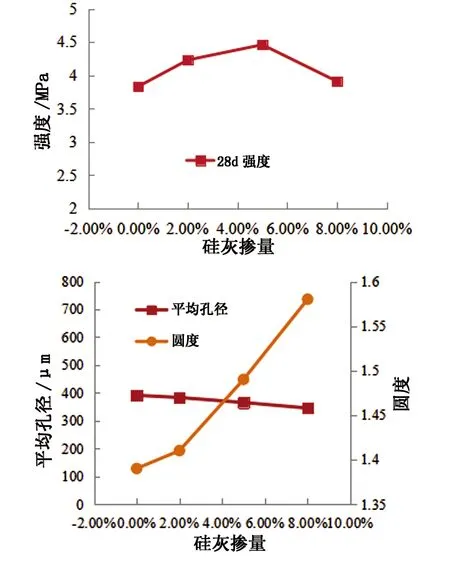

硅灰有利于提高泡沫混凝土基體材料的抗壓強度。基于前期試驗,選取0.38水灰比、0.4%減水劑摻量及15%粉煤灰摻量,以內摻硅灰2%、5%、8%不同摻量進行試驗,測試每組試樣抗壓強度,并測量平均孔徑和圓度值,與未摻硅灰試驗結果比較。試驗結果如圖5所示。

圖5 硅灰對泡沫混凝土抗壓強度及孔結構的影響

由圖5可知,硅灰摻入后抗壓強度表現為先增大后減少,先增大是由于硅灰內部含有大量的活性SiO2,可發生與粉煤灰類似作用的火山灰效應,且因為硅灰粒徑是水泥的幾百分之一,可增加水泥石的密實性,減少混凝土內部因缺陷孔隙形成的抗壓薄弱區,故而提升抗壓強度[6]。當硅灰摻量過大導致強度逐漸降低,分析原因是硅灰比表面積大,需水量高,同樣水灰比條件漿體流動度急劇減少。加入泡沫后,黏聚性較大的漿體不易將泡沫分散開,并進行均勻包裹,且泡沫與漿體的接觸面摩擦力過大,導致泡沫破損形成混凝土薄弱區,導致抗壓強度降低。隨著硅灰摻量增加,平均孔徑值均呈下降,圓度值變大,分析原因是漿體黏聚性增加,泡沫的泡沫壁機械強度不足,拌合過程中泡沫破損較多,泡沫里面空氣失去泡壁支撐易被壓縮,孔結構圓度值增大,變形較大,導致泡沫混凝土內部受壓時受力不均勻,因此抗壓強度降低。

3 結論

(1)當水灰比為0.38~0.50時,增大水灰比促進了膠凝材料水化產物的生成,提高泡沫混凝土孔結構各個部位孔壁水泥石的抗壓強度,從而整體上提高抗壓強度。

(2)當水灰比為0.38,減水劑摻入有利于降低泡沫與漿體的黏聚性,泡沫在漿體分散更為均勻,受到的擠壓變形更小,宏觀上有利提高其抗壓強度。

(3)粉煤灰摻量過大時漿體對泡沫約束作用較弱,出現泡沫合并現象,從而導致平均孔徑、圓度值增大。

(4)黏聚性較大的漿體不易將泡沫分散開,并進行均勻包裹,且泡沫與漿體的接觸面摩擦力過大,導致泡沫破損形成混凝土薄弱區,導致抗壓強度降低。