一種CPGA微電子器件PIND夾具及試驗方法研究

周 帥,呂宏峰,王 斌,黃煜華

(工業和信息化部電子第五研究所,廣東 廣州 510610)

0 引 言

粒子碰撞噪聲試驗(PIND)其原理是通過高加速度沖擊激活被測器件中的多余粒子,使其形成游離狀態,然后再施加一定頻率和加速度的振動,使游離的粒子與器件內壁發生碰撞,經由傳感器轉換成電壓及聲音信號輸出,從而判斷多余粒子是否存在[1-3]。

一般情況下,軍用微電子器件按照GJB 548B-2005方法2020進行粒子碰撞噪聲試驗時,大多數類型的微電子器件不需要輔助夾具,利用粘附劑就可以直接安裝在換能器上檢驗,為獲得最大的靈敏度,應使器件的最薄或厚度均勻的一面(Y1方向)對著換能器,并將其安裝在換能器的中心位置或軸線上[4-6]。但對于特殊封裝芯腔面向下的陶瓷針柵陣列封裝(CPGA)微電子器件,由于管腳與芯腔面同向,所以只能按Y2方向進行安裝,導致在規定的頻率下可能不能有效激活器件內腔的多余顆粒,尤其是非金屬多余物,經常會發生試驗的漏判或誤判。因此針對該類器件的封裝結構特點,通過內腔高度與振動頻率的對應關系,研究PIND試驗方法,設計符合要求的輔助夾具,保證器件的芯腔面與換能器緊密相連,對提高測試的準確性具有一定參考意義。

1 CPGA微電子器件PIND試驗現狀分析

CPGA微電子器件采用多層陶瓷工藝制造,通常分為腔體向上和腔體向下兩種結構,如圖1所示。腔體向上的結構可以提供較大的封裝內腔及更多的引線數;腔體向下的結構可直接在殼體背部熱沉安裝散熱片,提高散熱性能。

圖1 陶瓷針柵陣列微電子器件內部結構典型形貌

腔體向上的CPGA微電子器件可以直接將器件的蓋板(芯腔面Y1方向)與設備的換能器安裝后進行試驗,但對于腔體向下的CPGA微電子器件,引線與芯腔面方向相同,所以只能將器件的基板朝下(芯腔面Y2方向)安裝在換能器上進行試驗。由于器件的基體底部的熱沉比蓋板厚,自由粒子信號需通過較厚的底座或基板才能傳遞到換能器,從而導致信號損失,出現試驗誤差。

2 CPGA微電子器件PIND試驗夾具設計及盲樣制作

2.1 CPGA微電子器件PIND試驗夾具設計

根據PIND試驗原理及腔體向下的CPGA微電子器件的結構特點可知,在短時間內的沖擊及振動過程中,試驗夾具首先應能使器件芯腔面與檢測設備換能器的中心位置完全接觸,并且能保證試驗應力能夠激活器件內腔多余物,與器件之間不能發生共振及松動;其次,夾具的質量應盡量輕,避免超過換能器的負載(≤300 g);最后,夾具應能夠連接靈敏度檢測裝置(STU),每次進行PIND試驗前,能夠檢驗PIND 系統性能。根據設計思路建模如圖2所示。

圖2 CPGA微電子器件測試夾具建模示意圖

本文采用一款外形尺寸為37.80 mm×37.80 mm×4.60 mm、質量為13 g的CPGA微電子器件進行設計夾具,如圖3所示。整個夾具材料采用7075鋁合金,質量為12 g,滿足換能器的載荷要求;STU連接桿的作用是在每次試驗前,連接靈敏度裝置(STU)校準設備;塑料螺釘用來固定被測器件,改變傳統的粘接方式(水溶膠及雙面膠帶殘留);安裝架用來固定被測器件,保證器件準確安裝在換能器的傳感器幾何中心2.0 mm范圍內,因為偏離傳感器將降低檢測效果;連接片起到被測器件與換能器的連接作用,連接片的大小與被測器件的蓋板大小保持一致(16.90 mm×16.90 mm),而且厚度也應盡量薄,太厚將降低能量傳遞信號,被測器件引線高度為1.70 mm,所以連接片厚度設計為1.80 mm。整個夾具的實物照片如圖4所示。

圖3 典型CPGA微電子器件

圖4 CPGA微電子器件測試夾具實物

2.2 CPGA微電子器件PIND試驗盲樣制作

微電子器件多余物的產生來源分為制造過程中產生及外部環境引入兩個方面。外部環境引入的多余物種類繁多,且不具有一定代表性。因此,本文主要以工藝制造過程中可能產生的典型多余物作為盲樣的制作對象。依據多年PIND的多余物識別案例及在微電子器件制造行業調研可知,工藝生產過程中產生的多余物,可以分為金屬多余物及非金屬多余物兩大類[7-8],其中金屬多余物有硅、鍵合絲、導線頭、焊錫渣、金屬屑、殘余工藝線等,非金屬多余物有毛發、助焊劑、導線護套、環氧膠、基板材料、角料等。

為了采用人工引入的方式,在CPGA微電子器件內腔分別放入典型金屬多余物及非金屬多余物,驗證夾具對試驗結果是否存在影響。雖然美軍標MIL-STD-883描述PIND試驗,在20 mV下的最小檢測閾值為0.03 μg,但在元器件制造行業內卻無法檢測到這樣的微小粒子,因為這樣的微克級別多余物在振動周期內會附在被測器件的內腔某處停止運動,即使在掃描電鏡中能夠發現,但也很難進行人工制造。而如果引入較大質量的多余物,雖然方便制作,試驗時也更容易檢測出,但偏離實際生產制造工藝,對檢測指導意義不大。

因此根據長期檢測出多余物的種類及質量大小,并結合目前加工技術及多余物的放樣方法,分別制作具有代表的多余物盲樣。制成約2 mg的焊錫球(金屬多余物),但對于非金屬多余物,制作難度比金屬多余物大,為了減少非金屬多余物的靜電吸附及提高制樣成功率,需在水中進行顯微切割,制成了直徑為1 mm,長約1 mm的環氧樹脂。取樣完畢后,分別放入兩個器件的內腔,再充入保護氣體后進行封蓋,完成盲樣制作。

3 CPGA微電子器件PIND試驗夾具驗證

夾具的作用就是將振動和沖擊能量通過機械連接不失真、不放大、1∶1地傳遞給樣品,從而保證試驗樣品經受到所規定的應力。因此,CPGA微電子器件PIND試驗夾具的驗證分為以下步驟:首先驗證夾具在PIND試驗規定的振動頻率(40~130 Hz)下是否發生共振;其次驗證夾具安裝到振動沖擊臺上進行試驗時,是否能通過設備的示波器、閾值顯示器及音頻3個檢測系統;最后驗證夾具對盲樣的檢測準確率。

3.1 PIND試驗夾具共振耦合驗證

夾具設計主要考慮剛度、質量和固有頻率3個基本參數[7-8]。其中,夾具的一階固有頻率必須高于最高試驗頻率,才能避免夾具產生共振耦合,從圖5可知夾具的固有頻率遠大于試驗的最高頻率(150 Hz),并且夾具的材料(7075鋁合金)剛度大、質量小,滿足要求。

3.2 PIND試驗夾具安裝驗證

采用粘接劑把換能器連接片及STU靈敏度裝置安裝在換能器上,對檢測系統進行校準。驗證在示波器上是否可以觀察到低平信號脈沖和檢測閾值,對于大于20 mV的脈沖應能被檢測出來,如圖6所示;然后從換能器上取下STU,設置振動及沖擊參數,觀察示波器顯示的系統噪聲電平信號30 ~60 s,所示系統噪聲電平為帶狀且不超過20 mV,證明設備的狀態均滿足試驗要求。

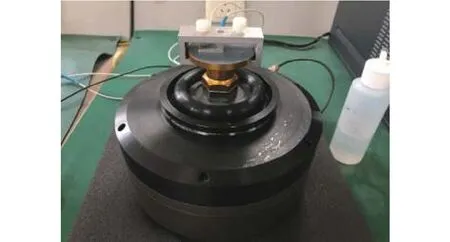

最后把試驗夾具安裝在換能器上(見圖7)進行測試,示波器能顯示正常的恒定背景噪聲電平信號,系統未出現劈啪聲及閾值燈也未亮起,3個監測結果與換能器(空測)一致,由此證明該夾具不會對試驗結果產生影響。

圖5 正弦振動(40~130 Hz)檢查共振

圖6 STU靈敏度裝置對連接片及換能器校準(大于20 mV的脈沖被檢出)

圖7 試驗夾具在換能器上測試

4 CPGA微電子器件PIND試驗方法研究

PIND試驗包含沖擊及振動兩個過程,沖擊是對被試器件施加峰值為1 000g、100 μs的脈沖,用來激活多余粒子,使其形成游離狀態;振動是對被試器件施加一定頻率及加速度(10g或20g)的正弦運動,使游離粒子與器件內壁發生碰撞,最后產生電信號輸出[9-11]。

振動將動能傳遞給內腔中的多余粒子,多余粒子因運動而獲得動能:

式中:Ek——物體動能,J;

m——物體質量 ,kg;

v——物體運動速度,m/s。

由式(1)可知,多余粒子的運動速度及質量將決定動能的大小。假設沒有多余粒子或多余粒子沒有運動,那么粒子動能為0,因此傳感器的電信號也為0。改變振動的幅度或頻率可以改變粒子的動能,即影響已知多余粒子電信號輸出[12-14]。

由圖8可知,在頻率范圍約40 ~150 Hz內的電壓輸出幾乎是恒定的,高于此頻率范圍的試驗將產生更少的多余粒子碰撞,從而產生更少的電壓輸出。另外,圖9顯示了傳感器的輸出電壓與加速度等級的關系,加速度從10g增加到20g時,可使腔體內的多余粒子的輸出電壓增加30%~50%。

圖8 粒子的輸出電壓與頻率的關系圖

因此,根據動能原理及MIL-STD-883K方法2020.9試驗條件A和條件B的要求,在40 ~150 Hz頻率范圍內,按下式計算被測產品的振動頻率:

式中:D——內腔平均高度,mm;

a——正弦振動加速度,10g或20g;

F——振動頻率,Hz。

基于式(2),典型內腔高度與頻率值的關系如表1的一些典型值。

圖9 粒子的輸出電壓與加速度的關系圖

表1 典型內腔高度與頻率值的關系(條件A)

另外,對于條件B(振動加速度為10g)的最小頻率標準要求為60 Hz,所以代入(2)可知對應的產品內腔平均高度D≥1.381 mm時,均按最小頻率60 Hz進行試驗,若內腔平均高度D<1.381 mm時的頻率典型值可以按表2進行選擇。

表2 典型內腔高度與頻率值的關系(條件B)

驗證夾具用的陶瓷針柵陣列微電子器件內腔平均高度約為1.23 mm,按試驗條件A(加速度20g)進行試驗,代入式(2)可知,振動頻率F為90 Hz。然后把內腔存在金屬及非金屬多余物的盲樣各1只混入合格批,10只樣品為一組,共進行10次試驗。10次試驗中,金屬多余物盲樣有1次試驗沒有檢測出,因此準確率為90%;但對于非金屬多余物盲樣,由于質量小且吸附能力強,其中有3次試驗沒有檢測出盲樣,因此準確率只有70%。另外,由于多余物在試驗過程中是處于隨機游離狀態,多次試驗后可能會卡在器件內腔的某處,對于非金屬多余物更是如此,從而會導致準確率降低,所以標準要求檢測出多余物后的樣品不能重新試驗[15]。因此對于初始狀態內腔存在多余物的樣品,夾具對陶瓷針柵陣列微電子器件PIND試驗是有效的。

5 結束語

設計的CPGA微電子器件PIND夾具及試驗方法研究,滿足該類器件檢測內腔多余物的試驗要求,減少了試驗爭議,使檢測更加規范。從試驗結果可知,該夾具適用于芯腔向下的CPGA微電子器件PIND試驗,同時也為其他類型封裝器件的PIND試驗提供了檢測思路,有助于為相關標準及試驗方法的修訂奠定基礎。