電子產品高溫試驗箱的溫度場分析及優化

孫 琦,于蘭英,吳文海

(西南交通大學機械工程學院,四川 成都 610031)

0 引 言

電子產品的故障在很大程度是由于環境條件造成的,例如空氣溫度、濕度以及氣壓等外界因素都會對產品的質量造成一定的負面影響[1],環境應力篩選能夠提前檢測出電子產品的早期缺陷,保障產品的安全性和可靠性[2-4]。因此電子產品在投放市場前,都要經過嚴格的高溫測試,加速芯片老化,使故障提前出現,從而快速剔除早期故障產品。在測試電子產品環境試驗方面,試驗箱起到了至關重要的作用。

目前國內對環境試驗箱的研究水平還處于理論分析和經驗設計階段,沒有科學的仿真設計優化的手段。一般情況下,根據實驗數據分析高溫試驗箱的溫度場情況,然后根據經驗對其進行改進[5-7],并探討了實驗的具體實施方法[8-9]。這種傳統的方法效率低,耗時長,一旦在試驗中發現設計出現差錯,后續改動較為復雜,時間、資金成本較高。若先采用仿真軟件對高溫試驗箱進行仿真分析,再根據仿真結果對其進行改進,不僅能降低生產成本,而且提高了工作效率。

西門子公司生產的工業電腦在組裝完成后需要放入高溫試驗箱進行高溫測試,但現有的高溫試驗箱存在溫度分布不均,預熱時間長的缺陷,根據公司需求及國家標準,需要對其進行改進和優化[10]。為此,本文首先采用流體計算軟件Fluent對現有的高溫試驗箱進行仿真分析,并通過對比實驗與仿真結果,驗證了仿真的可靠性,在此基礎上針對試驗箱主要參數提出了優化方案,優化后的仿真結果表明,改進環境試驗箱的結構以及入口風速能有效改善其溫度均一性,并提高加熱速率。

1 高溫實驗箱的模擬仿真

將現有的高溫試驗箱模型經過適當的簡化處理,建立三維仿真模型,通過ANSYS Workbench平臺進行熱流固耦合仿真,并與實驗結果對比,從而檢驗仿真和設置參數的準確性。

1.1 物理模型

在對結果不造成影響的前提下,為方便網格劃分和后續計算,對實際模型進行恰當的簡化處理:試驗箱有多個形狀不同的散熱孔分布在高溫試驗箱下部,但在實際生產中散熱孔均被防塵棉和蓋板擋住,在建立模型時將這部分簡化為壁面,由于頂部散熱孔和外界環境相接觸,保留頂部散熱孔;最后對試驗箱縫隙平面化,去除部分線束和門把手等對仿真結果無影響的外部特征。

1.2 數學模型

高溫試驗箱內,空氣通過送風口從下到上的送風方式在試驗箱內循環加熱,形成三維空間內的湍流模型。在Fluent中,湍流模型的選擇有很多種,高溫試驗箱是高雷諾數的湍流模型,采用常用的k-ε雙方程湍流模型。

1.3 熱物性參數和邊界條件的確定

入口速度和出口速度根據風扇的風量與風速關系計算

式中:L——風量;

F——通風口面積;

v——風口平均速度。

計算得目前選型風扇的進風口平均速度為1 m/s,出風口平均速度為-1.73 m/s。

加熱源熱生成率為

式中:q——熱生成率;

P——熱源功率;

V——熱源體積。

熱源發熱功率為500 W,帶入數值計算可知,熱源熱生成率為807 493 W/m3。

邊界條件:實驗表面,在自然對流的條件下,選擇壁面對流傳熱系數為10 W/(m2·K),流固耦合面為coupled。

2 高溫試驗箱的實驗研究

2.1 實驗目的

通過測量高溫試驗箱內的溫度的實際分布情況,與仿真結果進行對比,驗證仿真的正確性,從而對試驗箱進行改進以及參數的優化,通過仿真計算確定改進及優化的方向,為高溫試驗箱的優化提出指導性建議。

2.2 實驗平臺

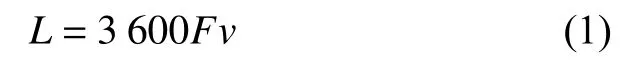

現有的實驗平臺包括高溫試驗箱;Pfannenberg FLH-T-1000加熱器;卡固風扇KA1606HA2;排風扇;日本橫河DX1000/2000溫度無紙記錄儀以及熱敏電阻探頭。試驗箱內共放置11個測量點,根據GB/T 5170.2-2016《電工電子產品環境實驗設備檢驗方法溫度試驗設備》[11]中的相關規定,在被測試設備環境試驗箱內定出上、中、下3個水平層面,各測量點的位置與設備內壁的距離為試驗箱各自邊長的1/10,其中測量點11位于試驗箱幾何中心點,根據某工廠提出的要求,還需檢測兩側面中心點的溫度,測量平臺如圖1所示。

圖1 實驗平臺測試示意圖

2.3 實驗結果分析

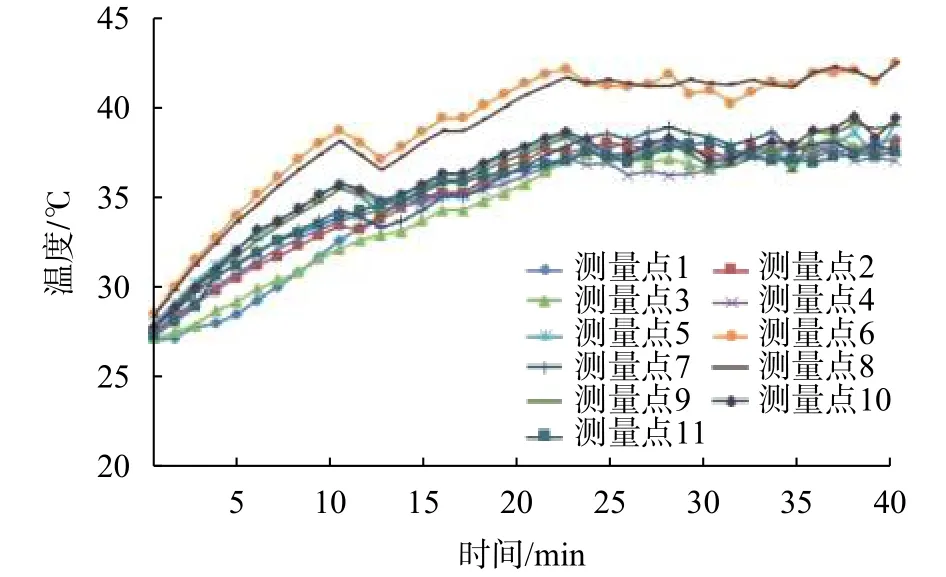

圖2是將試驗箱目標溫度設定為40 ℃時測量點的溫度時間變化曲線圖。如圖2所示,隨著時間的增長,高溫試驗箱內溫度呈線性增高,在70 min左右達到穩定,基本不再變化,穩定后試驗箱內的溫度偏差[10]為±4 ℃。基于GB/T10592《高低溫試驗箱技術條件》[12]所提出的要求:穩定后,在任意時間間隔內,工作空間中心溫度的平均值和工作空間內其他點的溫度的平均值之差在±2 ℃之內。現在各測量點的溫度差值較大,大大減少了試驗的可信度[13];根據李寶晗[14]的研究可知,高溫試驗箱加熱到所需溫度的時間過長,影響了生產效率。顯然,試驗箱的溫均性以及加熱速率的參數是需要優化的。

圖2 高溫試驗箱各點溫度變化情況

2.4 仿真計算結果與實驗對比分析

目標溫度設置為40 ℃,實際時間分別為30 ,60 ,70 ,80 min時實驗結果與仿真結果的對比。對比圖如圖3所示。

如圖所示,模擬結果與實驗結果基本吻合。加熱時間達到70 min時溫度基本維持穩定。高溫試驗箱內穩定后平均溫度為41.7 ℃,實驗結果為43.1 ℃,且兩曲線走勢基本重合,證明所建立的模擬仿真模型與實際情況相符,選擇參數合理,模擬結果能準確地反映實際情況。

圖3 不同時間點各實驗點溫度模擬與實驗結果對比

3 高溫試驗箱的優化

3.1 優化方案的設計

改進前實驗中采用單一加熱源進行加熱,熱源熱流密度為807 493 W/m3,進口風速為1 m/s,出口風速為-1.73 m/s。

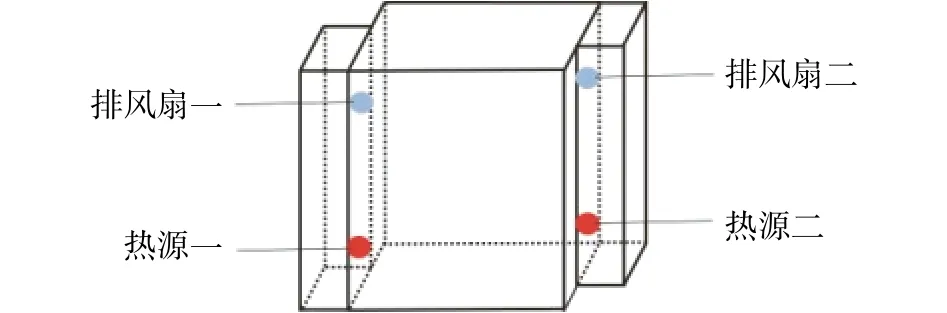

根據初步分析可知,在高溫試驗箱加熱模塊中,加熱器的位置以及出風口的風速對高溫試驗箱的溫升過程有很大影響。Wang等[15]提出通過改變試驗箱的內部結構改善溫度均勻性,Smolka等[16]基于CFD的方法改善了干燥箱的三維溫度均勻性,通過優化轉速、加熱速率等提高溫度均勻性。結合實際高溫試驗箱實驗數據并進行分析,對現有的試驗箱進行了適當的改進,將單一熱源加熱改進為雙向熱源加熱,改進后的加熱模塊如圖4所示。

圖4 改進后加熱原理圖

設施具體仿真參數如下: 方案一:結構為對角熱源加熱,熱源熱生成率為807 493 W/m3,進口風速為1 m/s,出口風速為-1.73 m/s,加熱時間為60 min。方案二:結構為對角熱源加熱,熱源熱生成率為807 493 W/m3,進口風速為1.5 m/s,出口風速為-1.73 m/s,加熱時間為60 min。

3.2 仿真數據分析

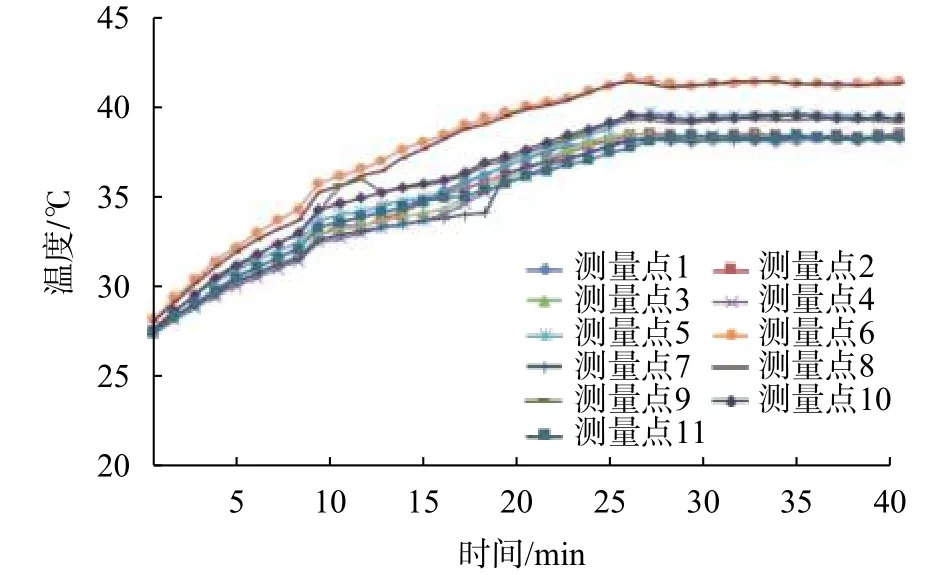

圖5是在方案一的參數條件下11個測量點的溫升曲線。如圖所示,加熱時間在20 min時高溫試驗箱內溫度達到穩定。與改進前的溫升曲線相對比,加熱時間縮短了71.5%,穩定后測量點最高溫度為41.8 ℃,最低溫度為37.2 ℃,溫度偏差在3 ℃以內。雖然加熱時間大大縮短,但是溫度偏差不滿足國標要求,需進一步對高溫試驗箱的溫均性進行優化。

圖6是方案二11個測量點的溫升曲線。如圖所示,加熱時間在25 min時溫度達到穩定。與改進前的結構相比時間縮短了64.3%,穩定后測量點的最高溫度為41.5 ℃,最低溫度為38.5 ℃,溫度偏差在2 ℃以內,滿足國標要求。

圖5 仿真進口風速為1 m/s時溫升情況

圖6 仿真進口風速為1.5 m/s時溫升情況

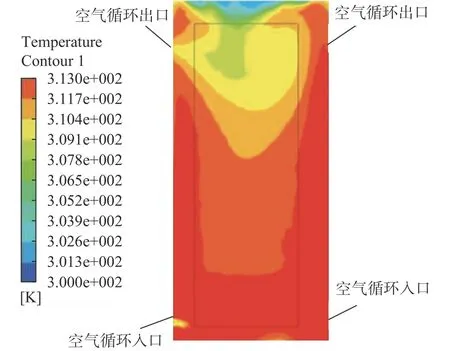

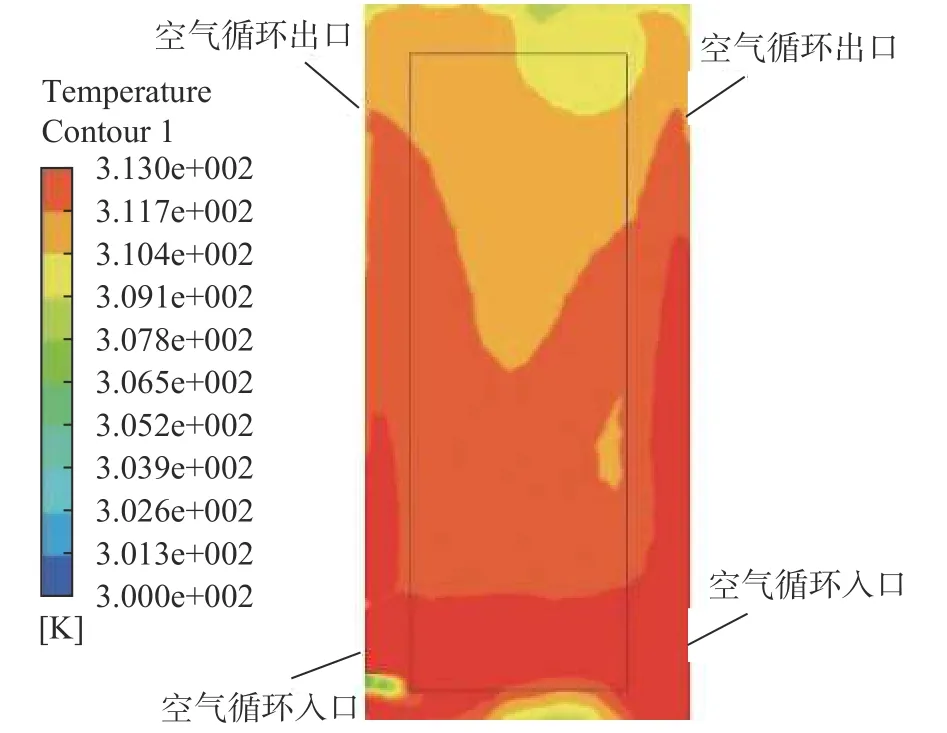

如圖7和圖8所示,是在不同進口風速的條件下,高溫試驗箱的溫度場分布。

圖7 進口風速1 m/s時穩定后溫度云圖

如圖7所示,保證風速相同的情況下,在合適的位置增加加熱器,待溫度穩定后,試驗箱內最高溫度為42.45 ℃,最低溫度為38.85 ℃,與單一加熱源相比,上部空間的溫度分布均一性有所提高,并將加熱時間從70 min降低至20 min,使整個箱體達到設定溫度的時間縮短,明顯提高了加熱效率;由圖8所示,在具有相同加熱源數量的情況下,將進口風速從1 m/s提升至1.5 m/s時,溫度偏差從±3 ℃減少至±2 ℃,高溫試驗箱上部空間溫度的均一性有了明顯改善。

圖8 進口風速1.5 m/s時穩定后溫度云圖

模擬結果表明,通過對高溫試驗箱的適當改進或提高進口風速可以有效改善高溫試驗箱的溫均性以及加熱速率。由不同進口風速的對比仿真可知,風速增加,箱體內空氣流動性增強,試驗箱內溫度均勻度更好,在熱源熱流密度不變的情況下,最高點溫度降低,箱內溫度更加均勻,整體試驗箱達到設定溫度的時間縮短。

3.3 實驗驗證

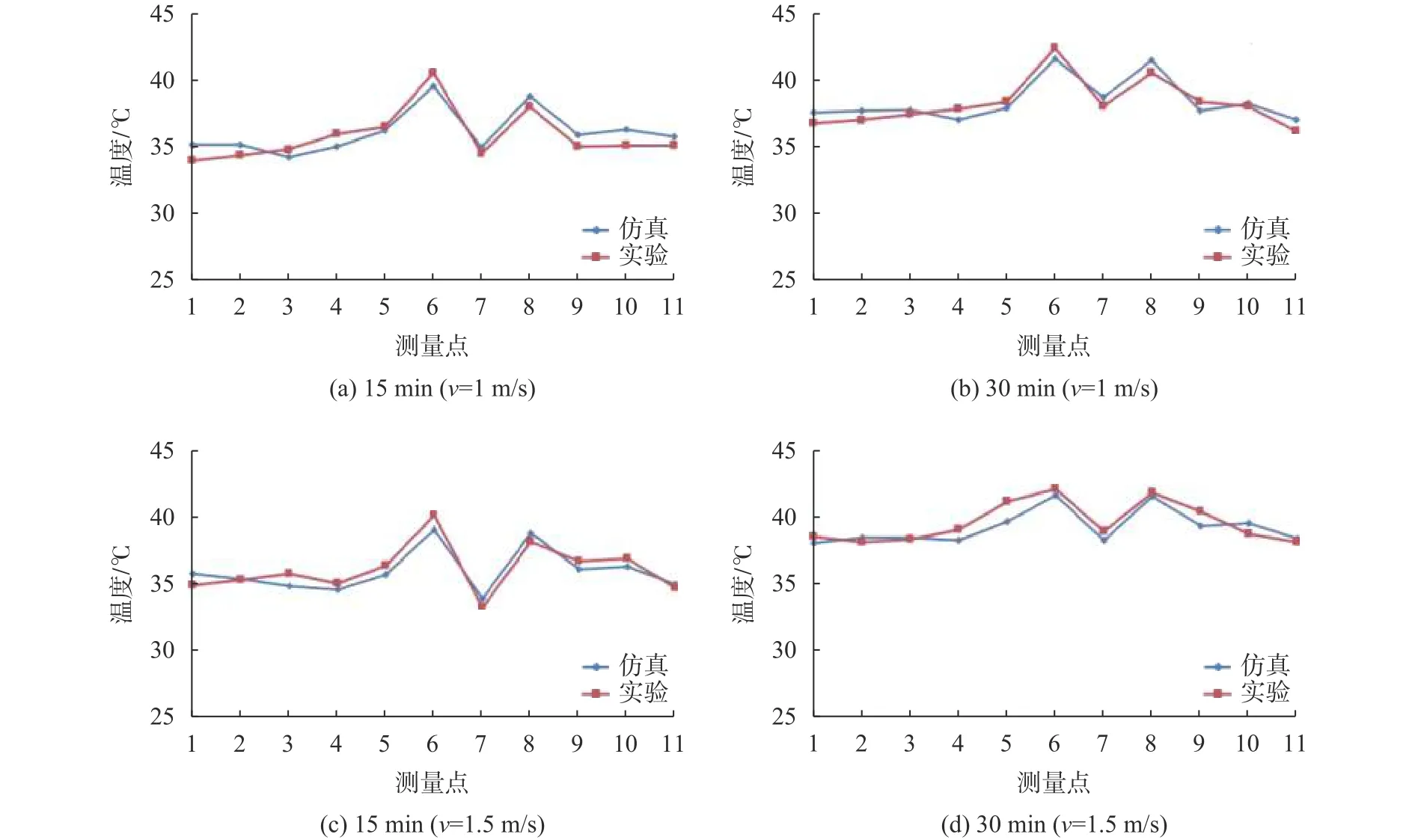

目標溫度設置為40 ℃,實際時間分別為15 min、30 min時,仿真結果與實驗結果的對比。對比圖如圖9所示。

圖9 不同時間點各實驗點溫度模擬與實驗結果對比

如圖9所示,實驗結果與模擬結果在不同時間段的曲線基本吻合。當風速為1 m/s時,高溫試驗箱內穩定后平均溫度為42.45 ℃,實驗結果為41.36 ℃;當風速為1.5 m/s時,高溫試驗箱內穩定后平均溫度為41.37 ℃,實驗結果為41.84 ℃。證明改進后物理模型及參數選取合理。

4 結束語

1)通過對高溫試驗箱溫度場的研究,發現高溫試驗箱溫升曲線主要有兩個主要階段,第一階段溫度上升時間過長,影響了產品測試的生產效率;第二階段逐漸趨于平穩,但環境試驗箱內溫度偏差不滿足電子產品高溫測試要求,會影響測試的準確性。

2)在方案一中,通過增加熱源使試驗箱的溫度均勻性得到了很大提升,同時也提高了加熱速率。但是溫度偏差仍然不符合國家標準。

3)采用方案二不僅縮短了加熱時間,而且使高溫試驗箱的溫度偏差維持在±2 ℃,說明改進試驗箱并優化參數使得高溫試驗箱具有良好的溫度均勻性。