基于機器視覺的漆包線線徑在線檢測系統設計

陳家焱,景利孟,洪 濤,蔣天齊

(1.中國計量大學,浙江 杭州 310018; 2.杭州質慧信息技術有限公司,浙江 杭州 310018)

0 引 言

隨著變壓器行業的發展和技術的不斷進步,人們對于變壓器設備的額定性能數據和抗過載性能等提出了更高的要求。其中漆包線作為變壓器的重要零件之一,其質量和安全性直接關系到變壓器產品的性能。為了滿足要求,漆包線的性能參數一直被人們重視,線徑尺寸作為漆包線常規參數之一,也是一個重要的方面。

目前漆包線行業中普遍使用的檢測設備都還停留在較為初級階段。其線徑檢測方法主要包括線下檢測和在線檢測。線下檢測,取整匝線圈的端部產品作為樣品,在實驗室用千分尺進行測量,存在選取的樣本不具有代表性的缺點,不能全面真實地反應整條生產線的合格率。在線檢測,通過質檢人員或相關操作人員持手持機的方式進行人工巡檢,并把檢測結果記錄到相關的檢測表中,用來評估整條漆包線生產線的合格率。這種方法會增加人員成本,并且人工記錄的過程易出現失誤,不利于保證檢測的準確性。如何在保證檢測精度的前提下進行自動化的在線檢測[1],是現在研究的主要方向之一。與常規流水線產品不同,漆包線作為一種連續的、不間斷的產品在流水線上生產,不存在這一個產品和上一產品的區別,所以這就要求了漆包線在檢測其線徑尺寸時不能全檢,只能采用均勻抽取的方法進行尺寸檢測,即每隔固定的長度進行一次檢測。

機器視覺技術在檢測產品缺陷[2-3]、尺寸[4-6]、外觀[7]等方面得到了廣泛的應用。漆包線生產線是非密閉空間,受到光照、噪聲和人員的影響較大。基于上述的實際情況,本文設計開發了一套基于機器視覺的漆包線線徑在線檢測系統,其檢測裝置在不影響漆包線正常生產的前提下,安裝在穩定運行的漆包線生產設備上。操作工人只需將漆包線通過手動方式放置在檢測裝置的漆包線定位板上,即可實時、在線地檢測漆包線的線徑。提高了漆包線生產企業的自動化程度。

1 檢測系統的方案設計

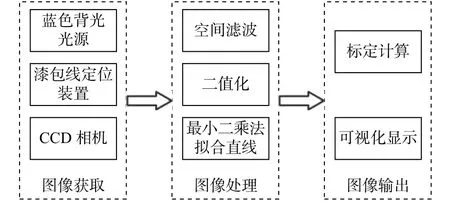

整個檢測系統包括:檢測裝置模塊、圖像處理模塊、可視化顯示模塊3個部分。在整個檢測系統完成后,通過現場測試,驗證其檢測精度是否符合企業要求。

檢測裝置模塊,由安裝在正穩定運行的漆包線生產設備上的檢測裝置和計算機組成,主要包括CCD相機、LED藍色背光光源、圖像采集卡、漆包線定位板、移動平臺。在安裝的過程中通過調節移動平臺的旋鈕可以調整相機的位置。

圖像處理模塊,是視覺檢測的核心部分之一,通過對采集到的圖像進行特征分析,結合企業檢測的具體要求,采用合適的圖像處理算法得出漆包線線徑尺寸,從而完成整個檢測系統的功能。

可視化顯示模塊,主要由LabVIEW進行編寫[8],對采集到的圖像和檢測結果進行顯示,對整個系統進行參數設置、圖像的顯示和監測數據的顯示與存儲,是人機交互過程的重要組成部分。

系統檢測分為圖像獲取、圖像處理和結果輸出3個過程,其原理如圖1所示。

圖1 系統檢測原理圖

整個檢測系統在完成以后,在合作的某企業進行現場測試,具體過程如下所示:

1)將在線檢測裝置安裝在穩定運行的2號機器的1號工位上;

2)調整漆包線的位置使其自上而下經漆包線定位板通過檢測裝置;

3)通過移動平臺的調節旋鈕,調整相機的位置,使CCD相機能夠得到清晰的漆包線圖像;

4)運行檢測系統,進行工作;

5)從檢測系統中導出漆包線尺寸數據,進行誤差分析,判斷是否滿足該企業的精度要求。

2 檢測裝置設計

2.1 檢測裝置的設計要求

本系統是針對于合作的企業進行設計的,在設計開始之前對車間現場情況進行調查分析,得出如下的設計要求:

1)可用空間小 現有的漆包線生產設備并沒有預留出檢測裝置的空間;

2)震動過大 生產線運行過程中震動過大,直接將視覺檢測系統應用于生產線上,得到的圖像較為模糊,不利于后期圖像處理算法的設計;

3)光線不穩定 漆包線生產車間為24 h車間,光線條件不夠穩定,不利于視覺檢測系統的直接應用;

4)尺寸較小 漆包線的線徑尺寸較小,分辨率要求達到0.001 mm。

2.2 漆包線震動問題分析

如圖2所示,紅色部分為漆包線未加檢測裝置的生產過程運行路線;其中,上下兩個滑輪之間的跨度約為500 mm,懸空距離較大,并且漆包線是自下而上的傾斜運行,由于生產設備自身震動帶來的影響,導致漆包線的震動幅度較大,超過其本身的線徑尺寸,不能夠滿足本視覺檢測設備正常運行的條件需求。

圖2 震動問題分析圖

黃色部分為加上漆包線定位板以后的漆包線運行路線,由局部放大圖可知,通過大小兩個滑輪組來對漆包線進行兩次定位,大滑輪組的間距約為100 mm,主要用來引導漆包線通過檢測裝置,起到導向和輔助固定的作用,小滑輪組的間距約為40 mm,可以起到精確定位的作用。使漆包線在通過CCD相機視野范圍時的跨度縮短為40 mm,這樣可以使漆包線震動的幅度保持在0.1 mm范圍以內,有效降低了震動過大對漆包線原始圖像的采集過程帶來的影響。

2.3 檢測裝置的實現

根據合作企業車間的實際情況,將漆包線檢測裝置設計為一個長×寬×高為450 mm×70 mm×90 mm的半封閉式黑盒,能夠滿足車間現場的空間要求。去除一側擋板后的示意圖如圖3所示,其中相機固定在一個50 mm長的移動平臺上,方便調焦。并且整個裝置的半封閉式黑盒設計能夠保護光源相機等不受外界干擾,從而保證檢測的精度和提高系統的抗干擾性。

自主設計漆包線定位板為L形,具體如圖4所示,在定位板上有兩個上下對稱的滑輪組,用來固定漆包線的位置,解決漆包線在通過檢測裝置的過程中震動過大的問題,同時在中間位置開一個邊長30 mm×10 mm的矩形孔,使光源的光線在經過漆包線以后達到CCD相機的感光元件,減少其他光線的影響。

圖3 檢測裝置示意圖

圖4 漆包線定位板

選用LED藍色背光光源,加入特定的光源能夠解決車間光線不穩定的問題,同時藍色光波長較短,適合于精度測量[9]。

3 漆包線在線檢測圖像處理算法研究

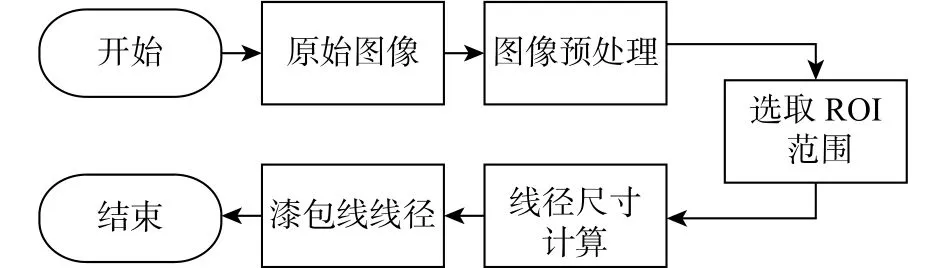

檢測系統的圖像處理部分,主要包括對采集圖像的預處理,選取ROI范圍和漆包線線徑尺寸的計算,如圖5所示。

圖5 圖像處理算法流程圖

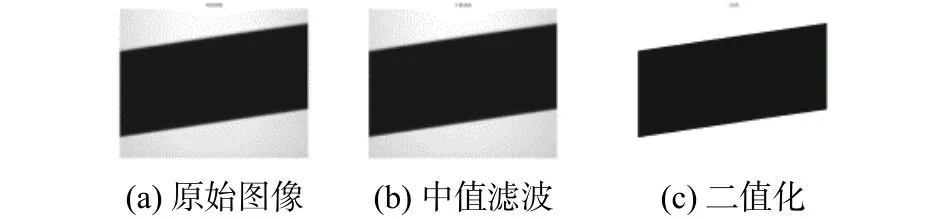

3.1 圖像的預處理

漆包線的硬件部分采集到如圖6(a)所示原始圖像,經過預處理后進行相關分析,主要包括中值濾波[2]和二值化。本系統中選取黑白的CCD相機,采集到的圖像即為灰度圖像。整個檢測裝置設計成半封閉式的黑盒,由藍色背光光源作為視覺系統的光源,光照條件好。得到的原始圖像中目標物體(漆包線)與背景圖像灰度值差別較大。圖7為原始圖像直方圖,存在明顯的雙峰特征,可直接使用雙峰法確定閾值。故可設定谷底所對應的灰度級T為閾值進行分割,灰度值≥T時為白色,記為背景;灰度值<T時為黑色,記為目標物體(漆包線)。從而實現目標物體(漆包線)與背景圖像的分離。圖6(b)為經過中值濾波后的圖像,濾波后進行二值化處理得到圖6(c)二值化圖像。

圖6 漆包線圖片

圖7 原始圖像直方圖

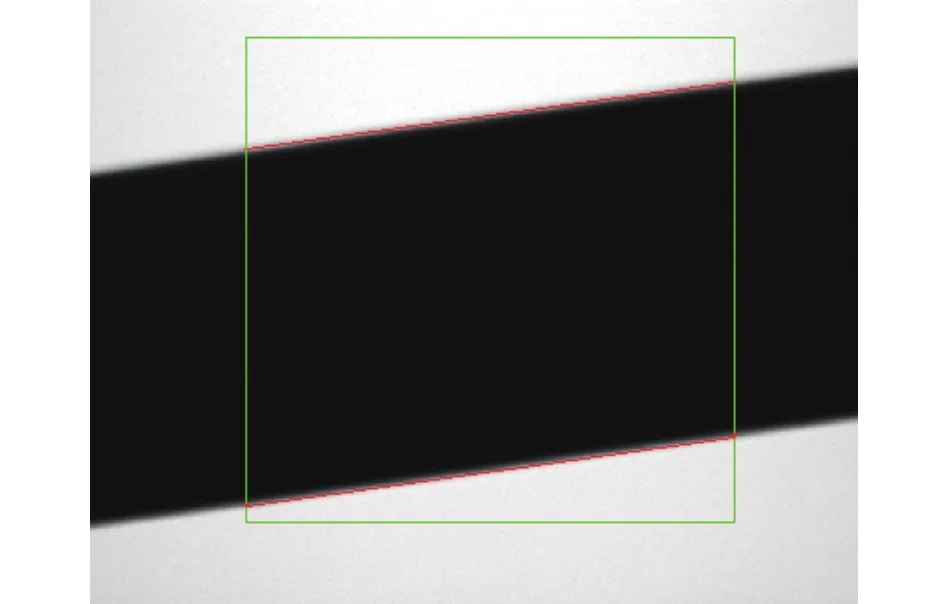

3.2 選取ROI范圍

采集的原始圖像在顯示到系統界面后通過人工設定的方式選取ROI范圍,系統內部將選取的ROI范圍作用在原始圖像上并作為漆包線線徑尺寸的檢測區域,具體如圖8所示。相關的質量或操作人員通過系統的設置模塊進行ROI 的選取,選取的原則如下所示:

圖8 ROI范圍圖

1)完整包含漆包線的上下邊緣,只有同時包含上下邊緣才能檢測出漆包線的線徑尺寸;

2)不可以選取圖像邊緣的位置,相機越靠近圖像邊緣畸變越大,選取圖像靠近中間的位置可以減少由于相機畸變帶來的精度問題;

3)選取的范圍盡可能大,漆包線在生產的過程中可能由于生產設備的問題產生一定的突刺或凹槽,較大的檢測范圍可以減少突刺和凹槽對檢測結果帶來的影響。

3.3 漆包線線徑尺寸的計算

漆包線線徑尺寸檢測具體方法如圖9所示。

圖9 漆包線線徑尺寸計算原理圖

在尺寸檢測的過程,經過預處理的圖片,以從上往下逐行掃描的方式,得到漆包線的兩組邊緣點,分別記為

上邊緣點:

下邊緣點:

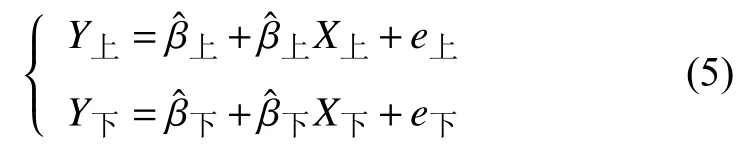

然后通過最小二乘法擬合[10-11]得上邊緣直線,具體過程如下:

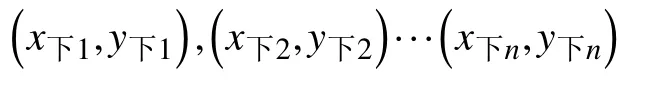

設直線的方程為

其中ei為邊緣點的誤差。

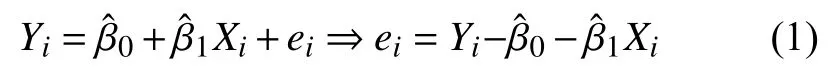

平均損失函數:

通過Q最小即可求得這條直線的解析式,確定β0和β1的值。把它們看成是Q的函數,就變成一個求極值的問題,可以通過求導得到。

求Q對兩個帶參估計的偏導數:

解得:

上下兩組邊緣點帶入得:

記為直線:

通過點到直線的距離公式求出每個上邊緣點到下邊緣直線的距離,記為

再去除兩個極值點后重新排序得到n-2個上邊緣點到下邊緣直線的距離:

同理求距離、去極值可得n-2個下邊緣點到上邊緣直線的距離:

再通過以下公式可得出漆包線尺寸的最小值、最大值、平均值:

L上1,L上2,···,L上n-2,L下1,L下2,···,L下n-2從小到大排序以后記為:L1,L2,L3,···,L2×(n-2),則中位值為

4 檢測系統人機交互頁面的設計

漆包線在線檢測系統用LabVIEW8.5和SQL server2000進行開發,其中在線檢測系統的人機交互頁面,能夠實時顯示檢測結果和方便系統操作人員進行相關設置[12]。程序開始運行后的整體頁面如圖10所示。

圖10 檢測系統整體頁面圖

整體頁面包括圖像顯示區域、參數設置區域、數據顯示區域和異常顯示區域4部分。幫助生產、質量人員或其他相關工作人員更加直觀地觀察漆包線的圖像和線徑尺寸的實時數據。

4.1 圖像顯示區域

圖像顯示區域分為左右兩部分,如圖10所示。左側圖片是相機實時拍攝的原始圖像,右側圖片是設定ROI范圍后的圖像。

4.2 參數設置區域

參數設置區域主要是對系統功能進行具體操作的區域,主要包括:1)項目設置;2)寬度設置,主要是進行矩形的ROI范圍、標準像素和標準尺寸的設置;3)用戶管理,主要是在企業使用的過程中,所注冊過的用戶名和密碼的管理和查看;4)查詢,是對于在數據顯示區域的記錄進行查詢、輸出到本地的操作;5)其他3個分別是運行、停止和退出按鈕,用來對系統的整體運行進行控制;6)檢測數量和檢測速度的實時顯示。

4.3 數據顯示區域

數據顯示區域顯示檢測結果(最大值、最小值、中位值、平均值)和產品ID,并且可以通過參數設置區域的查詢功能進行所有數據的查詢和導出為excel數據類型到本地。

4.4 異常顯示區域

本區域主要功能是當系統不能正常運行時顯示錯誤列表,與漆包線線徑檢測本身功能無關。

5 檢測系統的標定與測試

一般用于尺寸測量的視覺檢測系統在經算法處理后得到的結果并不是檢測產品的實際尺寸,通常需要標準件進行標定,通過標定系數轉換為產品的實際尺寸,本系統采用了基于激光檢測儀的檢測結果進行標定的方法。

5.1 系統標定

測量過程的結果是以像素為單位的,要想得到實際的尺寸必須對系統進行標定[13]。本系統在標定的過程中設定兩個標定系數,像素數k和標準尺寸p。標定公式如下所示:

由于漆包線生產過程的特殊性,如果用標準漆包線進行標定只能標定靜態檢測的過程,不能進行動態測量的標定,所以本系統利用激光檢測儀的檢測結果進行標定,具體實現方法如下:

1)把檢測精度為0.000 1 mm的激光檢測儀與本文中開發的視覺在線檢測設備安裝在同一條漆包線生產線上,前后相差600 mm,同時進行檢測;

2)視覺在線檢測系統的像素數和標準尺寸設置為1,此時測量值L為像素級別的尺寸;

3)視覺檢測系統的像素數設置為L的值,將標準尺寸設置為生產中的漆包線的標準尺寸;

4)此時視覺檢測系統的L測量值即為漆包線的實際尺寸。

5.2 系統測試

5.2.1 在線能力測試

將本文中所設計的漆包線在線檢測裝置投入企業使用,檢測運行情況,具體如下:安裝在2號機器1號工位,漆包線線徑要求(0.162±0.001) mm,漆包線運行速度1 m/s,本次在線測試時間3 min,檢測漆包線長度為180 m。

整個在線檢測數據的時間序列圖如圖11所示,圖中虛線部分為上下公差線。整個數據隨著時間變化無周期性規律,無上升或下降的趨勢,呈現一種隨機狀態,顯示過程處于相對穩定狀態,滿足在線檢測的要求。

5.2.2 重復性測試

重復性測試的環境與5.2.1中的在線能力測試的環境完全相同,共進行9次測試,每次測試時間20 s,檢測漆包線長度為20 m。以每次測量的平均值作為本次測量的結果,由于漆包線產品在生產過程中是連續運行的,對于某個位置的線徑尺寸只能夠檢測一次,且企業中對于漆包線線徑尺寸關注的是一定長度漆包線的線徑尺寸,故對具體一個位置的線徑尺寸討論沒有意義,應以多個連續的測量點作為一個整體,這樣能夠代表某段長度漆包線線徑的尺寸。實驗中以連續測量的759個位置為一組,以759個測量值的平均值作為一次測量的結果。整個實驗結果如表1所示。

圖11 測量值時間序列圖

表1 漆包線線徑的測量結果

由于漆包線在線檢測的特殊性,無法對其進行重復性測試,所以對同一批漆包線產品,連續進行了9次測試,其檢測系統的設置、測試環境相同,近似認為是重復測量。每次測試得到759個測量值,以759個測量值的平均值作為本次測試的結果。由表1數據可得:

絕對誤差<0.001 mm,滿足企業的漆包線線徑檢測要求。

5.3 誤差分析

圖像在進行二值化的過程中,采用不同的閾值可能會得到不同的上下邊緣點,進而影響漆包線的線徑尺寸;漆包線在經漆包線定位板通過檢測裝置的過程中,產生的微小震動會使相機采集到的漆包線圖像邊緣產生一定的模糊;漆包線生產中的上一個工藝為噴漆工藝,可能會使漆膜不均勻產生一定的偏移,造成漆包線偏心,可能使本系統對漆包線產品線徑尺寸的合格判定出現偏差。

6 結束語

本文設計的基于機器視覺的漆包線線徑在線檢測系統,用于在線漆包線線徑的檢測。針對于漆包線生產過程中震動幅度過大的問題,通過使用自主設計的漆包線定位板來改變漆包線的運行線路,減少震動的幅度,實現漆包線原始圖像的采集。設計了基于最小二乘擬合直線的方法完成對漆包線線徑尺寸的測量過程,并完成硬件系統的搭建和軟件部分的開發。最后通過企業現場測試,證明了漆包線線徑在線檢測系統的相對誤差為-0.056%,滿足其檢測要求。本系統可以提高企業的自動化水平,具有一定的推廣價值,為了進一步提高檢測系統的精度,需要對動態標定方面進行研究。