海洋鉆井隔水導管關鍵技術研究及標準化

謝仁軍,劉書杰,仝剛,吳怡,徐國賢

中海油研究總院有限責任公司(北京 100028)

海上鉆井隔水導管是第一層承受井口負荷的套管,在海上鉆井中發揮著重要作用。由于目前ISO或API 缺乏具體標準,特別是在設定深度的計算模型中,導致發生了許多事故,例如井口不穩定和結構變形,設置太淺或太深,導致成本損失甚至安全隱患。10多年來,中國海油在鉆井隔水導管入泥深度預測和控制方面做了大量工作。由中國海油牽頭完成的ISO 18647—2017模塊鉆機標準已于2017年8月正式發布。為了進一步提升我國海洋石油工業在各領域技術方面的話語權,原TC67/SC4/WG8模塊鉆機工作組于2017 年10 月在IOGP(國際油氣生產者協會)及ISO/TC67 年會上提出了“海上鉆井隔水導管入泥深度設計及作業導則”國際標準新提案,標準提案于2018 年4 月27 日正式進入IOGP 立項投票程序。根據ISO/TC67 領導委員會決議,新提案擬由TC67/SC4/WG8 工作組開展工作,2018 年6 月正式通過IOGP 立項,目前正在IOGP 和SC4/WG8組織下開展標準的起草工作。

1 新標準提案的背景及意義

海洋鉆井隔水導管(Conductor)是海上油氣井的重要組成部分,是第一層入泥的套管,其具有3個重要的功能(隔離海水、提供鉆井液循環通道、支撐井口的持力結構),一般有3種施工方法(錘入法、鉆入法、噴射法),最關鍵的環節是下入深度的預測及合理控制[1-2]。如果下入深度太淺,會由于承載力不足而導致井口不穩定或井口下沉,從而造成嚴重的事故和經濟損失,這種事故在全球范圍內時有發生,比如西非海域的F2井井口下沉事件,損失達300萬美元;相反,如果下入深度過深,就會造成浪費,或者由于群樁效應造成的拒錘問題導致隔水導管結構變形,在渤海灣的某油田就曾發生過這樣的事故,造成了1 200萬美元的經濟損失。

海洋鉆井隔水導管入泥深度和穩定性控制是國際公認的海洋鉆井首要技術難題。中國海油在這方面歷經10余年的研究和工程實踐,突破了多項重大關鍵技術。

1)隔水導管入泥深度及控制的原理方法。揭示了海洋鉆井條件下隔水導管與海底土相互作用機理,創建了綜合海洋環境、鉆井動載等多因素導管與土相互作用的本構關系、群樁效應計算模型,研發了隔水導管下入深度及控制的原理方法和模擬3 000 m 水深的試驗裝置,為突破隔水導管關鍵技術奠定了理論基礎。

2)不同下入工藝的隔水導管入泥深度設計方法。通過系統室內實驗和現場大型模擬試驗,揭示了導管作為“循環通道”、“持力結構”兩大功能的動態力學特性,研發了錘入、鉆入及噴射法下隔水導管入泥深度設計方法,創建了噴射下導管鉆井參數設計圖版,研發了應用軟件,為工業化應用提供了設計基礎。

3)隔水導管海上施工監測方法及控制技術。揭示了隔水導管貫入度與打樁錘性能參數,土質特性內在影響規律,研發了隔水導管下入施工實時監測方法和控制技術,研制了打樁防斜、扶正等關鍵控制工具,保證了隔水導管施工質量,實現了海上作業的安全高效。

4)高強度、高效率隔水導管關鍵產品。研發了承載能力提高40%、可抵御我國海域百年一遇冰載的抗冰隔水導管組合結構,研制了連接效率提高2倍以上的新型快速接頭,突破了惡劣海況下常規隔水導管抗冰技術難題,保障了油氣生產安全,大大提高了作業效率。該套技術于2014 年獲得了國家技術發明二等獎。

基于技術的研發與應用經驗,中國海油于2011年發布了有關海洋鉆井隔水導管的企業標準,截至2018年底,這部標準在中國、西非、印度尼西亞等多個海域的58個油田、2 500多口井成功推廣應用,取得了非常好的效果,節約成本數千萬美元。

雖然目前API 有兩個與隔水導管相關的標準,但其直接涉及到隔水導管的內容非常少,缺乏入泥深度計算模型及作業的相關要求等。因此,《海上鉆井隔水導管入泥深度設計及作業導則》標準旨在建立一套合適的入泥深度設計和作業指導規范,以避免海洋鉆井由于鉆井隔水導管下入深度問題所導致的安全事故,從而達到節省費用的目的。同時該標準的制定也可以填補國際標準在該隔水導管技術領域的空白。未來該標準如能如期成功發布,將成為我國海洋石油工業領域在純算法技術領域的一次重大跨越,提升我國在該領域的話語權和技術影響力。

2 新標準的主要內容

該標準旨在規范海洋鉆井隔水導管入泥深度的設計和作業要求,包括3 種不同的下入方式及其選擇原則:錘入法、鉆入法和噴射法,強度和穩定性分析,入泥深度計算和作業要求。主要內容包括:①提供3 種施工方法選擇標準,以處理如何選擇不同海上油氣田的隔水導管下入;②提供強度和穩定性分析方法,以及確定隔水導管的直徑、壁厚、鋼級等需要考慮的因素;③提供入泥深度預測模型以確定合理的深度,該模型考慮了鉆井隔水導管作為循環通道和承載結構2 種功能以及群樁效應;④提供施工作業監控和控制要求,確保操作安全;⑤提供一些信息附錄。

3 新標準核心技術內容

3.1 海上鉆井隔水導管功能及施工方式

3.1.1 主要功能及其特征

隔水導管主要有兩個功能(圖1),一個是作為淺層鉆井的鉆井液循環通道;另一個是作為井口及后續套管的支撐持力結構。隔水導管的入泥深度設計需要同時考慮這兩個功能。

圖1 鉆井隔水導管兩個功能示意圖

隔水導管安裝到位后,表層鉆進過程中,隔水導管與鉆柱形成的環形空間可使得鉆井液從該環空上返至井口或泥線處,而不至于壓漏隔水導管鞋處的地層。

對于干式井口,隔水導管作為井口持力結構,主要用于支撐地面防噴器重量、表層套管重量及后續套管的部分重量,同時承受風、海浪、波流及海冰等橫向荷載;對于水下濕式井口,隔水導管作為井口持力結構,主要用于支撐水下防噴器、表層套管重量、后續套管的部分重量,并承受隔水管傳遞的彎矩荷載及海流作用的橫向荷載。

3.1.2 施工方式優選

大多數情況下,隔水導管有3種施工作業方式,分別是:錘入施工、鉆入施工和噴射施工。根據油氣田開發模式、地區作業經驗、水深、海底土質狀況、經濟性等因素確定具體施工作業方式。

1)錘入施工。隔水導管的可錘入性校核,取決于海底土特性、導管規格、樁錘規格、井槽間距等。適宜于錘入法下入隔水導管的情況:①采用固定式導管架平臺開發的干式井口;②水深一般小于100 m,錘擊過程中產生的動載應小于導管能夠承受的極限失穩軸向荷載;③土體不排水,抗剪強度不易過大,具體可根據可錘入性分析得到。采用錘入施工的隔水導管一般應由固定式導管架平臺提供導向孔和橫向支撐。

2)鉆入施工。在不考慮作業效率的情況下,鉆入法幾乎適應于所有隔水導管下入施工,尤其適宜于:①地質條件復雜、巖面起伏較大或地下障礙物較多;②采用半潛式鉆井平臺預鉆井再回接的開發井和淺水海域的探井。

3)噴射施工。噴射法下隔水導管一般用于深水鉆井,主要適宜于:①深水海域的探井和開發井;②土體不排水,抗剪強度不宜過高而導致噴射無法下入。

3.2 海上鉆井隔水導管下入深度計算模型

隔水導管下入深度應同時滿足2個主要功能的要求承載,最小下入深度取二者計算結果的較大值[3]。①作為鉆井液循環通道,其最小入泥深度處的地層破裂壓力應大于鉆井液循環當量密度,不發生井漏為限制條件;②作為井口持力結構,隔水導管入泥深度應滿足軸向力學平衡,即隔水導管的側向摩擦力應大于隔水導管自重及其承受的軸向荷載之和。

3.2.1 依據循環通道功能最小下入深度計算方法

鉆井隔水導管要作為泥漿循環的通道,其最小入泥深度hmin:

式中:Pf為導管管鞋處土體的破裂壓力,Pa;Pl為環空壓耗,Pa;g 為重力加速度,m/s2;dmud為下個井段鉆井流體密度,kg/m3;L為泥線以上導管的長度,m。

海底淺層一般是固結較差的土壤,其破裂模式與巖石破裂差別較大,其主要受固結理論控制,一般破壞形式為土體的剪切破壞,即當鉆井液循環壓力大于土體的抗剪切強度時,地層發生破壞[4]。因此,隔水導管鞋處的土體破裂壓力:

式中:τmax為土體最大抗剪切強度,Pa。

3.2.2 依據井口持力結構功能最小下入深度

1)采用錘入法、鉆入法施工的隔水導管,作為干式井口持力結構時,最小入泥深度按照以下步驟計算。

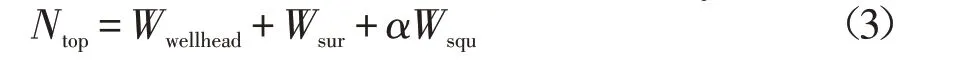

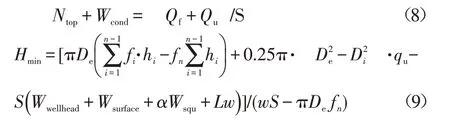

①確定隔水導管上端部所受荷載Ntop:

式中:Ntop導管頂部所有荷載之和,kN;Wwellhead施加在隔水導管上的井口荷載(包括防噴器(BOP)、采油樹等重量),kN;Wsur表套固井時施加在隔水導管上的井口荷載,kN;Wsqu后續套管固井井口荷載,kN;α 為施加在隔水導管上的坐掛重量分配系數,按照導管與套管橫截面剛度比確定。

②確定隔水導管自重Wcond:

式中:Wcond為導管本體重量,kN;w 為導管單位長度的重量,kN/m;Hmin為持力結構功能下的最小下入深度,m。

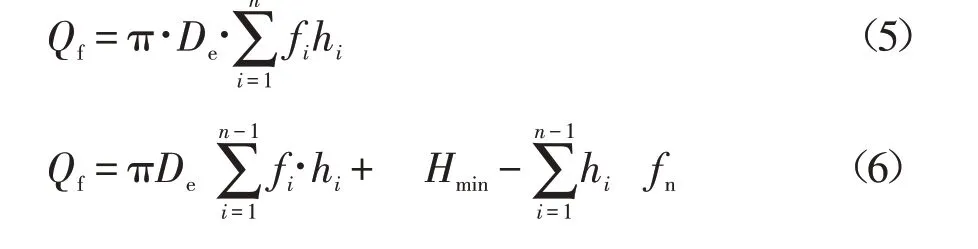

③確定隔水導管入泥部分土體極限側向承載力Qf:

式中:Qf為導管側面極限摩擦阻力,kN;De為隔水導管與土體接觸部分的有效直徑,鉆入法施工包括水泥環厚度,m;n 為導管入土范圍內海底土的層數;fi為第i 層土體單位面積側面摩擦阻力,kPa;hi為第i 層土體中長度,m,其中

④確定隔水導管端部極限承載力Qu:

式中:Qu為導管端部持力層極限承載能力,kN;Di為隔水導管內徑,m;qu為隔水導管端部所在土層單位面積極限阻力,kPa。

⑤確定隔水導管最小入泥深度:

式中,S 為土體側向極限承載力安全系數,一般取1.5。

2)采用噴射法施工的隔水導管,作為水下濕式井口持力結構時,最小入泥深度按以下步驟計算。

①確定隔水導管的初始承載力Q0:

Q0=WOBlast=R?(Wcond-b+WLPWH+WDC+WCADA+WMud_Mat)(10)式中:Q0為初始承載力,kN;WOBlast為最終噴射到位的測量鉆壓,kN;R 為鉆壓的可利用率(取值范圍0.8~1.0),建議取0.8;Wcond-b為隔水導管浮重,kN;WLPWH為低壓井口頭浮重,kN;WDC為噴射鉆具浮重,kN ;WCADA為CADA(Cam Actuated Drilling Assembly)工具浮重,kN;WMud_Mat為防沉板浮重,kN。

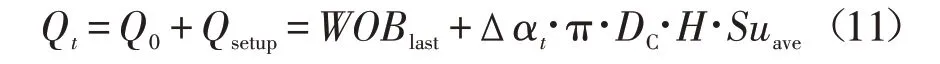

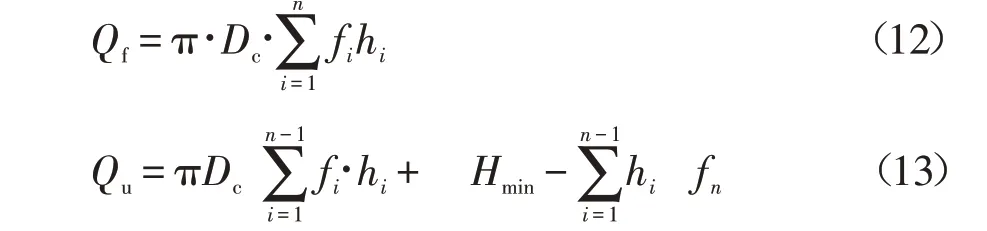

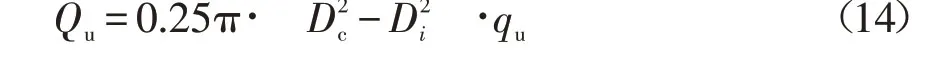

②確定隔水導管的實時承載力Qt:

式中:Qsetup為土壤恢復力,kN;Δ αt為土壤強度恢復因子,無量綱,Δ αt=k?[2+lg( t )],其中k 為承載力恢復系數,取0.055,t 為導管靜置時間,d;DC為隔水導管直徑,m;H 為試算過程中的隔水導管的下入深度,m;Suave為土體抗剪強度,kPa。

③確定隔水導管的極限側向承載力Qf:

④確定隔水導管端部極限承載力Qu:

⑤確定表層套管固井井口荷載:

式中:Wlanded為表套固井井口荷載,kN;W1為表層套管浮重,kN;W2為固井管柱浮重,kN;W3為表套與固井管柱環空流體重量,kN。

⑥確定隔水導管承受的軸向荷載Nload:

式中:Nload為導管頂端部軸向荷載,kN;FS1、FS2為荷載擴大系數,FS1取1.0,FS2建議值取1.3;WWH為井口浮重,kN。

⑦確定隔水導管最小入泥深度:

式中,Hmin為隔水導管最小入泥深度,m。

隔水導管入泥深度合理性校核,應包括噴射受阻校核、防止隔水導管下沉校核。

3.3 隔水導管極限承載力研究

重點對采用錘入法、鉆入法兩種施工方式進行研究。

3.3.1 錘入法下隔水導管側向摩擦力

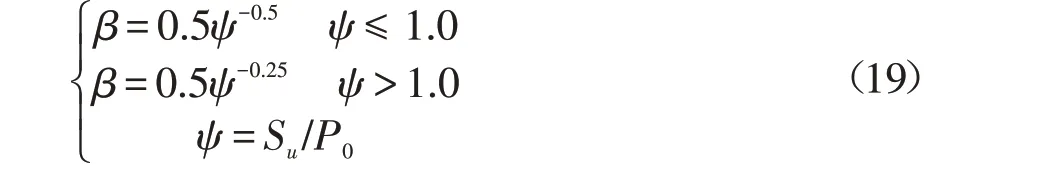

1)黏性土單位面積側向摩擦力。對于黏性土的管樁,沿樁長上任一點的樁側摩阻力:

式中:fi-c為黏性土體側面摩擦阻力,kPa;Su為土體不排水抗剪強度,kPa;β 為黏著系數,無量綱,由下式確定:

式中,P0為計算點處的有效上覆壓力,kPa。

2)粒狀土單位面積側向摩擦力。對于粒狀土,沿隔水導管側面任一點的單位面積側向摩擦力:

式中:fi-s為非黏性土體單位面積側向摩擦阻力,kPa;K 土壓力作用系數,無量綱,取值為0.8;δ樁土間有效摩擦角,(°)。

3.3.2 鉆入法下隔水導管側向摩擦力試驗研究

采用鉆入施工方法下入隔水導管,首先采用海水作為循環流體進行鉆進,鉆至預定深度后下入隔水導管并進行固井,隔水導管的承載力與水泥環及其外部的地層直接相關。該標準在制定以前,曾開展過大量的試驗研究,以探索導管與水泥環以及地層見的相互作用規律。

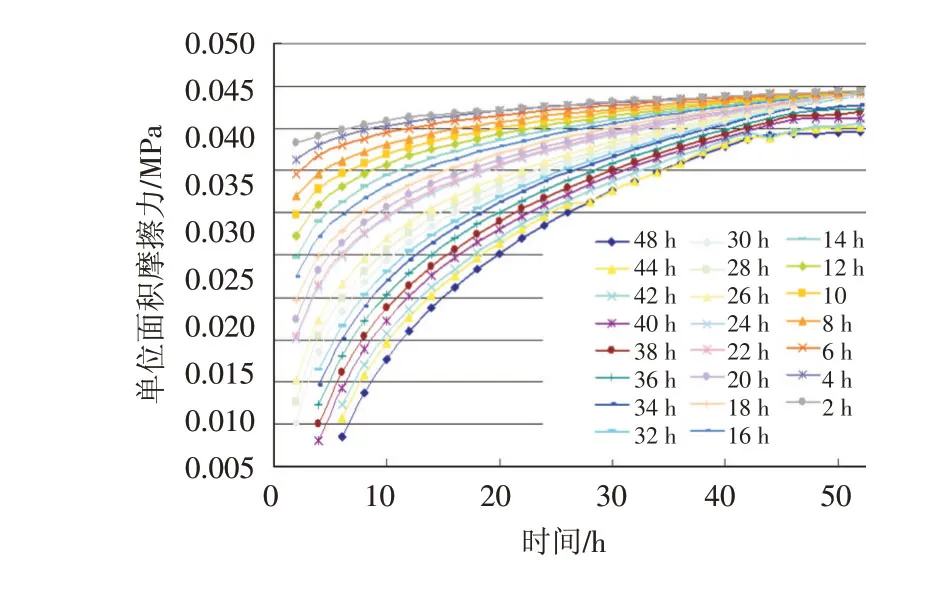

基于調整優化固井水泥漿配方達到控制水泥漿固結時間的目的。水泥漿固結時間分別設定為48 h、36 h和24 h,以分別測量水泥固結過程中水泥與鋼管樁之間摩擦力的變化情況。試驗采用的力學模型以及海邊模擬試驗過程如圖2、圖3所示。

圖2 鉆入法下隔水導管側向摩擦力試驗模型

圖3 鉆入法下隔水導管側向摩擦力試驗

基于大量的試驗模擬研究,導管側面與水泥環之間的黏結強度主要體現在側面摩擦阻力的變化上。根據以往相關研究,其固結強度的變化主要表現在48 h以內的時間,之后水泥環與外部地層之間的相互作用轉變為主要矛盾。48 h 以內,導管側面與水泥環之間的摩擦阻力增加明顯;之后其導管-水泥環間的黏結力基本穩定,變化趨緩。因此導管側面與水泥環之間的黏結力,可基于48 h之內的拔導管阻力數據進行分析處理。

通過對比多組試驗結果,取得了導管側面與水泥環黏結強度隨固結侯凝時間的變化規律。考慮到水泥環與鋼管樁黏結強度的變化趨勢具有相似性,均可用y=aln(t)+b 進行回歸,其中y 為導管側面與水泥環的摩擦力,MPa;t為水泥漿固結時間,h;a、b為常數。

根據所開展的3 組典型試驗結果,可推導出不同固結時間工況下水泥環與導管側面的黏結強度變化規律趨勢。推導得出單樁和群樁情況下,導管側面與與水泥環摩擦阻力隨固結時間變化趨勢如圖4所示。

圖4 導管側面與水泥環之間摩擦阻力力隨時間變化關系

當固結作用時間在t 范圍以內時,導管側面與水泥環之間的摩擦阻力隨著時間的變化規律為:

當固結作用時間超過t 范圍時,導管側面與水泥環之間的摩擦阻力隨著時間的變化規律為:

式中:τ 為導管側面與水泥環之間的單位面積摩擦阻力,MPa;t 為導管側面與水泥環之間的固結作用時間,h。

3.4 隔水導管施工作業技術要求

3.4.1 錘入法施工

采用錘入施工法下入隔水導管時,固定式平臺導管架上設置的導向孔應與隔水導管尺寸相匹配,導向孔直徑一般應比隔水導管直徑大50.8 mm(2 in);扶正塊的安裝位置及數量應以隔水導管強度、穩定性計算結果為依據。當井口中心距小于3倍隔水導管直徑時,應考慮群樁效應,優化錘入施工順序[4]。

在貫入度控制方面,應根據不同型號打樁錘的推薦意見確定拒錘點標準。在無推薦意見時,一般規定:①當隔水導管重量不超過4 倍樁錘重量時的拒錘標準為:在連續1.5 m入泥范圍內,每0.3 m不超過300 擊,或入泥0.3 m 其錘擊數超過800 錘;在錘入過程中如有超過1 h 的停歇且恢復錘入后,貫入深度小于0.3 m,該標準不能適用。②當隔水導管超過4 倍樁錘重量時,拒錘點時的錘擊數應按比例增加。③隔水導管未到設計深度出現拒錘時,宜采用鉆具鉆出導管鞋以下約3 m,再恢復錘入作業,直到設計深度[5]。

3.4.2 鉆入法施工

采用鉆入法下隔水導管、鉆頭直徑的選擇應滿足隔水導管下入要求及固井質量控制要求,一般情況下鉆頭與隔水導管尺寸配合關系為:914.4 mm鉆頭與762.0 mm隔水導管;660.4 mm鉆頭與508.0 mm隔水導管。

一般情況下,隔水導管鉆入法施工技術要求是:①隔水導管內的泥線懸掛器支撐環應位于泥線以下2~3 m;遙控接頭或泥線上方的第一個導管接頭應位于泥線以上2 m左右;②下入導管過程中,當管鞋進入裸眼時,應觀察鉆臺上的懸重變化情況;③最后一根導管的下部接頭應避開套管頭的安裝位置。

侯凝時間應根據水泥漿化驗結果和現場水泥漿樣品凝固情況確定,應保證在下一開井眼鉆井過程中隔水導管能夠滿足井口荷載的要求。

3.4.3 噴射法施工

一般情況下,隔水導管噴射法施工所采用的鉆頭與隔水導管的配合關系是:①鉆頭與隔水導管尺寸配合應考慮導管側向摩擦力、噴射下入速度、噴射后靜止時間等因素,一般的配合關系為660.4 mm鉆頭與914.4 mm隔水導管;②應根據地層的軟硬情況確定鉆頭伸出導管鞋長度,一般為101.6 ~152.4 mm,且應保證鉆頭保徑上臺階不出導管鞋。

噴射導管鉆具組合一般為:鉆頭+馬達+浮閥接頭+隨鉆測井/測量+隨鉆測斜+扶正器+短無磁鉆鋌+短鉆鋌+鉆鋌+轉換接頭+鉆鋌+隔離接頭+機械液壓組合震擊器+送入工具。

一般情況下,隔水導管噴射法施工作業參數可采用以下原則確定:①鉆壓選擇的下限為泥線以下隔水導管浮重的80%,上限為隔水導管與鉆具組合浮重的100%;②排量的選擇應滿足噴射液體從隔水導管和鉆具組合的環形空間上返,并從送入工具的出口溢出的要求;③隔水導管噴射下到位后的等候時間,應根據入泥深度設計時采用的海底土性質及導管靜止時間關系式確定。

在安裝質量要求方面,隔水導管安裝完成后其頂端低壓井口頭的水平度應小于1.0°。

3.5 現場應用效果

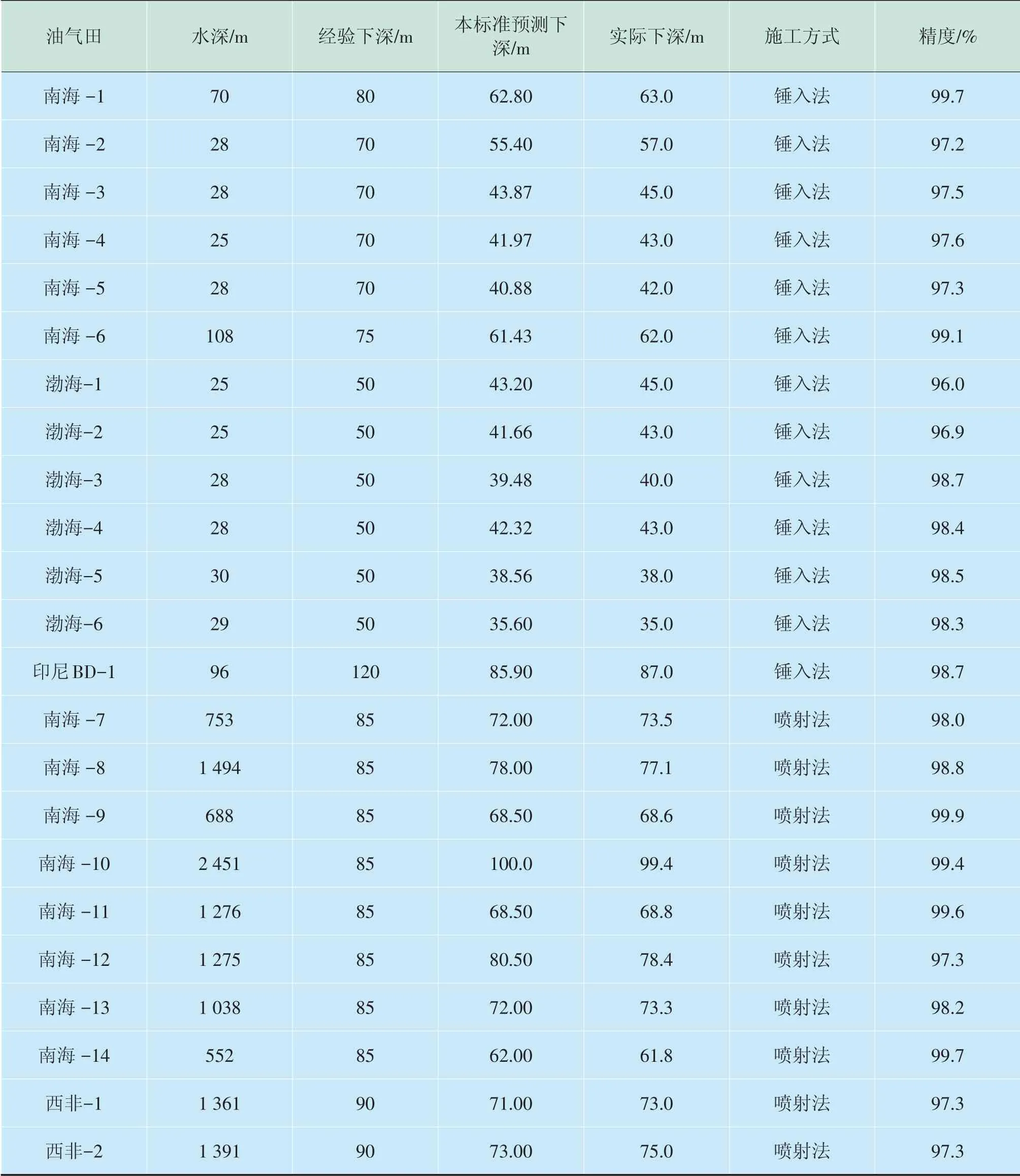

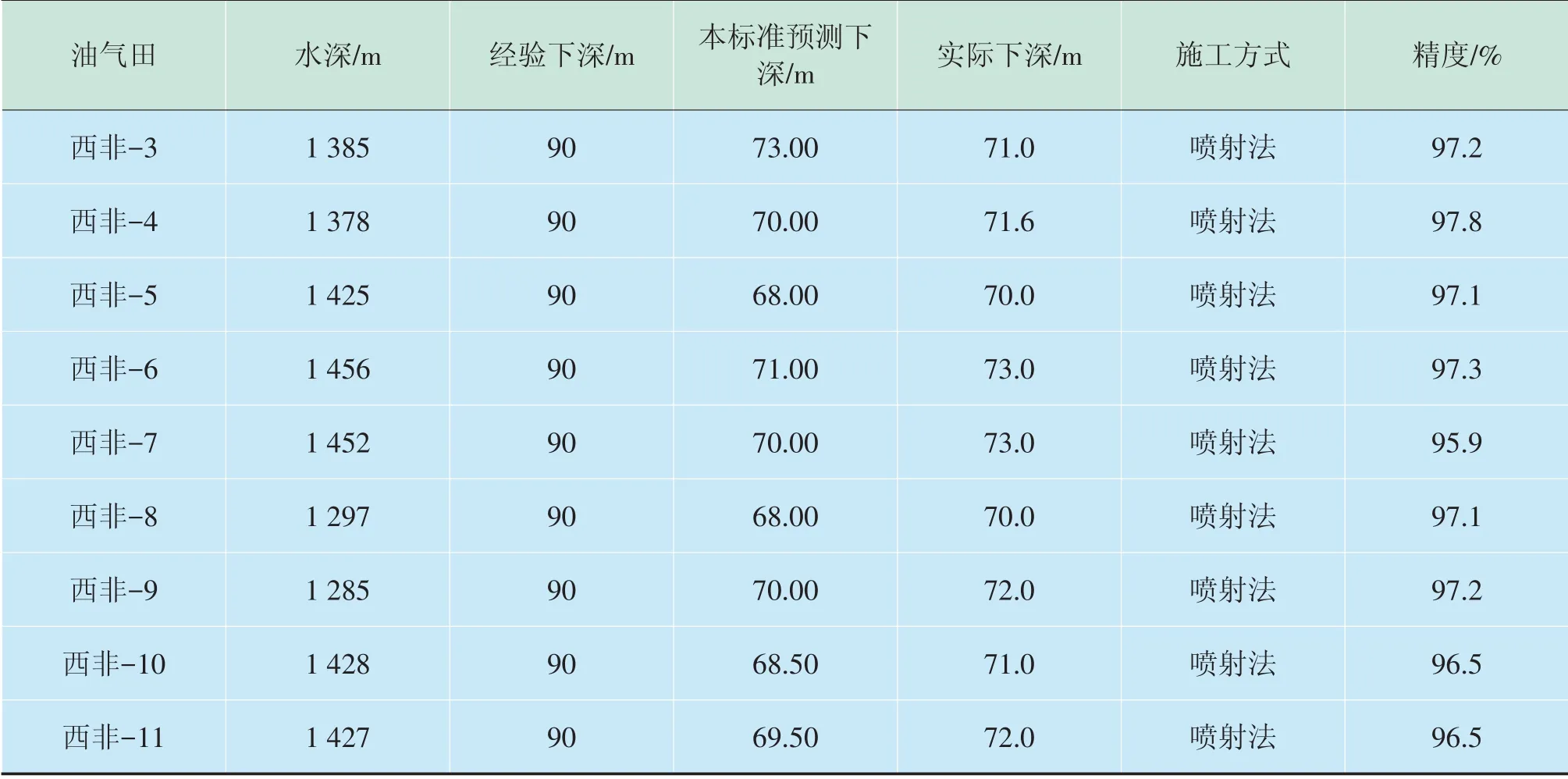

標準中所給出的鉆井隔水導管下入深度預測和施工控制技術已在國內外海域近60 個油氣田2 300 多口井中成功應用,作業精度從70%以下提高到90%以上,取得了顯著的經濟效益。該預測方法的研究改變了以往靠地區作業經驗的做法,在保證作業本質安全的同時,實現了合理下深的目標。表1為該技術部分應用案例結果,在中國南海、渤海等4海域以及海外印尼、西非等區塊應用效果顯著。

表1 部分海上油田隔水導管入泥深度對比

續表1 部分海上油田隔水導管入泥深度對比

4 結束語

中國海油牽頭又一次成功的在國際標準化組織ISO 及國際油氣生產者協會IOGP 組織中提出了新的標準提案,并已通過IOGP 立項,目前項目運行良好,有望于2021年完成標準發布。

1)新的國際標準針對海洋鉆井隔水導管入泥深度設計和作業,能夠提出并規范其計算模型和作業的導則,有望彌補目前ISO標準在該領域的空白;在避免海上油井的安全事故和節約成本方面可發揮重要作用。

2)新標準的主要內容包括3 種下入方式,隔水導管的入泥深度計算方法、作業工藝要求等,內容全面且重點突出。

3)新標準提案的通過及未來的發布,將會顯著提升我國海洋石油工業在該技術領域的話語權和領先優勢,有利于提高行業技術進步,將實現我國海洋石油工業領域在純算法技術領域的一次重大跨越。