基于強化路面的車身疲勞聯(lián)合仿真

李高偉,王顯會,張 明,周云波,孫曉旺,樊曉都

(1.南京理工大學 機械工程學院, 南京 210094; 2.東風汽車公司技術(shù)中心, 武漢 430056)

2017年,我國汽車總產(chǎn)量達到2901.54萬輛,各廠商不斷推出新車型,同時有些汽車因零部件出現(xiàn)疲勞裂紋等問題導致車輛被召回,存在安全隱患。在新車型開發(fā)初期,通過疲勞耐久性仿真分析,優(yōu)化產(chǎn)品設計,滿足車輛耐久性要求,縮短產(chǎn)品的設計開發(fā)周期。新車設計為檢測車輛結(jié)構(gòu)可靠性,需要在試驗場完成路試實驗,強化路面的高頻激勵在可靠性實驗中具有重要作用。本研究建立石塊路和波形路兩種強化路面,通過仿真分析驗證路面建立的可行性,以及應用材料信息庫和材料修正模型,增加仿真的準確性。

國外在多種軟件平臺實現(xiàn)聯(lián)合仿真有了一定的進展,并討論了車輛各個系統(tǒng)之間的連接類型對仿真結(jié)果的影響。Yi和Darren等[1]對焊點做仿真分析,得到一種對汽車焊點疲勞分析很適用的一種方法。H.S,H.J和Kim C B[2]將剛?cè)狁詈蠎糜谄诜抡鎰恿W模型,仿真得到載荷譜,完成整車疲勞仿真分析。Lin和Shan等[3]研究分析懸架系統(tǒng)的建立,對仿真分析具有一定的影響。Edar等[4]通過仿真分析建立虛擬試驗場,為仿真分析得到載荷譜提供了一種路面激勵。Dannbauer等[5]利用有限元、多體動力學和虛擬迭代等技術(shù)聯(lián)合仿真,應用新的方法完成汽車疲勞壽命分析。國內(nèi)在剛?cè)狁詈系亩囿w動力學模型的驗證較多,剛?cè)狁詈系哪P驮诜抡鎸嶒炛懈拥馁N近實際。通過實際實驗獲取車體所用材料的屬性信息。曹建[6]利用實車疲勞耐久性試驗獲取載荷譜,仿真對標,得到部件的載荷譜。張瑞俊和尹亞平[7]等以載荷和材料屬性為變量,分析某型車懸架疲勞損傷的原因。柳亮等[8]應用實測獲得載荷譜數(shù)據(jù),結(jié)合CAE技術(shù),進行疲勞壽命分析。馮亞杰[9]建立某車型的剛?cè)狁詈系亩囿w動力學模型,獲取目標模型不同路面激勵下的載荷譜。

上述文獻中分別研究了多體動力學模型建立在疲勞分析中的應用和其他一些影響仿真精度的仿真方法研究,但所應用的仿真路面大部分為根據(jù)國家標準GB7031-86自動生成的8級路面。本研究應用試驗場路面的高程信息,建立強化路面,應用高頻激勵模擬軍用車輛在戰(zhàn)場環(huán)境下的疲勞壽命。

1 強化路面分析及疲勞分析方法

強化路面主要包括搓板路、石塊路,卵石路、扭曲路、坑洼路等,試驗場路面采集高程信息可采用慣性參照道路縱斷剖面檢測系統(tǒng)[9]。基于有限元方法的疲勞仿真分析主要應用疲勞分析理論進行疲勞壽命分析,主要的疲勞分析方法有名義應力法、局部應力一應變法、裂紋擴展法、頻域分析法等[10]。

1.1 強化路面建立

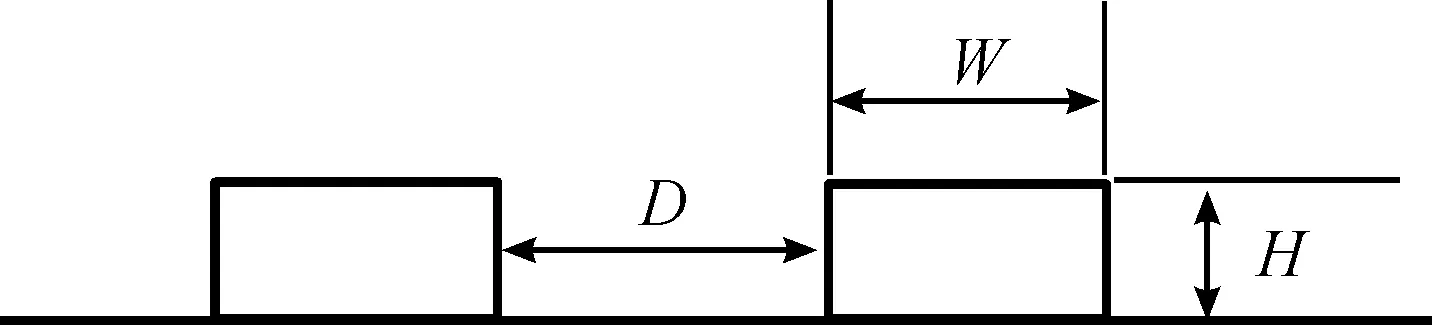

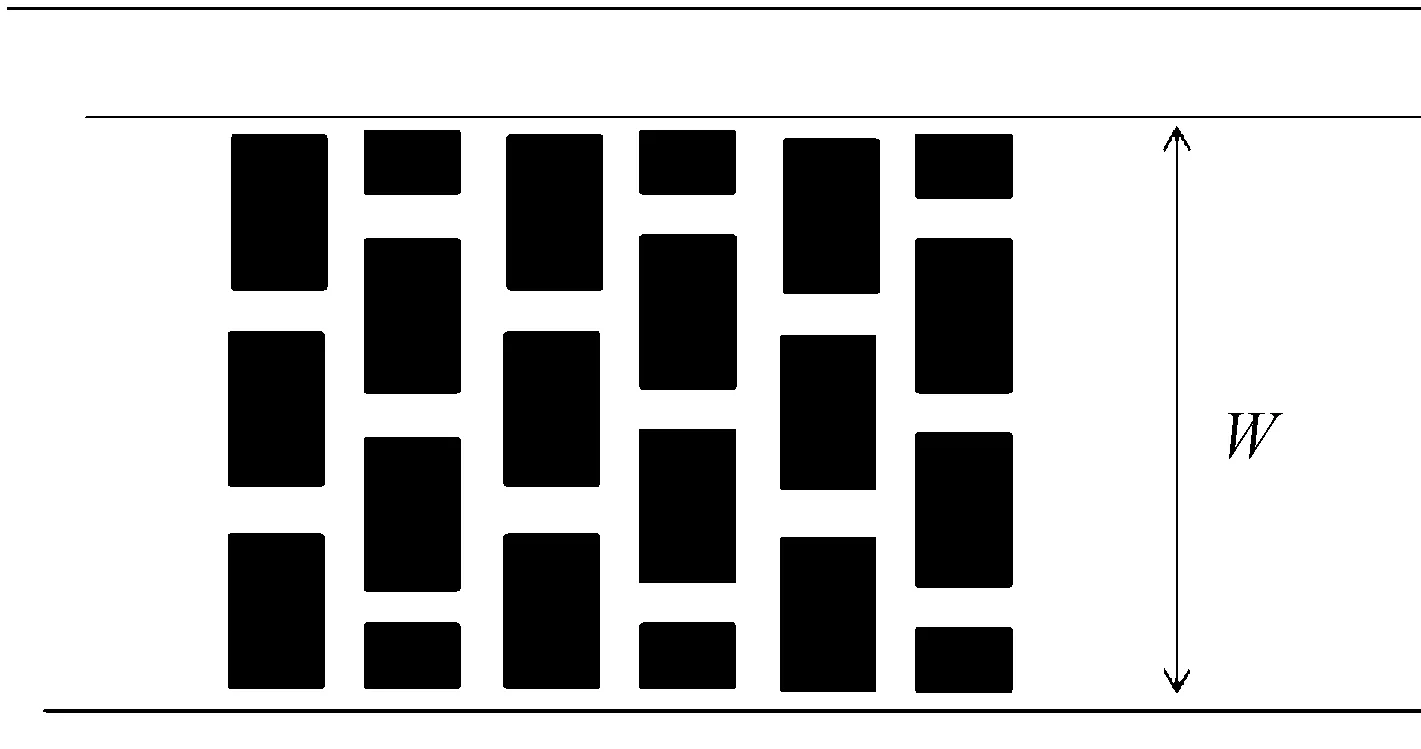

搓衣板路是通過不同規(guī)格的條形長方體組成并在上方鋪設等厚度柏油所形成的路面。其尺寸信息如圖1所示。

示意圖中矩形條為搓衣板路上的條形長方體,D為相鄰兩個條形長方體間距,約為600~620 mm,W為條形長方體的寬度,約為400~420 mm,H為條形長方體的高度,約為13~18 mm。

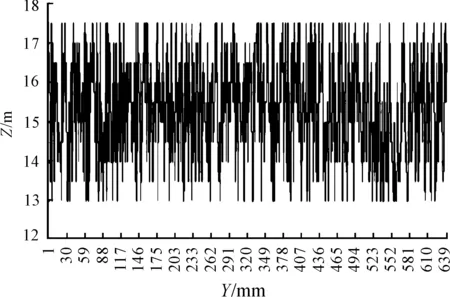

搓衣板路仿真載荷譜如圖2所示。

圖1 搓衣板路示意圖

圖2 搓衣板路仿真載荷譜

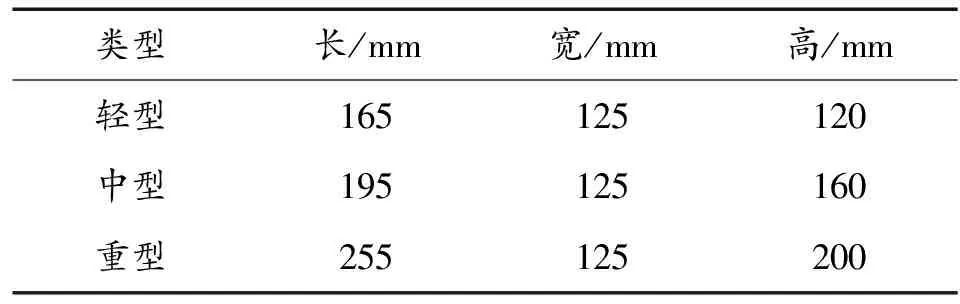

石塊路又稱為比利時路,路面根據(jù)石塊大小和間距分為重型、中型和輕型3種路面,為保證各級路面可以按比例混合比利時路面,一般比利時路面建成寬為4 m,長為50 m的統(tǒng)一規(guī)格的石板塊[11]。建立的仿真比利時路面石塊沿車行駛方向均勻分布,比利時路所用石塊信息如表1所示。

表1 比利時路石塊信息

比利時路面示意圖如圖3所示,其中W為路寬,約為4 mm。

圖3 比利時路面示意圖

1.2 疲勞分析方法

根據(jù)對載荷譜處理方式的不同,分為靜力學分析法和頻域分析方法[12]。靜力學分析法為根據(jù)采集的應力或應變隨時間的變化曲線,結(jié)合有限元的靜力學分析結(jié)果進行疲勞分析。頻域分析法是將載荷譜的時域信息轉(zhuǎn)化為頻域信息,將載荷譜轉(zhuǎn)化為應力功率譜,結(jié)合車身結(jié)構(gòu)的模態(tài)和頻響分析結(jié)果,完成基于頻域的疲勞分析。對于大時長和考慮較多的加載載荷信息時,應用頻域分析法計算效率更高[13]。本文主要研究基于搓衣板路和石塊路的車身疲勞分析,選用時域分析方法。

時域分析方法需要考慮外部載荷激勵和有限元靜態(tài)分析,根據(jù)有限元模型的靜態(tài)分析結(jié)果進行多個載荷通道的加載輸入,即為根據(jù)多體動力學計算獲得的外界輸入載荷歷程,與有限元分析中單位載荷作用的靜態(tài)應力分析結(jié)果相乘疊加求和計算得到的結(jié)構(gòu)動應力,可以用以下公式表示

(1)

其中:Pk(t)為載荷時間歷程;Pk,fea為靜載荷情況下力的大小;σi, j, k為加載k作用下點ij的靜態(tài)力。

在線性疲勞累積損傷理論中,應用最為廣泛的為Miner法則。該理論假設每個應力激勵對材料的影響相互獨立,總損傷則線性疊加[14]。Miner 法則假設:材料當疲勞損傷累積到一定值就會發(fā)生疲勞破壞。假設材料吸收能量達到W時放生疲勞破壞,此時總循環(huán)次數(shù)為N,當試樣循環(huán)次數(shù)為ni時,吸收的能量為wi,則

(2)

假設某個構(gòu)件加載L個不同的應力σ1,σ2,σ3,σ4,…,σL,對應L個不同的疲勞壽命N1,N2,N3,N4,…,NL其循環(huán)的次數(shù)為n1,n2,n3,n4,…,nL,則構(gòu)件的損傷為

(3)

當吸收的能量達到W時,試件發(fā)生疲勞破壞。

根據(jù)靜態(tài)試驗數(shù)據(jù),構(gòu)建材料S-N曲線,并應用Goodman方法修正,因采用全壽命分析方法,進行疲勞壽命評估。全壽命分析法又稱為名義應力法或應力-壽命法[15]。S-N曲線是指材料的應力和壽命的關(guān)系曲線。該方法主要應用材料的S-N曲線,參考部件的危險部位的應力集中系數(shù)以及名義應力,根據(jù)疲勞累積理論計算疲勞壽命[16]。

2 疲勞壽命分析

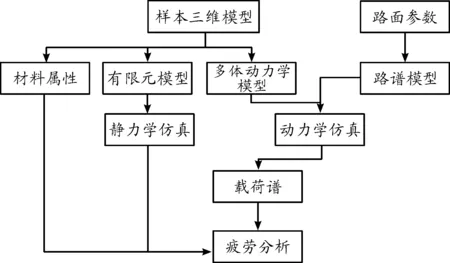

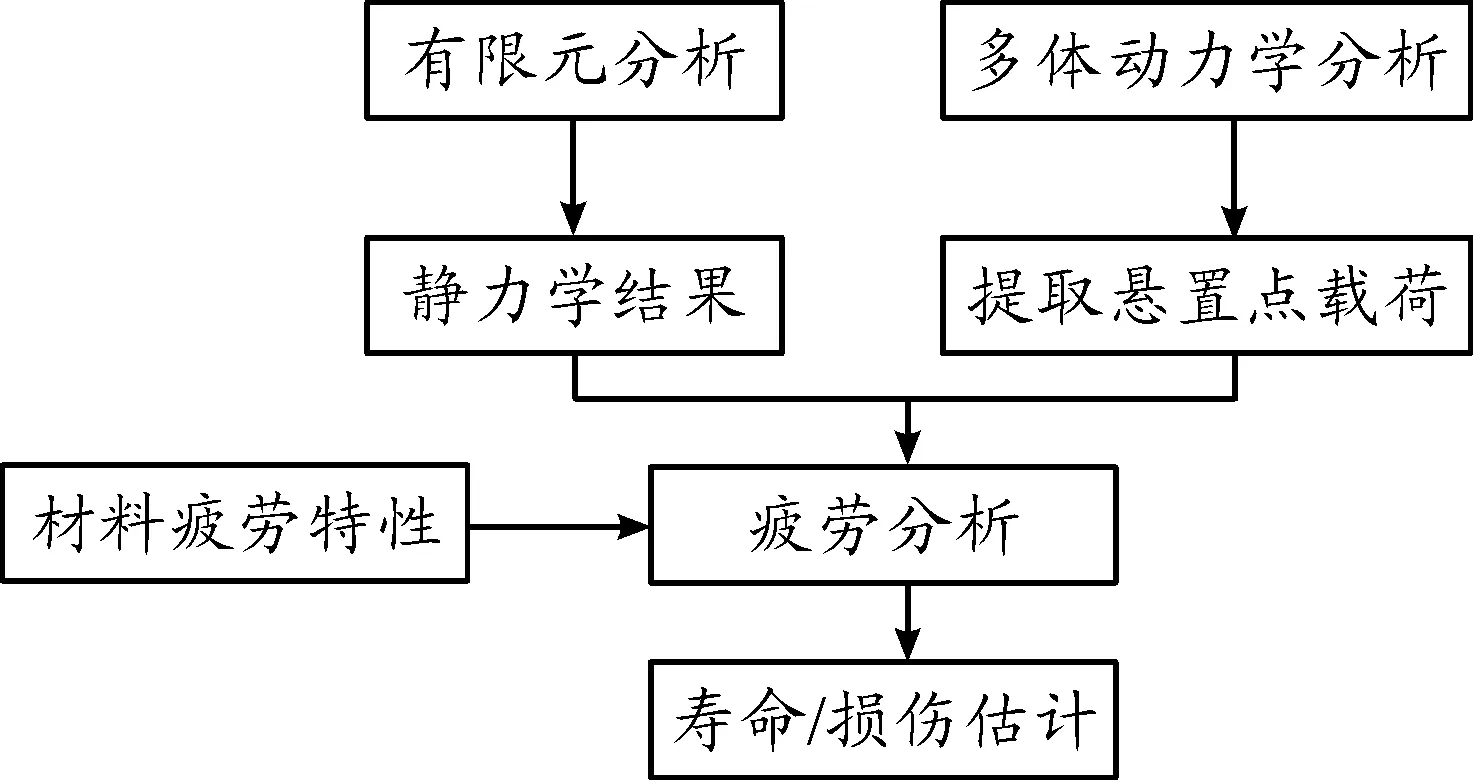

整車的疲勞壽命分析,綜合多個軟件平臺的共同實現(xiàn),為方便理解,對某型車的疲勞壽命分析的步驟如圖4所示。

2.1 多體動力學仿真

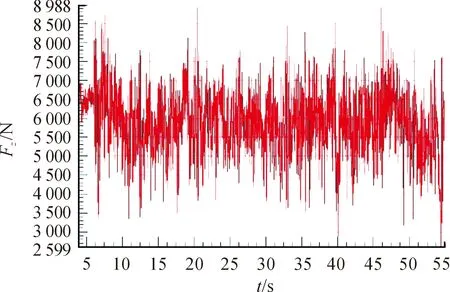

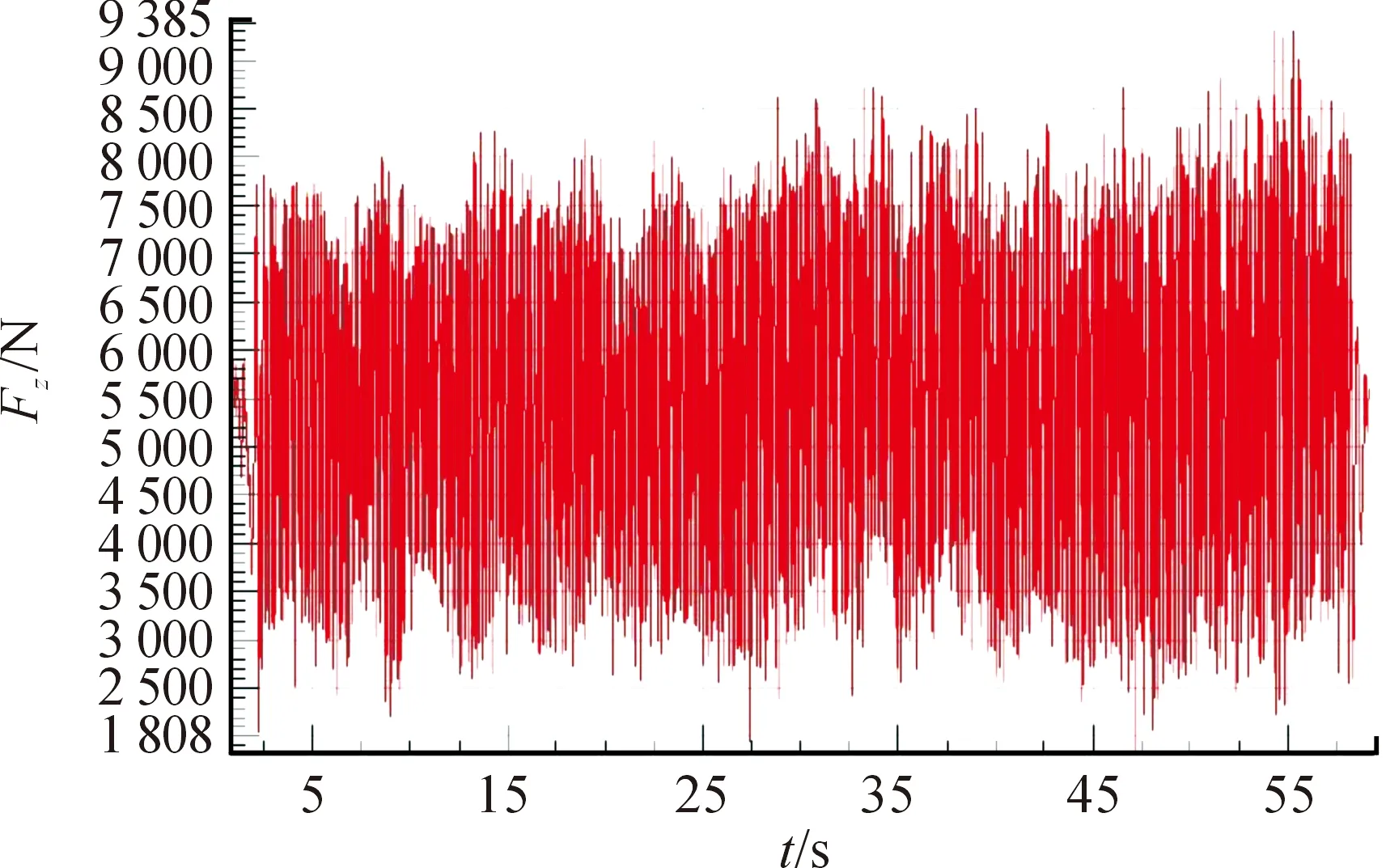

多體動力學模型的建立準確性,決定仿真結(jié)果的準確性。應用剛?cè)狁詈辖⒍囿w動力學模型,可以提高實驗的精度[17]。建立彈簧、橡膠、阻尼器和一些可以變形桿件的柔性體模型,模型車輛的無相對運動的部件建立為剛性體。通過建立目標車輛的多體動力學模型,在Adams軟件平臺上實現(xiàn)運動學仿真。根據(jù)法規(guī)要求,仿真模擬多體動力學模型在兩種強化路面下的試驗工況,提取車身四個懸置處的六分力載荷譜數(shù)據(jù),結(jié)果如圖5和圖6所示。

圖4 分析流程框圖

圖5 車身右前Z向力載荷譜

圖6 搓衣板路車身右前Z向力載荷譜

提取車身四個懸置點六分力載荷譜作為疲勞分析的載荷輸入,為保證載荷譜加載連續(xù)性,應用Graphworks軟件品臺,對仿真數(shù)據(jù)進行處理。

2.2 有限元仿真分析

2.2.1有限元模型建立

需要對所分析目標車型進行有限元劃分,為保證仿真精度,需要保證網(wǎng)格質(zhì)量,焊點采用殼單元模擬[18]。

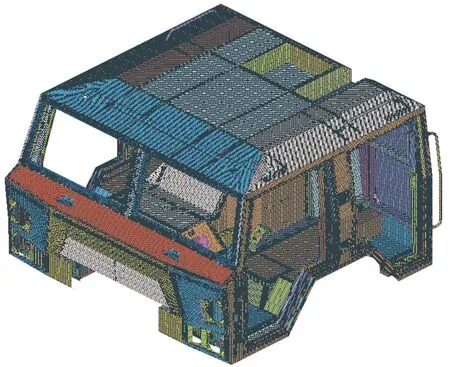

建立目標車輛的有限元模型,如圖7所示。

對有限元模型網(wǎng)格質(zhì)量進行控制,該有限元模型共包含507 542個單元,其中四邊形單元有476 284個,三角形單元有2 600個和26 865個焊點單元,其中三角形單元占單元總數(shù)的0.54%,單元質(zhì)量較好,所有車身結(jié)構(gòu)零件的材料特性定義為線性彈性。

2.2.2有限元分析

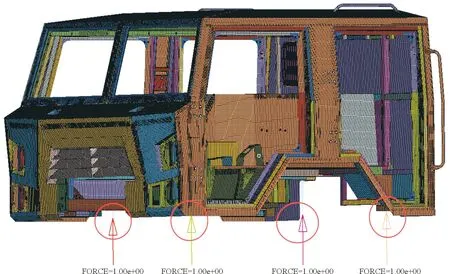

基于靜力學的疲勞分析方法,需要對車身的有限元仿真模型進行靜力學分析。在車身四個懸置點分別加載單位六分力,對有限元模型進行靜力學仿真,邊界條件如圖8所示。

圖7 目標車輛有限元模型

圖8 邊界條件

有限元模型分析時,在車身每個懸置點處添加單位六分力,分別為三個方向力和三個方向的力矩,計算有限元模型產(chǎn)生的應力,包括最大主應力、等效應力和Tresca應力等,可以用來確定結(jié)構(gòu)模型上每個單元或節(jié)點處的疲勞壽命。

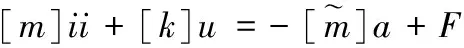

靜力分析中采用慣性釋放的方法,即慣性釋放的方法可以在施加虛假的反力約束,實現(xiàn)結(jié)構(gòu)力作用的平衡,消除約束點的反力而提高計算精度[18]。當外力作用在部分或者完全沒有約束的部件上時,會在自由約束的方向上產(chǎn)生剛體加速度,部件會受到慣性力的作用,運動方程為

(4)

應用慣性釋放的方法可省去查找約束的過程,在有限元計算中,約束不足或者約束過多將會導致計算結(jié)果不準確,采用慣性釋放的方法在MSC.Nastran軟件平臺上對整車進行靜力學分析,可提高有限元計算精度。

2.3 疲勞壽命分析

應用局部應變法(ε-N方法)和全壽命法(S-N法)分析某軍用越野車白車身疲勞壽命。疲勞分析流程如圖9所示。

圖9 疲勞分析流程框圖

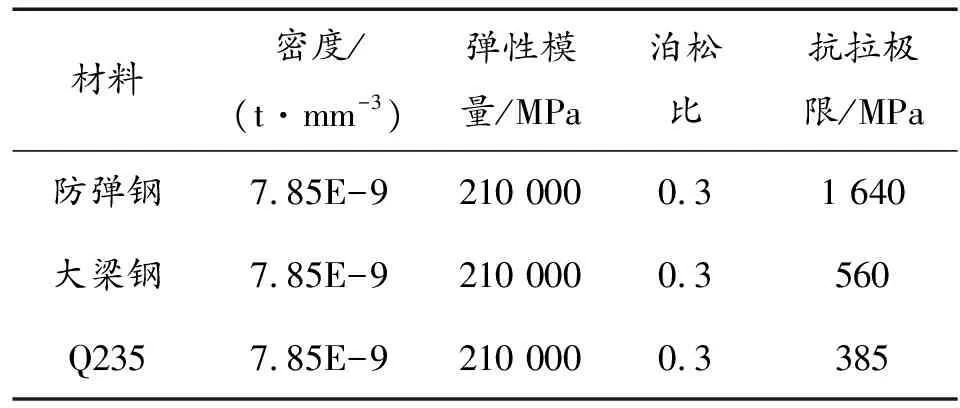

疲勞分析中結(jié)構(gòu)材料的準確性,關(guān)系到計算結(jié)果的準確層度,本研究所采用的材料源于實驗室所建立的靜態(tài)實驗材料庫,本研究中所應用的材料有防彈鋼、大梁鋼和Q235,其材料屬性如表2所示。

表2 材料屬性

利用疲勞分析軟件,導入仿真得到的載荷譜文件和有限元分析文件,設定材料的特性曲線,并賦予模型的各個部分,控制分析流程,得到疲勞壽命分析結(jié)果。

3 疲勞壽命結(jié)果分析

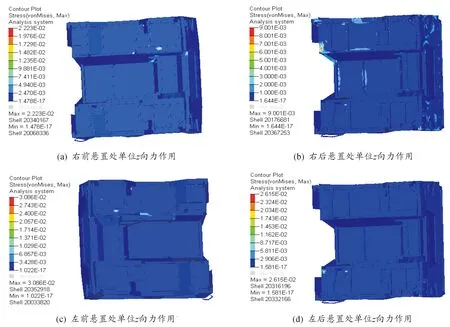

3.1 單位載荷下應力結(jié)果

單位載荷作用下車身應力云圖如圖10所示。

圖10 單位載荷作用下白車身應力云圖

3.2 全壽命法(S-N法)計算得白車身疲勞壽命

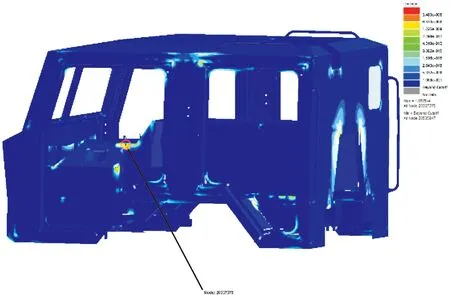

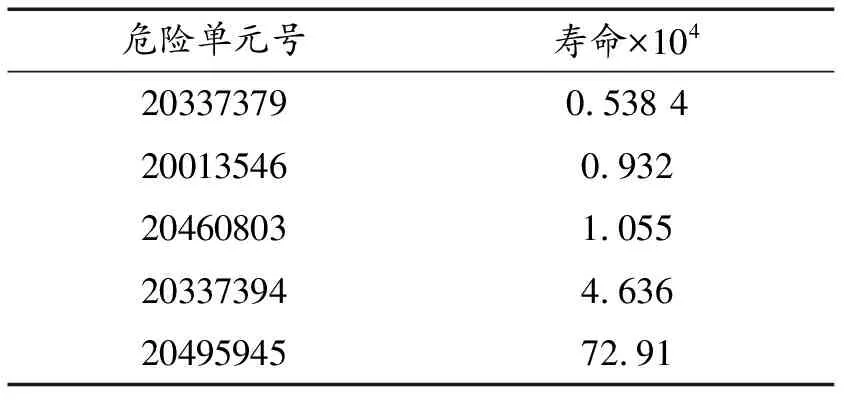

3.2.1滿載工況

由圖11和表3可以看出,在滿載工況下車身最短的疲勞壽命為0.538 4×104個循環(huán),發(fā)生疲勞破壞的位置在中通道左側(cè)三塊板焊接位置。

圖11 滿載工況白車身損傷分布

表3 滿載工況部分危險單元號

3.2.2空載工況

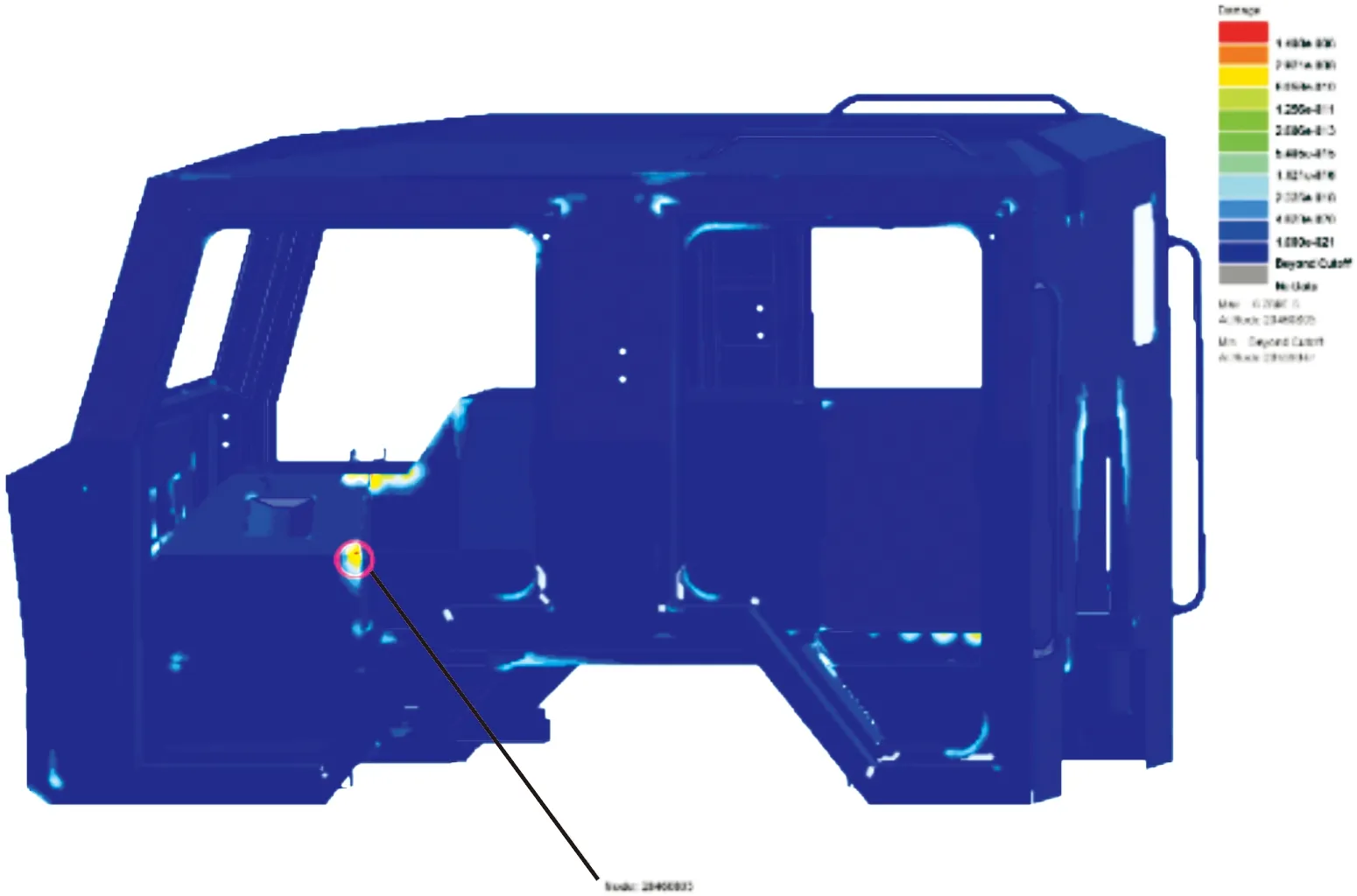

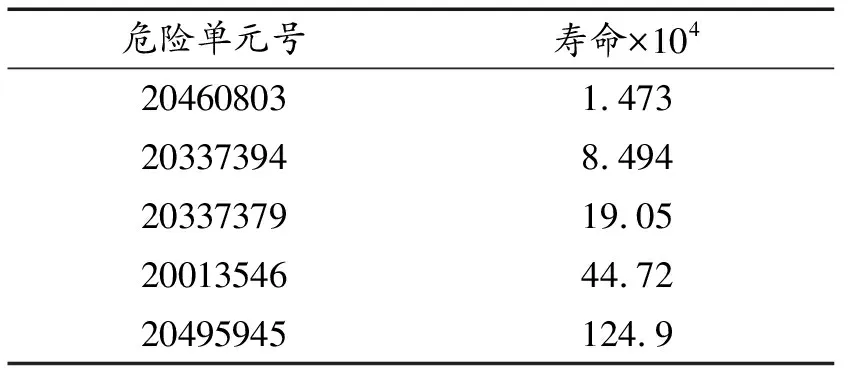

由圖12和表4可以看出,在空載工況下車身最短的疲勞壽命為1.473×104個循環(huán),發(fā)生疲勞破壞的位置同樣在中通道左側(cè)三塊板焊接位置。

在實車上找到對應位置,發(fā)現(xiàn)該位置由三塊板拼焊而成,容易應力集中,在該位置增加焊縫補強板,改善該處的焊接缺陷。

圖12 空載工況白車身損傷分布

表4 空載工況部分危險單元號

4 結(jié)論

通過建立車輛在野外復雜路面受到高頻激勵的多體動力學模型,仿真得到車身懸置處的六分力載荷譜數(shù)據(jù),以此為邊界條件,結(jié)合靜力學分析,完成對某型車的疲勞壽命分析。

根據(jù)分析結(jié)果在實車上找到相應位置,找到影響其壽命的具體原因,并進行改進,縮短產(chǎn)品開發(fā)周期,降低研發(fā)成本。戰(zhàn)場路面環(huán)境復雜,需不斷進行修正路面模型和統(tǒng)計車輛的行駛工況。