不同強度級別雙相鋼成形性能研究

楊西鵬,賈彩霞,張龍柱,王連軒,李朝輝

(河鋼股份有限公司邯鄲分公司,河北 邯鄲 056015)

近年來,各地陸續出現的霧霾天氣使得人們越來越關注我們所賴以生存的環境。目前隨著汽車工業的快速發展,中國已成為世界上最大的汽車產銷國。數據統計顯示,2012年中國的汽車產銷量達到1900萬輛,汽車保有量超過1.2億輛,其帶給環境的壓力使得節能減排和輕量化工作迫在眉睫。

面對輕質材料的挑戰,近年來,一些鋼廠在傳統高強度鋼的基礎上開發了多種能滿足汽車工業發展要求具有高強度和良好成形性的新鋼種。國際合作項目中的超輕型鋼制車身(ULSAB)樣車設計中,車身全部選用高強度鋼,85%為先進高強度鋼,其中高達74%的零件又采用了雙相鋼。由此可看出先進高強度鋼,尤其是雙向鋼是汽車用鋼的發展趨勢[1]。

目前,瑞典SSAB、日本新日鐵和韓國POSCO(浦項制鐵)等企業在超高強度DP(dual-phase)鋼的研究和生產中已取得很大成就。國內鋼鐵企業中,寶鋼集團有限公司在2009年率先實現1000 MPa級DP鋼的產業化。掌握雙相鋼的成形特性和成形極限,是開展應用的前提和基礎。目前,一些學者已經針對DP鋼進行了一些實驗研究,但研究主要是針對600 MPa級別,對于 800 MPa及 1000 MPa級別的雙相鋼,數據相對缺乏。因此,系統研究不同強度級別雙向鋼的塑性變形行為,對實現其在汽車輕量化中的應用具有較大的參考價值[2,3]。雙相鋼在用作汽車零部件時,沖壓成形是其主要的成形工藝之一,常規的力學性能指標能定性判斷材料的沖壓成形性能,但這些指標只能對不同材料的成形性能進行粗略的比較,而不能定量地表征板材的真實成形能力,目前廣泛使用的定量評價材料成形性能的工具為成形極限圖[4-7]。

本文針對邯鋼不同級別的雙向鋼的成形性進行了研究。通過單向拉伸試驗,分析了三種雙相鋼的延伸率、屈強比和加工硬化指數,定性比較了三種雙相鋼的成形性能;在此基礎上,通過剛性凸模脹形試驗,分別定量測試了雙相鋼的成形極限圖曲線,并與經驗計算公式的計算結果進行了比較。

1 試驗用鋼和方法

1.1 試驗用鋼

試驗材料采用邯鋼的DP590/1.2 mm、DP780/1.6 mm、DP980/1.4 mm三種鋼板,化學成分見表1。

表1 三種DP鋼的化學成分(wt%)

1.2 單向拉伸試驗

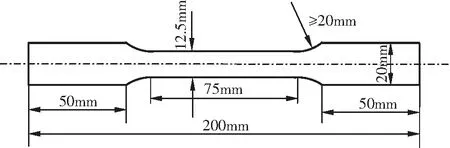

按照GB/T 228-2002金屬材料室溫拉伸試驗方法規定,以板材軋制方向為參考,分別沿與板材軋向呈0°、45°和90°方形進行取樣,樣品的形狀及尺寸如圖1所示。準靜態拉伸在SANS CMT5305拉伸試驗機上進行,試驗拉伸速度為5 mm/min,試驗完成后分別按照GB/T 5027-2007和GB/T-5028測試試樣的加工硬化指數n和塑性應變比r。

圖1 準靜態拉伸試樣Fig.1 quasi-static tensile specimen

1.3 半球剛性凸模脹形試驗

半球剛性凸模脹形試驗時(如圖2所示),將板面一側印有網格的試樣置于凹模與壓邊圈之間,用壓邊圈壓牢試樣。通過凸模使試樣產生脹形并形成凸包,板面上的網格也隨之產生變形,當凸包上局部位置產生頸縮或破裂時停止試驗,并測量頸縮或破裂部位(或這些部位附近)畸變網格的尺寸,由此計算薄板板面上的極限應變,該極限應變又稱為面內極限應變。本實驗使用邊長180 mm的方形試樣和寬度分別為180 mm、160 mm、140 mm、120 mm、110 mm、100 mm、80 mm、60 mm、40 mm、20 mm的矩形試樣,并沿垂直于軋制方向取樣。為防止矩形試樣的側邊在模具拉深筋處或凹模口處開裂,效仿板料拉伸試樣將其形狀改為中部稍窄、兩端加寬的階梯形狀或者類似啞鈴的其他形狀。試樣上印制2.5 mm的網格用于應變測量。脹形試驗機為BUP600,試驗速度為1 mm/s。

圖2 半球剛性凸模脹形試驗示意圖Fig.2 Schematic diagram of hemispherical rigid convex bulging test

2 試驗結果與討論

2.1 力學性能

DP590、DP780、DP980雙相鋼的力學性能見表2。

從表2可以看出,雙相鋼在三個方向上的力學性能差異較小,表現出低的各向異性。隨著雙相鋼強度級別增加,材料的斷后延伸率降低,即材料的塑形降低。三種雙相鋼在各方向上的應變硬化指數一致,且隨著強度的增加,雙相鋼的應變硬化指數降低,即雙相鋼的加工硬化能力減弱。從表中還可以看出,雙相鋼的屈強比較大、加工硬化指數較低,不利于材料的沖壓成形。其中,DP590和DP780的屈強比為0.61左右,DP980的屈強比為0.69左右。根據延伸率、加工硬化指數和屈強比綜合分析,DP590具備較好的成形性,隨著強度級別增加,材料的成形性能降低,DP980的成形性能最差。

2.2 成形極限圖

成形極限曲線FLC試驗是材料成形性最直觀簡單的評價手段,它能準確反映材料在成形過程中的安全裕度。三種雙相鋼的成形極限曲線如圖3所示。從圖中可以看出,DP590在單向拉伸狀態,其最大主次應變分別達到0.45和-0.25左右,其最危險點—即FLD0處的應變值為0.194,遠小于軟鋼的極限值,其成形性比DC系列板材差。等雙向脹形狀態時,DP590的主次應變均達到0.45左右。

單向拉伸狀態,DP780和DP980的主次應變值分別為0.35、-0.15和0.26、-0.07左右,隨著強度級別的提高,兩種材料的成形極限曲線上最危險點的應變值分別為0.163和0.131,雙向脹形狀態,兩種雙相鋼的最大主次應變分別為0.32、0.33和0.27、0.22左右。由此可見,隨著強度級別的增加,雙相鋼的成形性能變差,成形極限曲線一方面沿縱坐標方向降低,另一方面曲線的橫坐標方向的范圍變小。

(a)DP590 (b)DP780 (c)DP980圖3 雙相鋼的成形極限曲線:a) DP590; b) DP780; c) DP980Figure 3 Forming limit curve of duplex steel: a) DP590; b) DP780; c) DP980

2.3 成形極限值點計算

現有的研究對軟鋼的FLC已相當成熟,目前研究結果通過材料的應變硬化指數、材料的厚度,代入經驗公式可以得到材料的FLC曲線,而該成形極限曲線的繪制,均以成形極限曲線上平面應變狀態所對應點的主應變即FLD0為基礎,FLD0作為材料成形過程中最危險點,其重要性不言而喻[4,8,9]。FLD0的經驗計算公式為:

(1)

式中,n為加工硬化指數,t為材料厚度(單位mm)。經計算獲得三種雙相鋼的FLD0值如表3所示。將經驗計算結果與實測值進行對比分析可見,采用傳統的經驗公式計算的FLD0高于實測值,三種材料的計算與實測值的誤差分別達到41.2%、42.8%和27.2%。

表3 經驗公式計算與試驗的FLD0對比

Table 3 Comparison of empirical formula calculation and experimental FLD0

牌 號厚度t/mm實驗值/%經驗計算值/%偏差的相對值/%DP5901.219.43341.2DP7801.616.328.542.8DP9801.413.11827.2

對經驗公式進行分析發現,FLD0的計算是以板材厚度和材料加工硬化率為變量,而三種雙相鋼的厚度和加工硬化指數中,加工硬化指數的變化更為顯著,從DP590到DP980,加工硬化指數變化超過50%。基于此,對經驗公式中的一些系數進行修正,修正后的公式如式2所示,修正后的經驗計算值與試驗結果比較如表4所示。將相關系數進行回歸修正后,可以提高經驗公式計算結果的精確度,計算值與測量值之間的誤差值減小到10%左右。

(2)

表4 修正后的經驗公式計算與試驗的FLD0對比

Table 4 Comparison of the empirical formula calculated with the experimental FLD0

牌 號厚度t/mm實驗值/%經驗計算值/%偏差的相對值/%DP5901.219.421.610.1DP7801.616.318.511.7DP9801.413.111.8-11.3

3 結論

(1)雙相鋼在三個方向上的力學性能差異較小,表現出低的各向異性。隨著雙相鋼強度級別增加,材料的斷后延伸率和應變硬化指數和屈強比均表現為降低的趨勢。

(2)三種雙相鋼中DP590的成形性能最好,隨著強度級別的增加,雙相鋼的成形性能變差,成形極限曲線上各變形路徑條件下的主次應變絕對值降低。

(3)采用經驗公式計算成形極限曲線上的最危險點的應變時,計算結果與實際測量值偏差較大,通過回歸優化,獲得對三種雙相鋼進行計算的應變與實測應變誤差為10%的經驗計算公式。